Fünfachsiger Spannspaß

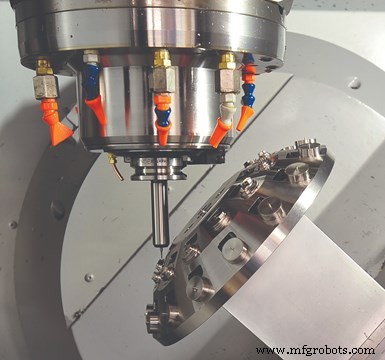

Lernen Sie „Donnerkuppel“ kennen. Die Gesamtzykluszeit bis zur vollständigen Bearbeitung der 27 konturierten Teile, die in dieser Sondervorrichtung auf einer 5-Achs-Maschine eingespannt sind, beträgt sechs Stunden. (Bildnachweis:Powill Manufacturing and Engineering)

Manchmal muss man ein wenig Spaß haben in unserer manchmal zu ernsten Welt der Bearbeitung von Präzisionsteilen.

Typisches Beispiel:„Thunderdome.“

Thunderdome ist der Name für die von Powill Manufacturing and Engineering entwickelte kundenspezifische, kuppelartige Vorrichtung, eine von mehreren Vorrichtungen, die seit dem Kauf seiner ersten Fünf-Achsen-Maschine im Jahr 2011 hergestellt wurden, um das integrierte B- und der Maschine optimal zu nutzen C-Achsen-Rundtische.

Anfangs verwendete die Werkstatt in Phoenix, Arizona, Hebevorrichtungen, um in herkömmlichen Schraubstöcken und Dreibackenfuttern eingespannte Teile nach oben und weg von der Oberfläche des C-Achsen-Tisches der Maschine mit einem Durchmesser von fast 20 Zoll zu heben, um die Spindel und das Werkzeug bereitzustellen mit besserem Zugang zu diesen Teilen, wenn sie in ungeraden Winkeln ausgerichtet waren. Es begann dann mit dem Einsatz handelsüblicher Spannvorrichtungen, die speziell für Fünf-Achs-Maschinen entwickelt wurden, die kleine Schwalbenschwanzprofile spannen, die an der Unterseite von Werkstückrohlingen bearbeitet wurden. Diese Schwalbenschwanzbefestigungen bieten eine ausreichende Haltekraft für schwere Schnitte sowie ausreichend Freiraum um das Teil herum. Der Shop verwendet sie noch heute.

In einigen Fällen sind jedoch auch diese Vorrichtungen nicht die effektivste Werkstückhalterung für die Fünf-Achs-Maschine.

Powill erkannte den Wert, den kundenspezifische Vorrichtungen, die im eigenen Haus entwickelt und hergestellt wurden, für bestimmte Aufgaben bieten, vor allem solche, bei denen es um enge Merkmale, genaue Positionstoleranzen und/oder große Losgrößen geht. Für letzteres versucht die Werkstatt, Vorrichtungen zu entwickeln, die mehrere Teile aufnehmen können, um die Spindelbetriebszeit sowie die unbeaufsichtigte Bearbeitungszeit zu maximieren. Andere kundenspezifische Vorrichtungen halten Teile, die stark konturiert sind oder auf andere Weise mit herkömmlichen Werkstückhaltevorrichtungen nicht effektiv gehalten werden können. Die Führung des Geschäfts ist der Ansicht, dass diese Anwendungen die Zeit und die Kosten rechtfertigen, die für die Entwicklung solcher einmaligen Werkstückhaltevorrichtungen erforderlich sind.

Powill hat eine Vielzahl von kundenspezifischen Vorrichtungen für seine Fünf-Achsen-Maschine hergestellt. Dieser Artikel hebt zwei hervor. Das erste ist Thunderdome, das 27 Teile enthält und einem komplexen Auftrag mit hohem Volumen gewidmet war. Die zweite ist eine Vorrichtung mit vier Pfosten, die vier Teile gleichzeitig hält. Gemeinsame Schwalbenschwanz-Klemmschnittstellen maximierten die Rentabilität dieser Vorrichtung, indem sie sie für verschiedene Aufgaben oder Teilefamilien nützlich machten.

Die kuppelartige Form dieser Halterung ermöglichte es der Werkstatt, alle 27 Teile gleichzeitig darauf zu befestigen und gleichzeitig Platz für Schneidwerkzeuge und die Spindel der Maschine zu schaffen.

Vorstoß in die fünf Achsen

Powill – das hauptsächlich die kommerzielle und militärische Luft- und Raumfahrtindustrie bedient – verfügt über CNC-Maschinen, einschließlich vertikaler Bearbeitungszentren (VMCs); horizontale Bearbeitungszentren (HMCs); eine 40-Zoll-Tisch-Vertikaldrehmaschine (VTL); Multitasking-Drehmaschinen; und Schleif-, Hon- und Einlippenbohrmaschinen. Ein hoher Prozentsatz seines Geschäfts ist Job-Shop-Arbeit, obwohl es einige wiederkehrende Verträge hat.

Kevin Wolfe ist der Geschäftsführer des Unternehmens. Wolfe sagt, dass der Hauptgrund, warum die Werkstatt ihre fünfachsige NMV5000 von DMG MORI hinzufügte, darin bestand, die Rüstzeiten zu reduzieren, indem die Spindel in der Lage war, fünf Seiten eines Teils in einer Aufspannung zu erreichen. Dies ist allgemein als 3+2-Bearbeitung bekannt. Die Werkstatt war auch von der vollen fünfachsigen Konturierfähigkeit angezogen, obwohl nur ein Teil der Teile, die über diese Maschine laufen, diese Technik erfordern.

Er sagt, ein weiteres Merkmal, das den Laden angezogen hat, war die Steifigkeit des B- und C-Achsen-Tisch-in-Tisch-Designs des NMV5000. Die Maschine bietet eine Drehung der B-Achse von +160 bis -180 Grad und eine Drehung der C-Achse von 360 Grad, und die maximale Tischtragfähigkeit beträgt 661 Pfund. Es verfügt auch über ein offeneres Design als Zapfentische, die den C-Achsen-Tisch an zwei Stellen unterstützen, und Teile können auf den Kopf gestellt werden, um Zugang zu Merkmalen in der Nähe ihrer Basis zu erhalten. In diesem Fall fallen Späne harmlos weg, anstatt nachgeschnitten zu werden, was die Standzeit des Werkzeugs verkürzen und die Oberflächengüte beeinträchtigen kann. Die Möglichkeit, Teile in ungeraden Winkeln zu positionieren, ermöglicht die Verwendung kürzerer, steiferer Werkzeuge, die auch aggressivere Schnitte ausführen können.

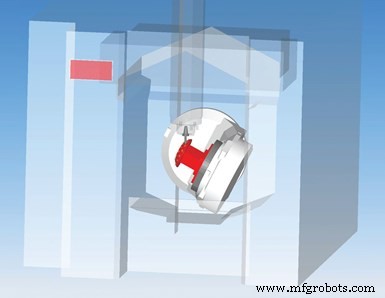

Die Maschine wurde mit einem Sitz der Esprit Cam CAD/CAM-Software geliefert. Obwohl das Erlernen dieser neuen Software einige Zeit in Anspruch nahm, hat sich die Teileprogrammsimulation als wertvoll erwiesen. Die Software war mit einem CAD-Modell der NMV5000-Maschine und all ihren primären beweglichen Komponenten vorinstalliert. Um Bearbeitungsvorgänge für einen Auftrag zu simulieren, fügen CAD/CAM-Programmierer einfach CAD-Modelle der Spannvorrichtungen und des Werkstücks zum Maschinenmodell hinzu. Durch die Simulation des Vorgangs werden mögliche Interferenzpunkte zwischen Spindel, Fräsern, Vorrichtungen oder Teilen identifiziert, sodass diese Probleme behoben werden können, bevor der Auftrag auf der Maschine ausgeführt wird.

Eine weitere hilfreiche Fünf-Achsen-Programmierfunktion ist das zusammengesetzte fünfachsige Fräsen, das mehrere Bearbeitungsmuster und Werkzeugachsenausrichtungen bietet, um alle Achsen gleichzeitig für komplexe Teile zu steuern. ProfitMilling-Werkzeugwege sind besonders nützlich für das Z-Achsen-Schruppen von zylindrischen Böden, fügt Wolfe hinzu. Diese Strategie wurde entwickelt, um die Werkzeuglebensdauer und Zykluszeit zu verbessern, indem Werkzeugeingriffswinkel und Spanlasten optimiert werden.

Die CAD/CAM-Software, die mit der fünfachsigen Maschine der Werkstatt geliefert wurde, wurde mit einem CAD-Modell dieser speziellen Maschine geladen. Programmierer können dann einfach CAD-Modelle von Vorrichtungen und Teilen hinzufügen, um eine Teileprogrammsimulation durchzuführen, um sicherzustellen, dass es keine Abstürze oder Interferenzen mit Teilen gibt, die in ungewöhnlichen Winkeln ausgerichtet sind.

Auf nach Thunderdome

Ein Auftrag mit einer Losgröße von 1.000 komplexen, konturierten Teilen aus Inconel 625 veranlasste die Werkstatt, eine Vorrichtung zu schaffen, die 27 Werkstücke aufnehmen konnte. Tatsächlich wurde die Vorrichtung auf dem NMV5000 bearbeitet.

Die Werkstatt versuchte zunächst, so viele Teile wie möglich auf eine rechteckige Vorrichtung zu montieren. Die Herausforderung bei dieser Art von prismatischem Spannkonzept bestand darin, für alle fünfachsigen Konturoperationen einen ausreichenden Freiraum um jedes Teil herum bereitzustellen. (Sobald es fertig ist, hat dieses Teil keine geraden Seiten.) Leider konnte dieses vorläufige Vorrichtungsdesign nur maximal 10 Teile aufnehmen.

Wolfe dachte, dass eine kuppelartige Vorrichtungsform möglicherweise mehr Teile aufnehmen könnte. Sie um ein kugelförmiges Profil herum anzuordnen, könnte einen angemessenen Zugang bieten, während es gleichzeitig ermöglicht wird, dass mehr auf einmal festgeklemmt werden. Die resultierende Halterung wurde aus Ersatzstahlmaterial hergestellt, das die Werkstatt zur Hand hatte, und wurde auf einem rechteckigen Riser montiert. Jemand sagte scherzhaft, es sehe aus wie die Thunderdome-Arena aus dem Film „Mad Max Beyond Thunderdome“, und der Spitzname blieb.

Eine Herausforderung bestand darin, zu bestimmen, wie die Rohlinge in dieser Vorrichtung am besten gehalten werden. Schließlich war es sinnvoll, mit Rundmaterial zu beginnen, das näher an der Nettoform des Teils lag. Zu diesem Zweck werden in jeden Rohling Abflachungen eingearbeitet, damit nockenbetätigte Klemmen von Mitee Bite sie greifen können. Für jedes Teil wurden zwei Taschen bearbeitet, eine für die Spannvorrichtung und eine für das Rundmaterial.

Es gibt andere Herausforderungen bei der Schaffung einer solchen Halterung, um mehrere Teile zu halten. Beispielsweise müssen die Teile weit genug voneinander beabstandet und so positioniert sein, dass um sie herum ein ausreichender Freiraum vorhanden ist. Außerdem muss ein Gleichgewicht zwischen der Anzahl der Teile, die eine Vorrichtung halten kann, und der gesamten Vorrichtungssteifigkeit gefunden werden. Wenn zu viel Material entfernt wird, um eine große Anzahl von Teilen aufzunehmen, kann dies sowohl die Steifigkeit als auch die Aggressivität (wie schnell) dieser Teile einschränken.

Thunderdome wurde entwickelt, um Teile in zwei Reihen zu halten. Durch das Versetzen dieser Taschenreihen konnten in der unteren Reihe ein paar mehr Taschen angebracht werden (15 Teile im Vergleich zu 12 in der oberen Reihe). Die Gesamtzykluszeit für die Bearbeitung aller 27 eingespannten Teile beträgt sechs Stunden. Danach werden die Teile in benutzerdefinierten Schraubstockbacken auf einem VMC montiert, der die Unterseite bearbeitet und die Rückseite eines Durchgangslochs senkt.

Diese Leuchte verfügt über vier Pfosten, deren Oberseiten um 45 Grad abgewinkelt sind. Dies bietet ausreichend Abstand und Freiraum um Teile herum, wenn sie in den Schwalbenschwanzklemmen installiert werden, die die Pfosten überragen.

Alternativ verfügt eine von der Werkstatt erstellte Vorrichtung mit vier Pfosten über eine Aluminiumbasis mit vier Stahlpfosten, die jeweils eine Schwalbenschwanzschnittstelle aufweisen, wodurch die Vorrichtung für eine Vielzahl unterschiedlicher Aufgaben nützlich ist. Diese Vielseitigkeit hat dazu beigetragen, den Zeit- und Kostenaufwand für die Herstellung der Vorrichtung überhaupt zu rechtfertigen.

Der erste Zweck der Vorrichtung bestand jedoch darin, so schnell wie möglich mit einem bestimmten Auftrag beginnen zu können:ein Kraftstoffblock, der aus einem Knüppel 1215-Stahl mit Losgrößen von über 300 Teilen bearbeitet wurde. Diese große Chargengröße war der Hauptgrund, warum die Werkstatt eine kundenspezifische Vorrichtung in Betracht zog, mit der mehrere Teile gleichzeitig montiert werden konnten.

Die Vorrichtung musste starr genug sein, um Schruppfräsarbeiten zu bewältigen, aber dennoch den erforderlichen Freiraum für Gravurvorgänge und das Bohren von Löchern mit zusammengesetzten Winkeln zur Unterseite des Teils bieten. Oben in jedem Beitrag

Diese kundenspezifische Vorrichtung, die die Werkstatt für ihre Fünf-Achsen-Maschine erstellt hat, bietet Freiraum für das Werkzeug und die Spindel, um auf die Teile zuzugreifen.

wurde in einem 45-Grad-Winkel bearbeitet, um die Werkstücke auseinander und voneinander weg zu verlängern und den Werkzeugabstand bereitzustellen, der für den Zugriff auf alle fünf Flächen jedes Teils erforderlich ist. Die Simulationsfähigkeit und Kollisionsvermeidungsfunktion in der CAD/CAM-Software war praktisch, um einen angemessenen Abstand zu gewährleisten.

Werkstückrohlinge werden zunächst auf einer VMC vorbereitet, die Schwalbenschwanzprofile auf der Stirnseite bearbeitet, die den geringsten (oder gar keinen) Bearbeitungsaufwand erfordert. Sobald die Rohlinge auf der Vorrichtung befestigt sind, beträgt die Zykluszeit zum Bearbeiten der vier Brennstoffblöcke (ohne Entfernen des Schwalbenschwanzprofils und Durchführen einer zusätzlichen Bearbeitung auf dieser sechsten Fläche) 2,5 Stunden. Für bestimmte Merkmale wird der B-Achsen-Tisch der Maschine um 135 Grad geneigt, um Merkmale in der Nähe der Unterseite der Teile zu erreichen. Die Schwalbenschwanzprofile werden anschließend auf einer HMC weggefräst, die auch vier Löcher bearbeitet, die die auf der Fünf-Achs-Maschine erstellten Öffnungen kreuzen. Die Fertigstellung dieses Teils auf einer der HMCs des Shops hätte drei separate Arbeitsgänge und mindestens eine kundenspezifische Vorrichtung erfordert. Powill hat diese Vorrichtung anschließend für eine Vielzahl anderer Teile verwendet.

Vor dem Einbau dieses Brennstoffblock-Rohlings in die Vierpfosten-Vorrichtung auf der fünfachsigen Maschine werden das Schwalbenschwanzmerkmal und der zugehörige Stiftschlitz auf einer VMC bearbeitet. Die Werkstatt sagt, dass diese Konfiguration die Teilebewegung selbst bei schweren Schruppoperationen eliminiert. Der Stiftschlitz positioniert den Rohling auch in der richtigen Position in der Schwalbenschwanzbefestigung für Wiederholbarkeit. Diese Features werden weggefräst, nachdem die Arbeit an der Fünf-Achs-Maschine abgeschlossen ist (dies ist hier halbwegs bearbeitet gezeigt).

Zurück in der Zeit

Neben der Erstellung kundenspezifischer Vorrichtungen für neue Aufträge hat Powill seine Erfahrung in der Werkstückspannung genutzt, um Aufträge, die zuvor auf dreiachsigen Geräten bearbeitet wurden, auf die fünfachsige Maschine zu übertragen. Die Werkstatt hat auch Programme geschrieben, um andere Teile auf der flexiblen Vorrichtung mit vier Pfosten laufen zu lassen. Die Konsolidierung mehrerer Einrichtungen zur Herstellung von Teilen in einer Aufspannung auf der Fünf-Achsen-Maschine reduziert nicht nur die Produktionszeit, sondern verbessert auch die Teilegenauigkeit. Tatsächlich verwendet Powill seine Fünf-Achsen-Maschine auch, um genauere Vorrichtungen für seine Drei-Achsen-Ausrüstung zu erstellen, da es kritische Vorrichtungspositionierungsmerkmale in einer einzigen Aufspannung präziser bearbeiten kann.

Industrielle Ausrüstung

- um Geld für CNC-Maschinenteile zu sparen

- 10 einfache Schritte zur Reduzierung der Maschinenreparaturzeit

- Was ist eine Fräsmaschine? - Teile, Betrieb, Diagramm

- Was ist eine Bohrmaschine? - Definition, Teile und Typen

- Was ist eine Shaper-Maschine? - Definition, Teile, Funktion

- Produktionsmaschinenwerkstatt beweist ihren Wert

- Ein definitiver Leitfaden für die Lights-Out-Fertigung

- So wählen Sie ein Unternehmen für Geräte oder Maschinenteile aus

- So verbessern Sie die Maschinengenauigkeit

- CNC-Maschinen:Typen, Teile und Vorteile