Warum sind 6-Achsen-Roboterarme so verbreitet?

Der Industrierobotik mangelt es nicht an Marken, Modellen, Farben, Formen und Größen. Aber wenn es um mechanische Designs geht, gibt es viele Gemeinsamkeiten bei allen Marken.

Industrielle Knickarme werden oft als das Bild einer Hightech-Fertigungsanlage angesehen. Sogar die üblichen kollaborativen Roboter (Cobot)-Valentinsgrüße halten sich an die gleichen mechanischen Strukturen – Transportieren von Nutzlasten, Stapeln, Sortieren, Palettieren, Zusammenbauen und eine Vielzahl anderer wiederholbarer Aufgaben.

Video mit freundlicher Genehmigung von RobotWorx

Über alle Marken und Modelle hinweg sticht ein gemeinsames Merkmal heraus:sechs Bewegungsachsen. Einige Modelle haben mehr und viele weniger, aber 6-Achsen scheinen das Standardziel zu sein. Was macht diese Zahl so häufig? Dies führt zu zwei verwandten Fragen:Sind weniger als sechs Achsen eine Fehlinvestition? Wenn sechs gut sind, sollten sieben oder mehr Achsen bevorzugt werden?

Idealer 6-Achsen-Bewegungsbereich

Einfach ausgedrückt führt ein Roboterarm mit sechs Punkten, um die herum eine Bewegung erfolgen kann, dazu, dass der Greifer innerhalb des gesamten Arbeitsradius überall hinkommen und mit dem Greifer jeden Punkt (End-of-Arm-Tool oder EOAT) zu jeder Zeit erreichen kann Ausrichtung.

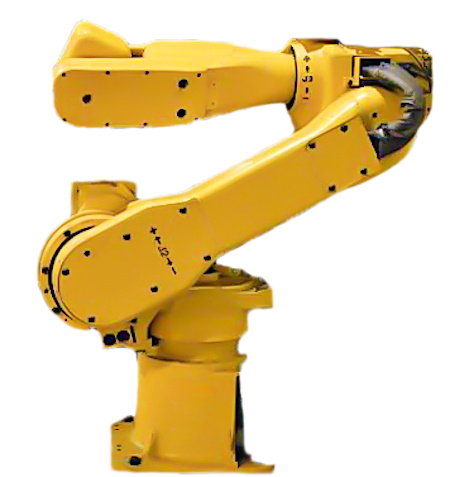

Abbildung 1. FANUCs S-6, einer ihrer 6-Achs-Roboter. Bild mit freundlicher Genehmigung von RobotWorx

Diese vereinfachte Antwort unterliegt einigen Einschränkungen. Erstens ist der gesamte Arbeitsbereich (oder Hüllkurve) nur bei vollständig ausgefahrenem Greifer erreichbar, so als ob Sie Ihren Arm ausstrecken würden, um ein Objekt in der Ferne zu erreichen. Wenn sich der Greiferwinkel ändert, wird dies sicherlich die Gesamtreichweite einschränken. Außerdem, und wahrscheinlich ganz offensichtlich, kann der Greifer nicht in die solide Metallbasis des Roboters hineinragen. Harte und weiche Achsenbegrenzungen können solche Kollisionen verhindern.

Die Achsen in einem typischen Gelenkarm sind Drehgelenke, sie drehen sich also um eine Achse, die durch die Mitte des Motors oder der Antriebsriemenscheibe definiert wird. Im Gegensatz dazu verwenden einige Robotervarianten, wie beispielsweise ein "Delta"- oder SCARA-Roboter, lineare Gleitbewegungsachsen. Gelenkarme sind jedoch drehbar, was bedeutet, dass die Gelenkposition eine Winkelmessung und keine lineare Distanz ist.

Daher kann dieser „ideale“ 6-Achsen-Roboter jeden möglichen Punkt innerhalb seines Arbeitsraums mit jeder EOAT-Ausrichtung erreichen, was ihn zur idealen Wahl macht, wenn Ihr Werkstück in einem Winkel liegt, der nicht parallel zur Roboterbasis ist.

Nachteile von Robotern mit weniger Achsen

Diese Frage kann sich bei der Konstruktion eines Systems stellen, bei dem ein 4- oder 5-Achs-Modell zu geringeren Kosten erhältlich sein kann:Reichen fünf Achsen für meine Anwendung aus? Dies ist keine einfache Ja- oder Nein-Antwort, aber ein Faktor wird sicherlich Anlass zur Untersuchung geben.

Angenommen, der Roboter arbeitet mit einem Teil oder nimmt einen Gegenstand von einem Ort auf, der nicht parallel zum Boden ist, auf dem der Roboter sitzt. Dann sollten Sie sorgfältig überlegen, ob fünf Achsen funktionieren.

Stellen Sie sich ein Szenario vor, in dem ein Niveauförderer Produkte einem direkt am Boden befestigten Roboter zuführt, es dann aufnimmt und auf einen anderen Niveauförderer überträgt. In diesem Fall kann sogar ein 4-Achs-Roboter ausreichen. Wenn der Endgreifer auch gedreht werden muss, um das Produkt auszurichten, muss eine fünfte Achse verwendet werden.

Abbildung 2. Ein Roboter, der an einem Fördersystem arbeitet.

In einem komplizierteren Szenario führt ein Tablett, das 45 Grad über dem Boden steht, das Produkt zu, das der Roboter entnehmen muss. Dies ist möglicherweise nur mit einem 6-Achsen-Roboter möglich, es sei denn, dieser Versuch ist perfekt ausgerichtet, sodass die sechste Achse nicht benötigt wird.

Sicherlich ist die Situation nicht für jede Situation so einfach wie ja oder nein zu definieren. Dennoch würde dieser Test, ob die Objekte anders als parallel zur Roboterbasis ausgerichtet sind, darauf hinweisen, dass Vorsicht geboten ist.

Wenn der Roboter zum Schweißen, zum Auftragen von Klebstoffen oder anderen bahnfolgenden Anwendungen bestimmt ist, müssen es mit ziemlicher Sicherheit sechs Achsen sein.

Vorteile von Robotern mit mehr Achsen

Zusatzachsen werden in der Regel fallweise eingebaut. Ein gängiges Beispiel für eine siebte Achse ist ein Schiebetisch, auf dem der Roboter verfahren kann, um möglicherweise mehrere CNC-Maschinen gleichzeitig zu bedienen oder verschiedene Schritte in einem langen Fließbandprozess auszuführen. Mit etwas zusätzlicher Komplexität bei der Programmierung kann es gegenüber der Alternative, mehrere Roboter zu kaufen, enorme Investitionen sparen.

Abbildung 3. Ein 6-Achsen-Roboterarm, der mit einem hochpräzisen CNC-Laser arbeitet.

Manchmal ist die Verschiebeachse eher vertikal als horizontal, was es einem Palettierroboter ermöglicht, höher zu stapeln, oder einem Regalbediengerät, aus Behältern hoch über dem Boden zu kommissionieren. Zu anderen Zeiten kann das Werkstück auf einem Drehtisch sitzen, anstatt dass der Roboter selbst auf einer mobilen Basis montiert ist. Dadurch kann ein stationärer Roboter eine viel größere Reichweite erreichen.

Ein weiteres Beispiel ist, wenn zwei 6-Achsen-Arme auf einem Sockel montiert sind und einen fast humanoiden Torso bilden. Diese Roboter können Achsennummern von 12 oder mehr aufweisen, da sie aus 6-Achsen-Armen bestehen.

Alle diese Roboter haben eindeutige Vorteile und können sich als lohnende Investition erweisen. Wenn jedoch keine zusätzlichen Achsen erforderlich sind, sind einige möglicherweise zu komplex und fehleranfälliger. In jedem Fall lohnt es sich, den Rat von Fachleuten einzuholen, um den Prozess und die Umgebung zu untersuchen, um festzustellen, welcher Roboter für jede Anwendung am besten geeignet ist.

Industrieroboter

- Was sind versetzte Hebelarme?

- Warum Sie aufhören sollten, Ihre Roboter zu programmieren

- Warum DSPs plötzlich überall sind

- Warum sind Glasfaser-Gittersysteme wichtig?

- DIY-Roboter? Hier sind 4 wichtige Dinge, die Sie beachten sollten

- Warum sind Leiterplatten normalerweise grün?

- Was sind Cobots?

- Warum wir eine Serie B aufziehen

- Warum sind Cupronickel-Bünde wünschenswert?

- Warum brauchen Sie einen Getränkeroboter?