Ein Konstruktionsleitfaden zur Optimierung von Trennfugen beim Spritzgießen

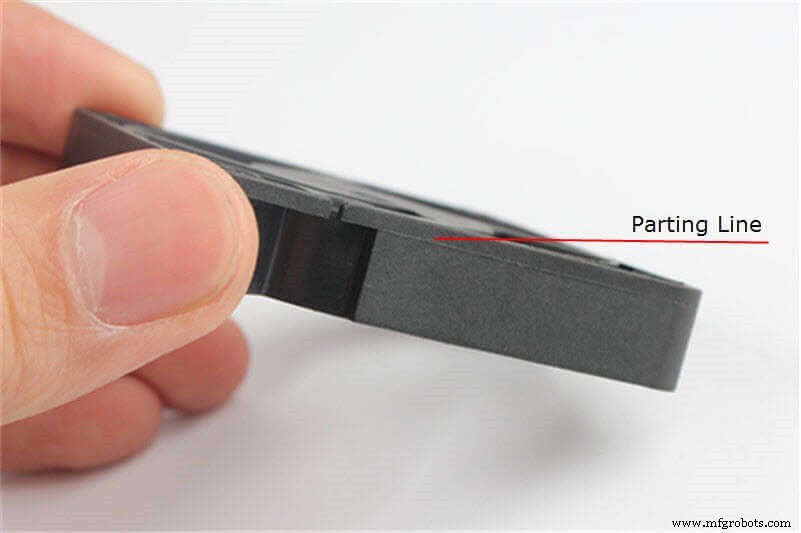

Eine Trennfuge ist ein unvermeidlicher Bestandteil von Spritzgussprodukten. Es ist die Trennlinie, wo sich zwei Hälften einer Form treffen. Es manifestiert sich auf Spritzgussteilen als Linie, die über den gesamten Umfang des Teils verläuft. In den meisten Teilen ist es nur eine Linie, die gerade in der Mitte verläuft. In komplexeren Teilen variiert die Position jedoch.

Während eine Trennlinie harmlos erscheinen mag, ist sie sehr wichtig, um die Nützlichkeit eines Teils zu bestimmen. Dies liegt daran, dass seine Position Einfluss darauf hat, Designern und Formern zu helfen, zu entscheiden, wo andere Merkmale des Teils eingefügt werden sollen. Wenn ein Maschinist ein wichtiges Merkmal auf der falschen Seite der Trennlinie platziert, kann dies zu ernsthaften Problemen mit dem gesamten Spritzgießprozess führen.

In diesem Artikel werden der Bildungsprozess von Trennfugen, die verschiedenen Arten von Trennfugen beim Spritzgießen und deren Berücksichtigung bei der Konstruktion Ihres Teils ausführlich erläutert. Bleiben Sie bis zum Ende bei uns, um die beste Anleitung zur Optimierung von Trennfugen zu finden.

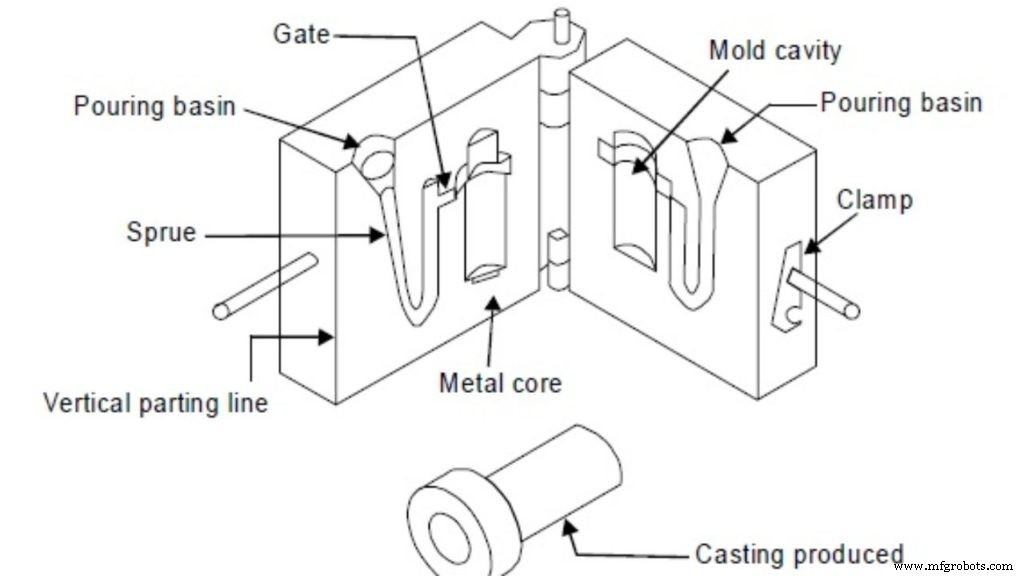

Wie werden Trennlinien gebildet?

Die Bildung von Trennfugen ist eher auf den Spritzgussprozess selbst zurückzuführen als auf einen Fehler. Im Allgemeinen sind die Formmechaniker, die zur Herstellung von Spritzgussteilen verwendet werden, normalerweise in zwei Hälften geteilt (bekannt als die feste Hälfte und die bewegliche Hälfte). Wenn die Maschinisten den Formkörper schließen, bilden die Formhälften (bekannt als Kernplatten) und die Oberfläche des Hohlraums eine Trennlinie zwischen den beiden Hälften des Teils.

In den meisten Fällen verläuft die Trennlinie eines geformten Produkts senkrecht zur Öffnungsrichtung der zur Herstellung des Produkts verwendeten Form. Wenn der Maschinist die Form öffnet und das gekühlte und erstarrte Teil entfernt, bewegt sich die bewegliche Hälfte der Form und trennt sich von der festen Hälfte (die stationär ist). Dies erklärt den gesamten Prozess der Bildung der Trennfuge.

Jedoch machen Maschinisten manchmal, dass die Struktur der Form mehrmals aus verschiedenen Richtungen geteilt wird. Dieses Verfahren wird als mehrstufiges Trennen bezeichnet.

Arten von Trennlinien

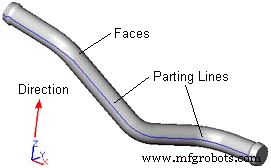

Die Art der Trennfuge beim Spritzgießen richtet sich im Allgemeinen nach der konkreten Funktion und Struktur des Kunststoffteils. Es gibt jedoch fünf Haupttypen:vertikale, abgestufte, geneigte, gekrümmte und integrierte Trennlinien.

1. Vertikale Trennlinie

Die vertikale Trennung ist die beliebteste aller Trennfugen im Kunststoffdesign. Maschinisten bilden die vertikale Trennlinie in einer senkrechten Richtung von der Formöffnungsrichtung.

2. Abgeschrägte Trennlinie

Die Kunststofftrennlinie hat hier eine abgeschrägte Form

3. Gebogene Trennlinie

Hier bauen Maschinisten die Form, um eine gekrümmte Trennlinie zu erzeugen.

4. Abgestufte Trennlinie

Hier machen Maschinisten die Kunststoff-Trennfuge in Stufenform. Bei dieser Art von Trennfuge wirkt normalerweise eine große Kraft auf einer Seite der Kavität. Dies verursacht eine relative Möglichkeit des Gleitens zwischen der feststehenden und der beweglichen Hälfte der Form.

Diese Kraft kann dann aufgehoben werden, indem auf beiden Seiten der Kavität eine Injektionskraft erzeugt wird. Es besteht auch die Möglichkeit, dass die erzeugte Kraft zu groß oder zu klein ist. Ist die Kraft zu gering, kompensiert der Maschinist dies mit einem Führungsstift. Hier ist die Auswirkung der kleineren unausgeglichenen Einspritzkraft möglicherweise nicht signifikant auf das Endprodukt.

Wenn die Kraft jedoch zu groß ist, können ein paar Lösungen angewendet werden. Hier sind einige Beispiele:

- Machen Sie einen keilförmigen Einsatz auf einer Seite des Hohlraums. Auf diese Weise entlastet der Einsatz einen Teil der Einspritzkraft. Daher können die Formen die relative Position zwischen dem Hohlraum und dem Kern beibehalten.

- Die Formen symmetrisch auslegen. Dies trägt dazu bei, die auf beide Seiten ausgeübte Injektionskraft auszugleichen. Der Aufbau der Form sollte auch so kompakt wie möglich gemacht werden, um die symmetrische Anordnung zu unterstützen.

5. Umfassende Trennlinie

Wie der Name schon sagt, ist dies eine der sorgfältigsten Trennlinien im Kunststoffdesign. An dieser Trennlinie arbeiten Zerspaner und Konstrukteure nach dem Aufbau des Kunststoffteils. Sie könnten alle anderen Trennlinien zu einer umfassenden Kunststofftrennlinie kombinieren.

Designüberlegungen für Trennlinien

Der erste Ort, um die beste Trennlinie für ein Spritzgussprodukt zu kennen, ist die Formkonstruktion. An einigen Stellen ist die Auswahl offensichtlich, während sie an manchen Stellen möglicherweise nicht so klar ist. Dieser Abschnitt befasst sich mit der Bedeutung von Trennlinien in der Kunststoffkonstruktion.

Die erste Überlegung besteht darin, die Öffnungsrichtung der Form relativ zum Teil zu bestimmen. Maschinisten nennen diesen Faktor „Zuglinie“. Es ist sehr wichtig zu bestimmen, wie das Design des Teils aussehen wird. Es hilft auch zu wissen, auf welchen Seiten die Funktionen des Produkts hinzugefügt werden sollen. Abgesehen davon hilft es auch zu bestimmen, wie die Spuren, die von den beiden Hälften des spritzgegossenen Produkts hinterlassen werden, auf dem Endprodukt aussehen werden.

Ein weiterer wichtiger Faktor bei der Bestimmung der Trennlinie ist die Platzierung der Komponenten auf dem Teil. Dies liegt daran, dass das Schrumpfen des Kunststoffs während des Abkühlens die Position des Teils in der Form verschieben kann. Dies könnte die funktionellen Merkmale des Teils verschieben und es unbrauchbar machen. Außerdem sollten die Maschinisten sicherstellen, dass der schrumpfende Teil nicht zu stark schrumpft, um ein schwieriges Auswerfen zu vermeiden.

Eine Möglichkeit, um sicherzustellen, dass die Komponenten an der richtigen Stelle bleiben, besteht darin, die Wände des Spritzgussteils von der Trennlinie wegzuziehen. Je mehr Tiefgang, desto geringer die Wahrscheinlichkeit, dass die Features auseinanderfallen.

Eine weitere gute Möglichkeit, die Teilelinie beim Spritzgießen zu bestimmen, ist die Überprüfung des Design for Manufacturability (DfM) Ihres Produkts. Abgesehen davon, dass es die besten Positionen für Ihre Teilelinie vorschlägt, hilft es auch bei der Fehlersuche und der Optimierung Ihres Teils für die Fertigung. Dies trägt dazu bei, wirtschaftliche Optionen für die Herstellung Ihres Teils bereitzustellen.

Bei RapidDirect bieten wir kostenloses DfM für Spritzgussprodukte auf unserer Plattform für sofortige Angebotserstellung. Falls gewünscht, müssen Sie jedoch eine manuelle Bewertung für diese Funktion anfordern.

Schlussfolgerung

Es ist wichtig, all diese Überlegungen zur Fertigungslinie in das Design Ihres Spritzgussprodukts einzubeziehen, aber das ist noch nicht alles. Es gibt verschiedene wichtige Richtlinien und Regeln für das Spritzgießen, die Sie befolgen müssen, bevor Ihr Spritzgießprozess erfolgreich sein kann.

Deshalb sollten Sie Ihren Spritzgießprozess RapidDirect überlassen. Mit einem breiten Team von Ingenieuren, die Ihnen zur Verfügung stehen, bieten wir verschiedene Optionen und Ideen zur Verbesserung Ihres Teiledesigns und Ihrer Teilefertigung. Mit uns können Sie Ihr individuelles Produkt oder Design innerhalb kurzer Zeit zum Leben erwecken.

Sprechen Sie noch heute mit unseren Ingenieuren, um die besten Spritzguss-Services auf Knopfdruck zu erhalten!

Verbundwerkstoff

- Was ist Metallspritzguss?

- Übertragungsleitungen endlicher Länge

- Vor- und Nachteile des Duroplast-Spritzgießens

- Leitfaden zum Spritzgießen mit geringem Volumen

- Spritzguss:Drei neue Maschinenlinien und ein Debüt bei Robotern

- Metro Mold &Design fügt vier Spritzgussmaschinen hinzu

- Warum ist die Formschräge beim Spritzgießen so wichtig?

- Guss vs. Spritzguss

- Spritzguss vs. Reaktionsspritzguss (RIM)

- Design von Spritzgießanschnitten:Ein ultimativer Leitfaden für die Kunststoffherstellung