Der komplett aus Verbundwerkstoff bestehende Typ-V-Panzer von NCC demonstriert zukünftige Weltraumtank-Technologie aus Verbundwerkstoff

Das National Composites Center (NCC, Bristol, Großbritannien) hat unter der Leitung des Luft- und Raumfahrtherstellers Thales Alenia Space (Cannes, Frankreich) einen linerlosen (Typ V) Tank-Demonstrator aus reinen Verbundwerkstoffen im Rahmen des SpaceTank-Projekts hergestellt. Es soll repräsentativ für die Treibstofftanks von Trägerraketen und Satelliten sein und eine geschätzte Gewichtseinsparung von 30 % im Vergleich zu herkömmlichen metallischen Treibstofftanks im gegenwärtigen Gebrauch ermöglichen. Das NCC hat dies demonstriert, um das britische Interesse an der Herstellung von Verbundtanks für zukünftige Raumfahrtantriebe zu wecken. Nach Angaben des NCC demonstriert dieses Vorzeigeprojekt, wie fortschrittliche Verbundwerkstofftechnologie eine entscheidende Rolle bei zukünftigen technischen Strukturen im Weltraumantrieb spielen kann, indem das strukturelle Gewicht des Panzers reduziert und die Kosten für den Satellitenstart gesenkt werden (PDF der Fallstudie herunterladen).

Das übergeordnete Ziel des SpaceTank-Projekts war die Entwicklung von in Großbritannien ansässigen Forschungs- und Entwicklungswerkzeugen, die für die Herstellung und Inspektion von kryogenen Druckbehältern erforderlich sind. Konkret konzentrierte sich das einjährige Projekt auf die Entwicklung einer neuen Fertigungslösung für Tanks zur Aufnahme von kryogenen Treibmitteln.

Die Raumfahrtindustrie erkennt die kritische Rolle von Verbundwerkstoffen im Weltraum an, wobei einige Unternehmen bereits ihren Einsatz bei der Konstruktion von Raumtanks untersuchen. Zum Beispiel haben Virgin Orbit (Long Beach, Kalifornien, USA) und RocketLab (Auckland, Neuseeland) sowohl Verbundtanks als Alternativen zu Metall für den Launcher One entwickelt und demonstriert und Elektron Raketen bzw. In Australien wollen Omni Tanker (Smeaton Grange) und seine Partner einen linerlosen Flüssigwasserstofftank (LH2 .) entwickeln und vermarkten ) und näher an der Heimat in Europa entwickelt MT Aerospace (Augsburg, Deutschland) Materialien und Herstellungsverfahren und durchläuft Tests für einen neuartigen neuen Raketentreibstofftank. Das NCC SpaceTank-Projekt soll Großbritannien zu einem wichtigen Akteur in diesem Bereich machen.

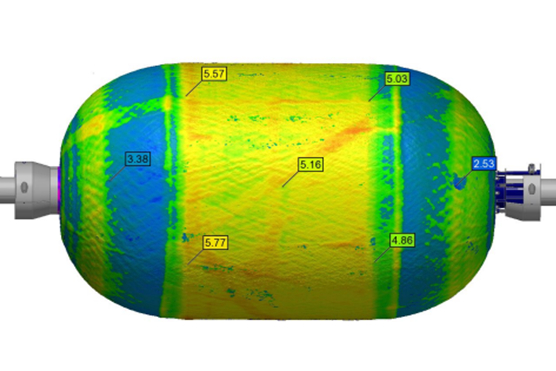

Der entstandene NCC SpaceTank Demonstrator ist 750 Millimeter lang, hat einen Durchmesser von 450 Millimetern und ein Flüssigkeitsspeichervolumen von mehr als 96 Litern. Er wurde mit einer Nennwandstärke von 4,0-5,5 Millimeter konstruiert und gefertigt, wodurch der Tank 85 bar Treibgas standhält. Der Kohlefaserverbund-Hauptkörper besteht aus 8 Kilogramm Materialmasse, doch wie bei allen Engineered Structures gibt es laut NCC mit SpaceTank weitere Möglichkeiten, diese Gewichtsreduktion weiter zu optimieren. Darüber hinaus kann die Druckfestigkeit des NCC SpaceTanks durch die Verwendung von höherfesten Kohlefasern und durch eine Erhöhung der Verbunddicke erhöht werden. Alternativ könnte der SpaceTank hinsichtlich Gewicht und Kosten für Anwendungen mit viel niedrigerem Druck optimiert werden, indem ein dünneres Verbundmaterial mit geringerer Steifigkeit verwendet wird.

Während des SpaceTank-Projekts entwickelte das NCC-Team eine innovative Methode zum Einschließen der Metallflüssigkeitsventilanschlüsse in das waschbare Werkzeug, um die Notwendigkeit für sekundäre Montage- und Klebevorgänge für das Endprodukt zu vermeiden. Diese Fluidventilanschlüsse wurden in den neuartigen Werkzeugen gehalten, sodass sie während der letzten Phase des Herstellungsprozesses mit der Kohlefaser verbunden werden können.

Der Hauptkörper des Tanks verwendet MTC510 Epoxid-Kohlefaser-Prepreg von SHD Composites (Mooresville, N.C., USA) in einer 300-Millimeter-Bandbreite. MTC510 ist ein Epoxidharzsystem, das speziell für die Aushärtung zwischen 80°C und 120°C entwickelt wurde und gehärtet ist, um seine Schadenstoleranz zu erhöhen.

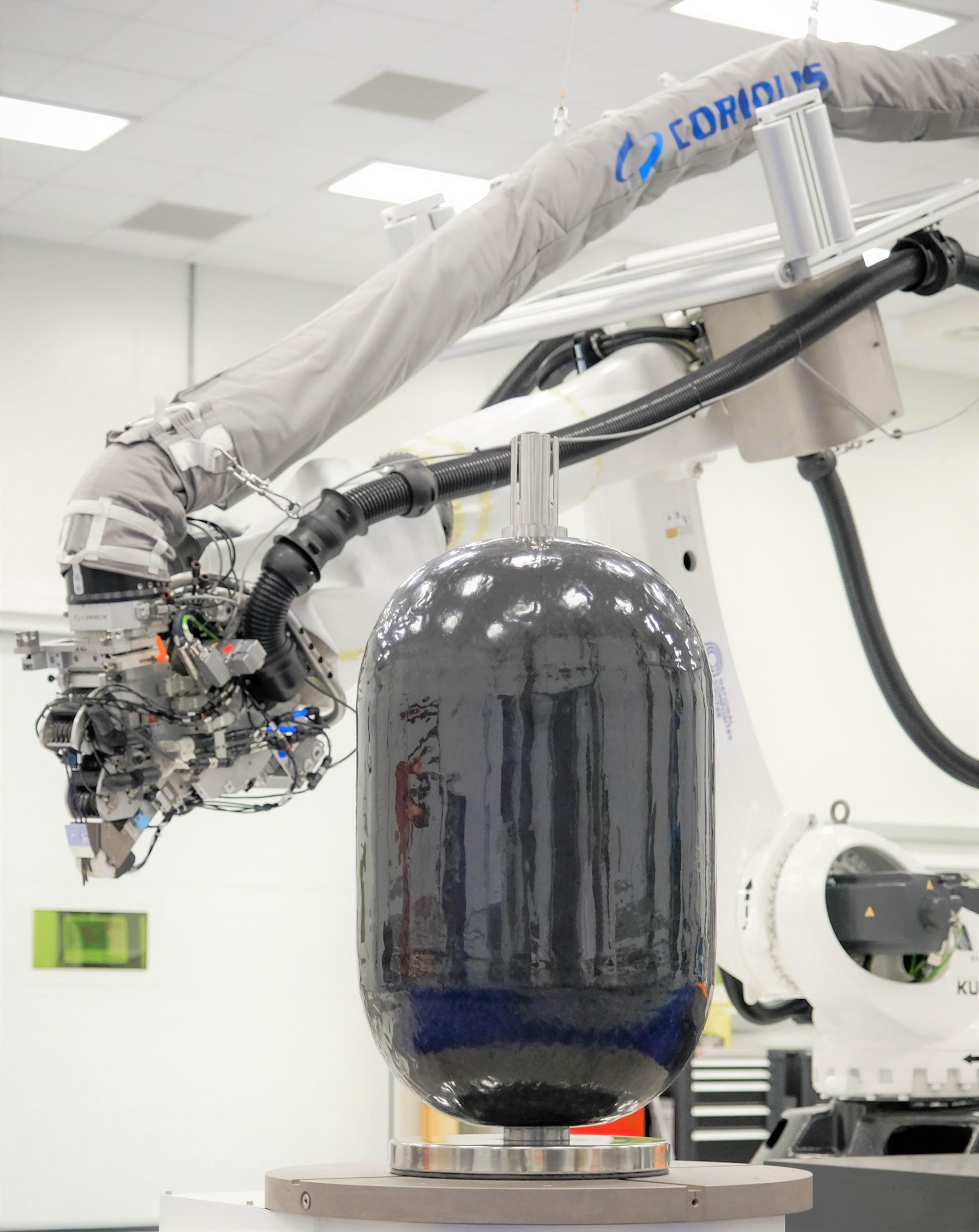

Dieses Material wurde für den SpaceTank-Herstellungsprozess von Bindatex (Bolton, UK) vorbereitet, das auch das Präzisionsschlitzen des Bandes mit geringer Breite durchführte und 22.000 Meter (ca. 72.178 Fuß) des Materials in einem 6,35-Millimeter-Format, das gemäß der Anforderungen von NCC für den Einsatz in seiner automatisierten Faserplatzierung (AFP) in Coriolis (Queven, Frankreich).

Das geschlitzte Band wurde unter Verwendung des gespannten Filamentwickelvorgangs des Coriolis AFP-Systems auf das waschbare Werkzeug aufgebracht. Eine Kombination aus Spiral- und Ringwicklung, die von den NCC-Ingenieuren mit der Filamentwickelsoftware Cadwind (Brüssel, Belgien) von Material entwickelt wurde, wurde verwendet, um mehr als 24 Schichten des Materials mit einer Nenndicke von 5,5 Millimetern abzuscheiden. Die hier verwendete Dicke und Richtung/Winkel der Wicklung dienten nur zur Demonstration; Es ist dem NCC möglich, die Verbundwandstärke entweder zu erhöhen oder zu verringern und den Wickelwinkel und die Lagenstruktur zu ändern, um den Tank für eine bestimmte Druck- oder Belastungsanforderung vollständig zu optimieren.

Unmittelbar nach der Materialabscheidung wurde der NCC SpaceTank auf Defekte und Dickenschwankungen untersucht. Es wurde dann bei 100°C im Autoklaven gehärtet und anschließend erneut inspiziert. Nach dem Aushärten wurden Ultraschall-C-Scanning und zerstörungsfreie Thermographie-Prüftechniken (NDT) verwendet, und diese Methoden verglichen und kontrastiert hinsichtlich ihrer Eignung für die Prüfung zukünftiger Tanks auf Defekte wie Delamination und Porosität. Schließlich, nach Abschluss der NDT-Qualitätsbewertung, wurde der innere Werkzeugkern mit kaltem Druckwasser ausgewaschen, um den inneren Tankhohlraum leer zu lassen.

Nach Angaben des NCC erwies sich die Werkzeugtechnik für den linerlosen SpaceTank als schwierig, was zur Entwicklung eines Gießverfahrens in Zusammenarbeit mit AeroConsultants (Huntingdon, Großbritannien) unter Verwendung des wasserlöslichen Kernmaterials Aqua des Unternehmens führte. Das fertige Werkzeug verfügt über einen zentrischen Patrize mit einer Nennwandstärke von 30 Millimetern, der in zwei Teilen gegossen und anschließend verklebt wird. Das Werkzeug verfügt über drei (waschbare) interne Versteifungsringe, die so konstruiert und hergestellt wurden, dass sie der erwarteten Torsionsbelastung während des automatisierten Verbundaufbaus und dem während der Autoklavenhärtung ausgeübten Druck standhalten.

Diese Demonstration durch das NCC bietet nun eine Forschungsgrundlage in Großbritannien für die zukünftige Entwicklung von Treibstofftanks und hilft, eine neue britische Lieferkette für hochmoderne Komponenten und Ausrüstung für die Herstellung von Verbundtanks zu unterstützen.

Zukünftige Forschungsaktivitäten in diesem Bereich werden Berichten zufolge auch den Anstieg des britischen Anteils von 5 % an der Weltraumwirtschaft unterstützen. Ein Bericht der britischen Regierung vom Mai 2021 zeigte, dass die Einnahmen der britischen Raumfahrtindustrie von 14,8 Milliarden Pfund im Jahr 2016/2017 auf 16,4 Milliarden Pfund im Jahr 2018/2019 gestiegen sind. Der zusammenfassende Bericht für die britische Weltraumbehörde hebt auch hervor, dass in den letzten zwei Jahren (2019-2021) im britischen Raumfahrtsektor mehr als 3.000 Arbeitsplätze geschaffen wurden.

Faser

- Ist die Hybridfertigungstechnologie die Zukunft der additiven Fertigung?

- Composite-3D-Druck:eine aufstrebende Technologie mit glänzender Zukunft

- SMI bietet die hochwertigste Verbundtechnologie für militärische Anwendungen

- Ihr Leitfaden für Verbundwissenschaften und -technologie

- Augmented-Reality-Technologie heizt sich in der Industrie auf

- Verbundbewehrung für zukünftige Infrastruktur

- Innovate UK gewährt NCC 355.000 £, um eine Netto-Null-Zukunft zu erreichen

- Zukünftige Verbundstoffherstellung – AFP und additive Fertigung

- Verbundwerkstoff + Metall:Hybridtechnologie mit Hohlprofil

- 7 erstaunliche Technologietrends zur Gestaltung der zukünftigen Technik