Bindemittelfreie Elektroden und ihre Anwendung für Li-Ionen-Batterien

Zusammenfassung

Lithium-Ionen-Batterien (LIB) als Energieversorgungs- und Speichersysteme sind in Elektronik, Elektrofahrzeugen und Stromnetzen weit verbreitet. Es besteht jedoch ein zunehmender Bedarf, die Energiedichte von LIB zu erhöhen. Daher kommt der Entwicklung neuer Elektrodenmaterialien mit hoher Energiedichte Bedeutung zu. Obwohl viele neue Materialien entdeckt wurden, bleiben Probleme bestehen wie (1) die schwache Wechselwirkung und das Grenzflächenproblem zwischen dem Bindemittel und dem aktiven Material (Metalloxid, Si, Li, S usw.), (2) große Volumenänderung, (3 ) niedrige Ionen-/Elektronenleitfähigkeit und (4) Selbstaggregation aktiver Materialien während Lade- und Entladevorgängen. Derzeit ist die bindemittelfreie Elektrode ein vielversprechender Kandidat, um die oben genannten Probleme anzugehen. Erstens kann das Grenzflächenproblem des Bindemittels und der Aktivmaterialien gelöst werden, indem das Aktivmaterial direkt auf dem leitfähigen Substrat befestigt wird. Zweitens kann die große Volumenausdehnung von Aktivmaterialien durch die Porosität der bindemittelfreien Elektrode aufgenommen werden. Drittens kann die Ionen- und Elektronenleitfähigkeit durch den engen Kontakt zwischen dem leitfähigen Substrat und dem aktiven Material verbessert werden. Daher zeigt die bindemittelfreie Elektrode im Allgemeinen ausgezeichnete elektrochemische Leistungen. Der traditionelle Herstellungsprozess enthält elektrochemisch inaktive Bindemittel und leitfähige Materialien, was die spezifische Kapazität und Energiedichte der Aktivmaterialien verringert. Wenn das Bindemittel und das leitfähige Material weggelassen werden, kann die Energiedichte der Batterie stark verbessert werden. Diese Übersicht stellt die Herstellung, Anwendung und Aussichten von bindemittelfreien Elektroden vor. Zunächst werden verschiedene leitfähige Substrate eingebracht, die als Träger für die Aktivmaterialien dienen. Es folgt das bindemittelfreie Elektrodenherstellungsverfahren aus Sicht der Chemie, Physik und Elektrizität. Anschließend wird die Anwendung der bindemittelfreien Elektrode im Bereich der flexiblen Batterie vorgestellt. Abschließend wird ein Ausblick auf diese Verarbeitungsverfahren und die Anwendungen gegeben.

Einführung

Die Energiekrise und Umweltprobleme haben die Entwicklung erneuerbarer Energien und neuer umweltfreundlicher Energiespeichersysteme vorangetrieben. Aufgrund des intermittierenden Problems erneuerbarer Energiequellen wie Windenergie, Wasserenergie und Solarenergie werden Batterien als wichtige Energiespeichersysteme angesehen [1,2,3]. Zuverlässige und effiziente Energiespeicher werden immer stärker nachgefragt. Lithium-Ionen-Batterien (LIBs) haben aufgrund ihrer hohen Energie- und Leistungsdichte, der hohen Zellspannung, des breiten Betriebstemperaturbereichs und der langen Zyklenlebensdauer viel Aufmerksamkeit auf sich gezogen [4]. Der traditionelle Prozess der Batterieherstellung verwendet heute ein Polyvinylidenfluorid (PVDF) als Bindemittel, um das leitfähige Mittel und die Aktivmaterialien auf dem Stromkollektor durch ein Beschichtungsverfahren zu fixieren [5, 6]. Mit der Nachfrage nach LIBs mit höherer Kapazität und kleinerer Größe ist sowohl die Entwicklung aktiver Materialien mit hoher spezifischer Kapazität als auch die Reduzierung inaktiver Materialien in der Zelle wichtig. Die Verfahren zum Reduzieren der inaktiven Materialien sind wie folgt. Erstens kann das herkömmliche Bindemittel durch das leitfähige Bindemittel ersetzt werden, beispielsweise ein Polymer auf Pyren-Basis und ein Polymer mit Polyfluoren-Konjugation. Diese Polymere sind von Natur aus leitfähig und ihre Seitenkette oder ihr Rückgrat ist modifiziert, um die Adhäsion zu erhöhen [7,8,9,10]. Das leitfähige Bindemittel dient als leitfähiges Mittel. Daher kann die Verwendung von inaktiver Kohle in der Zelle reduziert werden. Die schwache Grenzflächenwechselwirkung zwischen diesen Bindemitteln (sowohl PVDF als auch neu entwickelte Bindemittel) und aktiven Materialien (Metalloxid, Si, Sn, Li, S usw.) führt jedoch dazu, dass die Partikel sich selbst aggregieren oder/und vom Stromkollektor isolieren. Daher zeigen diese neuen Materialien mit hoher Kapazität eine verringerte Batterieleistung [11,12,13,14,15]. Zweitens werden fortschrittliche leitfähige Substrate, zum Beispiel Kohlenstoffgewebe, Graphen und Ni-Schaum, untersucht, bei denen aktive Materialien auf den speziellen Adhäsionsstellen von Substraten verankert werden können. Die Adhäsionen zwischen Aktivmaterialien und Substraten werden durch eine starke chemische und/oder physikalische Bindung erreicht, was die Integrität der Elektroden deutlich verbessert. Darüber hinaus entfernt dieses Verfahren potenziell sowohl Bindemittel als auch leitfähige Kohlenstoffadditive. Daher kann die Energiedichte stark verbessert werden [16, 17] (Abb. 1).

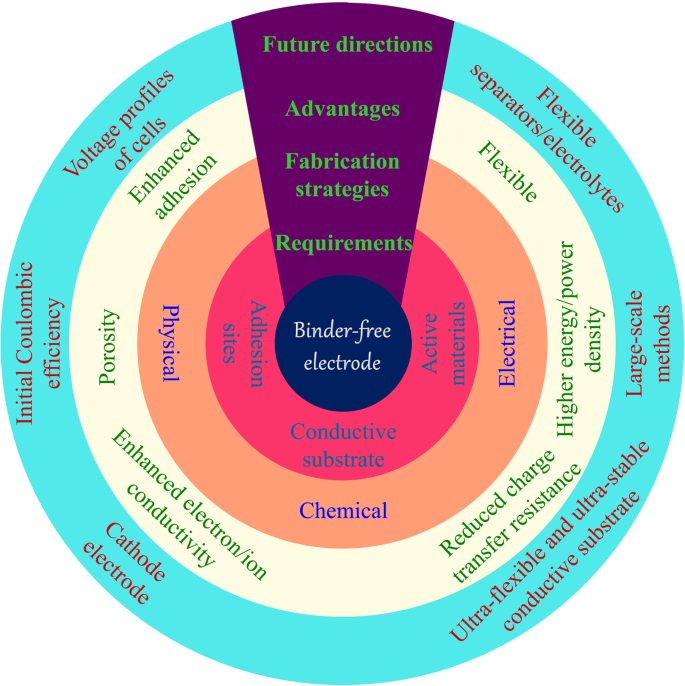

Anforderungen, Herstellungsverfahren, Vorteile und zukünftige Entwicklung für bindemittelfreie Elektroden

Zahlreiche Forschungen haben die zahlreichen Vorteile bindemittelfreier Elektroden gezeigt [18,19,20,21]. Durch die Immobilisierung der Aktivmaterialien auf dem entsprechenden elektronenleitfähigen Substrat kann das Grenzflächenproblem von Binder und Aktivmaterialien aufgrund des Fehlens einer organischen Binderbeschichtung auf der Aktivmaterialoberfläche gelöst werden [22, 23]. Aktive Materialien haften fest auf dem leitfähigen Substrat, was die Elektronenleitfähigkeit stark verbessert. Die Eigenschaften von Trägermaterialien, beispielsweise poröse Strukturen, erleichtern das Eindringen von Elektrolyten und die Ionendiffusion [24]. Außerdem hat die große Oberfläche den Vorteil für die volle Nutzung von Aktivmaterialien und den Transport von Li-Ionen. Darüber hinaus ist das Aktivmaterial im Allgemeinen gleichmäßig auf dem leitfähigen Substrat verankert, was die Agglomeration der Nanopartikel effektiv verhindern und die Volumenausdehnung während des wiederholten Zyklusprozesses reduzieren kann. Die bindemittelfreien Elektroden zeigen im Allgemeinen hohe Li + und Elektronenleitfähigkeit, gute Elektrolytbenetzbarkeit und großvolumiger Expansionsraum und starke Bindungsfestigkeit. Daher zeigen die bindemittelfreien Elektroden bessere Kapazitäts-, Zyklen- und Geschwindigkeitsleistungen als das System PVDF/aktive Materialien/Ruß. Konkret wurde die Zyklenlebensdauer der neuartigen Nanomaterialien von Dutzenden Zyklen auf Hunderte Zyklen erhöht, mit einer hohen Stromdichte von ~ 10 A g −1 .

Das leitfähige Substrat als Träger für das Aktivmaterial ist die Basis der bindemittelfreien Elektrode. Die leitfähige Matrix muss geeignete Orte für das Wachstum von Aktivmaterialien haben, und ihre mechanischen Eigenschaften spielen eine entscheidende Rolle bei ihrer Anwendung. Für Anwendungen der Elektroden in tragbaren und flexiblen elektronischen Geräten müssen leitfähige Substrate mehrfach gebogen oder sogar gefaltet werden können. Dies ist bei herkömmlichen Elektroden, die durch das Aufschlämmungsverfahren hergestellt werden, schwierig zu erreichen. Der Hauptgrund ist, dass sich beim Biegen das Aktivmaterial vom Stromkollektor trennt, was zur Deaktivierung der Batterie führt. Das Aufwachsen der aktiven Materialien direkt auf einem flexiblen Netzwerk sorgt für eine starke Wechselwirkung und führt zu robusten Elektroden, die die hohe Energiedichte beibehalten. Diese flexiblen Substrate umfassen hauptsächlich Metallschaum, Kohlenstoffgewebe und freistehende Filme aus Kohlenstoffmaterialien [25].

Diese Übersichtsarbeit soll einen Überblick über Herstellung, Anwendung und Ausblick von bindemittelfreien Elektroden für LIBs geben. Unser Ziel ist es, die jüngste Entwicklung und Verbesserung bindemittelfreier Elektroden hervorzuheben [26]. Die für den Bereich der LIBs zweifellos wichtigen Rakelguss- und Infiltrationsverfahren werden nicht berücksichtigt. Zunächst stellen wir die verschiedenen leitfähigen Substrate vor, die hauptsächlich als Träger für die Aktivmaterialien dienen. Es folgt eine Präsentation zum bindemittelfreien Elektrodenherstellungsverfahren aus Sicht der Chemie, Physik und Elektrizität. Anschließend wird die Anwendung der bindemittelfreien Elektrode im Bereich der flexiblen Batterie vorgestellt. Abschließend werden die wichtigsten Fragen zu diesen Zubereitungsmethoden und deren Anwendung untersucht.

Leitfähiges Substrat

Das leitfähige Substrat ist der Stromkollektor mit guter elektronischer Leitfähigkeit. Daher besteht das Material im Allgemeinen aus Metall oder Kohlenstoffmaterial. Aufgrund von Herstellungsbeschränkungen werden Metallstromkollektoren typischerweise zu Folien, Netzen [27] und Schäumen [28] hergestellt. Metallprodukte sind im Allgemeinen steif und lassen sich nach der Verformung nicht leicht wieder herstellen; Daher sind sie nur für Batterien mit hoher Energiedichte der gleichen Konfiguration wie Batterien auf Schlammbasis geeignet. Aufgrund der unterschiedlichen Oxidationsbeständigkeit werden Kupfer und Aluminium als negativer bzw. positiver Stromkollektor verwendet [29]. Metallschaum hat die Vorteile von geringem Gewicht, großer Fläche, dreidimensionaler Struktur und dergleichen, die häufig für bindemittelfreie Elektroden verwendet wird [30].

Kohlenstoffmaterialien stammen aus verschiedenen Quellen und sind in ihrer Herstellung sehr flexibel [31]. Diese Materialien können aus einer Vielzahl biologischer Materialien in der Natur sowie chemisch hergestellten Kohlenstoffnanoröhren, Graphen und porösen Kohlenstoffstrukturen aus organischen Materialien abgeleitet werden [17, 32]. Im Vergleich zu Metall haben einige Arten von Carbonmaterialien ein geringeres Gewicht und eine große Flexibilität (flexibel, faltbar usw.). Kohlenstoffgewebe wird aufgrund seiner hervorragenden elektrischen Leitfähigkeit und Flexibilität zunehmend in der Energiespeicherung eingesetzt [33].

Chemische Methoden

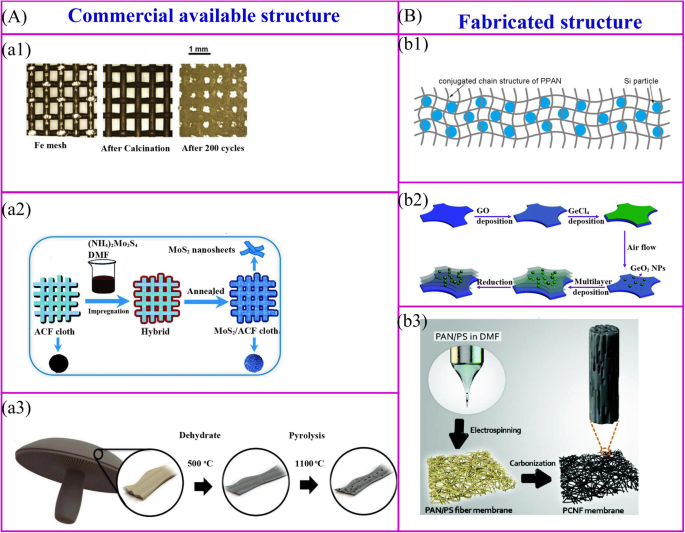

Thermische Behandlung

Die thermische Behandlung ist eine der üblichen Methoden zur Herstellung einer bindemittelfreien Elektrode. Bei dieser Methode werden die physikalischen und chemischen Eigenschaften des Materials durch Heiz- und Kühlprozesse verändert. Nach der Wärmebehandlung wird das anorganische Salz in das entsprechende Metalloxid umgewandelt und das Polymer dehydratisiert, um eine kohlenstoffleitende Struktur zu bilden (Abb. 2). Zur Herstellung bindemittelfreier Elektroden wird im Allgemeinen eine thermische Behandlung verwendet, um das Aktivmaterial zu immobilisieren oder ein selbsttragendes Rückgrat aufzubauen.

Wärmebehandlung für die handelsübliche Struktur (a ) und gefertigte Struktur (b ). a1 Metalloxid-Nanopartikel können auf der Oberfläche einer Metallstruktur durch einen einfachen thermischen Oxidationsfortschritt erhalten werden [34]. a2 Die aktiven Materialien können auf der Oberfläche der leitfähigen Struktur durch thermische Behandlung synthetisiert werden [35]. a3 Biomasse kann karbonisiert werden, um die Kohlenstoffarchitektur zu erreichen [32]. b1 Die Mischung aus Polymer und Aktivmaterial kann karbonisiert werden, um die bindemittelfreie Elektrode zu erhalten [36]. b2 Eine hierarchische Struktur kann durch mehrere Prozesse erhalten werden [37]. b3 Binderfreie Elektrode kann durch thermische Behandlung der Elektrospinnmembran erhalten werden [38]

Die kommerziell erhältliche Struktur wird als tragendes Skelett verwendet, um aktive Materialien zu immobilisieren. Diese Materialien bestehen aus Metallgeweben, Kohlefasern, handelsüblichen Schwämmen und biologischen Derivaten und handelsüblichen Schwämmen [39] usw. (Abb. 2a). Metalloxid-Nanopartikel können auf der Oberfläche von Metallstromkollektoren durch einfachen thermischen Oxidationsfortschritt synthetisiert werden [34] (Abb. 2a1). Ohne weitere Behandlung können diese Stromabnehmer direkt als Trägermaterial für bindemittelfreie LIBs verwendet werden. Eisengittergestütztes Fe2 O3 zeigt eine sehr hohe Entladekapazität von 1050 mAh g −1 nach 200 Zyklen. Die thermische Behandlung der leitfähigen Membran mit Precursor-Lösung aktiver Materialien ist eine weit verbreitete Methode zur Herstellung bindemittelfreier Elektroden (Abb. 2a2). Ein repräsentatives Beispiel ist das ultradünne MoS2 Nanoblätter, die auf der Oberfläche von Aktivkohlefaser (ACF)-Gewebe beschichtet sind, können durch Eintauchen in das (NH4 .) )2 MoS4 Lösung gefolgt von Glühen. Die elektrochemischen Leistungen zeigen, dass die Entladekapazität von 971 mAh g −1 wird bei einer Stromdichte von 100 mA g −1 . erreicht [35]. Die thermische Behandlung von Biomassematerialien ist eine einfache Methode zur Herstellung einer bindemittelfreien Elektrode. Ozkan und Mitarbeiter karbonisierten den Portobello-Pilz als bindemittelfreie LIBs-Anoden (Abb. 2a3) [32]. Bei hohen Temperaturen kann die Struktur von Biomassematerialien erhalten bleiben, und die natürlich vorkommenden Heteroatome und Metallionen können in die Kohlenstoffmaterialien dotieren, was die elektrochemischen Leistungen wie Elektronenleitfähigkeit und -kapazität erhöht.

Das Polymer ist das Hauptmaterial für den Aufbau des selbsttragenden Skeletts der bindemittelfreien Elektrode, und die Skelettstruktur wird durch das Polymer und seine Herstellungsmethode bestimmt (Abb. 2b) [40]. Erstens kann für die gängigen Polymere durch Pyrolyse von Verbundfolien mit polymeraktiven Materialien bei 550 °C eine bindemittelfreie Elektrode hergestellt werden (Abb. 2b1) [36]. Das Si/SiOx /PAN-Verbundelektrode wird nach diesem Verfahren hergestellt [41, 42]. Nach dem Tempern kann das Polyacrylnitril (PAN) in eine N-dotierte leitfähige Struktur umgewandelt werden, und das Kohlenstoffnetzwerk stabilisiert nicht nur den SEI und passt sich den Volumenänderungen an, sondern bietet auch eine gute Flexibilität und mechanische Festigkeit für die Elektrode. In ähnlicher Weise kann eine Si/rGO-Elektrode durch Gießen von Si, reduziertem Graphenoxid (rGO) und Polyvinylpyrrolidon (PVP)-Suspension auf Nickelschaum und anschließendem Glühprozess erhalten werden [43]. Zweitens ist das Layer-by-Layer (LBL)-Verfahren ein attraktiver Weg, um komplexe Strukturen und Nanomaterialien herzustellen. Eine Elektrode mit mehreren Schichten kann hergestellt werden, indem die Ti-Folie in Poly(diallyldimethylammoniumchlorid) (PDDA)-Lösung, Graphenoxid (GO)-Suspension, PDDA-Lösung und wässriges H3 . getaucht wird PMo12 O40 in bestimmten Zyklen, gefolgt von einer thermischen Behandlung bei 500 °C [44]. Ein solches LBL-Verfahren kann angewendet werden, um eine bindemittelfreie Elektrode im großen Maßstab herzustellen. Diese Methode eignet sich zur Herstellung von mesoporösem Anatas TiO2 /Nickelschaum [45], MoS2 Nanoblatt/ACF und mehrschichtiges GeO2 /rGO (Abb. 2b2) [37, 46]. Schließlich können bindemittelfreie Elektroden durch Einkapselung aktiver Materialien in Polymere und anschließende Herstellung zu einer neuartigen Nanostruktur hergestellt werden (Abb. 2b3). Flexible hierarchische Nanofasermatten können durch Elektrospinnen und anschließende thermische Behandlung synthetisiert werden.

Es gibt viele Vorteile für im Handel erhältliche und hergestellte Strukturen. Das aktive Material wird auf die Oberfläche der im Handel erhältlichen Struktur aufgetragen, während die hergestellte Struktur als Behälter zum Einkapseln des aktiven Materials dient. Im Gegensatz zur Verkapselung von Aktivmaterialien stellt die Oberflächenbeschichtung den stärkeren Kontakt von Aktivmaterialien und Elektrolyt her. Daher führt dies zu einer besseren Ratenleistung, jedoch zu einer geringeren anfänglichen Coulomb-Effizienz und einer schlechten Zyklenleistung.

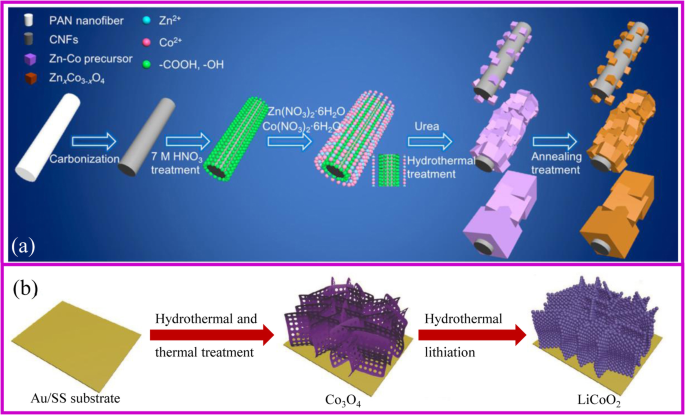

Hydrothermale Behandlung

Die hydrothermale Methode ist in den letzten Jahrzehnten in verschiedenen Disziplinen weit verbreitet. Derzeit hat diese Technik große Anstrengungen in Bezug auf die Interpretation der Mechanismen und die Materialherstellung unternommen. Beim hydrothermalen Verfahren werden Metallionen in der Lösung gelöst, die anschließend bei hoher Temperatur und hohem Druck eine übersättigte Lösung bildet. Während dieses Prozesses tritt Kristallwachstum am Keimbildungspunkt des Substrats auf. Im Vergleich zu den durch thermische Behandlung hergestellten aggregierten Partikeln kann das hydrothermale Verfahren hochreine, einheitliche, monodisperse und kontrollierbare nanoskalige Materialien unter milden Bedingungen herstellen. Der hydrothermale Prozess der feinen Nanostruktur hat bei Energiespeichermaterialien breite Aufmerksamkeit auf sich gezogen.

Ein Gesamtsyntheseprozess zur Herstellung einer bindemittelfreien Elektrode unter Verwendung eines hydrothermalen Verfahrens ist ähnlich dem in Fig. 3a beschriebenen Verfahren. Zuerst werden unterstützende Materialien beschafft. Wenn die Trägermaterialien glatt mit begrenzten Keimbildungspunkten sind, wäre die Abscheidung von Aktivmaterialien auf ihrer Oberfläche verboten. Im Allgemeinen benötigt das Carbongewebe eine Säure- oder Wärmebehandlung, um hydrophiler zu werden. Außerdem sollte der pH-Wert der Lösung durch Zugabe eines geeigneten Fällungsmittels eingestellt werden, um das Wachstum des Vorläufers auf der Oberfläche des Substrats zu fördern. Die erhaltenen Materialien werden thermisch behandelt, um den gewünschten Verbundstoff unter Beibehaltung der Nanostruktur zu erhalten. Hu, Zhang und Mitarbeiter berichteten über eine skalierbare Methode zur Herstellung von Znx Co3-x O4 Nanowürfel/CNFs (Kohlenstoff-Nanofasern, CNFs). Die Größe des Würfels kann durch den im Hydrothermalprozess angewendeten pH-Wert eingestellt werden [47].

a Das Schema von ZnCoOx /CNF-Kompositherstellung [47]. b Die Herstellung von Kathodenelektroden mit hydrothermalen Verfahren [48]

Die hydrothermale Methode kann Ein- und Mehrkomponenten herstellen [49]. Viele Morphologien von bindemittelfreien Elektroden wurden entwickelt, wie z. B. TiO2 Nanostäbchen auf Kohlenstoff-Nanoröhrchen (CNT)-Gerüst [50], Fe3 O4 Nanopartikel, NiO-Nanokonen, Ni(OH)2 Nanoblätter und Fe3 O4 /Ni/C-Nanoplättchen gewachsen auf Ni-Schaum [51,52,53,54], MnO2 Nanoflocken auf Graphenschaum [55] und FeF3 ·0.33H2 O blütenartige Anordnungen auf Kohlefaser [56]. Li und Kollegen haben NiCo2 . angebaut S4 Nanoröhren-Arrays mit einzigartiger 3D-Struktur, in der NiCo2 S4 Nanoröhren weisen eine Länge von 5 nm und eine Breite von 100 nm auf [57]. Poröses NiCo2 O4 Nanonadeln, die auf einem 3D-Graphennetzwerk gewachsen sind, können durch Verwendung von NiCl2 . erhalten werden ·6H2 O und CoCl2 ·6H2 O als Vorstufen [58]. Diese Nanostrukturen verteilen sich homogen auf dem leitfähigen Substrat. Daher erleichtern diese Komposite nicht nur den Elektronentransfer und passen sich den Volumenänderungen der aktiven Materialien während des Entladungs-/Ladeprozesses an, sondern verbessern auch die elektrochemischen Eigenschaften mit hoher Kapazität, hoher Ratenfähigkeit und Zyklenstabilität für LIBs. Insbesondere Fe3 O4 nanoparticle@Ni-Schaum zeigte eine reversible Kapazität von 543 mA h g −1 bei der Stromdichte von 10 C nach mehr als 2000 Zyklen [51]. NiO-Arrays@Ni-Schaum können eine Kapazität von 969 mAh g −1 . liefern bei der Stromdichte von 0,5 C und verbleiben immer noch etwa 605,9 mAh g −1 bei 10 C [52].

Es ist erwähnenswert, dass die hydrothermale Methode eine gute Strategie ist, um die Lithiierung von Metalloxiden für Kathodenmaterialien zu erreichen. Die konventionelle Lithiierung erfordert ein gleichmäßiges Mischen des Precursors mit dem Li-Salz, was sehr schwierig ist, die gewünschten bindemittelfreien Elektroden zu erhalten. Die hydrothermale Lithiierung ist ein Lösungsverfahren, das keine Behandlung des Vorläufers erfordert, und ist daher eine der attraktivsten Methoden zur Herstellung der bindemittelfreien Kathodenelektrode. Im Jahr 2018 haben Xia et al. stellten das poröse LiCoO2 . her bindemittelfreie Kathode mit Au-beschichtetem Edelstahl als Substrat durch hydrothermale Lithiierung von Co3 O4 Vorläufer (Abb. 3b) [48]. Diese Elektrode zeigt mit einer Kapazität von 104,6 mA h g −1 . eine hervorragende Rate und Zyklenleistung bei einer Geschwindigkeit von 10 C und einer Kapazitätserhaltung von 81,8 % nach 1000 Zyklen.

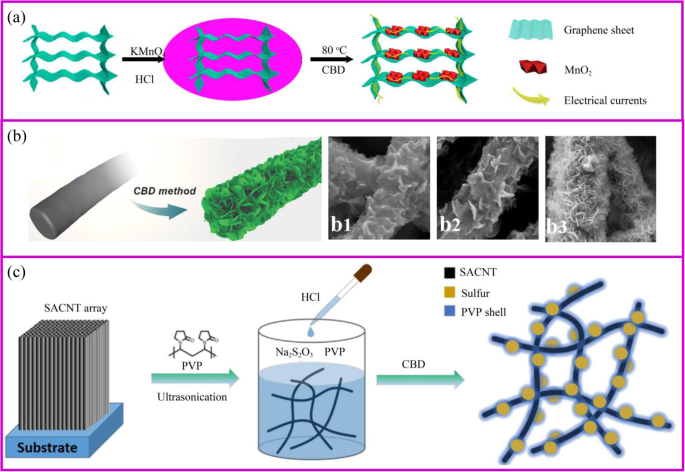

Ablagerung von chemischen Bädern

Die chemische Badabscheidung (CBD) ist ein Prozess des in-situ-Wachstums von aktiven Materialien auf dem Substrat durch eine chemische Reaktion. Im Vergleich zur hydrothermalen Methode ist diese Synthesemethode leicht skalierbar und ermöglicht das Wachstum von Nanomaterialien bei niedriger Temperatur und Umgebungsdruck ohne den Einsatz spezieller Geräte. Außerdem wachsen die CBD- und die hydrothermale Methode Materialien auf der Oberfläche von Substraten über einen ähnlichen Mechanismus, sodass die Anforderungen an die Substrate sehr ähnlich sind. Wie bei dem in Fig. 4a gezeigten Verfahren würde die Vorstufe der aktiven Materialien durch Einstellen des pH-Werts und der Temperatur der Reaktionen Keime bilden und wachsen. Zum Beispiel 3D-Graphen/MnO2 Hybride werden durch das Vorhandensein von 3D-Graphen-Aerogel im sauren KMnO4 . hergestellt Lösung [59].

a Schematische Darstellung der Herstellung von 3D-Graphen/MnO2 Hybrid und Illustrationen des Elektronentransfers auf 3D-Graphen/MnO2 Hybrid [59]. b CBD-Methode zur Herstellung von CNF@Ni(OH)2 [60]. b1–3 Verschiedene Hybridmembranen mit Konzentrationserhöhung von Ni(NO3 )2 Lösung. c Schema des Syntheseverfahrens für das PVP@S-SACNT-Komposit [61]

Die Morphologie aktiver Materialien wird durch Trägermaterialien, Reaktionszeit und Precursorkonzentration beeinflusst (Abb. 4b). Das Substrat bestimmt die anfänglichen Keimbildungsstellen. Zum Beispiel die Morphologie von MnO2 ist Nanoblatt und Nanopartikel auf dem Substrat von Graphen bzw. CNTs [62, 63]. Außerdem wird die Morphologie der Aktivmaterialien auf dem Trägermaterial durch die Precursorkonzentration beeinflusst. Zum Beispiel dünnes Ni(OH)2 Nanoblätter beginnen sich bei niedrigem Ni(NO3 .) zu bilden und senkrecht auf der Oberfläche von Nanofasern zu wachsen )2 Konzentration (Abb. 4b) [60]. Mit zunehmender Ni-Salzkonzentration wird jedoch eine dicke Schicht aus Ni(OH)2 Nanoblätter werden allmählich gebildet, was auf die schnelle und homogene Nukleation von Ni(OH)2 . zurückgeführt werden kann . Daher kann die Morphologie aktiver Materialien auf dem Trägermaterial unterschiedlich sein, wie z. B. Partikel [64], Hüllen, Nanoblätter [65] und Nanodrähte [66, 67]. Ähnlich wie bei der hydrothermal hergestellten Elektrode kann die poröse und leitfähige Architektur mit nanoskaligen Materialien kontinuierliche Kanäle für eine schnelle Diffusion von Lithiumionen und einen effizienten Elektronentransport für eine schnelle Lithiierung/Delithiierung bereitstellen.

Schwefel, ein sehr vielversprechendes Kathodenmaterial, kann durch CBD unter milden Bedingungen synthetisiert werden. Das Schwefelmaterial basiert auf einer einfachen Reaktion zwischen Na2 S2 O3 und Säuren in einer wässrigen Lösung bei Raumtemperatur. Das Verfahren ist einfach und umweltschonend. Bei Verwendung eines geeigneten Templats oder Tensids kann die spezielle Nano-Schwefel-Struktur erhalten werden [68]. Wenn die leitfähigen Materialien S2 . absorbieren können O3 2- , wird an den Grenzflächen eine große Menge Schwefel erzeugt. Mit phenylsulfonierten funktionellen Gruppen modifiziertes Graphen ermöglicht die gleichmäßige Abscheidung von Schwefel über eine in situ Redoxreaktion [69]. Die bindemittelfreie PVP-verkapselte Schwefelelektrode wird hergestellt, indem die Schwefel-Nanopartikel in situ auf dem leitfähigen Netzwerk immobilisiert werden (Abb. 4c). PVP ist ein amphiphiles Polymer mit einer hydrophoben Alkylkette und hydrophilen Amidgruppen, das als Dispergiermittel verwendet werden kann. Wenn sich nach Zugabe von Säure in die Lösung Schwefel zu bilden beginnt, bewirkt die hydrophobe Natur von PVP, dass es vorzugsweise auf der S-Oberfläche aufliegt und eine dichte Schicht bildet, um die Auflösung der Polysulfide zu schützen [61].

Chemische Gasphasenabscheidung

Die chemische Gasphasenabscheidung (CVD) ist eine chemische Reaktion, bei der sich ein gasförmiger Stoff auf der Oberfläche eines heißen Substrats ablagert. Dieses Verfahren kann mit Hilfe von Katalysatoren den gleichmäßigen Film auf der dreidimensionalen Struktur und den Nanodrähten erzeugen. Der CVD-Prozess besteht aus drei Schritten:(1) Diffusion und Absorption der Reaktionsgase an der Oberfläche des heißen Substrats, (2) Reaktionen der Gase am aktiven Zentrum zu einem Beschichtungsmaterial und (3) Abführen der erzeugtes Gas. Durch Steuerung von Temperatur, Druck, Gasverhältnis und Typ kann das gewünschte Beschichtungsmaterial erhalten werden.

Das CVD-Verfahren kann aktive Materialien direkt wachsen lassen. Ein beeindruckendes Beispiel für den CVD-Prozess wurde von Tay und Mitarbeitern beschrieben [70]. Der 3D-Nickelschaum/CNTs-Verbundstoff wird mit Nickelschaum als Substrat und Ethanol als Vorläufer und Kohlenstoffquelle synthetisiert. Die erhaltenen CNTs dienen als Substrate für die Abscheidung des NiO-Nanoblattwachstums. Amorphes FeVO4 Nanosheet-Arrays können mit VCl3 . direkt auf einem flexiblen Edelstahlsubstrat wachsen als Vorläufer. Es kann reversible Kapazitäten von 601 mAh g −1 . liefern und 453 mAh g −1 bei der hohen Stromdichte von 8 C bzw. 15 C [71].

Durch CVD hergestellte Oberflächenschichten dienen auch als schützende Grenzflächen zwischen der Elektrode und dem Elektrolyten. Yang und Mitarbeiter verwendeten Ethylen als Kohlenstoffvorstufe, um aktive Materialien durch einen CVD-Prozess zu beschichten, der nicht nur die Stabilität der Struktur verbessert, sondern auch ein ausgezeichnetes elektronisches leitfähiges Netzwerk bildet. Die Si-Nanodrähte mit einer Kohlenstoffbeschichtung zeigen eine gute Ratenleistung [72, 73]. Im Jahr 2016 haben Cui et al. zeigten, dass poröse Materialien mit einer dünnen Schicht aus lithiophilen Materialien, die durch das CVD-Verfahren hergestellt wurden, als Gerüst dienen können, das die gleichmäßige Abscheidung von Li-Ionen fördert [74]. Dieses Material zeigt selbst bei einer hohen Stromdichte von 3 mA/cm 2 . eine stabile Zyklenleistung mit einem kleinen Überpotential während Lade- und Entladevorgängen.

Das CVD-Verfahren ist eine der Hauptstrategien für die Herstellung fortschrittlicher Si-Materialien. Silizium ist aufgrund der höchsten spezifischen Kapazität von 4200 mAh g −1 . das vielversprechendste Anodenmaterial für LIBs der nächsten Generation und niedrige Betriebsspannung [75]. Silizium leidet jedoch unter enormen Volumenänderungen, was zu einer kontinuierlichen Bildung von Festelektrolytgrenzflächen (SEI), Pulverisierung und Kapazitätsschwund während Zyklen führt [76]. Im Allgemeinen können fortschrittliche Siliziummaterialien durch Nachbehandlung von Siliziumpartikeln oder durch Reduktion von Siliziumdioxid hergestellt werden. CVD ist ein wünschenswerter Weg, um Dünnfilm- oder Nanodraht-Silizium durch Reduzieren oder Pyrolysieren von hochreinem Silan oder Silanersatzstoffen herzustellen. 2008 haben Cui et al. nutzten die CVD-Methode zur Synthese von Silizium-Nanodrähten (Si-NWs) auf Edelstahl mit Au-Nanopartikeln als Katalysatoren und setzten sie erfolgreich als Anode für LIBs ein [77]. Silizium-Nanodrähte mit einem Durchmesser von etwa 89 nm können eine Volumenänderung von 400 % ohne Rissbildung aufnehmen. Außerdem werden die Nanodrähte direkt auf dem Stromkollektor aufgewachsen und alle Nanodrähte tragen aktiv zur Kapazität bei. Aufgrund der Nanostruktur besitzt die gesamte poröse Elektrode eine sehr große spezifische Oberfläche und damit eine hervorragende Ionenleitung. Das Nanodraht-Siliziummaterial kann eine theoretische Kapazität von fast 4200 mAh g −1 . erreichen zum ersten Mal im C/20-Tarif. Obwohl der Durchmesser der Nanodrähte nach dem Zyklusprozess von 89 auf 141 nm anstieg, blieb die Gesamtstruktur intakt. Das Wachstum von Si wird durch die Katalysatoren kontrolliert. Der Edelstahl kann auch als Katalysator für die Si-Filmbildung wirken. Die Bildung von Si-Schichten auf dem Stromkollektor kann jedoch starke Spannungen zwischen der Si-Schicht und dem Kollektor verursachen. Das Wachstum von Si kann bei einem bestimmten Schritt durch Kontrolle der aktiven Keime gestört werden. Beispielsweise kann die chemisch stabile Graphen- oder Metall-Ge-Oberfläche mit Au- oder Sn-Nanopartikeln als Keim für das Wachstum von Si-NWs dienen [78, 79].

Atomschichtenabscheidung

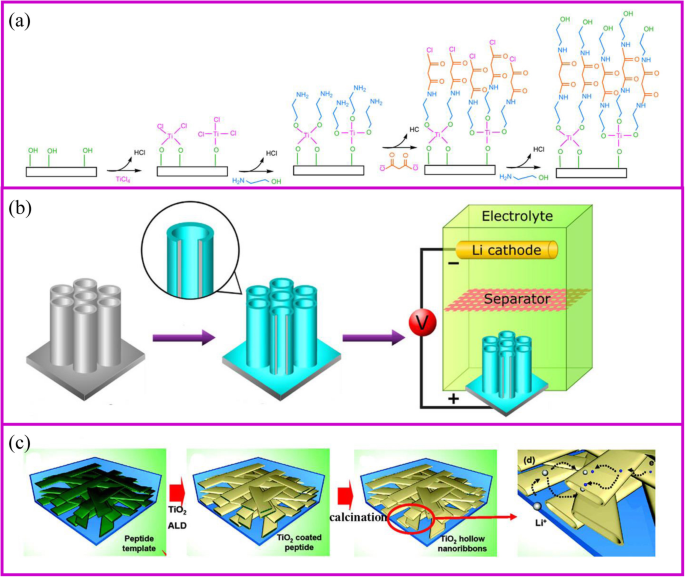

Das Atomlagenabscheidungsverfahren (ALD) ist eine selbstbegrenzende Dampfphasenabscheidung und schichtweise Abscheidung, die der CVD ähnlich ist. Dieses Verfahren kann nanoskalige und kontrollierbare dünne Filme in einer atomaren Schicht-für-Schicht-Abscheidung erzeugen. Daher sollte der Prozess aus mindestens zwei unterschiedlichen Vorläufergasen bestehen, die miteinander reagieren können [80]. Beim ALD-Prozess wird das erste Gas in den Rohrofen eingeleitet und reagiert mit dem Substrat zu einer Deckschicht mit aktiven Gruppen. Nachdem das erste Gas vollständig emittiert wurde, wird das zweite Gas eingeleitet, um mit der ersten Schicht zu reagieren (Abb. 5a) [81]. Durch Wiederholen dieses Vorgangs können verschiedene Beschichtungsschichten erreicht werden. Der Beschichtungsfilm von ALD wird hauptsächlich durch das Substrat, Gasvorläufer, Temperatur usw. beeinflusst. Im Vergleich zu herkömmlichen Dünnfilm-Abscheidungsverfahren kann ALD die Beschichtungsdicke über das Substrat durch chemische Reaktionen präzise steuern, und die Beschichtungsschichten sind nicht nur Pinhole -frei, dicht und einheitlich, aber auch konform, selbst wenn auf komplexen 3D-Strukturen abgeschieden. Diese Eigenschaften von ALD machen es zu einer großartigen Wahl für Nanotechnologie und Materialien.

a Der Mechanismus der ALD-Technik [81] und zwei Beispiele für b Oberflächenbeschichtung [82] und c Herstellung von aktiven Materialien [83]

ALD-präparierte Elektroden haben im Allgemeinen gute elektrochemische Eigenschaften. TiO2 ist das am häufigsten untersuchte Elektrodenmaterial (Abb. 5b, c) [84]. Vor kurzem SnO2 [85], MoS2 [86] etc. hergestellt und erfolgreich als aktives Material für LIBs eingesetzt (Abb. 5c) [87, 88]. Da ALD ein Dampfphasen-Syntheseverfahren ist, kann es eine gleichmäßige Schicht mit kontrollierbarer Dicke auf der Oberfläche oder in den Poren von Materialien aufbringen. Kang und Mitarbeiter [83] zeigten, dass Nanobänder als aktive Materialien in den Elektroden das Eintauchen des Elektrolyten in das Material ermöglichen, wodurch die Diffusionsrate von Lithiumionen stark erhöht wird. Mit Hilfe von Templat kann der Hohlraum der Nanobänder durch ALD mit der Tunnelgröße von fast 100–200 nm Breite und 20–50 nm Höhe synthetisiert werden. Es ermöglicht dem Elektrolyten, den Hohlraum leicht zu benetzen. Die Ratenleistung von TiO2 Das nanoskalige Netzwerk hat sich bei 5 C im Vergleich zu 100 nm-TiO2 . mindestens verfünffacht Nanopulver. Bieneret al. beschichtete poröse Elektrode mit TiO2 Schichten. Es wurde festgestellt, dass das Material mit einer dünneren Beschichtungsschicht eine bessere Geschwindigkeitsleistung zeigt. Wenn das TiO2 layer thickness increased from 2 to 7 and 20 nm, the capacity decreases from 227 to 214 and 157 mAh g −1 , respectively [89].

The most general application of ALD in electrochemical storage is to protect the surface stability of electrodes to enhance the electrochemical performance [90]. The uniform Al2 O3 coating on TiO2 nanotubes for LIBs is the most representative example of surface protection (Fig. 5a) [82]. The coating thickness of the Al2 O3 layer onto the TiO2 nanotube can be controlled by ALD from 0.2, 1 to 10 nm according to the repeated cycles. The 1 nm coating Al2 O3 layer can suppress the SEI formation and undesirable side reactions, which greatly improves the capacity. In addition, Al2 O3 as an artificial layer can participate in the formation of SEI with Li–Al–O groups, which are great ionic conductor. Therefore, the Li-ion conductivity in improved and great rate performance can be achieved. Noked et al. demonstrated the 14 nm Al2 O3 layer can effectively improve the stability of lithium metal interface by avoiding the reactions with electrolyte, cathode shuttles, etc. [91]. Comparing with the bare lithium metal anode, the ALD-protected anode can significantly improve cycling performance.

Electrical Methods

Electroplating

Electroplating is a versatile technique that functions to improve the surface properties of materials or to prepare nanoscale structures. The deposition mechanism is that in the case of an applied electric field, the ions move to the positive electrode and are reduced on the surface of the substrate to form a film. The thickness of film is controlled by the current density and time. Through post-treatment, the metal film can be oxidized to the corresponding metal oxide.

Template synthesis is the most popular method for preparing nanostructures of various materials using electroplating in LIBs. Chen, Xia, and coworkers obtained porous CoO semisphere arrays using the polystyrene as the template [92]. Yan, Tong, and coworkers demonstrated that CoO can coat on the surface of ZnO nanorod arrays by electroplating method. The ZnO template can be removed by treating the obtained electrode at KOH solution [93].

Electroplated surface layers also serves as a protective interfaces between the electrode and the electrolyte. Cu/TiO2 NT/Ti electrode can be prepared via electroplating Cu on TiO2 NT/Ti film. The prepared materials display a much higher discharge capacity, cycle stability, and Li + diffusion coefficient than bare TiO2 NT/Ti electrode [94]. Mulder et al. designed a 3D Ni honeycomb current collector for stable Li metal anode [95]. By controlling the porosity of Ni material with polyethylene glycol as an additive, the Li plating/stripping performance can prolong to 300 and 200 cycles at 0.5 mAh cm −2 and 1.0 mAh cm −2 , respectively, at 1.0 mA cm −2 .

Anodization

Anodization is a well-established technique for modifying a layer on the metal surface. Generally, the metal surface can be thermal treated to form the corresponding oxide protective layer. However, this heating process often carries out at a high temperature, which changes the material structure and properties. Therefore, it is necessary to develop a low temperature method. Anodization refers to a technique in which a metal material is oxidized and precipitated in the electrolyte solution by applying an anode current at room temperature. Anodization is popular because of its controllable structure, economical, and large-area preparation.

Liet al. firstly reported the porous Fe3 O4 thin film as anode material cycled about 100 cycles at the 0.1 C [96]. Subsequently, TiO2 [97], NiO [98], WO3 [99], CuCl nanoparticles [100], etc. were prepared and showed decent cyclic stability, good ion and electron conductivity, and enhanced capacity. The NiO@Ni foam can deliver a reversible capacity up to 705.5 mAh g −1 and 548.1 mAh g −1 at a current density of 1 A g −1 and 2 A g −1 , bzw.

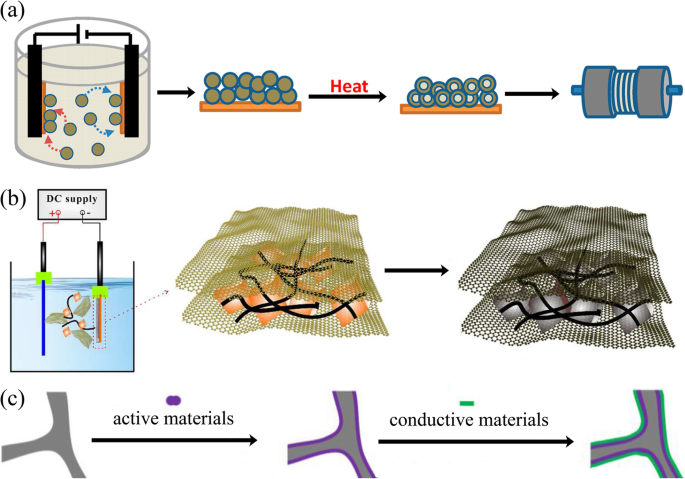

Electrophoretic Deposition

Electrophoretic deposition (EPD) has been widely used as a surface coating and film preparation method. The deposition mechanism is that during the process, the charged particles with small sizes (need to disperse into the solution) in a suitable suspension migrate towards an electrode under an applied electric field (Fig. 6a, b). The morphology of the achieved film is significantly influenced by the electrolyte solution [104]. EPD has the advantages of low cost, simplicity, green, and controllable operation [105].

a Schematic of process for fabrication of binder-free, carbon-free film electrodes [101]. b Schematic fabrication process for the Fe3 O4 /CNTs/rGO composite electrode [102]. c Schematic illustration of the synthesis route for rGO/active materials/Ni foam [103]

An electrode made by EPD shows better electrochemical performances than slurry-coated electrode. Robinson and coworkers proved that the Co3 O4 nanoparticle films formed by EPD showed better adhesion and cycle performance than the electrode prepared by conventional methods (Fig. 6a). The EPD can provide a more effective mixed state between active materials and conductive additives [101]. It is worth noting that carbon nanotubes, graphene, and other carbon materials together with active materials can be deposited onto the current collector, which significantly improves the electron conductivity [106, 107]. Besides, the porous structure formed during the EPD process is crucial to accommodate the volume change during lithium-ion insertion and extraction. Zhao and coworkers demonstrated that the Si nanoparticle electrode prepared through EPD shows better electrochemical performance (Fig. 6b) [102, 108].

EPD is able to deposit surface layers composed of either active or inert materials. These layers serve as protective interfaces between the electrode and the electrolyte. For example, the reduced graphene oxide thin film deposited onto the surface of the electrode to improve the electrical conductivity and to buffer the volume changes during charge/discharge processes (Fig. 6c) [103].

Physical Methods

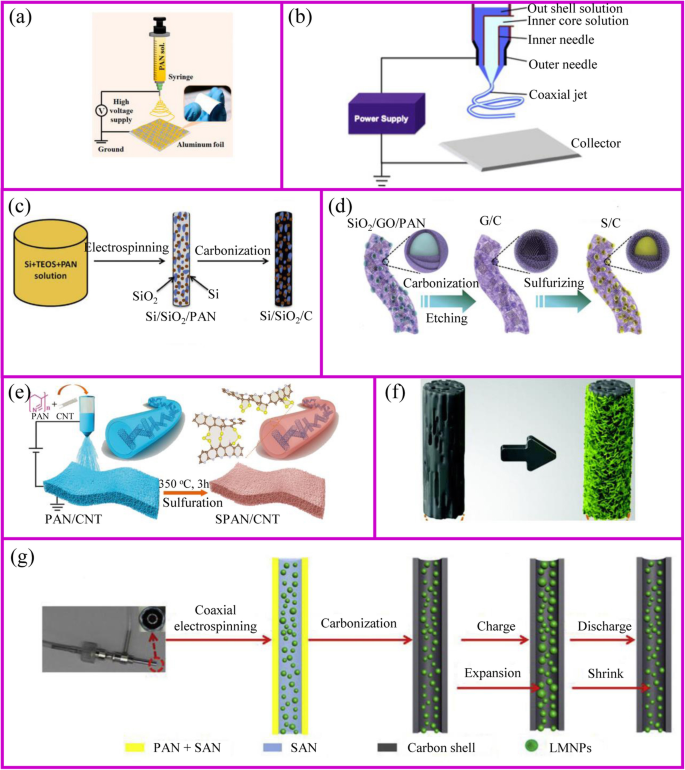

Electrospinning

Electrospinning is a simple and popular technique to synthesize 1D nanostructures with fiber diameters ranged from tens of nanometers up to micrometers [109]. This preparation is difficult to achieve by the approaches mentioned above. This technique can produce polymers, organic, and inorganic composites with dense, hollow, or porous structures [110], from polymer solutions based on electrostatic forces [111]. An electrospinning unit generally consists of a syringe and a needle, a grounded collector, and a high-voltage supply, as shown in Fig. 7a, b [117]. During the electrospinning process, polymer solutions are loaded in the syringe and move into the needle to form a droplet. When a high voltage is applied between the needle and the collector, the electrostatic force at the surface of droplet would drive it to elongate to form a fiber. Finally, the solid polymer fibers would deposit onto the collector.

The schemes of a single axial and b coaxial electrospinning [111, 112]. c Inorganic fibers [113]. d Inorganic particles encapsulated carbon fibers [114]. e The modification of carbon fibers [115]. f Carbon fiber membrane with nanoparticles [38]. g Highly flexible carbon fiber membrane [116]

The polymer solutions and needle are the key points for the success of fiber fabrication. Polymer solution should reach the minimum viscosity for the formation of homogeneous fiber structure. The solvent of polymer should have a lower evaporation rate, which allows the polymer solidification after leaving the needle. The needle should be designed with coaxial structure to achieve hollow or core-shell fiber structure (Fig. 7b). For the coaxial electrospinning, the core and shell solutions should be adjusted to be immiscible or non-precipitable. Besides, during the electrospinning process, solution flow rates, voltage, temperature, distance from needle to the collector, and diameter of the needle have a huge influence on the fiber structure.

The obtained electrospun membrane needs further treatment to be a binder-free electrode. Carbon, ceramic, or metal nanofibers can be synthesized from the carbonization of electrospun fibers that contain polymer, metal salts, or metal atoms, respectively. Their composites such as metal/C and ceramic/C can be also obtained from their corresponding mixed precursors followed by a one-step or multi-step heat treatment. A wide range of electrospun materials have been investigated for LIBs including metal oxides (e.g., TiO2 , Fe2 O3 , ZnO, NiO, CuO, LiCoO3 , Li4 Ti5 O12 , and LiMn2 O4 ) [118, 119], hybrids [120] (e.g., SnOx /C, SiOx /C, Co3 O4 /C, SnOx /C, TiO2 /C) [113, 121,122,123,124,125,126,127,128,129,130], and polymers (e.g., polyvinyl alcohol (PVA), PAN and PVP, poly(vinylidene fluoride-co-hexafluoropropylene) (PVDF-HFP), and polyethylene oxide (PEO)) [131].

Conventional electrospinning generally disperses metal salts and nanoparticles inside the fibers. However, the nanoparticles can adhere to the outside of the fibers as well (Fig. 7c). Lan, Yang, and coworker prepared 3D free-standing spider-web-like membranes with high mass loading of bismuth (Bi) nanoparticle clusters followed by carbonization in nitrogen gas [132]. The 3D Bi/C membrane provides good mechanical properties and stabilizes the Bi nanoparticles up to 200 cycles.

The architecture of fibers can be optimized to accommodate large volume changes and instability of the electrode materials during cycling process. The adjustment of the fiber structure can be started from either inside or outside of the fiber. The internal fiber can be regulated by the polymer solution and post-treatment, while the external fiber structure is controlled by post-treatment. When the polymer solution contains etchable materials, a porous fiber structure can be prepared after carbonization and template etching (Fig. 7d). This porous materials is capable of accommodating higher sulfur and suppressing the polysulfides shuttle effects [114]. The polymer can individually form an active material at the expense of flexibility self-standing property. This disadvantage can be addressed by additives. Liuet al. showed the PAN fibers with an appropriate amount of CNTs can still be self-standing after sulfurization [115]. The sulfur only exists in the form of Li2 S2 und Li2 S3 rather than polysulfides in the sulfurized PAN. Therefore, it shows ultra-stable cycling performance up to 1000 cycles (Fig. 7e).

Alternatively, the post-treatment of the surface of electrospun fibers is another way to prepare the high-performance binder-free electrode (Fig. 7f) . After carbonization, the three-dimensional conductive network is formed to provide good electronic conductivity. The fiber surface also provides a large number of sites for the growth of active materials with easy access to electrolyte [38]. Another post-treatment is to coat the nanofibers with a protective surface layer. Generally, the nanoparticles spinning out with the polymer solution is inevitably exposed at the surface of the fiber. This part of the material may fall off from fibers during the cycling process, so the surface coating is equivalent to the protection of the fiber [133].

In addition to polymer solution, the needle is also of importance to the fibers design. The core-shell composite nanofiber can be prepared by a dual nozzle coaxial electrospinning setup (Fig. 7g) [116]. This needle can achieve a great core-shell fiber structure. Besides, hollow fibers can be prepared by designing the inner and outer solutions. When the hollow fiber is filled with the active material, there is sufficient space to allow the volume to expand [112].

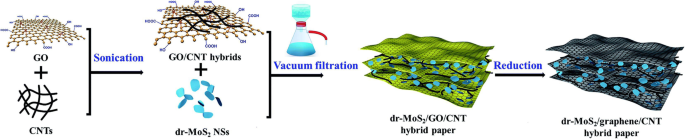

Vacuum Filtration

The vacuum filtration method is a rapid manufacturing process to assemble different kinds of nanoscale materials into the macroscopic film for various applications. This process is low-cost, rapid, and efficient, which demonstrates a promising strategy for various functional films. 2D materials can be easily assembled into flexible self-standing paper-like materials, which can be directly used as flexible binder-free electrodes in energy storage devices [134, 135]. In general, the active materials are randomly dispersed between the supporting materials. Therefore, high mechanical strength and flexibility are preserved for the papers (Fig. 8) [136, 137].

The scheme of vacuum filtration process [136]

The vacuum filtration features as the following strengths. Firstly, active materials can adhere on the conductive substrate, leading to the improvement of electron conductivity. For example, the electron conductivity of MoS2 can be largely improved; therefore, better rate performance can be obtained [138, 139]. Secondly, the large surface area is in favor of the contact between active materials and lithium ions, which facilitates the transportation of Li-ion. When the active material is added into the 2D material, the interlayer spacing becomes large; thus, the electrolyte can be immersed. The lithium ions are more accessible to the material; thereby, the interface impedance of material is reduced [140]. Thirdly, the effective material utilization is also facilitated by hindering the aggregation of 2D materials [141,142,143]. Lastly, the material agglomerations and electrode instabilities result from the huge volume change of active materials during Li insertion/extraction [144, 145]. Supporting sheets can absorb stress induced by volume expansion, similar to the role of elastic buffer [146, 147].

Different types of nanostructures can be assembled into 2D materials. For example, the nanoparticles, nanotubes, nanosheets, nanorods, etc. can fabricate into the graphene sheets [148]. When CNTs as additive are assembled into the nanosheets, the restacking of the nanosheets can be prevented, and the conductivity of ion and electron can be greatly increased [149]. The electrode chemical properties can be enhanced by coating or mixing active materials on other conductive materials and then assembling into 3D functional materials [150,151,152]. It is mainly attributed to the synergistic effects that 3D structure not only serves as a flexible scaffold for strains/stresses release and volume expansion, but also offers a three-dimensional conductive architecture with open channels for electron transfer and Li-ion diffusion. Besides, pre-protection of active materials is a way to improve material stability. The surface modified anode materials in graphene exhibit high capacities, long cycle-life, and excellent rate performance [153]. The Mn2 P2 O7 -carbon in graphene electrode delivers a capacity of 585 mA h g −1 at a current density of 1000 mA g −1 . When increasing the current density to 5000 mA g −1 , a high capacity of 400 mA h g −1 can be remained even after 2000 cycles [153].

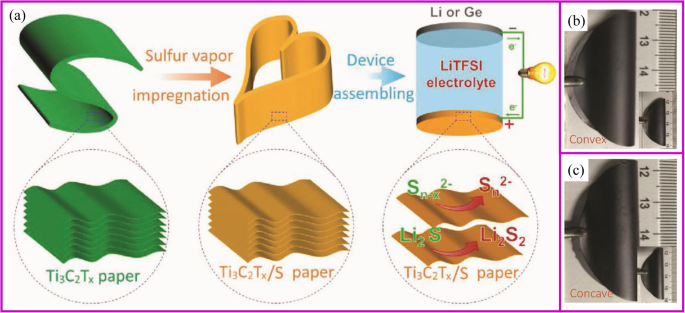

Physical Vapor Deposition

At certain temperature and airflow rate, the elemental vapor can be easily deposited onto the porous supporting materials [154,155,156]. Solid sulfur and red P nanoparticles are the typical materials, which can be deposited into porous carbon materials. The commercialization of sulfur as cathode materials is blocked by several intrinsic problems, including low electronic/ionic conductivity, large volumetric expansion, and shuttle effect of intermediate polysulfides (Li2 Sx (4 ≤ x ≤ 8)). Particularly, the shuttle effect of polysulfides results in transport of sulfur from cathode to anode and the reaction with Li metal, which leads to significant capacity loss and safety issues. So far, the design of porous structure is the basic strategy to suppress the polysulfides shuttle effect, and sulfur vapor deposition is an effective way for the fabrication of S/C composite. It is an environmentally friendly, solvent-free method in which the sulfur powder undergoes a physical deposition process with no changes of chemical properties [157]. With proper absorbent in the structure, the shuttle effect of polysulfides can also be fixed. Recently, Yang, Zhang, and coworkers reported Ti3 C2 Tx paper is a good host for sulfur deposition (Fig. 9a). This Ti3 C2 Tx paper shows no cracks after 25 convexly and concavely bending cycles (Fig. 9b, c) [158]. Yu and coworkers [159] demonstrated porous carbon fibers encapsulated with red P shows high capacity of 2030 mAh g −1 at 0.1 C rate after 100 cycles. It is worth noting that physical vapor deposition (PVD) is only one of the procedures of immobilizing S or P onto carbon materials. Therefore, the most important research direction is how to design a porous conductive matrix.

a The scheme of fabrication of robust, freestanding, and conductive Ti3 C2 Tx /S paper. Photographs of freestanding Ti3 C2 Tx /S paper when bending b convexly and c concavely, showing good mechanical flexibility similar to that of the pure Ti3 C2 Tx paper [158]

Application in Flexible Batteries

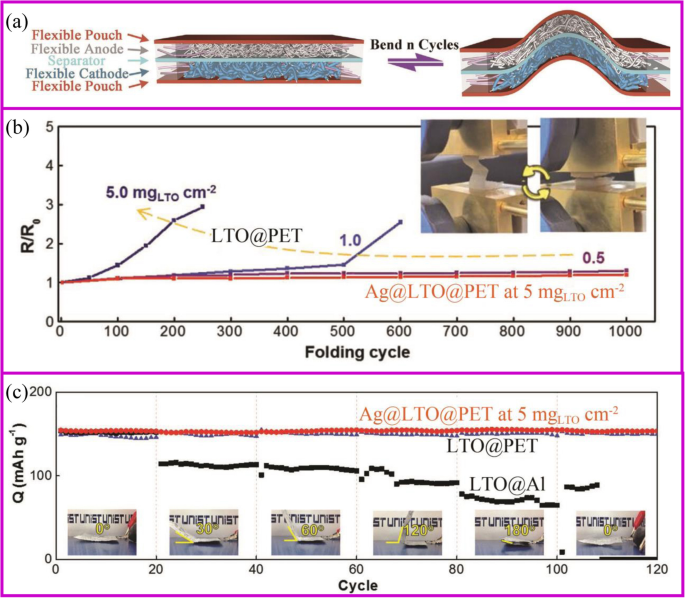

Flexible devices, such as wearable displays, sensors, sportswear, mobile communication devices, rollup displays, and so on, are one of the important directions for intelligent and smart world [160]. The development of these new devices requires the power of a flexible battery system [161,162,163]. However, current advanced pouch and 18,650 cells cannot be used on flexible devices due to the rigid material properties. Each component of the flexible battery, such as electrodes, separator, and solid electrolyte, must be flexible (Fig. 10a) [164]. The conventional electrode is generally adhered to the metal foil by a coating method to physically bond the active material and the conductive agent. During repeated bending and folding, the active material separates from the current collector, ending up with deactivation. For example, the Li4 Ti5 O12 (LTO)-based electrode folded about 100 cycles would present the detachment of LTO from Al foil. The impedance of the electrode increases from the first fold, and the higher the active material loading, the faster the impedance increases (Fig. 10b). At the same time, the pouch cell bending 30° results in serious capacity fade (Fig. 10c).

a Assembly and bending tests of flexible batteries with flexible electrodes [164]. b Electrical resistance change with folding cycles [165]. c Capacity retention of folded cells at different angles at 1 C [165]

There are many strategies to fabricate flexible electrodes. Song et al. reported that coating LTO particles and Ag nano wires onto the polyethylene terephthalate (PET) web can greatly improve the electrode flexibility and stability. The electrical resistance of Ag@LTO@PET electrode does not change during 1000 folding cycles (Fig. 10b). Pouch-type Ag@LTO@PET-based half cells showed great cycling performance with little capacity decay when the electrode was bent at any angle (Fig. 11c) [165]. The most mature method is to fix the active material on a flexible substrate. As described in the “Introduction” section, the direct growth of the active material on the conductive substrate can improve battery energy density and rate performance. Herein, we take the carbon cloth and carbon materials as the example to show the application of binder-free electrodes in flexible devices.

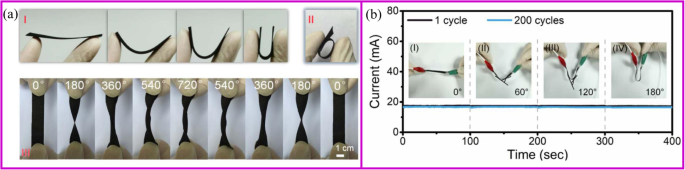

a Schematic illustration for the structural features of the flexible SnO2 nanosheets on flexible carbon cloth electrode during the folding (I), the rolling (II), and twisting (III) tests. b Current-time curves of the composite samples at various bending angles of the 1st and 200th cycles, and the inset images show the corresponding bending angles for measurement and photographs [166]

Most carbon materials cannot be used in flexible electronics. For example, a binder-free electrode based on graphite paper can only maintain 25 cycles in a bent state [167]. Comparing with other carbon materials, carbon cloth with excellent flexibility and electrical conductivity is one of the most promising materials for the flexible battery application. Even after the surface modification of inorganic materials, carbon cloth still shows excellent flexibility. As shown in Fig. 11a, there are no apparent changes of the electrode after bending, rolling, twisting, folding, and crumpling tests. After the mechanical test, the active materials on the carbon cloth can maintain structural integrity. Also, after 200 bending cycles, the current value slightly decreases from 17.3 to 16.8 mA, which demonstrates great stability (Fig. 11b) [166].

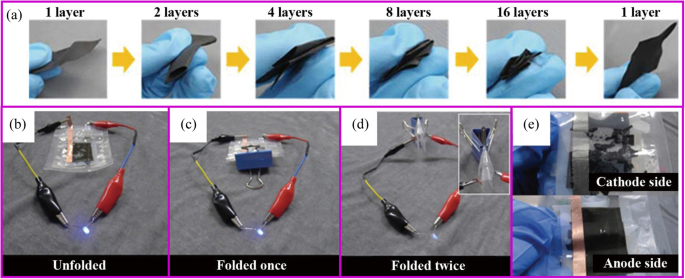

It is particularly difficult to synthesize flexible carbon materials. For example, the PAN film becomes much more brittle and fracture after carbonization, which is difficult to use in flexible batteries. The ideal carbon material, like the clothes we wear, bending and folding many times can still remain intact. The flexibility of the material can be greatly improved through reasonable design such as the addition of functional additives. Wanget al. reported that the carbonized PAN film with SiO2 filler can fully recover to its original state after repeated rolling or folding process [114]. When assembled into the pouch cell, it can withstand at different bending angles up to 180°. Yuet al. demonstrated that Zn(CH3 COO)2 assists the uniform carbonization of PAN, which relieved the stress concentration [130]. The film obtained by this method can return to the initial state after folding four times (Fig. 12a). When assembled into the pouch cell, it can light the LED at any folding angle. When the pouch cell is disassembled, the binder-free electrode remains intact while the slurry-based electrode is completely destroyed (Fig. 12b–e).

a Digital photographs of Zn(CH3 COO)2 -PAN film, which can be folded four times. LED lighting tests of a full battery when b flat, c folded once, and d folded twice; und e digital photographs of the electrode after the LED lighting test [130]

Schlussfolgerungen

In conclusion, recent research progress on the preparation of binder-free electrodes for LIBs has been summarized. The fabrication methods focus on the chemical, physical, and electrical treatment, such as thermal treatment, hydrothermal treatment, CBD, ALD, CVD; vacuum filtration, electrospinning; and electrophoretic deposition, anodization, electrodeposition. Thermal treatment is the most commonly used chemical method to carbonize polymer for free-standing structure or decompose of the precursor of metallic oxide. The hydrothermal and CBD methods are very attractive due to accurate control of the size and morphology of nanomaterials. CBD and hydrothermal methods present in situ growth of active materials on the substrate through a chemical reaction. CVD is defined as the deposition of a gas carrier on a heated surface by a chemical reaction, while the ALD technique is a vapor phase chemical deposition process that is capable of producing high-quality nanoscale thin films in an atomic layer-by-layer manner. The vacuum filtration and electrospinning are the representative physical methods. The former is a physical manufacturing process to assemble different materials like nanoplatelets and nanoparticles into the macroscopic film. The latter can produce 1D nanoscale materials with fiber diameters ranged from tens of nanometers up to micrometers. The electrical method is a widely used technique to make coatings and thin films. However, it is not often used to prepare binder-free electrode. Among these methods, CVD and CBD are excellent ways to prepare silicon-based and sulfur-based materials, respectively.

The binder-free electrode shows better electrochemical performances than the traditional slurry system. The binder-free electrode can improve ionic and electronic transportation, cycling performance, and energy density of the electrodes. In addition, nanoscale materials are uniformly anchored on the supporting materials, which can effectively prevent the agglomeration of nanoparticles and mitigate the volumetric expansion during the repeated cycling process.

The conductive matrix plays a crucial role in the electrochemical properties and performances of the binder-free electrode. The ultra-flexible film has great potential to make a big breakthrough in the field of wearable and flexible devices. However, existing substrates are still unable to meet the requirements. The flexible device requires the binder-free electrode to bend and fold for numerous times with no damage and no separation from the substrate. According to current research process, ultra-flexible and ultra-stable carbon materials become the most promising candidate for next-generation flexible binder-free electrode.

Despite the difficulties, the future is expected. The uniform and large-scale growth of the active material on the conductive substrate is one of the necessary conditions for practical application. Fortunately, it is now possible to achieve. Practical applications need to consider the basic properties of the electrode in the battery, such as the initial Coulombic efficiency and voltage profiles. Therefore, the active materials for both anodes and cathodes should be carefully selected. For example, Si, Sn, or carbon materials serve as promising candidates for anode materials while the cathode materials may be selected from S matching with Li metal, or the existing Li metal oxides. In addition, flexible batteries can be achieved with all of flexible components, such as electrodes, separators, and electrolytes. Although these aspects have been studied for a long time, breakthrough is needed to facilitate the research progress.

Verfügbarkeit von Daten und Materialien

Alle Daten sind uneingeschränkt verfügbar.

Abkürzungen

- LIB:

-

Lithium-Ionen-Akkus

- PVDF:

-

Polyvinylidenfluorid

- ACF:

-

Active carbon fiber

- PAN:

-

Polyacrylnitril

- rGO:

-

Reduziertes Graphenoxid

- PVP:

-

Polyvinylpyrrolidon

- LBL:

-

Layer-by-layer

- GO:

-

Graphenoxid

- PDDA:

-

Poly (diallyldimethylammonium chloride)

- CNT:

-

Kohlenstoff-Nanoröhrchen

- CBD:

-

Chemische Badabscheidung

- Lebenslauf:

-

Chemische Gasphasenabscheidung

- SEI:

-

Festelektrolyt-Schnittstelle

- Si NWs:

-

Silizium-Nanodrähte

- ALD:

-

Atomlagenabscheidung

- EPD:

-

Electrophoretic deposition

- PVA:

-

Polyvinylalkohol

- PVDF-HFP:

-

Poly(vinylidene fluoride-co-hexafluoropropylene)

- PEO:

-

Polyethylenoxid

- Bi:

-

Bismuth

- PVD:

-

Physical vapor deposition

- LTO:

-

Li4 Ti5 O12

- PET:

-

Polyethylenterephthalat

Nanomaterialien

- Anwendung von Titan in Energiematerialien

- 13 Arten von feuerfesten Materialien und ihre Anwendungen

- Materialien:Glas- und kohlenstofffaserverstärktes PP für die Automobilindustrie

- Synthese von reabsorptionsunterdrückten Typ-II/Typ-I-ZnSe/CdS/ZnS-Kern/Schale-Quantenpunkten und ihre Anwendung für Immunsorbent-Assays

- Einfache Synthese von auf MWNT verankerten SiO2@C-Nanopartikeln als Hochleistungsanodenmaterialien für Li-Ionen-Batterien

- Synthese und elektrochemische Eigenschaften von LiNi0.5Mn1.5O4 Kathodenmaterialien mit Cr3+ und F− Verbunddotierung für Lithium-Ionen-Batterien

- Herstellung von PPy-beschichteten MnO2-Hybrid-Mikromaterialien und ihre verbesserte zyklische Leistung als Anode für Lithium-Ionen-Batterien

- PCB-Materialien und Design für Hochspannung

- Verschiedene Energiearten und ihre Beispiele

- Widerstandsschweißelektroden für Ihre Anwendung