Entwicklung von zusammengesetzten Isogitterstrukturen mit innovativer Abscheidungstechnologie

Der Maschinenbauer COMEC (Chieti, Italien) hat mit Unterstützung der Verbundforschungs- und Entwicklungsorganisation CETMA (Brindisi, Italien) Verbund-Isogitter-Strukturen mit einer innovativen Abscheidungstechnologie hergestellt. Diese wurde im Rahmen des Forschungsprojekts „Studie innovativer Produkt- und Prozesslösungen basierend auf der industriellen Nutzung fortschrittlicher Materialien . entwickelt “ finanziert von der italienischen Region Abruzzen im Rahmen der „POR FESR Abruzzo 2014-2020“ Programm.

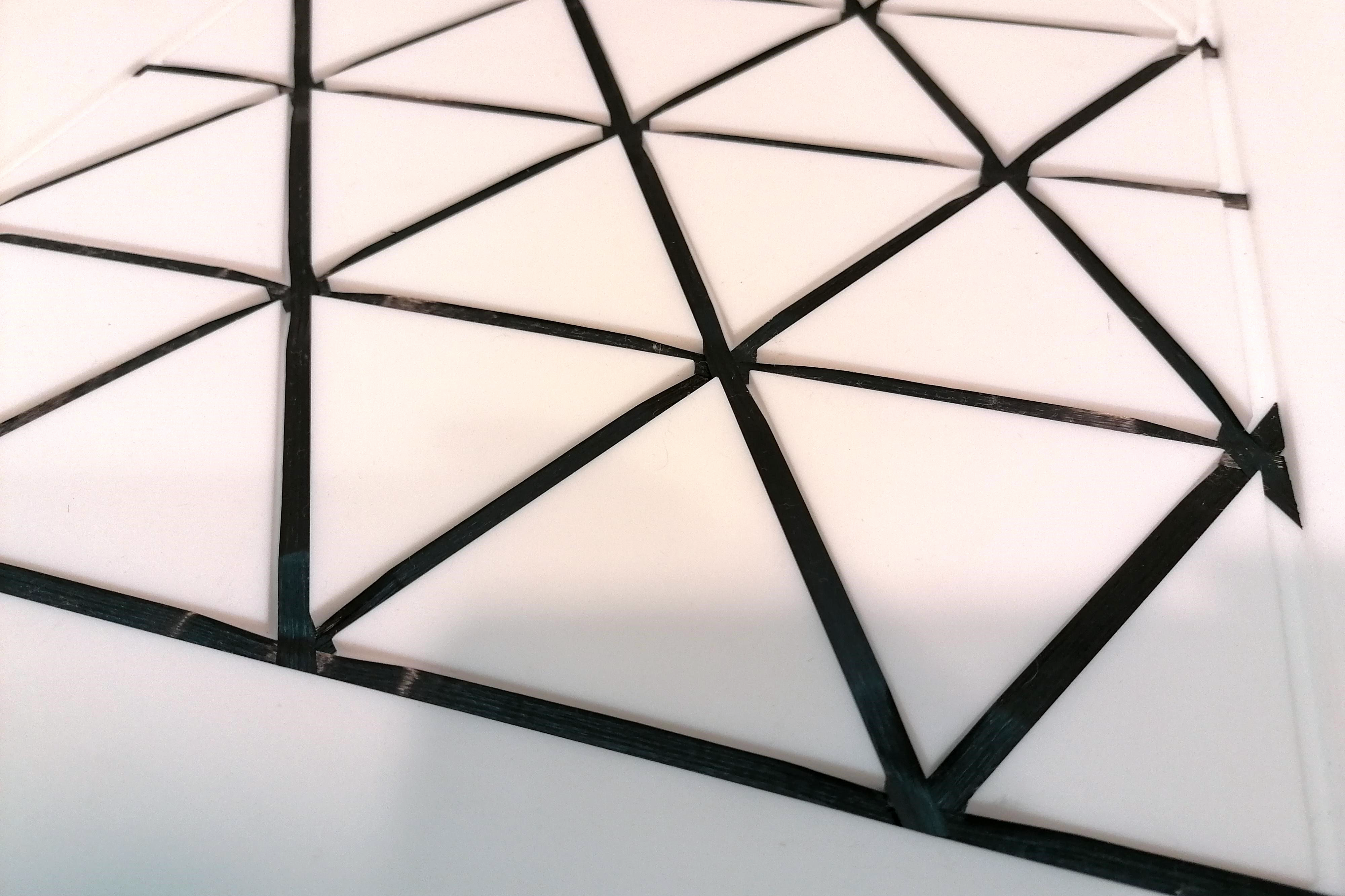

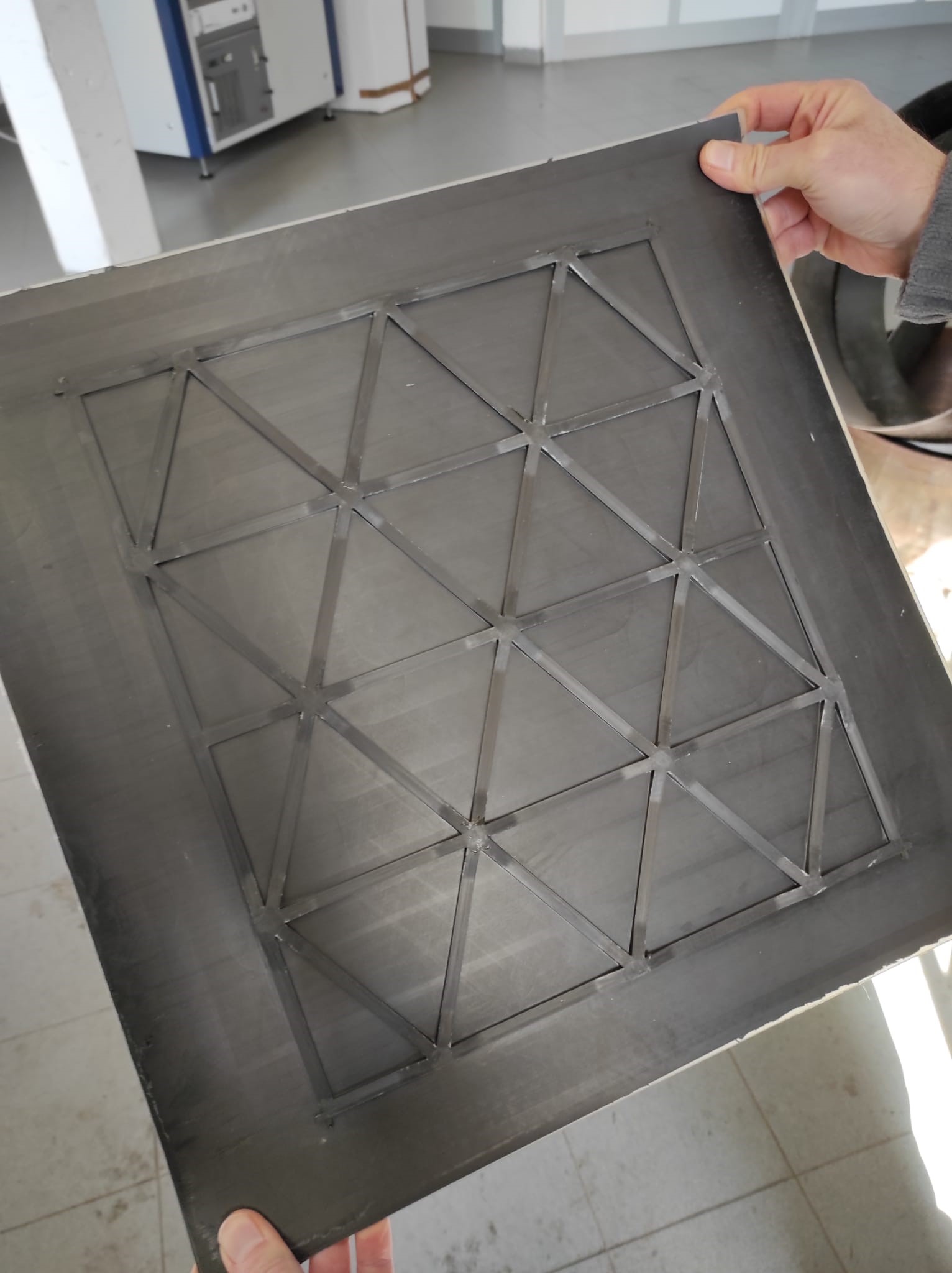

Isogitterstrukturen werden in einer Vielzahl von Anwendungen und Konfigurationen verwendet. Diese Strukturen bestehen typischerweise aus einer äußeren dünnen Haut, die integral mit einem Verstärkungsgitter verbunden ist. Die Wiederholung von Verstärkungselementen ermöglicht eine effiziente Lastverteilung und macht es weniger anfällig für Beschädigungen durch Stöße, Delamination und die Ausbreitung von Fehlern. Wenn das Gitter ein dreieckiges Muster hat, hat es ein mechanisches Verhalten ähnlich dem eines isotropen Materials. Der Entwurf einer Isogitterstruktur erfordert eine Hybridform bestehend aus einem äußeren Aluminiumteil und einer inneren Teflonform mit dem Aufdruck der Isogitterstruktur, auf der die Abscheidung der noch nicht verfestigten Towpreg-Materialien durchgeführt wird. Die Hybridform ist notwendig, um eine optimale Verdichtung des Towpreg-Layups zu erreichen – durch Ausnutzung des unterschiedlichen thermischen Ausdehnungskoeffizienten (CTE) von Teflon, während gleichzeitig eine steife äußere Aluminium-Containment-Struktur geboten wird.

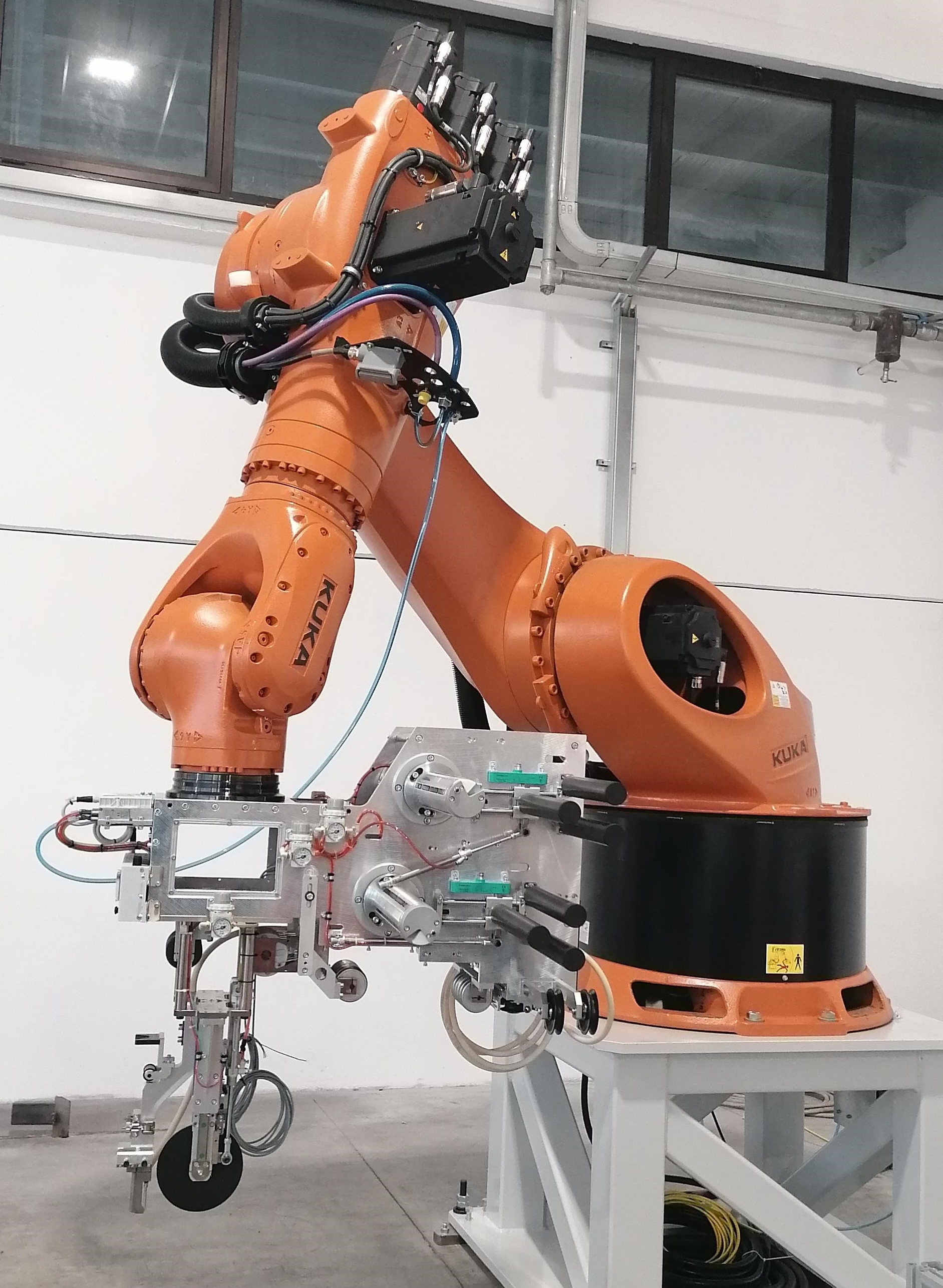

Die von COMEC entwickelte Beschichtungstechnologie besteht im Wesentlichen aus zwei Elementen, einem sechsachsigen Roboter und einem Towpreg-Beschichtungskopf. Die Lösung beinhaltet die Verwendung eines anthropomorphen Roboters mit sechs Freiheitsgraden, von denen drei dem Arm für Positionierungsvorgänge des mit dem Handgelenk verbundenen Abscheidungskopfes und drei dem Handgelenk selbst für die Ausrichtung des Kopfes zugeordnet sind. Die für den Beschichtungskopf vorgeschlagene Technologielösung führt trockenes Kabel ein, das dann über ein Inline-System mit Harz imprägniert wird. Die Imprägnierung erfolgt innerhalb des Auftragskopfes, indem eine Einheit integriert wird, die es ermöglicht, die Fasern vor Ort mit dem Harz zu benetzen. Die Inline-Imprägnieranlage senkt die Kosten – das Halbzeug kostet mehr als die hier verwendete Trockenarmierung und erfordert auch eine Tiefkühl-/Kühllagerung, die bei trockenen Fasermaterialien nicht erforderlich ist.

Das Ende des Abscheidungskopfes ist der letzte Bereich, den das Kabel vor der Abscheidung durchläuft. Das Werg aus der Ablegeöse wird imprägniert und auf der Oberfläche der Hybrid-Isogrid-Form abgelegt. Um eine gute Verdichtung der Verbundschichten zu gewährleisten, wird mit einer Walze ein entsprechender Druck auf das neu imprägnierte und positionierte Kabel ausgeübt.

Nach der Abscheidung der Towpreg-Schichten in der Teflonform führte CETMA den Konsolidierungsprozess mit der externen Aluminiumform in einer Heißpresse durch. Der Polymerisationszyklus hängt von dem für das Towpreg verwendeten Harz ab. In diesem Fall ist das Harz ein Epoxidharz und die vollständige Polymerisation erfordert eine Temperatur von 120°C.

Isogitterstrukturen aus Verbundwerkstoffen stellen eine potenziell attraktive Alternative zu Sandwichstrukturen dar, die in feindlichen Umgebungen verwendet werden. Ihre flexible Konfiguration ermöglicht leistungsstarke Anwendungen in einer Vielzahl von Branchen. Dank der Vielseitigkeit der von COMEC entwickelten Imprägniermaschine, die mit praktisch jeder Faser-Matrix-Kombination eingesetzt werden kann, lassen sich problemlos Isogitterstrukturen mit unterschiedlichen Verbundwerkstoffen herstellen.

CETMA freute sich, diese Entwicklung zu unterstützen, und das R&D-Team von COMEC würdigte die Beiträge von CETMA zu diesem Projekt:„Die Zusammenarbeit mit CETMA hat das Wachstum des Know-hows und die Konsolidierung einer immer stärkeren, auf Innovation ausgerichteten Partnerschaft ermöglicht.“

Harz

- Composite-3D-Druck:eine aufstrebende Technologie mit glänzender Zukunft

- IIoT-Edge-Entwicklung – Verwenden von WebSockets

- IIoT-Edge-Entwicklung – Verwenden von Modbus

- Ein Produktentwicklungsunternehmen, das 3D-Druck verwendet, um alles zu tun

- Ihr Leitfaden für Verbundwissenschaften und -technologie

- Magnetische Datenspeichertechnologie der nächsten Generation

- America Works – Ein innovativer Ansatz zur Personalentwicklung

- Konsortium sucht Lösungen für thermoplastische Kohlefaser-Verbundstrukturen

- Verbundwerkstoff + Metall:Hybridtechnologie mit Hohlprofil

- Zerstörungsfreie Bewertung von Strukturen mit transienter und Lock-in-Thermografie