Einteiliges One-Cure-Kohlefaserrad ist fahrbereit

Einteilig, eine Heilung. Die E2-Reihe von Verbundrädern von ESE verwendet Tailored Fiber Placement (TFP) und ein proprietäres Verfahren im Kompressionsharz-Transfer-Molding-Stil (RTM), um ein einteiliges Vollcarbon-Rad herzustellen. Quelle | ESE Carbon Co.

Kohlefaserräder bieten eine Reihe von Vorteilen, indem sie die Rotationsträgheit und die kombinierte Masse – die als ungefederte Masse bekannt – der Räder, der Aufhängung und anderer direkt verbundener Komponenten eines Fahrzeugs, die nicht von der Aufhängung getragen werden, reduzieren. Diese Reduzierung der Rotationsträgheit und der ungefederten Massen, die bis zu 50 % betragen kann, führt typischerweise zu einer schnelleren Beschleunigung mit weniger Kraftaufwand, einem kürzeren Bremsweg, einem verbesserten Handling durch besseren Kontakt mit der Straße (mechanischer Grip) und einem reduzierten Straßengeräusch.

Aber die Preisschilder von Kohlefaserrädern – sowohl Hybrid- als auch Vollverbundräder – haben sie für viele Verbraucher unerreichbar gehalten. Mit dem günstigsten Preis von mehr als 10.000 US-Dollar für einen Satz sind die Räder wahrscheinlich nur bei sehr hochwertigen Sportwagen und Luxusfahrzeugen zu finden. Mehrere Radhersteller erkennen jedoch das Marktpotenzial für ein preisgünstigeres Carbonrad und arbeiten an einer Lösung. Die Ansätze variieren von den verwendeten Materialien bis hin zur Art und Weise, wie Radkomponenten hergestellt und kombiniert werden. Einige kombinieren Kohlefaserkomponenten mit Aluminium für ein Hybridrad. Einige stellen Räder aus Prepreg her.

ESE Carbon Co. (ESE, Miami, Florida, U.S.) wurde 2011 mit dem Ziel gegründet, Carbonlaufräder für ein breiteres Segment der Autofahrer zugänglich zu machen. Das Unternehmen hat ein fünfachsiges CNC-Präzisionsbearbeitungsteam, fortschrittliche Fähigkeiten für strukturelle Verbundteile, maßgeschneiderte Faserplatzierungsmaschinen und Roboter zur Automatisierung der Produktion hinzugefügt. Das Unternehmen beabsichtigt, im kommenden Jahr seine E2-Produktlinie einteiliger, ausgehärteter All-Carbonfaser-Verbundwerkstoffräder auf den Markt zu bringen. Das Rad von ESE wiegt nur 17 Pfund und ist für eine Achslast von 3.850 Pfund ausgelegt, wodurch es Fahrzeuge bis zu einem zulässigen Gesamtgewicht von 6.800 Pfund tragen kann. Laut dem CEO von ESE, Carlos Hermida, würden herkömmliche Aluminiumräder, die das gleiche Gewicht bewältigen können, mehr als 30 Pfund wiegen.

Tiefe Schüssel. Das Fünf-Speichen-Design des E2 basiert auf einer universellen Sportästhetik. CW Foto | Scott Francis

Der E2 ist ein Fünfspeichen-Design, das auf einer universellen Sportästhetik mit einer konkaven, tiefen Schalenoptik basiert. Hermida sagt, das Unternehmen sei vom Design eines Porsche-Aluminiumrads inspiriert worden, das dann für Kohlefaser optimiert wurde. Das Rad verwendet ein Hochtemperatur-Epoxidsystem mit guter Klarheit und bietet kundenspezifische Finishlösungen, einschließlich klarem Glanz, klarem Matt und kundenspezifischen Farben.

Das Kohlefaserrad von ESE ist zu 80 % auf dem Weg zur Zertifizierung gemäß der bestehenden empfohlenen Praxis der Society of Automotive Engineers (SAE, Warrendale, Pennsylvania, USA), die für alle derzeit hergestellten Räder gilt, einschließlich Metallräder. Darüber hinaus sagt Hermida, dass das Unternehmen wahrscheinlich das erste einteilige Rad auf dem Markt nach einer neuen empfohlenen Praxis für Verbundräder, SAE J3204, zertifizieren lassen wird, die gerade von der SAE zur Veröffentlichung freigegeben wurde. Wie die von der SAE empfohlene Praxis des Metallrads befasst sich diese neue Empfehlung für Verbundräder mit der Haltbarkeit durch verschiedene Ermüdungs- und Aufpralltests. Es fügt auch neue Anforderungen hinzu, um Umweltauswirkungen zu berücksichtigen, die nur für Verbundwerkstoffe gelten. Dr. Michael Hayes, Vizepräsident für Produktentwicklung der ESE, war aktiv an der Task Force für diese neue empfohlene Praxis beteiligt, teilte Daten und stellte Prototypen für Entwicklungstests durch das SAE-Komitee bereit. Intern arbeitet das Engineering-Team von ESE daran, dass die Leistung von E2 die minimalen SAE-Empfehlungen übertrifft. Jahrelange Prototypentests und physikbasierte Simulationen haben zum aktuellen E2-Design geführt.

„Die SAE-Arbeitsgruppe hat jahrelang daran gearbeitet, die Verbundrad-Praxis zu entwickeln“, sagt Hermida. „Viele unserer Testdaten und unser Wissen wurden mit SAE geteilt, um die Praxis bis zur Ziellinie zu bringen, und obwohl die neue SAE-Praxis strenger sein wird als die aktuellen Radpraktiken, begrüßen wir sie im Namen der Verbrauchersicherheit.“

Maßgeschneiderte Faserplatzierung. Das Kohlefaserrad von ESE wird mit der Tailored Fiber Placement Technology (TFP) der ZSK Stickmaschinen GmbH hergestellt. Quelle | ESE Carbon Co.

Umsatz zu einer maßgeschneiderten Faserplatzierung

Das Rad von ESE wird mit der Tailored Fiber Placement Technology (TFP) hergestellt, die nach Angaben des Unternehmens eine schnelle Massenfertigung von Kohlefaserkomponenten mit guten mechanischen Eigenschaften ermöglicht. TFP funktioniert, indem es Faserbündel anordnet, sie dort positioniert, wo sie für die strukturelle Leistung benötigt werden, und sie auf einer kompatiblen Basisschicht in Position näht. Das Verfahren wird anstelle des herkömmlichen Ansatzes verwendet, gewebte Stoffe in eine erforderliche Form zu schneiden. ESE verwendet Kohlefaserkabel in Industriequalität von Hyosung Advanced Materials (Seoul, Südkorea) und TFP-Technologie von ZSK Stickmaschinen GmbH (ZSK, Krefeld, Deutschland) zum Nähen Lagen, wodurch Vorformen mit nahezu der Nettoform erzeugt werden.

„Durch die Steuerung des Pfads des Wergmaterials beim Nähen in die gewünschte Geometrie wird das Material nur dort platziert, wo es im endgültigen Vorformling benötigt wird“, erklärt Topher Anderson Ph.D., Leiter der technischen Stickereianwendung bei ZSK. „Stoffbereiche, die im klassischen Laminatdesign ausgeschnitten werden müssten, bleiben einfach ungenäht. Dieser Prozess reduziert sowohl den anfänglichen Abfall, der beim Zuschneiden von gewebten Stoffen anfällt, als auch den Nachbearbeitungsabfall aufgrund der Fähigkeit, sich an komplexe Geometrien anzupassen.“

ESE arbeitete ursprünglich mit traditionellen Kohlefasergeweben, bevor es zu TFP überging, und behauptet, dass die Technologie es dem Unternehmen ermöglicht hat, die Lagen um bis zu 50 % zu reduzieren, wodurch ein vereinfachter Layup-Prozess und eine Minimierung des Abfalls geschaffen werden. Laut Hermida wurde der Kohlefaserabfall von rund 40 % bei herkömmlichen Kohlefasergeweben durch den Einsatz von TFP auf weniger als 10 % reduziert. Darüber hinaus hat die Technologie zu einer verbesserten Layup-Qualität, einer optimierten Faserorientierung und einer erhöhten Designflexibilität geführt.

Zug für die Luft- und Raumfahrt. ESE verwendet für den E2 Kohlefaserkabel von Hyosung Advanced Materials. Quelle | ESE Carbon Co.

„Unsere Speichen sind stark gekrümmt, was die Lagen komplizierter macht. Bei herkömmlichen Geweben ist die Ausrichtung Ihrer Kohlefaserlagen begrenzt“, erklärt Hermida. „Mit TFP gibt es eine nahezu unbegrenzte Möglichkeit, gerade oder gebogene Muster in jede Richtung zu erstellen, sodass Sie Lagen entwerfen können, die optimiert sind, um Lasten und Belastungen effektiver zu bewältigen, als dies mit herkömmlichen Stoffen möglich ist.“

Eine der bedeutendsten Kosteneinsparungen für das Rad von ESE ergibt sich aus diesen Layup-Verbesserungen. Hermida sagt, dass Layup vor der Umstellung auf TFP ein Produktionsengpass für das Unternehmen war. Er behauptet, dass die Reduzierung der Lagen die Effizienz verbessert und die Einlegezeit um fast 50 % verkürzt. Jeden Tag können mehr Teile pro Form hergestellt werden, was sich positiv auf die Gesamtinvestition von Zeit, Arbeit und Ausrüstung pro Rad auswirkt.

Insgesamt hat TFP laut ESE seinen Prozess vereinfacht und zu einer verbesserten Skalierbarkeit beigetragen. Hermida sagt, dass die Konsolidierung der Lieferkette durch den Kauf von Werg im Gegensatz zu Stoff einen zusätzlichen Kostenvorteil bietet.

Weitere Informationen zu Tailored Fiber Placement (TFP):

- Tailored Fiber Placement:Bestes Metall in der Massenproduktion

- Variable-Axial-Verbundwerkstoffe eröffnen den Weg zu leichteren Verbundstrukturen

- Preforming wird industriell:Teil 2

All-infundiertes One-Cure-Kohlefaserrad

Bremswärme. Laut ESE Carbon hat Araldite von Huntsman verbesserte Produktionsraten und eine erhöhte Felgenfestigkeit, selbst bei den erhöhten Temperaturen, denen Räder beim Bremsen ausgesetzt sind. CW Foto | Scott Francis

Zusätzlich zu seinen Investitionen in die TFP-Technologie entfernt sich ESE von der Autoklavenverarbeitung für sein Rad, da es auf verbesserte Produktionsraten drängt. Der E2 wird durch ein proprietäres Kompressions-Resin-Transfer-Molding-Verfahren (RTM) unter Verwendung von . hergestellt kundenspezifische Pressen, die vom Engineering-Team von ESE entwickelt wurden. Hermida sagt, dass es eine Herausforderung war, ein all-infundiertes One-Cure-Rad zu erreichen. Ein wichtiger Bestandteil dabei war die Auswahl des richtigen Harzsystems.

„Wir brauchten eine niedrigviskose, hohe Tg [Glasübergangstemperatur], hochklares, schnell härtendes System mit robusten Eigenschaften“, sagt Hermida.

Das Unternehmen entschied sich für Araldite von Huntsman Advanced Materials (The Woodlands, Texas, USA) für sein Epoxidharzsystem. Laut Huntsman bietet das System eine niedrige Viskosität für höhere Einspritzgeschwindigkeiten, Faserbenetzung und einfache Verarbeitung sowie Flexibilität zur Anpassung an unterschiedliche Werkzeugbedingungen und Zykluszeiten. Mit Araldite ist ESE in der Lage, die Produktionsrate zu steigern und die Felgenfestigkeit zu erhöhen, selbst bei erhöhten Temperaturen, denen die Räder beim Bremsen ausgesetzt sind.

Araldite kombiniert verbesserte Dehnung und höhere Bruchzähigkeit im Vergleich zu herkömmlichen Epoxidharzen mit einem hohen Tg bis 200°C.

„Aufgrund der erzeugten Bremswärme ist dies eine kritische Komponente“, sagt Hermida.

Um die Zeit in der Form zu verkürzen, bietet das System eine Härtung bei mittleren Temperaturen innerhalb der Form, gefolgt von einer optionalen Nachhärtung bei erhöhten Temperaturen außerhalb der Form. Das Ergebnis ist eine leichte Verbundfelge mit guter Ermüdungsbeständigkeit, die der Schlüssel zur Haltbarkeit von Rädern ist, die während des Fahrzeugbetriebs wiederholten Belastungen ausgesetzt sind.

Die technischen Vertreter von Huntsman arbeiteten mit dem Engineering-Team von ESE zusammen, um herauszufinden, welches Epoxidharzsystem ihren Produktionsanforderungen entspricht, sowie die idealen Komponentenverhältnisse, um eine Lebensdauer zu erreichen, die für das Einspritzen mehrerer Radformen ausreicht, bevor das Epoxid zu gelieren beginnt. Darüber hinaus stellte das Unternehmen computergenerierte, prädiktive Heilungsmodellierungsanalysen und Labortests bereit, um die Entwicklungsbemühungen von ESE zu unterstützen.

Das Verbundrad dreht sich weiter

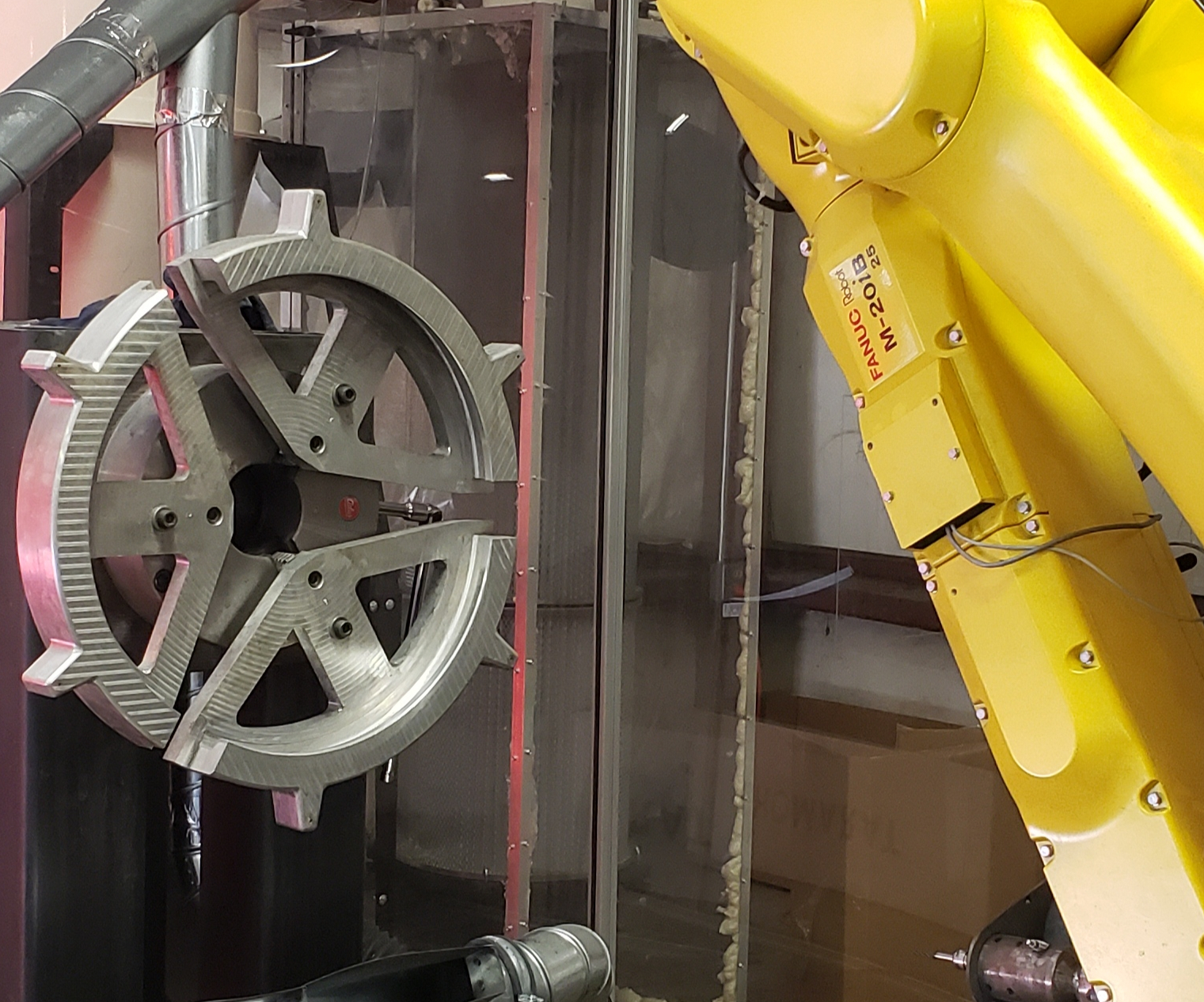

Automatisierung. ESE arbeitet daran, die Automatisierung von Aufgaben wie Trimmen, Pick-and-Place-Automatisierung und Preforming voranzutreiben. Quelle | ESE Carbon Co.

ESE wird im ersten Quartal 2020 mit Straßenerprobungen beginnen. Die Lieferung von Aftermarket-Rädern wird später im Jahr 2020 erwartet und ESE gibt an, Gespräche mit OEMs aufgenommen zu haben. Mit dem E2, der kurz vor seinem Debüt auf dem Markt steht, stellt sich die Frage nach den Kosten. Die meisten der heute auf dem Markt erhältlichen Kohlefaserräder kosten ungefähr die Kosten einiger erschwinglicher Autos.

„Die Herstellung von Kohlefaserrädern ist in vielerlei Hinsicht einzigartig; Während uns die aktuellen Automatisierungstechnologien zugute kommen, ist noch ein großer Teil der Anpassung und Entwicklung der Automatisierung erforderlich, um die von uns gewünschten Radpreispunkte zu erreichen“, sagt Hermida.

Mit der Einführung von TFP macht ESE Fortschritte bei der Automatisierung seines Prozesses. Hermida sagt, dass das Unternehmen auch in der Lage war, die Nachbearbeitung des Rades zu automatisieren, und das Unternehmen arbeitet derzeit daran, seine Automatisierung von Aufgaben wie Trimmen, robotergesteuertem Pick-and-Place-Layup und Preforming voranzutreiben.

„Es kommt darauf an, dass ESE Carbonräder möglich macht“, sagt Daniel Canavan, Vice President of Business Development bei ESE. „Wir arbeiten eifrig daran, einen Punkt zu erreichen, an dem Kohlefasertechnologien auf die größere Bevölkerung angewendet werden können.“

Das E2 von ESE soll mehr sein als nur ein wettbewerbsfähiges Rad auf dem Markt. Das ursprüngliche Ziel ist es, einen Satz von vier Rädern für weniger als $ anzubieten 9.900. Auch wenn dies immer noch teuer klingen mag, ist es definitiv ein Schritt in die richtige Richtung, und Hermida sagt, dass die Automatisierungsprojekte des Unternehmens dazu beitragen werden, die Kosten zu senken, um über den Luxus-/Leistungsmarkt hinauszugehen.

„Unsere Ambitionen gehen weit darüber hinaus“, sagt Hermida. „Das ist nur ein Ausgangspunkt. Unser Ziel ist es, Preise festzulegen, die in Schlagdistanz zu geschmiedeten Aluminiumrädern liegen.“ Vergleichbare geschmiedete Aluminiumräder kosten zwischen 5.000 und 7.000 US-Dollar.

„Wir sehen ein größeres Bild davon, dies in der Massenproduktion zu tun“, sagt Canavan. „Wir denken an Elektrofahrzeuge und andere Märkte, in denen wir die Effizienz teilen und [Benutzer] die Vorteile ungefederter Massen erleben können – Leistung, Geschwindigkeit und Sicherheit. Diese Technologie bietet so viele Vorteile, bei denen wir wirklich einen Unterschied machen können.“

Harz

- Spinnrad

- Riesenrad

- Kohlenstofffasern

- Schleifscheibe

- 3 Vorteile einer Kohlefaser-Uhr

- 5 überraschende Kohlefaserprodukte

- Kohlefaserverstärkter Kunststoff (CFK)

- 2022 Rolls-Royce Black Badge Ghost Black wird mit Carbonfaser-Felgen geliefert

- Ein genauerer Blick auf die Corvette C8 Z06 | Bietet Carbon-Laufräder als Option

- Verbundstoffrecycling – keine Ausreden mehr