Die besten Möglichkeiten, Einfallstellen beim Spritzgießen zu verhindern und zu beheben

Spritzguss ist ein hervorragendes Herstellungsverfahren für die Herstellung ästhetischer Rapid Prototyping- und Kunststoffproduktionsteile. Aber wenn kein strenges Kontrollsystem für den Produktionsprozess vorhanden ist, kann es zu Fehlern in den Kunststoffformteilen kommen, wie z. B. Einfallstellen.

Was ist also eine Einfallstelle beim Spritzgießen? Warum kommt es dazu und wie verhindern Sie das als Hersteller? Lesen Sie weiter, während wir Ihnen Antworten auf diese Fragen und wichtige Dinge geben, die Sie über Einfallstellen wissen müssen.

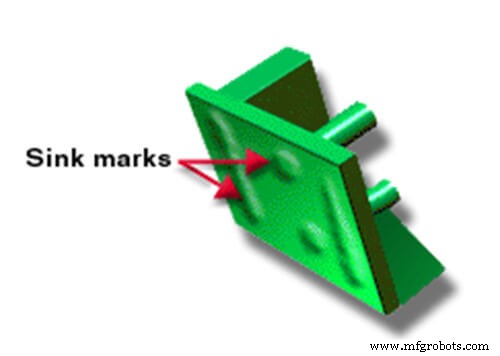

Was sind Einfallstellen beim Spritzgießen?

Einfallstellen sind Defekte auf der Oberfläche von Spritzgussteilen mit Schwankungen in der Wandstärke . Mit anderen Worten, Einfallstellen treten beim Spritzgießen an dickeren Abschnitten von Formteilen auf und dieser Fehler sieht eher aus wie ein Grübchen oder eine Rille auf seiner Oberfläche. Wenn ein Abschnitt eines Produkts dicker ist, bedeutet dies, dass er mehr Teile enthält. Außerdem verlängern diese dickeren Bereiche ihre Abkühlzeit. Im Gegensatz dazu kühlt der äußere Teil des Kunststoffteils, der mit dem Formstahl in Kontakt kommt, oft sehr schnell ab.

Folglich verursacht dieser Unterschied in der Kühlzeit zwischen dem äußeren Teil des Formteils und seinem Inneren den Defekt. Wie? Wenn die Moleküle im dickeren Teil des Prototyps abzukühlen beginnen, ziehen sie sich zusammen, was dazu führt, dass sich der äußere Teil einzieht und eine Einfallstelle verursacht. Wenn der äußere Teil jedoch stark genug ist, verursacht diese Kontraktion stattdessen eine Leere.

Der Sichtbarkeitsgrad einer Spüle hängt von ihrer Tiefe, der Farbe des Produkts und seiner Textur ab. Es ist jedoch wichtig zu beachten, dass aufgrund ihrer Fähigkeit, Licht in verschiedene Richtungen zu reflektieren, oft kleine Einfallstellen sichtbar sind.

Ursachen und Abhilfen von Einfallstellen beim Spritzgießen

Bei der Herstellung von Teilen durch Spritzgießen wird geschmolzenes Material in eine Form gespritzt. Innerhalb der Form erstarrt das Material zu den gewünschten Teilen. Anschließend erfolgt der Auswurf.

Einfallstellen beim Spritzgießen treten häufig auf, wenn die Dicke des in die Form eingespritzten Teils zu groß für das verwendete Harz ist. Es gibt jedoch noch andere Ursachen für Einfallstellen. Lassen Sie uns nun untersuchen, was sie verursacht und wie Einfallstellen beim Spritzgießen reduziert werden können.

Einfallstellen Ursache 1:Falsche Schmelztemperatur

Die Verwendung einer falschen Temperatur beim Schmelzen eines Harzes kann zu Einfallstellen auf der Oberfläche des fertigen Kunststoffs führen. Die Einfallstellen sind häufig auf die niedrige Temperatur des Einsatzes zurückzuführen, und wenn dies der Fall ist, können diese Probleme durch Erhöhen der Temperatur behoben werden.

Um dies zu vermeiden, stellen Sie das Schmelzharz innerhalb des vom Hersteller empfohlenen Temperaturbereichs ein. Überprüfen Sie vor dem Einspritzen des Harzes in die Form die Schmelztemperatur.

Einfallstellen Ursache 2:Niedrige Pack- und Haltezeit

Eine zu kurze Verpackungs- und Haltezeit kann auch zu Einsinkungen auf den Produktoberflächen führen. Idealerweise sollte die Pack- und Haltezeit lang sein. Dies stellt eine ordnungsgemäße Abdichtung des Teilangusses sicher, wodurch das Eintreten und Austreten von Kunstharz aus dem Formhohlraum verhindert wird. Wenn die Anschnittversiegelung nicht richtig erfolgt, tritt das Kunstharz beim Ruhen aus dem Hohlraum aus.

Um Einfallstellen zu vermeiden, halten Sie es lange genug, um sicherzustellen, dass sich der Anschnitt nach dem Füllen der Form verfestigt. Dies würde dazu beitragen, zu verhindern, dass geschmolzenes Material aus der Form austritt, wodurch Einsinkungen verhindert werden. Mit anderen Worten, wenn eine Markierung oder Vertiefung in der Nähe des Anschnitts auftritt, hilft eine Verlängerung der Pack- und Haltezeit, sie zu beseitigen.

Einfallstellen Ursache 3:Unsachgemäßer Pack- oder Haltedruck

Eine falsche Verteilung des Haltedrucks ist ein weiterer Grund für das Auftreten von Einsinkungen auf Formteilen. Das heißt, das Anwenden des richtigen Verpackungsdrucks auf verschiedene Teile des Produkts würde dazu beitragen, es in Form zu halten.

Um Einfallstellen oder Schrumpfung zu vermeiden, liegt ein typischer Formhohlraumdruck zwischen 8000 und 15.000 psi. Als Regel gilt dabei, dass der Pack- oder Nachdruck 50-70 % des Spritzdrucks betragen sollte.

Der beste Weg, um Druck auszuüben, ist das Messen der Dicke. Folglich erfordern dicke Formabschnitte mehr Kunststoff und Druck als weniger dicke Abschnitte, um die Form beizubehalten.

Da dieser Defekt durch Schrumpfung entsteht, wenn sich Material wie das Kunststoffharz in dicken Bereichen während des Trocknens zusammenzieht, könnte es helfen, genügend Kunststoff mit dem richtigen Druck in dicke Bereiche zu bringen, um ihn zu beseitigen.

Einfallstellen Ursache 4:Hohe Werkzeugtemperatur

Nichteinhaltung der empfohlenen Formtemperaturen (die zwischen 80-120 o liegen Celsius) könnte zu dieser Depression führen. Eine zu hohe Temperatureinstellung könnte verhindern, dass der Anguss richtig und rechtzeitig dichtet. Um dies zu beheben, verwenden Sie den korrekten Temperaturbereich der Form und stellen Sie gleichzeitig die korrekte Installation sicher.

Nachfolgend finden Sie die empfohlene Spritzgießtemperatur für gängige Kunststoffe:

| Kunststoff | Spritzgusstemperatur (C°) | Formtemperatur (C°) |

| LDPE | 160-260 | 50-70 |

| POM | 200-210 | >90 |

| ABS | 210-275 | 50-90 |

| PP | 250-270 | 50-75 |

| PS | 180-280 | 10-40 |

| PVC-starr | 180-210 | 30-50 |

| PVC-weich | 170-200 | 15-50 |

| HDPE | 260-300 | 30-70 |

| PC | 280-320 | 80-100 |

| TPR | 120-250 | 50-70 |

| PA66 | 260-290 | 70-120 |

| PMMA | 210-240 | 50-70 |

| PA6 | 240-260 | 70-120 |

Einfallstellen Ursache 5:Falsche Teilegeometrie

Unsachgemäße Teilegeometrien und Formkonstruktionen können ebenfalls dazu führen, dass sich diese Vertiefungen bilden. Es ist wichtig zu beachten, dass die Rippen und Buckel die häufigsten Bereiche sind, in denen Einfallstellen auftreten. Nachfolgend finden Sie einige Möglichkeiten zur Behebung von Spritzgussfehlern verursacht durch Geometrie.

Rippe und Wandstärke ausgleichen

Die Schaffung eines Gleichgewichts zwischen Rippen- und Wanddicke würde dazu beitragen, die Tendenz zur Bildung dieser Markierungen zu verringern. Vermeiden Sie es, die Höhe der Rippe auf die Dicke der Wand zu erhöhen. Denn dies könnte zu einer Erhöhung der Anzahl von Verzerrungen oder Defekten auf dem Kunststoff führen.

Beachten Sie auch, dass geschmolzener Kunststoff, wie andere Flüssigkeiten, mit wenig oder keinem Widerstand den Weg entlang fließt. Weniger dicke Stellen würden sich daher beim Kunststoffspritzen zuerst auffüllen. Nachdem dieser Abschnitt voll ist, beginnt der geschmolzene Kunststoff, den Rippenabschnitt zu füllen.

Verwenden Sie eine allmähliche 7-Grad-Neigung am Fuß der Rippe

Um Verzerrungen und Fehler zu minimieren, ist es notwendig, eine allmähliche Neigung von 7 Grad an der Basis der Rippe einzubauen. Die Verwendung dieser Neigungsmethode funktioniert nur, wenn sich das Tor in der Nähe des Bereichs befindet. Diese Neigung trägt dazu bei, dass das in die Form eingespritzte geschmolzene Material allmählich ansteigt, wodurch Fehler und Verzerrungen auf der Oberfläche verhindert werden.

Chefdesign

Bei der Gestaltung eines Vorsprungs, bei dem der Reifen minimalen Belastungen ausgesetzt ist, sollte der Außendurchmesser doppelt so groß sein wie der Innendurchmesser. Diese Art von Nabendesign würde dazu beitragen, Einfallstellen zu reduzieren. Wenn andererseits der Nabenring bei stärkerer Belastung stark beansprucht werden würde, sollte der Außendurchmesser das Zweieinhalbfache des Innendurchmessers betragen.

Der dünnere Basisbereich um den Boss

Vermeiden Sie am besten, den Basisbereich um den Boss herum auszudünnen. Diese heute übliche Praxis macht die Konstruktion schwach. Infolgedessen würde der Vorsprung starke Rippen zur Unterstützung benötigen, die folglich den Materialfluss während des Einspritzens unterbrechen, was zu Einfallstellen im Kunststoff führt.

Kleines Düsenloch

Wenn die Düse verstopft oder das Düsenloch der Spritzgießmaschine klein ist, kann Druckmangel zu Einfallstellen auf dem Kunststoff führen. Daher ist der beste Weg, diese Art von Fehlern auf Kunststoff zu vermeiden, die Düse der Spritzgießmaschine zu reinigen oder auszutauschen, um die ideale Spritzgeschwindigkeit zu erhalten.

DFM hilft, Einfallstellen beim Kunststoffspritzguss zu vermeiden

Design for Manufacturing oder Herstellbarkeit beinhaltet das Design einer Komponente oder eines Teils, sodass es einfacher ist, mehr von diesem Teil zu produzieren. Dieser Prozess umfasst eine Reihe von Designrichtlinien, die die Industrie für eine bessere Fertigung und Teilekonstruktion empfiehlt.

Die Anwendung von Design für die Herstellbarkeit in der Designphase trägt dazu bei, Einfallstellen bei Formteilen zu vermeiden. Diese Herstellungsphase ist auch der ideale Zeitpunkt, um diese Mängel zu beheben, da dies mit minimalen Kosten geschieht. Außerdem beinhaltet dieser Prozess die Verwendung von spezialisierten Formströmungssimulationsprogrammen. Ziel der Verwendung dieses Programms ist es, den Prozess des Spritzgießens zu simulieren. Diese in 3D durchgeführte Simulation zeigt Strömung, Verzug, Wärmefluss und Details der gesamten Form.

Während der Simulation überprüfen die Ingenieure, die das Projekt betreuen, anhand einer Checkliste Probleme mit dem Design, einschließlich Einfallstellen. Wenn es Probleme gibt, nehmen sie die notwendigen Änderungen am Design vor, einschließlich des verwendeten Materials und der verwendeten Form. Sie wiederholen diesen Vorgang, bis die Checkliste abgeschlossen und Probleme beseitigt sind.

Das allgemeine Ziel von DFM ist es, Produkte mit minimalen Fehlern herzustellen und die Produktqualität für eine optimale Verbraucherzufriedenheit zu steigern. Außerdem sollten Sie diesen Designleitfaden für Spritzguss nicht befolgen bei der Produktion von Kunststoffteilen führt oft zu vermeidbaren Kosten durch Formänderungen und -umbauten.

RapidDirect – Ihr bester Spritzgusspartner

Suchen Sie nach dem besten Ort, um Ihre Spritzgussdienstleistungen zu erhalten? ohne Einfallstellen? Denken Sie an RapidDirect! Wir bieten die beste Qualität sowohl beim Prototyping als auch bei der Serienfertigung.

Darüber hinaus bieten wir unseren Kunden eine kostenlose DFM-Analyse an, um sicherzustellen, dass Fehler wie Einfallstellen das Erscheinungsbild Ihres Produkts nicht beeinträchtigen.

Wir sind große Fans von Perfektion, weshalb wir alle DFM-Standardrichtlinien befolgen, um sicherzustellen, dass Ihre Produktteile mehr als perfekt sind. Also, worauf wartest Du? Besuchen Sie RapidDirect noch heute, um Ihr Projekt anzukurbeln.

Häufig gestellte Fragen

Was verursacht Hohlräume beim Spritzgießen?Hohlräume treten auf, wenn es einen Unterschied in der Abkühlrate zwischen dem äußeren und dem inneren Teil gibt, insbesondere wenn die äußere Schicht des Produkts vor der inneren Schicht abkühlt. Dieser Unterschied führt dazu, dass die innere Schicht schrumpft, sich von der anderen Schicht löst und dadurch einen Hohlraum bildet.

Wie verhindern Sie Einfallstellen und Fehlstellen?

Die wichtigsten Methoden zur Vermeidung von Einsinkungen und Hohlräumen in einem Entwurf sind:

a. Stellen Sie sicher, dass die Schmelztemperatur optimal ist.

b. Stellen Sie sicher, dass der Pack- und Haltedruck ideal ist.

c. Vermeiden Sie eine zu hohe Werkzeugtemperatur.

d. Stellen Sie die Verwendung des richtigen Materials und Formdesigns sicher.

Im Folgenden finden Sie Möglichkeiten, wie Sie Fließlinien entfernen und verhindern können.

a. Erhöhen Sie die Einspritzgeschwindigkeit, den Druck oder die Temperatur des Materials.

b. Bei zunehmender Wandstärke die Ecken der Form in diesen Bereichen abrunden.

c. Sorgen Sie für einen guten Abstand zwischen Formanschnitt und Formkühlmittel.

d. Erhöhen Sie die Strömungsgeschwindigkeit, indem Sie den Düsendurchmesser vergrößern.

Schlussfolgerung

Zu wissen, was Einfallstellen verursacht, ist der erste Schritt, um sie zu verhindern und zu beheben. Es gibt viele Gründe für das Auftreten von Einfallstellen, von Haltezeit und Druck bis hin zu Formtemperatur und Schmelztemperatur. Eine Möglichkeit, zu verhindern, dass diese Vertiefung Ihre Formteile verformt, ist der Einsatz von DFM in der Fertigung.

Wenn Sie nach einem idealen Unternehmen für Ihre Spritzgussanforderungen zu einem erschwinglichen Preis suchen, denken Sie auch an RapidDirect.

Harz

- Spritzgussteil-Design Teil 2:Einfallstellen

- Vor- und Nachteile des Duroplast-Spritzgießens

- Hochviskoses PEEK für Spritzguss und Extrusion

- PPSU für Spritzstreck- und Extrusionsblasformen und Spritzgießen von Flaschen

- PHA-basierte Harze für Blasfolien, Spritzguss und Thermoformen

- Best of…Best Practices im Spritzguss

- 8 Möglichkeiten, Ausfallzeiten zu vermeiden und trotzdem Geld zu sparen

- Was sind Spritzgussfehler und wie lassen sie sich vermeiden:10 Fehler bei Kunststoffteilen

- Beste Kunststoff-Spritzgussmaterialien

- Effiziente und kostengünstige Kunststoffspritzguss-Services