4 Herausforderungen der additiven Fertigung, die mit Software gelöst werden können

Wenn es um die Einführung der additiven Fertigung geht, werden die meisten Unternehmen feststellen, dass es nicht nur darum geht, einfach eine Maschine zu kaufen und sofort Teile zu produzieren.

Bei allen Vorteilen des 3D-Drucks bedeutet die erfolgreiche Implementierung der Technologie eine Reihe von Faktoren zu berücksichtigen. Welche Designtools werden verwendet? Wie stellen Sie einen reibungslosen Workflow-Management-Prozess sicher? Und wie sieht es mit der Sicherheit aus?

Der Versuch, Antworten auf all diese Fragen zu finden, kann für Unternehmen, die den 3D-Druck für Zwecke jenseits des Rapid Prototyping einsetzen möchten, manchmal entmutigend sein. Glücklicherweise sind Softwarelösungen entstanden, die dabei helfen, diese Herausforderungen in den verschiedenen Phasen des AM-Workflows zu lösen. Diese Lösungen ermöglichen es dem 3D-Druck, seine Grenzen zu überschreiten und zu einer wirklich digitalen Fertigungstechnologie zu werden.

Im Folgenden untersuchen wir, wie verschiedene Software derzeit dazu beiträgt, vier zentrale Herausforderungen zu bewältigen, denen sich viele Unternehmen bei der ersten Implementierung von AM gegenübersehen.

1. Design für Additiv

Die additive Fertigung erweitert die Grenzen des Machbaren im Industriedesign. In Verbindung mit 3D-Drucktechnologien helfen fortschrittliche Konstruktionswerkzeuge wie topologische Optimierung und generative Konstruktionssoftware, konventionelle Konstruktionsbeschränkungen zu überwinden und neue Möglichkeiten wie Gitterstrukturen und Teilekonsolidierung zu eröffnen.

Dennoch bleibt die additive Konstruktion für viele Ingenieure eine Herausforderung.

Ein Grund dafür ist die Tendenz, Design für AM durch die Linse der traditionellen Fertigung zu betrachten. Die einfache Anwendung traditioneller Designansätze auf die additive Fertigung wird jedoch nicht funktionieren, da die Anforderungen für jeden sehr unterschiedlich sind.

Beim Design für AM müssen viele Überlegungen berücksichtigt werden, darunter Stützstrukturen (wie viele? Wo sollten sie sich befinden?) und die Ausrichtung der Teile, um nur einige zu nennen. Probleme, die bei diesen und anderen Designelementen auftreten, können zu weiteren Ineffizienzen während der Produktions- und Nachbearbeitungsphasen führen.

Nehmen Sie als Beispiel Stützstrukturen. Stützen werden verwendet, um Probleme wie Verzerrung und Kollabieren innerhalb eines Teils zu vermeiden. Gerade beim Metall-3D-Druck sind Stützen praktisch immer eine wichtige Ergänzung des Konstruktionsprozesses.

Es ist hilfreich, die Anzahl der Stützstrukturen beim Design für AM zu minimieren, da dies dazu beiträgt, die Druck- und Nachbearbeitungszeit sowie den Materialverbrauch zu reduzieren. Eine Möglichkeit, die Anzahl der Stützen zu reduzieren, besteht darin, ein Teil so umzugestalten, dass es so wenig Stützen wie möglich benötigt. Die Umgestaltung eines Teils, um Stützen zu eliminieren oder in das Produkt selbst zu integrieren, kann jedoch sehr zeitaufwändig sein, wenn es manuell durchgeführt wird.

Um den Prozess etwas zu vereinfachen, bieten Lösungen wie Autodesk, Additive Works und Materialise Möglichkeiten zur Automatisierung der Support-Erstellung mithilfe von Software.

Zum Beispiel bietet Materialises e- Die Stage for Metal-Software kann automatisch Stützstrukturen für Metallkomponenten generieren. Nach Angaben des Unternehmens können Designer die Zeit für die Generierung von Supports um 90 % reduzieren. Die resultierenden Stützen sind dünn und leicht zu entfernen und können die Zeit, die für das Entfernen von Metallstützen aufgewendet wird, angeblich um 50 % reduzieren.

Das Finden der richtigen Teileausrichtung ist eine weitere häufige Herausforderung während des Konstruktions- und Bauvorbereitungsprozesses.

Die richtige Ausrichtung und Verschachtelung (optimale Anordnung der Teile auf der Bauplattform) hat den Vorteil, eine Kombination aus bestmöglicher Druckzeit, Oberflächenqualität und Materialverbrauch zu erzielen.

Es gibt auch Softwarelösungen, die entwickelt wurden, um bei der Vorbereitung eines Druckaufbaus für den Druck zu helfen (auch bekannt als "Buildvorbereitung").

Tools zur Buildvorbereitung ermöglichen es Benutzern, 3D-Designs zu optimieren und für den Druck vorzubereiten. Ingenieure können Werkzeuge zur Bauvorbereitung verwenden, um die optimale Ausrichtung und Position des Teils auf der Bauplatte festzulegen, Druckparameter festzulegen und Konstruktionsprobleme vor dem Drucken zu identifizieren.

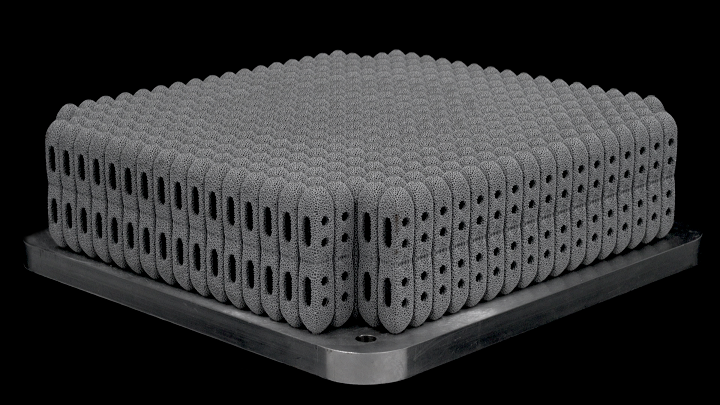

Die oben genannten Unternehmen bieten Build-Vorbereitungsfunktionen als Teil ihres Design- und CAD-Angebots an. Darüber hinaus stammt ein neuartiges Beispiel vom Londoner Start-up Betatype. Das Unternehmen hat einen eigenen Ansatz entwickelt, um den Druckvorbereitungsprozess für den Metall-3D-Druck zu optimieren. Seine Datenverarbeitungsplattform Engine verwendet eine Vielzahl von Optimierungsalgorithmen, die das Unternehmen verwendet, um die Druckzeit zu verkürzen und die Maschinennutzung zu maximieren.

Eine aktuelle Fallstudie von Betatype bietet einen Einblick in seine Optimierungsmodelle für die Herstellung orthopädischer Implantate.

Einer der spannendsten Ansätze bestand darin, zahlreiche Implantate unter Verwendung spezieller Gitterknotenträger zu stapeln. Dieser Ansatz ermöglichte es dem Unternehmen, den gesamten Bauraum des 3D-Druckers voll auszunutzen. Darüber hinaus ermöglichte es das Entfernen von Stützen mithilfe von Sandstrahltechniken, wodurch das manuelle Entfernen von Stützen überflüssig wurde.

Der 3D-Druck von mehr Teilen in einem einzigen Aufbau und die Reduzierung der Nachbearbeitung ist eine Erfolgsformel, die zur Reduzierung beiträgt Cost-per-part für den Metall-3D-Druck bei gleichzeitiger schnellerer Maschinenamortisation. Wie dies mit Hilfe einer leistungsfähigen Software gelingen kann, zeigt das Beispiel von etatype.

Der Designoptimierungsprozess für die additive Fertigung kann sehr anspruchsvoll sein. Mit moderner Entwurfs- und Bauvorbereitungssoftware können Designer und Ingenieure jedoch eine optimale Entwurfs-, Orientierungs- und Unterstützungsstrategie finden, um eine konsistente und kosteneffiziente Produktion zu erreichen.

2.Trial-and-Error mit Metall-3D-Druck

Der Metall-3D-Druck entwickelt sich schnell weiter, aber die Technologie erfordert noch einiges an Versuch und Irrtum, um erfolgreich Metallteile in 3D zu drucken. Um für die Produktion rentabel zu sein, müssen die AM-Prozesse für Metall vorhersehbar und wiederholbar sein. Die Realität ist jedoch, dass die Ausfallraten immer noch recht hoch sind.

Beim Metall-3D-Druck gibt es eine Reihe von Variablen, die die Qualität eines Teils beeinflussen können, darunter Materialqualität, Schichtdicke, Laser- oder Strahlleistung und Gasfluss.

In der Regel müssen Ingenieure verschiedene Druckparameter ausprobieren, um die richtige Kombination zu finden, die es ihnen ermöglicht, den Druckprozess erfolgreich abzuschließen. Dies erschwert jedoch den erfolgreichen 3D-Druck von Metallteilen beim ersten Mal, was zu vielen zeitaufwändigen und kostspieligen Versuchen führt.

Simulationssoftware ist eine Möglichkeit, die Erfolgschancen beim 3D-Druck von Metallteilen zu erhöhen. Simulation kann verwendet werden, um das Verhalten eines Teils unter einer Reihe von Bedingungen zu modellieren. Aber beim Metall-3D-Druck wird die Simulation jetzt zunehmend verwendet, um einen Einblick in den Herstellungsprozess selbst zu geben.

Nehmen wir ANSYS als Beispiel. Das Unternehmen für Engineering-Software bietet eine Reihe von Simulations- und Konstruktionswerkzeugen an, die Ingenieuren helfen sollen, erfolgreiche 3D-gedruckte Metallteile zu erzielen. Das Angebot der Additive Suite ermöglicht es Benutzern, die Mikrostruktureigenschaften und das Verhalten eines Teils zu analysieren, bevor der Druckprozess beginnt.

Nehmen wir ANSYS als Beispiel. Das Unternehmen für Engineering-Software bietet eine Reihe von Simulations- und Konstruktionswerkzeugen an, die Ingenieuren helfen sollen, erfolgreiche 3D-gedruckte Metallteile zu erzielen. Das Angebot der Additive Suite ermöglicht es Benutzern, die Mikrostruktureigenschaften und das Verhalten eines Teils zu analysieren, bevor der Druckprozess beginnt.

„Mit der Einführung der additiven Fertigung sahen wir, dass es nicht nur notwendig war, die Produkt und wie es verwendet wird, sondern auch um den Prozess selbst zu simulieren, aufgrund der Natur des additiven Herstellungsprozesses. Dazu gehört auch die Betrachtung von Dingen wie Bauteilverzerrung und möglichem Bruch und Rissbildung“, sagt Dave Conover von ANSYS.

Die Simulation des Druckprozesses ermöglicht es Unternehmen, ein Modell zu erstellen, das verschiedene Phasen des Erstellungsprozesses betrachtet. Ein solches Modell kann beispielsweise erfassen, wie sich das Material in der Maschine erwärmt, schmilzt und erstarrt. Diese von Simulationssoftware generierten Informationen können dann verwendet werden, um die Struktur, Porosität, Verformung und Restspannung des Materials vorherzusagen, sodass Ingenieure die Prozessparameter feinabstimmen können, um potenzielle Probleme zu vermeiden.

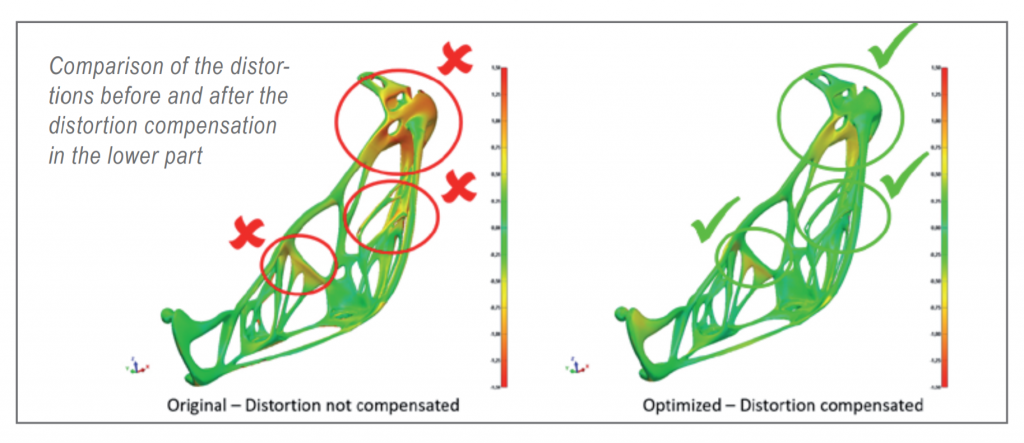

Das Softwareunternehmen Simufact hat gezeigt, wie durch virtuelles Engineering die Anzahl der Einarbeitungsschritte bei der Herstellung eines Haubenscharniers reduziert werden kann. In einem Gemeinschaftsprojekt mit EDAG und voestalpine wurde die Software von Simufact verwendet, um Verzug und Eigenspannungen im gedruckten Bauteil vor der Produktion zu simulieren.

Durch den Einsatz der Simulation konnten Ingenieure den Bauprozess virtuell ablaufen und die realistisches Verformungsverhalten eines Teils. Die resultierenden Simulationsdaten ermöglichten es den Ingenieuren, wertvolle Erkenntnisse darüber zu gewinnen, wie die Verzerrung eines Scharniers ausgeglichen werden kann, ohne Zeit und Material durch Trial-and-Error-Druck zu verschwenden.

3. Workflows verwalten

Egal, ob Sie 3D-Druckteile für Kunden als Servicebüro oder ein Unternehmen sind, das 3D-Druck intern verwendet, die Organisation und Verwaltung des Produktionsworkflows ist von entscheidender Bedeutung. Viele Unternehmen verwenden jedoch ineffiziente Tools, um wichtige Aufgaben wie das Verwalten von Anfragen, das Planen und Planen der Produktion, das Nachverfolgen von Teilen und das Verwalten von Lieferfristen zu bewältigen.

Während einige mehrere Softwarelösungen zusammen verwenden, darunter CAD, PLM und ERP, verlassen sich andere auf generische Projektmanagement-Tools wie Trello oder einfaches Excel. Welches System auch immer gewählt wird, alle werden unweigerlich zu einer Reihe von täglichen Herausforderungen führen.

Zum Beispiel haben Produktionsleiter bei der Verwendung von Tabellenkalkulationen nur begrenzte Möglichkeiten, Echtzeiteinblicke in den Produktionsstatus zu erhalten. In ähnlicher Weise führt die Verwendung verschiedener Softwaretools oft zur manuellen erneuten Eingabe von Daten, was viel Zeit in Anspruch nimmt.

Ohne ein adäquates End-to-End-Workflow-System werden Unternehmen Schwierigkeiten haben, die Leistung zu messen , Liefertermine schätzen und vor allem skalieren. Dies ist ein besonders wichtiger Punkt, da mit steigender Produktionskapazität auch der Bedarf an der richtigen Softwarearchitektur zur Unterstützung dieses Wachstums steigt.

Um diese Schwachstellen im Workflow-Management zu lindern, sollte eine Workflow-Software in Betracht gezogen werden, die auf die spezifischen Anforderungen der additiven Fertigung zugeschnitten ist. Eine effiziente End-to-End-Workflow-Plattform hilft, die Schritte von der Auftragserteilung bis zur Postproduktionsprüfung zu rationalisieren und gibt einem Unternehmen volle Transparenz über den Arbeitsablauf der additiven Fertigung.

Ein typisches Beispiel ist Bowman Additive Production. Die AM-Abteilung des Lagerherstellers Bowman International verwendet AM-Workflow-Software, um jede Phase ihres Produktionsprozesses für 3D-gedruckte Lager zu verwalten.

Beispielsweise kann das Bowman-Team Anfragen automatisch direkt über seine Softwareplattform entgegennehmen, anstatt wie in der Vergangenheit nur per E-Mail. Darüber hinaus verwendet das Unternehmen die Software, um Teile einem Build zuzuordnen und den Status jedes Builds zu überprüfen, um die Auslastung und Verfügbarkeit der Maschine zu verfolgen.

Mit einer ständig wachsenden Produktionskapazität konnte Bowman durch die Einführung der Workflow-Automatisierungssoftware den Produktionsprozess erheblich rationalisieren und ein höheres Maß an Effizienz und Durchsatz erreichen.

4. Gewährleistung der Datensicherheit

Da immer mehr Unternehmen die additive Fertigung für die Produktion einsetzen, waren der Schutz des geistigen Eigentums und die Sicherung des digitalen AM-Threads noch nie so wichtig wie nie zuvor.

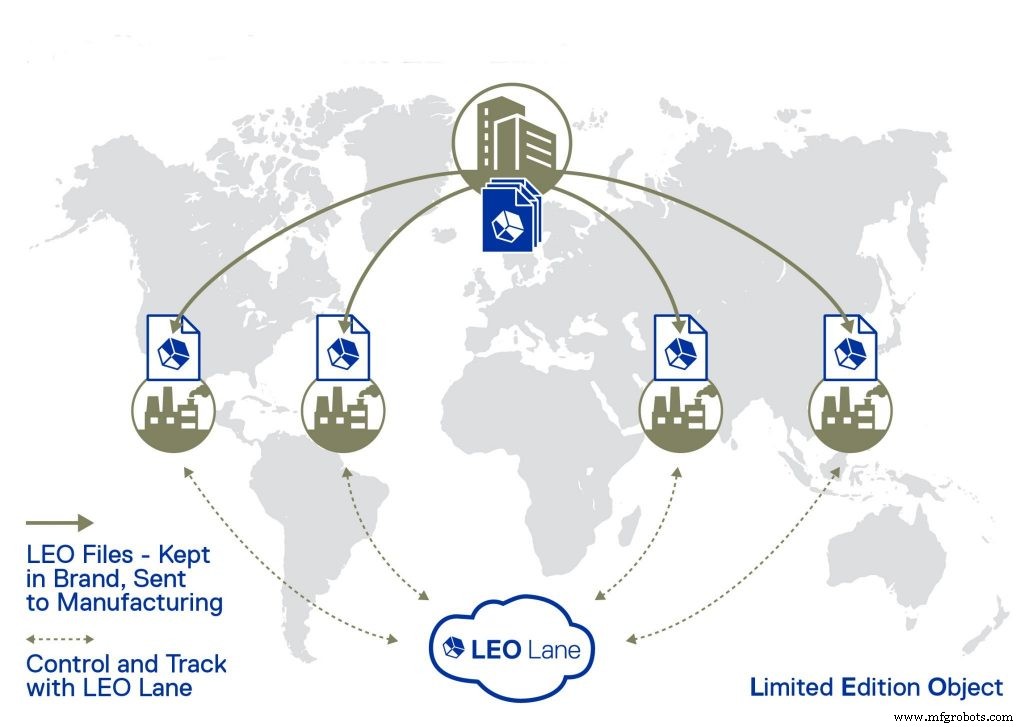

Der 3D-Druck ermöglicht es Unternehmen, virtuelle Lagerbestände mit digitalen Konstruktionen von Teilen zu führen, die an jede Einrichtung auf der ganzen Welt gesendet und vor Ort und am Ort des Bedarfs hergestellt werden können. Auf diese Weise können Unternehmen ihre Lagerbestände reduzieren und die Lagerkosten senken.

Das vollständig digitale Ökosystem der additiven Fertigung wirft jedoch einige Bedenken hinsichtlich der Cybersicherheit auf.

Die digitalen Dateien enthalten wertvolle Daten darüber, wie Bauteile konstruiert und gefertigt werden sollen. Wenn solche Dateien digital verteilt werden, wird es schwierig, den Diebstahl oder die Manipulation von Daten zu verhindern. Dies kann zu einer illegalen Weiterverteilung und Vervielfältigung von Produkten führen, was sich letztendlich auf die Integrität des geistigen Eigentums eines Unternehmens auswirkt.

Um diesen dringenden Bedenken Rechnung zu tragen, werden AM-spezifische Sicherheitssoftwarelösungen entwickelt. LEO Lane ist beispielsweise ein Unternehmen, das eine Cloud-basierte Lösung zum Schutz digitaler Assets anbietet.

Durch die Verschlüsselung der Designdatei kann nicht ohne Autorisierung auf Designs zugegriffen werden. Ein IP-Besitzer kann auch Anweisungen in eine verschlüsselte Datei einbauen und so die Qualität und Quantität seiner Teile und Produkte bei jeder Produktion kontrollieren.

Dies wird erreicht, indem der Maschinentyp, auf dem das Design gedruckt werden soll, die Art der Materialien und die zulässige Anzahl von Drucken angegeben werden – damit wird sichergestellt, dass die Partei, die eine Datei erhält, die Datei nicht druckt so oft sie wollen teilen.

AM-Software:ein Schlüsselelement für den Produktionserfolg

Wie wir gesehen haben, ist Software bei der Einführung von 3D-Drucktechnologien genauso wichtig wie Hardware oder Materialien.

Damit Unternehmen die additive Fertigung erfolgreich einsetzen können, muss sich die Technologie als wiederholbar, sicher und einfach zu bedienen erweisen. Dies sind die Herausforderungen, für die AM-Software genau die richtige Lösung sein kann.

Von neuen Konstruktionstools bis hin zu optimierten und gesicherten Arbeitsabläufen wird Software eine Schlüsselrolle dabei spielen, Unternehmen beim Aufbau robuster AM-Einrichtungen zu unterstützen, damit sie die enormen Möglichkeiten der additiven Fertigung nutzen können.

3d Drucken

- Wie Automobilhersteller die Herausforderungen der additiven Fertigung durch Digitalisierung lösen können

- Wie können Luft- und Raumfahrtunternehmen die additive Fertigung mit MES auf die nächste Stufe heben?

- Boeing investiert 1 Milliarde US-Dollar in 3D-Drucksoftware

- Verbesserung der additiven Fertigung durch Reverse Engineering

- 6 Möglichkeiten zur Senkung der Herstellungskosten mit 3D-Druck

- Stratasys:Nachhaltiger sein mit 3D-Druck

- Alles drin mit Additiv

- Additive Fertigung in Medizin und Zahnmedizin

- Additive Fertigungstechnologie und wie SDKs helfen können

- Die 5 wichtigsten Möglichkeiten, wie OEMs mit additiver Fertigung Kosten senken können