Anwendungs-Spotlight:3D-Druck für Turbinenteile

3D-Druck verbessert Prototyping, Produktion und Wartung im Turbomaschinenbau.

Die Technologie bietet eine gute Alternative zum Gießen und Bearbeiten für eine Vielzahl von Turbomaschinenkomponenten.

Im Application Spotlight dieser Woche untersuchen wir die Vorteile des 3D-Drucks bei der Herstellung von Turbomaschinen und sehen uns einige der spannenden Beispiele der Technologie in Aktion an.

Schauen Sie sich die anderen Anwendungen an, die in dieser Serie behandelt werden:

3D-Druck für Wärmetauscher

3D-Druck für Lager

3D-Druck für die Fahrradherstellung

3D-Druck für die digitale Zahnheilkunde und die Herstellung von Clear Alignern

3D-Druck für medizinische Implantate

3D-gedruckte Raketen und die Zukunft der Herstellung von Raumfahrzeugen

3D-Druck für die Schuhherstellung

3D-Druck für elektronische Komponenten

3D-Druck in der Bahnindustrie

3D-gedruckte Brillen

3D-Druck für die Endfertigung

3D-Druck für Halterungen

3D-Druck für Turbinenteile

Wie 3D-Druck leistungsfähigere Hydraulikkomponenten ermöglicht

Wie 3D-Druck Innovationen in der Kernkraftindustrie unterstützt

Was ist eine Turbomaschine?

Die Welt läuft auf Turbomaschinen:Diese sind überall zu finden, von Raketen und Düsenflugzeugen bis hin zu Kraftwerken und Windmühlen. Einfach ausgedrückt ist eine Turbomaschine eine rotierende Maschine, bei der ein rotierendes Rad (auch als Rotor oder Laufrad bezeichnet) in eine Flüssigkeit (bei der es sich um Gas, Dampf, Wasser oder Luft handeln kann) getaucht wird.

Die Turbomaschine dient als Vermittler, der die in einem Fluid gespeicherte Energie in nutzbare Leistung umwandelt. Dies ist dieselbe Technologie, die es Windturbinen und Wasserkraft ermöglicht, die in der Natur vorhandene Energie zu nutzen.

Die Vorteile des 3D-Drucks für Turbomaschinen

Turbomaschinenkomponenten – wie Laufräder, Drallkörper, Brenner, Pumpen und Kompressoren – werden in einer Umgebung mit sehr hoher Last und Temperatur eingesetzt, was bedeutet, dass sie sich durch Festigkeit und Haltbarkeit auszeichnen müssen.

In den meisten Fällen werden Turbomaschinenkomponenten im Gießverfahren hergestellt, bei dem geschmolzenes Metall in eine Form gegossen wird, als Teil geformt. Dieser Prozess ist in der Regel sehr arbeits- und zeitaufwendig, nicht zuletzt aufgrund der langen Vorlaufzeit für die Konstruktion und Herstellung von Werkzeugen.

Außerdem stellt sich der Turbomaschinenbau nach und nach auf eine neue Energiewirtschaft um , mit strengen Anforderungen zur Verbesserung des Wirkungsgrads und zur Senkung der Emissionen von Turbomotoren, die in Kraftwerken und in Flugzeugen eingesetzt werden.

Infolgedessen begannen Unternehmen, die an der Herstellung von Turbomaschinen beteiligt sind, neue Herstellungsmethoden, einschließlich des 3D-Drucks, zu erforschen, um diese Probleme anzugehen und leistungsfähigere und nachhaltigere Turbomaschinenkomponenten herzustellen.

Hier sind die wichtigsten Vorteile der Herstellung von Turbomaschinenteilen mit 3D-Druck:

Schnellere Produktentwicklung

3D-Druck hilft, die Entwicklungszyklen für neue Turbomaschinenkomponenten zu verkürzen. Um einen funktionsfähigen Prototypen zu erstellen, müssen Ingenieure keine Werkzeuge wie Formen konstruieren und produzieren, was manchmal bis zu mehreren Monaten dauern kann. Beim 3D-Druck wird der Entwurf eines Prototyps direkt an einen 3D-Drucker gesendet und kann je nach Technologie mehrere Stunden bis mehrere Tage in Anspruch nehmen.

Die Entwicklung von Turbinenschaufeln bei Siemens ist ein Beispiel. 2017 nutzte das Unternehmen den 3D-Druck, um funktionale Prototypen von Gasturbinenschaufeln zu entwickeln und zu testen – Kleinteile, die um den Umfang eines Turbinenrotors herum montiert werden, um den Gasstrom zu leiten.

Laut Siemens 3D-Druckschaufel Prototypen verkürzten die Entwicklungs- und Validierungszeit für das Bauteil von zwei Jahren auf nur noch zwei Monate .

Während die traditionelle Fertigung es dem Unternehmen ermöglichte, nur ein Teil in zwei Jahren zu testen, konnte das Team beim 3D-Druck innerhalb von zwei Monaten bis zu zehn verschiedene Designs testen und validieren.

Darüber hinaus war es dank der Technologie möglich, funktionelle Schaufeln unter Realbedingungen zu testen, das Kühlsystem zu validieren und das Design der Schaufel kontinuierlich zu verbessern. Das Ergebnis sind deutlich verbesserte Fähigkeiten des Kühlsystems der Turbine, was auch dazu beiträgt, die Lebensdauer der Schaufel zu erhöhen.

Derzeit werden die Klingen gegossen, aber Siemens geht davon aus, in den nächsten drei bis fünf Jahren zum direkten 3D-Druck von Klingen überzugehen.

Schnellere Produktion

Die Produktion von Turbomaschinenkomponenten kann auch mit Hilfe des 3D-Drucks beschleunigt werden. Ein typisches Beispiel ist Sulzer, ein Fluidtechnikunternehmen, das Metall-3D-Druck und -Bearbeitung zu einem Hybridprozess kombinierte, um geschlossene Laufräder herzustellen.

Ein Laufrad ist die rotierende Komponente einer Pumpe. Es überträgt die Energie vom Motor auf die Flüssigkeit und beschleunigt die Flüssigkeit, um Druck aufzubauen. Im Gegensatz zu einem offenen Laufrad ist bei einem geschlossenen Laufrad zusätzlich eine Frontscheibe angebracht.

Traditionell wird dieses Bauteil gegossen. Der Gießprozess birgt in diesem Fall jedoch das Risiko, Laufräder mit kleinen Innen- und Oberflächenfehlern, begrenzter Oberflächenqualität und einer Vorlaufzeit von bis zu 35 Tagen zu produzieren.

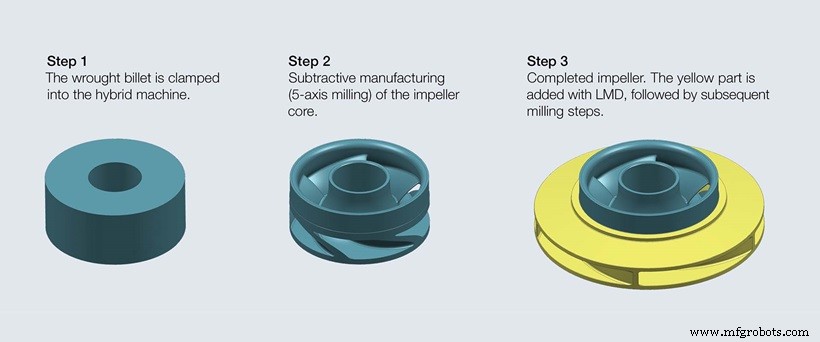

Um den Prozess zu beschleunigen, hat Sulzer einen hybriden Ansatz entwickelt, bei dem additive und subtraktive Fertigung in einer Werkzeugmaschine kombiniert werden.

Der Prozess für ein geschlossenes Laufrad beginnt mit einem kleinen Knüppel, der mit 5-Achs-Fräsoperationen auf seine endgültige Geometrie bearbeitet wird. Wenn der Laufradkern fertig ist, wird die restliche Geometrie für das fertige Laufrad mit Hilfe des Laser Metal Deposition (LMD)-Verfahrens radial aufgebaut. Dabei wird das Metallpulver durch eine Zuführdüse geschoben, wo es von einem fokussierten Laser aufgeschmolzen und sukzessive auf die Bauplattform aufgegeben wird.

Sulzer erklärt, dass dieser Ansatz es letztendlich ermöglichen wird, ein geschlossenes Laufrad in etwa 48 Stunden herzustellen, was im Vergleich zum Gießprozess eine radikale Zeitersparnis darstellt.

Designflexibilität

Einer der größten Vorteile des 3D-Drucks für Turbomaschinen ist die Möglichkeit, das Design von Komponenten innovativ zu gestalten. Ein Beispiel hierfür ist die Teilekonsolidierung, wenn ein aus mehreren Teilen bestehendes Bauteil als Einzelteil konstruiert wird. Diese Konstruktionspraxis hilft, die Montagezeit zu verkürzen und verbessert auch die Festigkeit und Haltbarkeit der Komponente.

Siemens hat diesen Vorteil durch die Neukonstruktion eines Gasturbinen-Brennstoffwirblers mithilfe von 3D-Druck veranschaulicht. Der Verwirbler ist ein Teil, der für das Mischen von Luft und Brennstoff vor der Verbrennung durch den Brenner verantwortlich ist.

Normalerweise besteht der Verwirbler aus zehn gegossenen und bearbeiteten Teilen, die miteinander verschweißt sind. Bearbeitungs- und Schweißschritte machen bei der herkömmlichen Konstruktion typischerweise etwa sechs Stunden Bearbeitungszeit pro Verwirbler aus, die Zeit für das Gießen nicht eingerechnet.

Angetrieben von der Möglichkeit, die Fertigungszeit zu verkürzen, hat Siemens die Verwirblerbaugruppe durch die Integration von Leitschaufeln, einer Ummantelung und Halterungen in einem einzigen additiven Fertigungsdesign (AM) neu konzipiert. Um den Hochtemperaturanforderungen der Anwendung gerecht zu werden, werden die Verwirbler aus einer proprietären, lösungsgehärteten Inconel-Legierung hergestellt.

Derzeit kann das Unternehmen 16 Verwirbler gleichzeitig auf der EOS M 400-4 . drucken Quad-Laser-Pulverbett-Fusionssysteme mit einem vollständigen Aufbau, der bis zu hundert Stunden dauert.

Der erfolgreiche Einsatz des 3D-Drucks bei der Herstellung von Turbinenkomponenten lässt Siemens zuversichtlich sein, dass die Technologie künftig maßgeblich dazu beitragen wird, noch leistungsfähigere, umweltfreundlichere und langlebigere Gasturbinen und Komponenten zu entwickeln.

Schnellere Reparatur

Ein weiterer Vorteil des 3D-Drucks ist die Möglichkeit, verschlissene Komponenten schneller als mit herkömmlichen Reparaturmethoden zu reparieren. Selective Laser Melting (SLM) und LMD sind die beiden Technologien, mit denen Teile repariert werden können.

Neben dem 3D-Druck von Turbomaschinenteilen hat Siemens auch eine Möglichkeit entwickelt, beschädigte Komponenten zu reparieren. Ein Beispiel für das Verfahren ist das Reparaturverfahren der Brennerspitze. Die Brennerspitze ist innerhalb der Brennkammer Heißgas und Wärmestrahlung ausgesetzt, verschleißt also schnell und muss ersetzt werden. Siemens konnte eine maßgeschneiderte SLM-Maschine entwickeln, die ein schnelleres und wirtschaftlicheres Reparaturverfahren ermöglicht.

Der Hauptvorteil des 3D-Drucks bestand darin, dass bei der SLM-Reparatur ein viel kleinerer Bereich der Brennerspitze entfernt und ersetzt werden musste (siehe Bild).

Nachdem der beschädigte Bereich abgeschnitten wurde , wird der gesamte Brenner anschließend in das SLM-System platziert, wo eine Kamera die genaue 3D-Position der Brennerspitzenfläche erkennt und ein CAD-Modell darauf projiziert. Dann wird Schicht für Schicht eine neue Spitze aufgebaut.

Laut Siemens lässt sich mit diesem Ansatz die Reparaturzeit um 90 Prozent verkürzen. Seit der Einführung von SLM zur Reparatur im Jahr 2013 hat Siemens mehr als 2000 Brenner repariert.

Neben SLM hat Siemens auch das LMD-Verfahren qualifiziert, das zur Reparatur von Schaufeln und Leitschaufeln verwendet wird und damit konventionelle Schweißtechnologien ersetzt.

3D-Druck – die Zukunft der Turbomaschinen?

Bei der Herstellung von Turbomaschinen hilft AM-Technologie, die Produktentwicklung zu beschleunigen, leistungsstärkere Turbomaschinenteile herzustellen und beschädigte Komponenten schneller und kostengünstiger zu reparieren.

Die AM-Technologie hat jedoch noch viel Potenzial. Ein besonders spannendes Gebiet sind 3D-gedruckte Sensoren, die an den Turbomaschinenteilen angebracht werden können, um deren strukturelle Leistung zu überwachen.

Der Hersteller von elektronischen und Metall-3D-Druckern, Optomec, hat diese Möglichkeit bereits durch den 3D-Druck von Dehnungssensoren direkt auf Turbinenschaufeln mit seiner Aerosol Jet-Technologie demonstriert.

Darüber hinaus haben GE, das Oak Ridge National Laboratory und das zu Xerox gehörende PARC kürzlich über 1,3 Millionen US-Dollar erhalten, um den Zeitrahmen für die Entwicklung und Validierung von 3D-gedruckten Turbinenkomponenten um bis zu 65 Prozent zu verkürzen.

Durch das Überschreiten der Grenzen der Technologie will das Team ein fehlerfreies, leistungsstarkes 3D-gedrucktes Multifunktionsdesign liefern, das hohen Temperaturen und Belastungen standhält.

Der Einsatz des 3D-Drucks für Turbomaschinenteile nimmt offensichtlich erst Fahrt auf, zeigt jedoch keine Anzeichen einer Verlangsamung. In Zukunft werden immer mehr Hersteller dazu getrieben, die Technologie zu übernehmen, um langlebigere und effizientere Turbomaschinenprodukte entwickeln und produzieren zu können.

3d Drucken

- Emirate übernehmen 3D-Drucktechnologie für Flugzeugteile

- Nachbearbeitung für den industriellen 3D-Druck:Der Weg zur Automatisierung

- Anwendungs-Spotlight:3D-Druck für medizinische Implantate

- Anwendungs-Spotlight:3D-Druck für die digitale Zahnheilkunde und die Herstellung von Clear Alignern

- Anwendungs-Spotlight:3D-Druck für die Fahrradherstellung

- Anwendungs-Spotlight:3D-Druck für Lager

- Anwendungs-Spotlight:3D-Druck für Wärmetauscher

- Anwendungs-Spotlight:3D-Druck in der Bahnindustrie

- Anwendungs-Spotlight:5 elektronische Komponenten, die vom 3D-Druck profitieren können

- Anwendung des 3D-Drucks in der Automobilindustrie