Additive Fertigung in einer Smart Factory:5 Schlüssel zum Erfolg

[Bildnachweis:3D-Systeme]

Die Entwicklung digitaler Technologien hat die Arbeitsweise von Fertigungsanlagen grundlegend verändert. Die Anlagen werden immer stärker vernetzt und ebnen den Weg zu den Fabriken der Zukunft, auch Smart Factories genannt.

Heute sind über ein Drittel der Fabriken in intelligente Einrichtungen umgewandelt, und die Unternehmen planen, in den nächsten fünf Jahren 40 Prozent mehr zu errichten.

Eine der Schlüsseltechnologien, die den Wandel hin zu intelligenten Fabriken ermöglicht, ist die Additive Fertigung (AM), eine wesentliche digitale Fertigungsmethode.

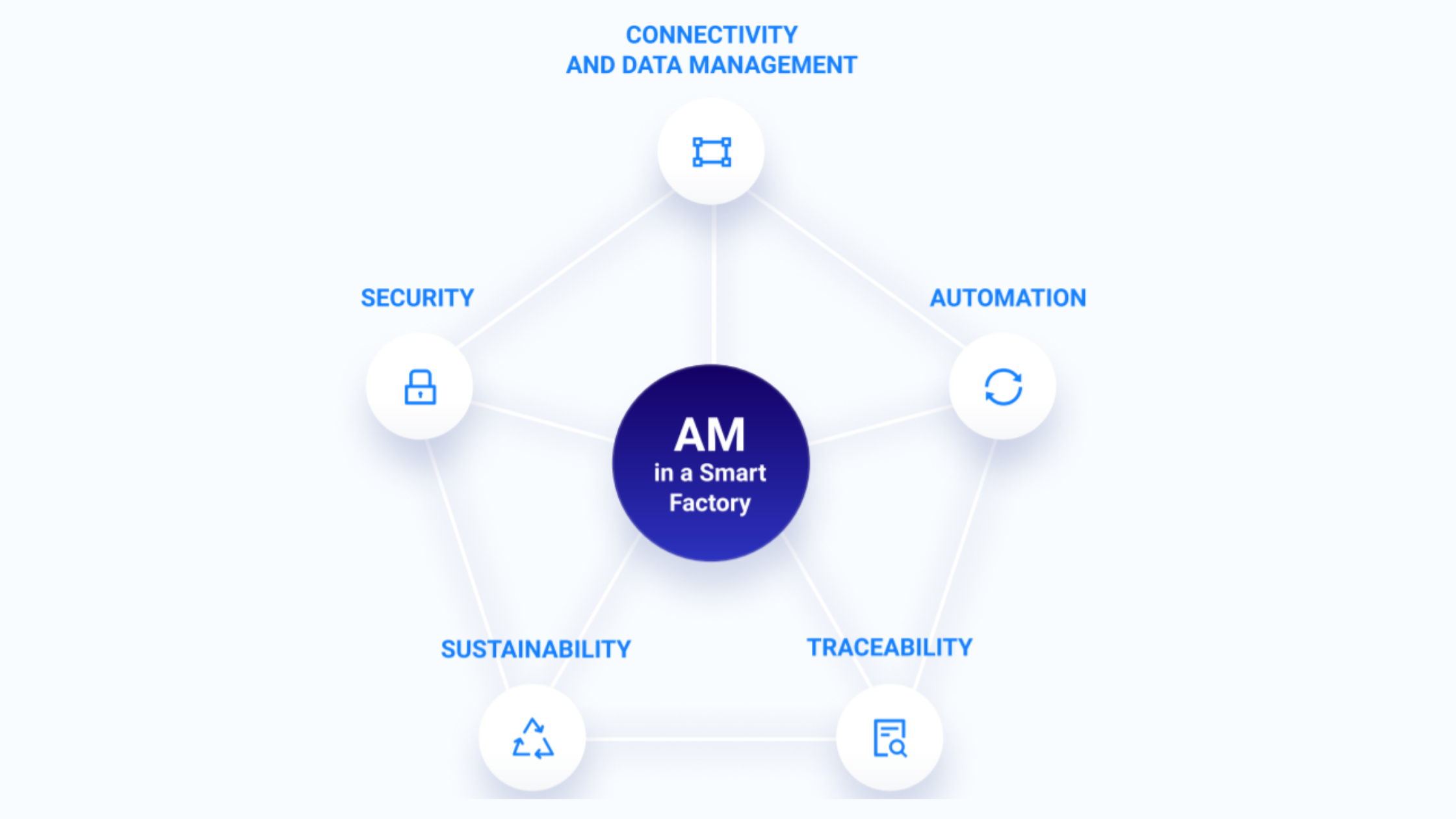

Die Integration von AM in eine Smart Factory bringt jedoch eine Reihe von Herausforderungen mit sich. Neben fehlender Konnektivität und Nachvollziehbarkeit haben Unternehmen Schwierigkeiten, einen automatisierten und sicheren AM-Workflow nach Nachhaltigkeitsprinzipien zu etablieren.

Ohne diese Faktoren frühzeitig zu berücksichtigen, werden Hersteller, die AM zu einem Teil ihrer intelligenten Fabriken machen möchten, Schwierigkeiten haben, den Technologieeinsatz zu skalieren, wenn ihr Betrieb wächst.

Im Folgenden tauchen wir tief in die fünf Anforderungen ein, die für die Integration von AM in eine Smart Factory unerlässlich sind, und geben Tipps, Lösungen und Ansätze, die Sie auf Ihrem Weg zur Smart Manufacturing unterstützen.

Um die Vorteile intelligenter Fabriken zu nutzen, haben sich laut Capgemini-Bericht fast 70 Prozent der Hersteller auf den Weg der digitalen Transformation gemacht.

Vor diesem Hintergrund der Digitalisierung entwickelt sich AM schnell zu einer zentralen digitalen Fertigungstechnologie.

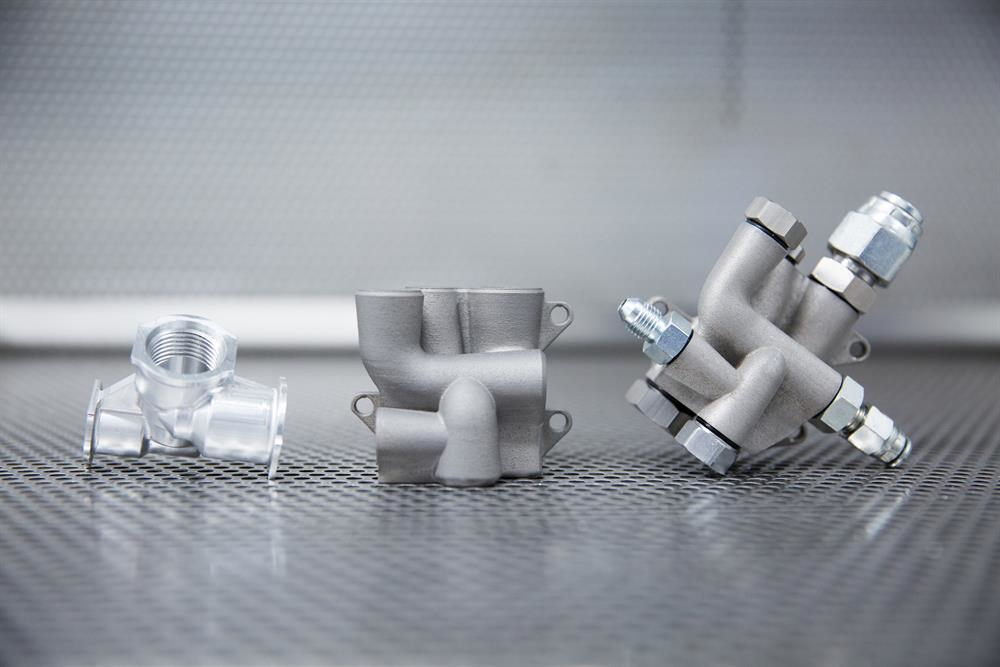

Beim AM- oder 3D-Druck wird der Herstellungsprozess eines Teils durch Software gesteuert, was ihn zu einem hochgradig digitalisierten Prozess macht. Dabei wird ein 3D-Modell im CAD erstellt und anschließend in zweidimensionale Schichten umgewandelt, die dann beim Drucken nacheinander aufgetragen werden. Im Gegensatz zu herkömmlichen Prozessen, die auf Formen oder Schneidwerkzeugen basieren, ist das einzige Werkzeug, das in AM benötigt wird, ein 3D-Drucker.

Trotz der vielen Vorteile von AM kämpfen viele Unternehmen immer noch damit, die Vorteile der additiven Fertigung als Smart Factory-Lösung voll auszuschöpfen. Der Grund dafür liegt oft in der fehlenden Konnektivität, Automatisierung und Sicherheit, die unter anderem erforderlich sind, um AM in einer Smart Factory zu skalieren.

In der additiven Fertigung werden in jeder Produktionsphase kontinuierlich Daten generiert. Dies umfasst Daten von Hardware und Materialien bis hin zu Daten aus unterschiedlichen Softwaresystemen (ERP, PLM).

Um diese Daten für Erkenntnisse und betriebliche Verbesserungen nutzen zu können, ist es wichtig sicherzustellen, dass kein Gerät oder Datenstück isoliert bleibt.

Das Industrial Internet of Things (IIoT) ist die Schlüsseltechnologie, die durch den Einsatz von Sensoren, Sendern, Software und Netzwerken verbesserte Konnektivitäts- und Datenerfassungsfähigkeiten ermöglicht.

IIoT bietet die Möglichkeit, die Silos zwischen Betriebstechnologie (AM-Maschinen und andere Geräte) und Informationstechnologie (Software und Netzwerke) zu beseitigen, um einen kontinuierlichen Datentransfer in Echtzeit zu gewährleisten.

Während die neue Generation von 3D-Druckern mit IIoT-Funktionen ausgestattet ist, haben Hersteller immer noch Schwierigkeiten, die vom IIoT bereitgestellten Daten zu sammeln und zu analysieren. Eine der Hauptherausforderungen bei der Verwendung von AM-Daten sind getrennte Systeme und manuelle Prozesse, die keinen Echtzeitzugriff auf Daten ermöglichen.

Eine Möglichkeit, eine bessere Konnektivität und einen besseren Datenzugriff zu erreichen, besteht in der Verwendung spezieller Software, die Ihre Maschinen und Softwaresysteme, wie ERP, PLM, in einem einzigen System verknüpfen kann.

Die Einrichtung eines solchen Systems ist durch die Software Manufacturing Execution System (MES) möglich, die als zentrale Plattform dient, die AM-Prozesse verbindet.

Die durch die MES-Software ermöglichte Konnektivität stellt Ihnen Daten zur Verfügung, sodass Sie einen nahtlosen Echtzeitstrom relevanter AM-Daten aufbauen können, der eine vollständige Rückverfolgbarkeit und agile Entscheidungsfindung unterstützt.

Beispielsweise kann die MES-Software für AM Dashboard-Funktionen bereitstellen, um KPIs in Bezug auf die Gesamtanlageneffizienz (OEE) zu verfolgen und zu dokumentieren, wie z. B. Maschinennutzung, Produktionsleistung und Reparaturzeit.

Dies wiederum ermöglicht die Optimierung der AM-Produktionsplanung, die den fortschrittlichen Einsatz von AM in Ihrer digitalen Fabrik untermauert.

Lesen Sie auch:AMFG arbeitet mit HP zusammen, um die Systemkonnektivität für AM voranzutreiben

Einer der größten einschränkenden Faktoren für AM sind heute die Kosten für menschliche Arbeitskraft für sich wiederholende Aufgaben. Aus diesem Grund liegt der Schlüssel zur Einführung von AM in die intelligente Fabrik in der End-to-End-Automatisierung.

Die Automatisierung wird durch eine Kombination aus Hardware und Software sowie Robotik, Sensoren und Netzwerken erreicht und sorgt für schlankere Prozesse als Teil eines durchgängigen digitalen Produktionszyklus.

Die AM-Automatisierung umfasst alle Ebenen des AM-Workflows, von der Konstruktion über die Produktion bis hin zum Teilehandling und der Nachbearbeitung.

In der Designphase gibt es derzeit Lösungen, die dabei helfen, einige Teile des Designprozesses zu automatisieren, z. B. die Supportgenerierung.

Darüber hinaus werden Designtools wie die Topologieoptimierung weiterentwickelt, um die besten AM-Designs für eine bestimmte Anwendung und technische Anforderungen zu generieren und zu validieren.

In der Produktionsphase besteht die Möglichkeit, die Produktionsplanung und -steuerung mit Hilfe von MES-Software zu rationalisieren. Die Software ersetzt arbeitsintensive Prozesse wie manuelle Auftragsabwicklung und Projektmanagement durch den Einsatz einer einzigen digitalen Plattform.

Darüber hinaus wird die 3D-Druckhardware durch den Einsatz von Sensoren immer automatisierter, was eine vollständige Prozessüberwachung ermöglicht. Ein Beispiel dafür, wie Unternehmen von smarterer Hardware profitieren können, ist die Fernwartung, die es Unternehmen ermöglicht, im Fehlerfall schneller eine Lösung zu finden, um eine hohe OEE zu gewährleisten.

Unter allen AM-Workflow-Stufen war die AM-Nachbearbeitung lange Zeit die am wenigsten automatisierte. Dies ändert sich jetzt mit der Einführung von Nachbearbeitungssystemen, die auf die automatisierte Reinigung, Entpulverung, Stützenentfernung und Einfärbung von 3D-gedruckten Teilen ausgerichtet sind.

Roboter und fahrerlose Transportsysteme spielen auch in der AM-Prozessautomatisierung eine wachsende Rolle, indem sie Teilehandhabung und Lade-/Hochladevorgänge rationalisieren.

Die Rückverfolgbarkeit ist derzeit eines der Hauptanliegen von Unternehmen, die AM für die Produktion einsetzen.

In der Fertigung bedeutet Rückverfolgbarkeit die Möglichkeit, jedes Teil und Produkt während des gesamten Herstellungsprozesses zu verfolgen, vom Moment, in dem die Rohstoffe in die Fabrik gelangen, bis zum Moment, an dem die Endprodukte versandt werden.

Die Bedeutung der Rückverfolgbarkeit geht über mögliche Produktrückrufe hinaus – es geht auch darum, die Transparenz entlang des Produktionsprozesses zu verbessern und Ihnen den Überblick über wichtige Daten zu ermöglichen und Ihre Prozesse zu optimieren.

Die Nachfrage nach Rückverfolgbarkeit entlang des AM-Produktionsprozesses wird durch mehrere Faktoren bestimmt, darunter:

Eine Herausforderung dabei ist die Rückverfolgbarkeit von wiederverwendetem Material. Bei der Metal Powder Bed Fusion-Technologie bleibt beispielsweise nach Abschluss des Druckvorgangs ein Teil des Metallpulvers ungeschmolzen und kann gesiebt und dann mit einem neuen Pulver in einem bestimmten Verhältnis vermischt werden.

Der Prozess der Materialwiederverwendung muss rückverfolgbar sein, damit Endverbraucher sicher sein können, dass sie zum Bau kritischer Teile hochwertige Materialien verwenden.

Derzeit stehen mehrere Softwarelösungen zur Verfügung, um die Herkunft des Pulvers, die Anzahl der Recyclingvorgänge und die Verwendungszwecke zu verfolgen.

Darüber hinaus ist die Chargenrückverfolgbarkeit unerlässlich, um sicherzustellen, dass die Teile in jeder Charge alle Sicherheits- oder Qualitätsstandards erfüllen.

Fällt beispielsweise ein Teil aus, muss die Ursache ermittelt werden. Ein System zu haben, das es dem Bediener ermöglicht, die Ursache eines Teileausfalls zu verfolgen, ist ein grundlegendes Beispiel für die Rückverfolgbarkeit bei der Arbeit. Ohne die richtigen Daten ist eine solche Rückverfolgbarkeit nicht möglich.

Ein Beispiel für ein System, das AM-Unternehmen anwenden, um Rückverfolgbarkeit zu erreichen, ist MES. Eine durchgängige Rückverfolgbarkeit, die durch MES-Software ermöglicht wird, kann durch Datenanalyse- und Business-Intelligence-Tools effektivere Qualitätsmanagementprozesse etablieren.

In der Lage zu sein, genau zu verfolgen, was mit Ihren 3D-Dateien und Teilen passiert ist und wann entlang des Produktlebenszyklus eine neue Stufe der Prozessqualität für AM erhöht, da Unternehmen wichtige Daten einfach überprüfen und Prozesse optimieren können, wenn Fehler oder Störungen auftreten.

Die Einrichtung rückverfolgbarer AM-Vorgänge ist der erste Schritt zur Nutzung der Technologie für die Produktion, da sie dazu beiträgt, Transparenz und Rechenschaftspflicht in der gesamten Lieferkette zu gewährleisten und zu beweisen, dass Produkte bestimmte Standards und Branchenvorschriften erfüllen.

Lesen Sie auch:5 Möglichkeiten, wie Echtzeit-Produktionstransparenz Ihren AM-Betrieb verbessert

In einer Smart Factory ist das traditionelle lineare Produktionsmodell „Nehmen, herstellen, entsorgen“ nicht mehr praktikabel. Smart Manufacturing bedeutet nachhaltige Fertigung, bei der Unternehmen eine Kreislaufwirtschaft verfolgen, die Ressourcen schont und wiederverwendet, vom Rohstoff bis hin zu verbrauchten Verbrauchsmaterialien.

Dank seiner Fähigkeit, effizientere Designs zu produzieren, die weniger Material für die Produktion benötigen, wird AM oft als nachhaltige Technologie angesehen.

Trotz dieser Vorteile gibt es noch Verbesserungspotenzial. Um AM nachhaltig in einer Smart Factory einzusetzen, ist es wichtig, die wichtigsten Nachhaltigkeitsprinzipien zu berücksichtigen:

Unter Nachhaltigkeitsgesichtspunkten korrelieren die Energieverbrauchsraten direkt mit Umweltaspekten wie CO2-Emissionen.

Die additive Fertigung, insbesondere mit Metallen, ist keineswegs eine Niedrigenergietechnologie.

Um AM zu einem Teil Ihrer intelligenten Fertigung zu machen, müssen Sie Wege finden, um einen hohen Energieverbrauch auszugleichen.

Eine Möglichkeit besteht darin, die für die Technologie geeignete Anwendung auszuwählen und deren Design so weit wie möglich zu optimieren. Optimierte Designs sind kostengünstiger und schneller zu produzieren. Außerdem profitieren bessere Konstruktionen von der Energieeffizienz des Systems, in dem das additiv gefertigte Teil verwendet wird (z. B. ein Auto oder ein Flugzeug).

Materialien so lange wie möglich verwenden

Ein weiterer wichtiger Nachhaltigkeitsfaktor ist die Recyclingfähigkeit und Wiederverwendung von AM-Materialien.

Während Polymere, die in AM verwendet werden, in den meisten Fällen leicht recycelt werden können, liegt die größte Sorge im Hinblick auf die nachhaltige Verwendung von Materialien bei AM aus Metall.

Bei der Einführung von Metall-AM-Technologien, die pulverisierte Metalle verwenden, ist es wichtig, einen Prozess für das ordnungsgemäße Recycling und die Wiederverwendung von Metallpulvern zu etablieren. Dazu gehört beispielsweise die Schaffung eines strengen Regimes für das Mischen der gebrauchten und nicht verwendeten Pulver, um die Rückverfolgbarkeit des Materials zu gewährleisten.

Neben der Wiederverwendung von AM-Pulver entwickelt die Industrie Ansätze zum Recycling von Abfallmaterial zu einem für die additive Fertigung geeigneten Pulver.

6K, ehemals Amastan Technologies, trägt beispielsweise mit seinem UniMelt-Verfahren zu einer vollständigen Kreislaufwirtschaft bei. Es verwendet eine proprietäre Methode zum mechanischen Zerkleinern von Zerspanungsabfällen wie Spänen und Spänen sowie AM-Trägern und Ausschussteilen in feine Partikel. Diese werden dann durch eine Plasmaanlage geführt, um hochwertige Pulver herzustellen.

Abfallmanagement

Die Realität von AM ist, dass es nicht von Natur aus abfallfrei ist. Es gibt zwei Hauptverschwendungsquellen, die eine sind Abfall nach der Verarbeitung und die andere – fehlgeschlagene Drucke.

In den meisten Fällen können diese Abfallströme stark minimiert werden, indem sie in der Planungs- und Bauvorbereitungsphase berücksichtigt werden.

Ingenieure können beispielsweise Stützstrukturen so optimieren, dass nach Abschluss des Drucks weniger Stützstrukturmaterial entfernt werden muss.

Mit Hilfe einer Simulationssoftware können Fehldrucke verhindert werden, die einen Einblick in das Verhalten eines Teils während des Druckprozesses geben. Mit der Simulation wird es einfacher, Druckprobleme vorherzusagen, die zu einem fehlgeschlagenen Druck führen würden, und diese in der Designphase auszugleichen.

Letztendlich ist mit dem richtigen Ansatz die Möglichkeit, einen nahezu abfallfreien additiven Fertigungsprozess zu etablieren, in greifbare Nähe gerückt.

Da sich die Industrie dazu bewegt, den Geschäftswert der intelligenten Fertigung zu nutzen, war die Notwendigkeit, sich mit Cybersicherheitsproblemen zu befassen, größer denn je.

Ohne Integrität, Vertraulichkeit und Rechteverwaltung von AM-Daten können Unternehmen AM in einer Smart Factory nicht skalieren.

Dafür spricht, dass über ein Drittel der Hersteller aufgrund von Sicherheitsrisiken zurückhaltend sind, in digitale Technologien zu investieren.

Die Bedenken hinsichtlich der Sicherheit digitaler Technologien wie AM sind begründet. Digitale Dateien enthalten Daten zu Produktspezifikationen und zur Herstellung eines Teils.

Der unbefugte Zugriff auf solche Daten kann schwerwiegende Folgen für Unternehmen haben, z. B. Diebstahl oder Manipulation von Daten, die eine wesentliche Bedrohung für die Integrität des geistigen Eigentums eines Unternehmens darstellen.

Bei der traditionellen Herstellung führt der Diebstahl eines Artikels in der Regel nicht zu einem erheblichen Einkommensverlust. Bei AM könnten die Folgen weitaus schwerwiegender sein.

Sobald eine Konstruktionsdatei kompromittiert wurde, könnte eine nicht autorisierte Person Zugriff auf proprietäre Konstruktionsmerkmale eines Teils haben und ihnen so die Blaupause geben, ein Objekt beliebig oft zu reproduzieren, vorausgesetzt, sie verfügt über die richtige Ausrüstung.

Daher wird die sichere digitale Übertragung von AM-Daten innerhalb einer Smart Factory und an externe Partner entscheidend, um die Datenintegrität zu gewährleisten.

Es gibt mehrere Dinge, auf die Sie sich konzentrieren müssen, um die AM-Daten in Ihrer gesamten Smart Factory zu sichern.

Bilden Sie Ihre Leute aus

Erstens müssen Sie anerkennen, dass Benutzer Ihre größte Bedrohung sein können. Mitarbeiter können Fehler machen, die die Daten oder Systeme Ihres Unternehmens gefährden, oft weil sie nicht über die erforderliche Schulung verfügen, um ihnen beizubringen, wie sie das Geschäft, für das sie arbeiten, schützen können.

Aus diesem Grund muss es Ihre oberste Priorität sein, Ihre Mitarbeiter zu schulen und sie zu motivieren, auf Cyberbedrohungen und Gegenmaßnahmen zu achten.

Zugriff auf Ihre Daten verwalten

Zweitens müssen Sie sich darauf konzentrieren, wie Sie den Zugriff auf Daten verwalten sowie Verschlüsselungs- und starke Authentifizierungspraktiken befolgen.

Mehrere Unternehmen entwickeln Sicherheitslösungen für AM, mit denen Sie Konstruktionsdateien verschlüsseln können, sodass nur autorisierte Benutzer Zugriff auf die enthaltenen Daten haben.

Wechseln Sie zu sicheren Dateiformaten

Eine weitere Überlegung besteht darin, standardisierte Dateiformate zu verwenden, die eine sichere Datenübertragung und Interoperabilität unterstützen.

Während sich die AM-Branche weiterhin auf ein altmodisches .stl-Dateiformat verlässt, wurden Schritte unternommen, um es durch ein effizienteres Dateiformat namens .3mf zu ersetzen. Im Vergleich zu .stl wurde das neue Dateiformat mit Blick auf Datenschutzfunktionen entwickelt, die kommerziellen Datenmissbrauch oder Datenbeschädigung verhindern.

Investieren Sie in AM-Hardware unter Berücksichtigung von Sicherheitsfunktionen

Da die Konnektivität von 3D-Druckern zunimmt, müssen Sie außerdem während des Beschaffungsprozesses die Sicherheit zu einer Anforderung machen. Da Ihre AM-Ausrüstung Ihnen viele Jahre dienen wird, müssen Sicherheitsfunktionen in das Design der Ausrüstung integriert werden, um Wartung und Schutz in einem hochvernetzten Fabriknetzwerk zu erleichtern.

Obwohl es viele Möglichkeiten zur Sicherung von AM gibt, gibt es unter dem Strich keine einzige Lösung für alle Probleme. Vielmehr bedarf es einer Vielzahl von Technologien, um produktionstaugliche AM über den gesamten Lebenszyklus angemessen abzusichern.

Eine Lösung besteht darin, digitale Technologien wie AM als Teil der Bemühungen um eine intelligente Fertigung zu nutzen.

Obwohl viele Unternehmen AM einsetzen, müssen sie die richtigen Tools und Prozesse verwenden, um einen nachvollziehbaren, automatisierten, sicheren und nachhaltigen Workflow einzurichten.

Ein Großteil dieser Anforderungen kann mit Hilfe von MES realisiert werden, das auf die besonderen Anforderungen der AM-Technologie ausgelegt ist.

Die additive MES-Software ermöglicht es Herstellern, Produktionsplanung, -planung und -implementierung zu einem digitalen Faden zu verknüpfen, der Daten verwendet, um eine größere Transparenz zu erreichen und Best-Practice-Prozesse im gesamten Unternehmen zu etablieren.

Nur mit einem strategischen Ziel und den richtigen Tools und Technologien können Hersteller die Basis für den langfristigen AM-Erfolg in ihrer Fabrik der Zukunft legen.

Wie passt AM in eine Smart Factory?

5 Schlüssel zur erfolgreichen Integration von AM in eine Smart Factory

Wir haben 5 wesentliche Anforderungen für AM identifiziert, während es zu einem Teil des Smart Manufacturing-Ökosystems heranreift.

1. Konnektivität und Datenverwaltung

2. Automatisierung

3. Rückverfolgbarkeit

Da Vorschriften, Berichterstattung und Qualitätskontrollanforderungen ins Spiel kommen, muss der derzeitige Mangel an Rückverfolgbarkeit im gesamten AM-Ökosystem und in der Lieferkette angegangen werden, wenn AM in eine intelligente Fabrik integriert werden soll.

4. Nachhaltigkeit

Energieverbrauch senken 5. End-to-End-Sicherheit

Tipps zur Sicherung von AM in einer Smart Factory-Umgebung

Skalieren von AM in einer Smart Factory mit den richtigen Tools

COVID-19 hat der Welt gezeigt, dass traditionelle Lieferketten und Fertigungsökosysteme anpassungsfähiger und agiler werden müssen, um mit den Veränderungen und Herausforderungen der aktuellen Krise Schritt zu halten.

3d Drucken

- Additive Fertigung vs. subtraktive Fertigung

- Rockwell Smart Factory Technology bekämpft den Fachkräftemangel

- Unternehmen nutzen Ökosysteme für den Erfolg einer intelligenten Fertigung

- Kann die „intelligente“ Fabrik die Produktionsproduktivität in den USA wiederbeleben?

- Herausforderungen der datengesteuerten Fertigung

- Die digitale Fabrik:Smart Manufacturing treibt Industrie 4.0 voran

- Die Bedeutung von IIoT in einer Smart Factory

- Autodesk Intelligente Fertigung

- Was ist Smart Manufacturing?

- Additive Fertigung in der Elektronik