Wie kann die additive Fertigung auf Abruf dazu beitragen, die Widerstandsfähigkeit der Lieferkette aufzubauen?

Die Erhöhung der Widerstandsfähigkeit der Lieferkette in der Fertigung ist ein Trend, der so schnell nicht verschwinden wird. Während die Just-in-Time-Fertigung (JIT) ihre Anfälligkeit für Lieferkettenschocks demonstrierte, findet die On-Demand-Fertigung eine breitere Resonanz, da Unternehmen auf der ganzen Welt versuchen, ihre Betriebsrisiken zu verringern.

Die JIT-Fertigung ist der Eckpfeiler der Geschäftspraxis vieler Unternehmen, die eine schlanke Fertigung verfolgen. Es bedeutet eine Strategie zur Eliminierung von Verschwendung – verschwendetem Inventar, verschwendetem Lagerbestand und verschwendeter Zeit – durch die Lieferung eines Produkts oder einer Dienstleistung, wenn die Verbraucher dies wünschen.

Durch die Lieferung genau der richtigen Menge zum richtigen Zeitpunkt müssen Hersteller keinen großen Lagerbestand an Lagerteilen führen und sparen so das Geld, das in nachgelagerten Lagerbeständen gebunden wird.

Das Konzept klingt zwar attraktiv, aber die Realität vieler Unternehmen, die JIT-Fertigung einsetzen, ist, dass sie ihre Lieferanten immer noch zwingen müssen, Lagerbestände zu führen, anstatt sie selbst zu tragen, und dann kurze Vorlaufzeiten für Komponenten verlangen (und erhalten), damit Produkte einfach montiert werden können von ihnen und dann an den Kunden versandt.

Ein solcher Ansatz hat mehrere Nachteile. Beispielsweise kann es anfällig für jede Art von Unterbrechung der Lieferkette sein, wie die COVID-19-Pandemie und dann der Vorfall im Suezkanal gezeigt haben.

Da es keine Lagerbestände gibt, auf die man zurückgreifen kann, könnte eine geringfügige Unterbrechung der Versorgung des im JIT-Modus betriebenen Geschäfts von nur einem Lieferanten die Produktion sehr kurzfristig einstellen.

Andererseits bietet die bedarfsgesteuerte additive Fertigung eine Alternative zu langen Lieferketten und verändert die gesamte Herangehensweise an die Produktion und Lagerhaltung von Artikeln und Komponenten.

Aktuelle AM-Funktionen bieten höhere Druckgeschwindigkeiten und verbesserte Prozesssicherheit als noch vor einigen Jahren. Gleichzeitig entstehen Lösungen, die die On-Demand-Fertigung weiter erleichtern, wie digitale Inventarisierung und Software für eine sichere verteilte Produktion.

Produktion am Point of Need

AM ermöglicht die Produktion von Teilen, wenn sie in genau der benötigten Menge bestellt werden.

Der Hauptgrund dafür ist, dass Sie mit dem 3D-Druck Teile direkt aus einer digitalen Konstruktionsdatei herstellen können, ohne Werkzeuge wie Formen zu verwenden, deren Kosten durch eine feste Mindestbestellmenge amortisiert werden müssen.

Ohne Mindestbestellmenge ermöglicht AM Ihnen die kostengünstige Fertigung von Bauteilen ab einer Stückzahl.

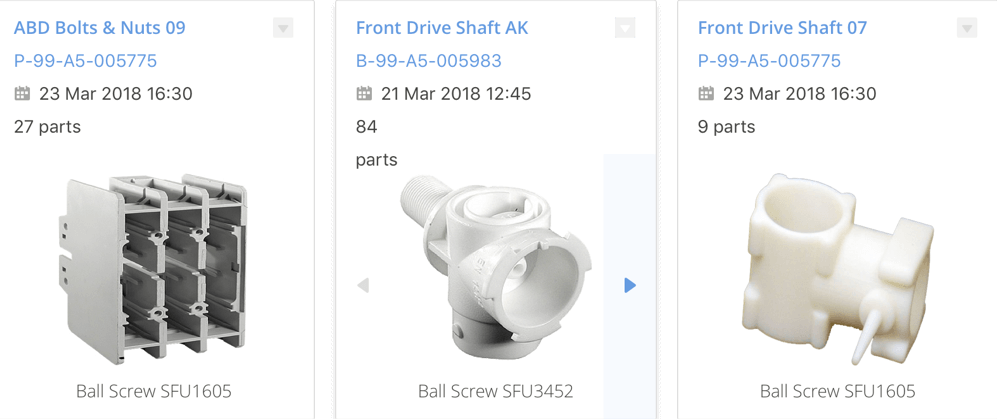

Darüber hinaus treibt AM dank seiner digitalen Natur das Aufkommen digitaler Lagerbestände voran – einer virtuellen Lagerung von Teilen, die sonst Platz in einem physischen Lager beanspruchen würden.

In einer digitalen Inventur können Sie beliebig viele Artikel zusammen mit ihren Produktions- und Nachbearbeitungsanforderungen hinterlegen. Sobald die Nachfrage nach einem bestimmten Artikel auftaucht, kann die Produktion auf Knopfdruck starten, vorausgesetzt, Sie haben Kapazität und Materialien zur Verfügung.

Verteilte Produktion näher am Verbraucher

Die digitale On-Demand-Fertigung mit AM kann noch weiter gehen, wenn Sie digitale Bestände mit einem verteilten Produktionsnetzwerk koppeln.

Durch spezialisierte Software, die dabei hilft, eine digitale Brücke zwischen Produktionspartnern zu bauen, können Unternehmen 3D-Dateien und -Daten einfach und sicher mit Lieferanten und Subunternehmern teilen. Auf diese Weise können sie Artikel nicht nur dann in 3D drucken, wenn sie oder ihre Kunden sie benötigen, sondern auch näher am Einsatzort.

Obwohl sich dieses Konzept noch im Anfangsstadium befindet, haben mehrere Organisationen Pilotprojekte und POCs initiiert, um seine Machbarkeit zu beweisen.

Der amerikanische Hersteller Moog hat sich beispielsweise mit Microsoft, ST Engineering und Air New Zealand zusammengetan, um zu demonstrieren, wie der On-Demand-3D-Druck der Luft- und Raumfahrtindustrie zugute kommen kann.

Für dieses Projekt führte eine Boeing 777-300, die nach dem Abflug von Auckland zum Flughafen Los Angeles flog, einen Machbarkeitsnachweis durch, bei dem es um die Simulation eines gebrochenen Kabinenteils ging.

Beim Erreichen der Reiseflughöhe benachrichtigte die Flugbesatzung die Wartung in Auckland, dass sie einen Business Premier-Stoßfängerteil ersetzen musste – der zwischen Sitz und Monitor sitzt, um sicherzustellen, dass der Sitz nicht beschädigt wird, wenn der Bildschirm in eine Standardposition zurückgeschoben wird.

Das Wartungsteam nutzte seinen Zugriff auf einen digitalen Teilekatalog, der von Air New Zealands MRO-Anbieter ST Engineering aus Singapur hochgeladen wurde, und bestellte eine Ersatzkomponente.

ST Engineering identifizierte, wo das Ersatzteil in Los Angeles 3D-gedruckt und direkt an den Flughafen geschickt werden könnte.

Durch den digitalen Austausch von Konstruktionsdateien und die Verwendung von lokalisiertem 3D-Druck konnte das Teil lange vor der Landung des Flugzeugs hergestellt werden. Innerhalb von 30 Minuten auf dem Rollfeld war das Teil ersetzt und das Flugzeug konnte seine weiteren drei geplanten Flüge absolvieren, bevor es nach Auckland zurückkehrte.

Die traditionelle Lieferung dieses Ersatzteils hätte laut Moog eine Vorlaufzeit von 44 Tagen gehabt und einen Umsatzverlust von rund 30.000 US-Dollar gekostet.

Die Schaffung eines verteilten Produktionsnetzwerks, das ähnliche Szenarien ermöglichen würde, ist klar am Horizont. Gerade Unternehmen mit umfangreichen Lagerbeständen und schnellen Ersatzteillieferungen müssen sich Gedanken machen, wie sie diese Chance nutzen und sich einen Wettbewerbsvorteil sichern können.

Größere Produktanpassung

Die bedarfsgesteuerte additive Fertigung ermöglicht eine auf jede Charge zugeschnittene Produktion ohne Einschränkungen bei der Produktanpassung.

AM eröffnet neue anpassbare Möglichkeiten, da keine teuren Werkzeugwechsel aufgrund individueller Spezifikationen erforderlich sind. Beim 3D-Druck können die Konstruktionsdaten einfach nach Kundenwunsch modifiziert und anschließend an einen 3D-Drucker übertragen werden.

Das bedeutet, dass die Komplexität, die mit der Anpassung einhergeht, keine zusätzlichen Kosten verursacht. Ein 3D-Drucker benötigt nicht mehr Zeit, Energie oder Material, um eine komplexe Form herzustellen als eine einfache, und ohne Werkzeuge bedeutet das Drucken verschiedener Designs keine zusätzlichen Produktionskosten.

Der 3D-Druck von kundenspezifischen Artikeln auf Abruf ist besonders für Branchen von Vorteil, die auf die genauen Bedürfnisse der Verbraucher eingehen müssen, wie zum Beispiel das Gesundheitswesen.

Beim On-Demand-AM von kundenspezifischen Produkten spielt die Software wieder eine entscheidende Rolle. Der steigende Trend zur Massenindividualisierung machte Konfigurations-, Scan- und 3D-Modellierungssoftware noch beliebter. Solche Lösungen können schnell und kostengünstig die Präferenzen des Kunden zusammenstellen und das Endprodukt vorstellen.

Neben einer Online-Konfigurator-Software müssen Unternehmen, die kundenspezifische Produkte mit 3D-Druck herstellen möchten, einen klaren Workflow für die Erstellung, Verfolgung und Lieferung kundenspezifischer Artikel einrichten.

Dies kann jedoch eine Herausforderung darstellen:Eine Frage, die sich beim Einsatz von 3D-Druck zur Herstellung kundenspezifischer Teile stellt, ist die Identifizierung sehr ähnlicher Teile, die in einem Druckauftrag gedruckt wurden.

Es gibt mehrere mögliche Lösungen, darunter die Verwendung eines gedruckten Etiketts, 3D-Scannen, die Verwendung von QR-Codes und MES-Software, um eine bessere Rückverfolgbarkeit zu ermöglichen.

Es gibt eine weit verbreitete Meinung, dass der größte Engpass bei der Implementierung von AM als On-Demand-Produktionsalternative in den Materialien und Prozessen liegt.

Obwohl es in diesen Bereichen noch einige Einschränkungen gibt, ist eine der größten Herausforderungen beim Einsatz von AM in der Produktion das Design für die additive Fertigung (DfAM).

AM funktioniert am besten, wenn Teile für diese Technologie ausgelegt sind. Dies bedeutet oft, dass CAD-Modelle, die für die traditionelle Fertigung entwickelt wurden, nicht für den 3D-Druck geeignet sind, es sei denn, sie werden neu gestaltet und optimiert, um die Anforderungen von AM-Prozessen zu erfüllen.

Die Notwendigkeit der Neugestaltung stellt eine Herausforderung dar, da sie ein hohes Maß an Know-how und Investitionen in das Testen der neuen Designversionen erfordert.

Wie bereits erwähnt, können Unternehmen wirklich von der additiven Fertigung auf Abruf profitieren, indem sie die digitale Bestandsaufnahme haben.

Einige Unternehmen versuchen, eine digitale Datenbank mit 3D-Dateien in freigegebenen Ordnern zu erstellen. Dieser Ansatz ist jedoch nicht sehr effizient:Es wird höchstwahrscheinlich keine Verbindung zu Ihrem Produktionsmanagementsystem geben und Sie müssen jedes Mal Dateien herunterladen, wenn Sie sie in 3D drucken möchten.

Ein besserer Ansatz wäre, dedizierte Software zu verwenden, um CAD-Modelle UND ihre Produktionsanforderungen zu speichern.

Ein einziges System zum Speichern digitaler AM-Ersatzteile macht es einfach und unkompliziert, die Konstruktionsdatei und alle erforderlichen Daten über das Teil, wie den erforderlichen Prozess und das Material, zu finden.

Eine weitere Voraussetzung für eine digitale Bestandsaufnahme ist die Konnektivität mit Ihren anderen IT-Systemen wie ERP und MES. Durch die digitale Verknüpfung Ihrer virtuellen Bestands- und Produktionsmanagement-Software können Sie per Knopfdruck Teile bestellen und zur Produktion schicken, was letztendlich enorm viel Zeit und Aufwand spart.

Lesen Sie auch:4 Möglichkeiten, wie digitales Inventar Ihre additiven Fertigungsabläufe unterstützen kann

Dies bedeutet, dass sich On-Demand-AM im Falle eines weiteren externen Schocks in der Größenordnung von COVID-19 als unschätzbares Instrument für die Bemühungen Ihres Unternehmens erweisen könnte, Ihre wesentlichen Lieferketten so flexibel, effizient und nachhaltig wie möglich am Laufen zu halten .

Warum die digitale On-Demand-Fertigung auf dem Vormarsch ist

Die Vorteile der bedarfsgesteuerten additiven Fertigung

Herausforderungen für die bedarfsgesteuerte additive Fertigung

Der Aufbau einer On-Demand-Fertigungsanlage geht über den Kauf von AM-Systemen hinaus. Da sich AM von der traditionellen Fertigung unterscheidet, erfordert die Verwendung von AM im On-Demand-Produktionsmodell einen wesentlichen Schritt. Im Folgenden heben wir mehrere Transformationsbereiche hervor, die Sie berücksichtigen müssen, um von der bedarfsgesteuerten additiven Fertigung zu profitieren. Design für die additive Fertigung

Digitales Inventar aufbauen

Zukunftssichere Lieferketten mit bedarfsgesteuerter additiver Fertigung

Wenn Unternehmen in eine Zeit nach der Pandemie eintreten, möchten sie ihre Fertigung zukunftssicher machen. Für 84 % der Unternehmen gilt die On-Demand-Fertigung laut einer kürzlich durchgeführten Umfrage von Fictiv als eine der kritischen Lösungen.

3d Drucken

- 5 Gründe für die Automatisierung Ihrer Postproduktionsplanung für die additive Fertigung

- Industrialisierung der additiven Fertigung:3 wichtige Trends im Jahr 2021

- Wie Automobilhersteller die Herausforderungen der additiven Fertigung durch Digitalisierung lösen können

- Wie Lieferkettenunternehmen mit KI Roadmaps erstellen können

- Wie kontextbezogene Mobilität die Produktivität der Lieferkette steigern kann

- Wie Rückverfolgbarkeit die Widerstandsfähigkeit der Lieferkette steigern kann

- Wie die Automatisierung der Kreditorenbuchhaltung zum Gedeihen von Lieferketten beitragen kann

- Wie vernetzte Technologie helfen kann, die Herausforderungen der Lieferkette zu lösen

- Wie Automatisierung Herstellern helfen kann, COVID-19 zu bewältigen

- Additive Fertigungstechnologie und wie SDKs helfen können