Druckgussform:Ein detaillierter Leitfaden für Druckgussformwerkzeuge

Druckguss ist ein bedeutendes Verfahren für Anwendungen in verschiedenen Branchen. Ein wesentlicher Bestandteil des Druckgussprozesses ist die Druckgussform. Form und Eigenschaften der Form beeinflussen die Eigenschaften des Endprodukts.

Daher ist es notwendig, das Design der Druckgussform zu verstehen. Dies hilft Ihnen bei der Konstruktion und Auswahl der richtigen Form für Ihre Druckgussprojekte. Darüber hinaus können Sie sicher sein, dass das Endprodukt einzigartige Herstellungsanforderungen erfüllt.

Daher gibt Ihnen dieser Artikel einen detaillierten Überblick über die verschiedenen Arten von Druckgusswerkzeugen. Sie lernen auch, wie man eine Form konstruiert und welche Faktoren Sie bei der Herstellung von Druckgusswerkzeugen berücksichtigen müssen.

Warum ist Form für den Druckguss wichtig?

Das Design der Druckgussform spielt eine entscheidende Rolle für die Form des Teils. Darüber hinaus beeinflusst es die Qualität, Gleichmäßigkeit und Konfiguration der Komponenten aus dem Druckgussverfahren .

Falsche Angaben können zu Material- oder Werkzeugkorrosion führen. Nichtsdestotrotz kann ein richtiges Formdesign die Zeit und Effizienz des Produkts steigern. Letztendlich entscheidet die Qualität der Formstruktur darüber, ob die Produktion reibungslos verläuft und die Gussteile von bester Qualität sind.

Darüber hinaus spiegelt die Konstruktion des Druckgusswerkzeugs im Wesentlichen die unterschiedlichen Faktoren wider, die während der Produktion auftreten können. Daher müssen Sie die Struktur eines Gussteils während der Konstruktion analysieren. Auch die Beherrschung von Ablagebedingungen, die Implementierung kritischer Prozessparameter und die Berücksichtigung weiterer wirtschaftlicher Effekte sind unerlässlich. Dadurch wird sichergestellt, dass Druckgusswerkzeuge wesentliche Produktionsanforderungen erfüllen können.

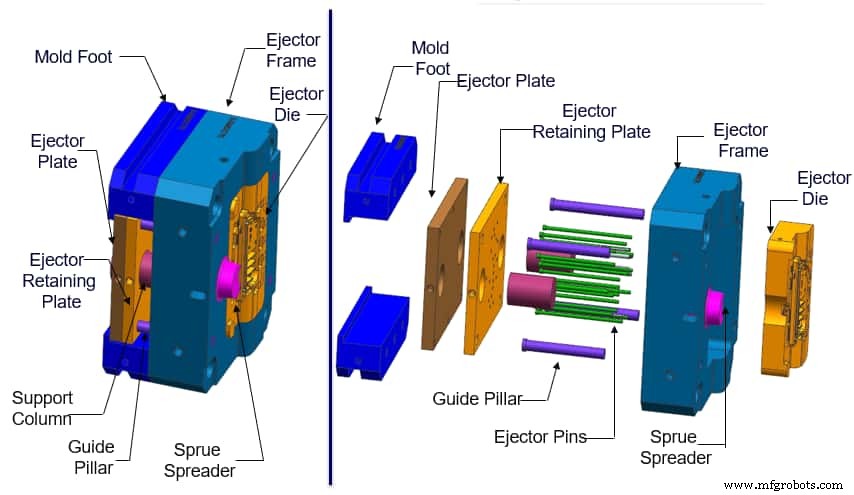

Druckgussform Komponenten

Das Verständnis der Druckgussform beginnt mit der Kenntnis des Formaufbaus. Zu den wesentlichen Komponenten der Druckgussform gehören:

· Formsystem

Dazu gehören Hohlraum, Kern, Einsätze, Schieber und Einsatzstifte. Der Druckgusshohlraum bestimmt beim Schließen des beweglichen Kerns die Gussteilform.

· Mold Base System

Die Hauptkomponenten des Druckgussformbasissystems sind Stahlplatten und -rahmen. Dieses System kombiniert verschiedene Teile der Form und ermöglicht die Installation der Form auf der Druckgussmaschine.

· Auswurfsystem

Dieses System arbeitet, um Teile aus der Form auszuwerfen. Zu diesen Teilen gehören Auswurf-, Rückführungs- und Führungsteile.

· Runner-System

Das Angusssystem verbindet sich mit dem Druckgussteil und der Druckkammer. Somit führt es das Metallmaterial in einer bestimmten Richtung in den Formhohlraum. Dieses System wirkt sich direkt auf den Druck und die Geschwindigkeit des geschmolzenen Metalls aus. Die Komponenten des Angusssystems sind ein Anguss, ein Anguss, ein innerer Anguss usw.

· Überlaufsystem

Dieser Kanal entfernt Luft aus der Druckkammer. Im Allgemeinen sind die Hauptkomponenten Überlaufschlitze und Entlüftungsschlitze. Die Hersteller installieren jedoch Entlüftungsstopfen in den tiefen Hohlräumen, um die Entlüftungsbedingungen zu verbessern.

· Andere

Andere Druckgussformkomponenten umfassen Positionierteile zum korrekten Platzieren von Teilen in der Form. Zusätzlich gibt es Stifte und Bolzen zur Befestigung.

Arten von Druckgussformen

Es gibt verschiedene Arten von Druckgusswerkzeugen, die je nach Anforderung unterschiedliche Funktionen haben. Dazu gehören:

Prototyping-Matrizen

Eine bedeutende Investition in den Druckguss ist eine voll ausgestattete maßgefertigte Form. Daher hilft ein Prototypwerkzeug, eine ganze Reihe von Abgüssen herzustellen, um die verschiedenen Teile zu testen. Die Prototyping-Strategien sind Schwerkraftguss, maschinell bearbeitete Hogouts und 3D-gedruckte Teile. Sie beinhalten jedoch Kompromisse in Bezug auf Eigenschaften, Toleranz und Design.

Ein Hochdruckguss-Prototyp ist die beste Option, wenn Sie für die Produktion die gleiche Legierung, die gleichen Eigenschaften, das gleiche Verfahren und die gleiche Geometrie benötigen. Prototyping-Werkzeuge können vorgehärtete, unbeschichtete Werkzeugstähle und standardisierte Komponenten verwenden. Dadurch können sie in kurzer Zeit und zu reduzierten Kosten hergestellt werden.

Im Gegensatz zu anderen Produktionstechniken verwenden diese Formen auch weniger effiziente Ausstoß- oder Kühltechniken. Daher müssen Sie beachten, dass das Werkzeug nicht lange hält und die Matrize nicht so effizient wie eine Produktion ist. Dies ist jedoch kein Problem, wenn Sie nur eine kleine Menge Gießen benötigen.

Rapid-Tooling-Matrizen

Rapid Tooling bezieht sich auf Einsätze und Matrizen, die mit Methoden mit kürzeren Vorlaufzeiten als herkömmliche Methoden hergestellt werden. Im Gegensatz zur Grobbearbeitung und Wärmebehandlung sind die Rapid-Tooling-Methoden selektives Lasersintern, direkte Metallabscheidung, lasertechnische Netzformung usw.

Daher würden Sie erwarten, dass die Erstellung dieser Druckgusswerkzeuge viel schneller ist. Hersteller können diese Matrizen entweder als Prototyping-Matrizen oder als Produktionsmatrizen verwenden. Die sinnvollste Wahl hängt von den Anforderungen an das Produktionsvolumen ab.

Produktionsstempel

Diese Formen sind die gebräuchlichsten Arten von Druckgussformen. Produktionswerkzeuge sind unerlässlich, wenn das gesamte Design fertiggestellt ist und bereit ist, in ein authentisches Produkt eingeführt zu werden.

Wir können haben:

- Einzelkavitätenwerkzeuge ohne Schieber

- Mehrfachwerkzeuge mit mehreren Schieberoptionen

Das Hohlraummaterial ist hochwertiger Stahl und wird oft in einem Halteblock gehalten. Das Design der Produktionswerkzeuge stellt sicher, dass sie kritische Abmessungen haben. So können Sie sicher sein, dass sie die erforderlichen Bearbeitungsspezifikationen zulassen.

Einheit stirbt

Die Einheitsmatrize ist eine besondere Form der Druckgussform. Ein Halter für die Gießeinheit hält die Matrizen der Einheit oder den kundeneigenen Hohlraum innerhalb des Hohlraums intakt. Wir können entweder einzelne oder doppelte Anteilinhaber haben. Typische Beispiele für Größen von Hohlraumblöcken, die die Matrizen halten, sind 8 x 10, 10 x 12, 12 x 15 und 15 x 18 (alle in Zoll).

Die Einheitswerkzeuge verwenden generische Teile, die für weniger komplexe Komponenten mit geringem Volumen verwendet werden. Eine kundenspezifische Matrize ist effektiver für Teile mit größeren Stückzahlen und komplexer Geometrie. Diese Matrizen wurden speziell für ein Teil entwickelt und bieten maximale Kontrolle und Effizienz.

Schnittstanzen

CMW verwendet Schnittwerkzeuge für die Massenproduktion und die Produktionswerkzeuge. Die Trimmmatrize schneidet Grat, Anguss und Überlauf von dem Teil ab, sobald das Gießen abgeschlossen ist. Einige Trimmwerkzeuge benötigen hydraulisch betriebene Bewegungen oder Nocken, während andere Öffnungs- und Schließfunktionen erfordern, um den Grat effektiv zu entfernen.

Die Teilegeometrie verhindert die Möglichkeit, den Grat mit einem Schneidwerkzeug vollständig zu entfernen. Daher sind Entgratungsstrategien von Hand und ein individueller Trimmservice eine ideale Option in dieser Situation.

Benötigen Sie modern aussehende Teile mit besserer Festigkeit und höherer Haltbarkeit? Wählen Sie ein Druckgussverfahren, das Werkzeuge zur Herstellung Ihrer Endverbraucherteile erfordert. Und die gute Nachricht ist, dass die Druckguss-Services von RapidDirect Ihnen eine Lösung aus einer Hand bieten.

Formkonstruktionsprozess für den Druckguss

In diesem Abschnitt wird der Prozess beschrieben, der mit dem Entwerfen einer Form für Hochdruckgussprojekte verbunden ist. Der Prozess umfasst fünf große Kategorien:

Vorphase

Vor der Konstruktion der Form ist es wichtig, die Herstellbarkeit des Teils mit der Druckgusstechnologie zu prüfen. In dieser Phase wird die Praktikabilität des Produkts aus geometrischer und dimensionaler Sicht beurteilt.

Dimensionsansicht :Für jedes Gussstück müssen die Abmessungen des Teils und die Anzahl der erforderlichen Kavitäten bekannt sein. Dies wird helfen, die Öffnungskraft und das Volumen des Gussstücks zu kennen. Die Kenntnis dieser Daten wird Machbarkeitsstudien erheblich erleichtern.

Geometrische Ansicht :Die Geometrie der Teile beinhaltet das Zeichnen der Trennlinie. Die Trennfuge teilt die Druckgussform in zwei Teile, was ein einfaches Öffnen der Form und das Auswerfen des Gussteils ermöglicht. Darüber hinaus hängt die Oberfläche von Teilen von ihrer Position von Trennfugen ab. Folglich müssen Flächen in Richtung der Formöffnung gestaltet werden.

Die auf dem 2D-Modell gefundene geometrische Toleranz von Anführungszeichen kann aufgrund der durch die Metallkühlung verursachten Schrumpfung ziemlich schwer herzustellen sein. Je höher die Anzahl der Zitate, desto schwieriger ist es, den gleichen Wert für das Casting zu erhalten. Daher können Sie mit dem Design der Druckgussform fortfahren, sobald Sie die Herstellbarkeit des Teils bestätigt haben.

Anzahl der Kavitäten

Um die Anzahl der Kavitäten zu ermitteln, müssen Sie die Anzahl der zu produzierenden Teile, die Ausrichtung der Kavitäten und die hypothetische Zykluszeit berücksichtigen. Auf diese Weise können Sie sich für die beste Option zwischen einem Mehrkavitäten- oder einem Einkavitätenwerkzeug entscheiden.

Wenn Sie sich für ein Mehrkavitätenwerkzeug entscheiden, denken Sie daran, dass neben der Tatsache, dass die Auswurfphasen und die Komplexität des Füllens zunehmen, der Produktionsprozess durch die Größe der Kavität und die Produktanordnung beeinflusst werden kann.

Projektionsbereich

Die Projektionsfläche ist die Fläche, die sich aus der Projektion der Hohlräume auf den Plan ergibt. Sie steht senkrecht zur Richtung der Formöffnung. Die Projektionsfläche ist ein wesentlicher Bestandteil der Entwurfsphase. Es bezieht die Öffnungskraft des geschmolzenen Metalls auf die Kokillenwände. Infolgedessen hängt die Stärke der Kraft von der Ausrichtung der Formdimension ab. Eine starke Kraft führt zu einem Materialüberlauf und damit zur Bildung von Graten.

Daher müssen Sie die vom geschmolzenen Metall erzeugten Kräfte abschätzen, um diesen Gussfehler zu vermeiden. Die Kraft ist das Produkt aus spezifischem Maschinendruck, Projektionsfläche und voreingestellten Sicherheitsfaktoren. Der Faktor bietet einen größeren Spielraum, um dem maximalen Druck nach dem Füllen entgegenzuwirken. Viele Leute bezeichnen es als Wasserschlag.

Die Maschine überträgt die dynamische und statische Kraft am Ende des Prozesses. Es entsteht also ein Druckaufnehmer, den die Schließmaschinenkraft aufnehmen muss. Diese Schließkraft ist abhängig vom Hubmaß und Pressenmodell.

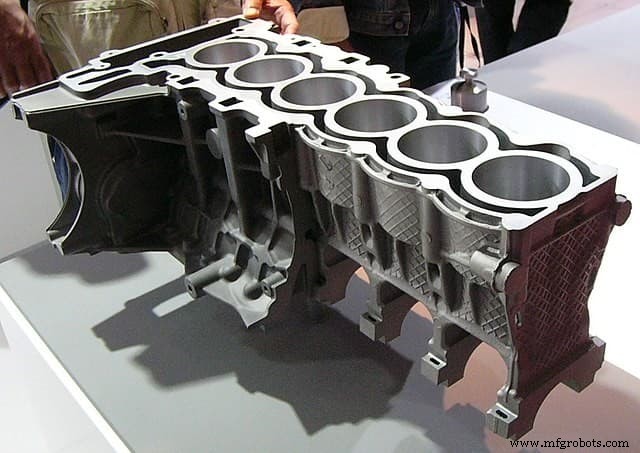

Volumen und Form der Matrize

Das Volumen und die Form der Matrize sind wesentlich für die Formgestaltung. Berücksichtigen Sie neben dem gewünschten Volumen, dass die großen Teile aufgrund einer längeren Kühlzeit schrumpfen, wodurch sich die Schrumpfrate erhöht. Daher müssen die Formhohlräume entsprechend dimensioniert werden.

Darüber hinaus ist es ratsam, verschiedene Variablen zu berücksichtigen, die sich auf die endgültige Formgröße auswirken. Die wichtigsten zu berücksichtigenden Faktoren sind:

Injektionskanäle :Die Größe der Injektionskanäle variiert mit der Anzahl der Kavitäten und der Position der Anschnitte und Teile. Die Form der Injektionskanäle muss einige strömungsdynamische Anforderungen erfüllen. Beispielsweise verkleinern die Hersteller den Abschnitt, um korrekt an der Formwand zu haften, wenn sie sich in Richtung des geschmolzenen Metalls bewegen. Durch die Schrumpfung kommt es zu einem beschleunigten Fluss und sie lösen sich von den Wänden. Eine glattere Außenschicht verhindert Turbulenzen, Lufteinschlüsse und andere Defekte.

Art des Formschlusses :Das Öffnen/Schließen der Form ist das einfachste Formschließen. Es eignet sich am besten für Produkte mit sauberen, einfachen Formen, die sich leicht auswerfen lassen. Es ist jedoch nicht die beste Option für Teile mit komplexer Geometrie. Produkte mit komplexer Geometrie wären schwer zu entfernen, daher muss der Hersteller die Gesamtformgröße erhöhen.

Vorhandensein von Überläufen :Überläufe sind kleine Vertiefungen, die in strategischen Teilen der Druckgussform vorgesehen sind. Sie sind wichtig beim Sammeln der ersten Metallschüsse, da es oft kälter ist als die folgenden. Dadurch können Sie kalte Runden und andere ähnliche ästhetische Mängel vermeiden. Darüber hinaus dienen Überläufe als Wärmequelle und erhöhen die Formtemperatur in kritischen Bereichen für den endgültigen Guss.

Simulation durch halbempirische Modi

Nachdem die anfängliche Entwurfsphase abgeschlossen ist, besteht die nächste Phase in der Simulation der Werkzeugfüllung unter Verwendung halbempirischer Modi. Die Simulation hilft bei der Berechnung der Modalität der Formfüllung. Darüber hinaus hängt die Modalität von der Funktion des Gussstücks und dem Füllprozess ab. Bei Teilen mit komplexen Strukturen ist es am besten, Kompaktheit und mechanische Beständigkeit zu induzieren. Bei ästhetischen Teilen hingegen muss die Oberflächenbeschaffenheit erstklassig sein.

Die Eigenschaften können durch Variieren der Füllzeit verändert werden. Je schneller gefeilt wird, desto höher ist die Qualität der Oberfläche, während längeres Füllen mehr Festigkeit auf die Bauteile ausübt. Once the analysis is complete, it is easier to notice if there will be any casting issues.

The aluminum die casting mold design starts with analyzing the manufacturability, then calculating the forces and checking the injection channels. The optimization and design of these channels are done through simulation to know filing mode and detect any issue. After successful completion of this stage, you can move on to producing the designed mold.

Factors to Consider for Making Perfect Die Casting Tooling

Before making die cast tooling, there are some things to look out for to guide in die cast tool design. They include:

Die Draft

The draft is the degree to which you can tamper with a mold core. You need a precise draft to remove the casting from the die safely. However, the draft is not constant, varying according to the angle of the wall. Thus, characteristics like the type of molten alloy used, the mold’s depth, and the mold’s shape can affect the whole process.

Another factor that can affect drafts is mold geometry. Generally, untapped holes need tapping because of the risk of shrinkage. Likewise, inner walls need more drafting than outer walls because inner walls tend to shrink.

Fillets

A Fillet is a concave junction that helps to smoothen an angled surface. A curved surface disturbs the casting process, so folds have fillets to produce a honed edge and limit the risk of production errors. Although there is an exception to the parting lines, you can add fillets to any part of the mold.

The fillet will increase the lifespan of the tool. To allow for continuity of smoothness, make a constant-radius fillet. Furthermore, tools that have a deep inside will need larger fillets.

Parting Lines

Parting lines, also known as parting surfaces, join various mold sections together. If the parting line is deformed due to work strain or it is wrongly positioned, materials can pass through the space between the mold pieces. This may lead to excessive and non-uniform seaming.

Bosses

Bosses are die-cast knobs that serve as stand-offs or mounting points in die cast tooling. Manufacturing industries usually add a hole to the internal structure of the boss to make sure the walls have a uniform thickness. It is challenging to fill bosses with metal, and thus, ribbing and filleting are essential to eliminate this issue.

Ribs

Die casting ribs to help improve the strength of the material for a product lacking the desired wall thickness. Selective rib placement improves fill capability and decreases product weight. It also reduces the occurrence of non-uniform thickness and stress cracking.

Holes and Windows

Having holes and windows in aluminum die casting mold allows for the creation of substantial drafts and ease in removing a completed mold. However, features like flashovers, cross feeders, and overflow are necessary to prevent material flow and unwanted cast in the holes. Holes and windows are among the essential things in design geometry. They affect the flow of molten metal and play a vital role in the product’s final quality.

Symbols

Manufacturers always add product logos or brand names in the mold design in die casting. Some casting has a date to differentiate a batch from another batch. Although symbols do not make the design process complex, they can add to the cost of production. A raised logo will require a different metal for every manufactured part, while an indented symbol will require a lesser amount of metal.

Wall Thickness

Die castings have a thin wall that has no fast and hard rules for maximum and minimum wall thickness. It is necessary to create a uniform wall thickness throughout the part. Uniformity will provide a smooth metal flow when filling and reduce distortion resulting from cooling and shrinkage. The main aim is for the die casting mould to fill before the solidification process to prevent cold shuts.

RapidDirect Chasing for Perfect Die Casting Parts

Understanding die casting mold design will make your die casting project easier. It will also help you save some time and money. However, you need the service of experts to get the right tool for the best results. RapidDirect offers the best precision die casting services for custom metal parts, providing quality tools, experts, and easy processes.

We have a wide range of materials, manufacturing processes, and surface finishing options for your die casting parts. Also, our experts offer you manufacturing suggestions to ensure you get the most effective solution. After placing the order for die casting parts, RapidDirect manufacturing partners would produce perfect die casting tooling to make the best die-casted parts. Upload your design file today and get an instant quote.

Häufig gestellte Fragen

Is Die Casting Permanent Mold?For permanent mold, the metal flows directly into the cavity from the reservoir. The molten metal is forced into the cavity under high pressure in die casting.

What is the Mold in Die Casting?The mold consists of two parts – the ejector and the stationary part. It contains the space forming the dimension and contour of the casting. The mold is also known as the die, and they are made from hardened steel to meet the shape requirement of the die casting part.

How are Molds Made for Die Casting?Molds production involves passing a molten metal under high pressure into a metal die. The creation of the mold occurs in sections to allow for easy removal before placing them in machines such that one is removable and the other is fixed. The molten metal would pass through the cavity, and it will then solidify.

Industrietechnik

- Was ist nicht entbehrlicher Formenguss?

- Was ist Dauerformenguss?

- Wie man Gusseisen schweißt:Eine vollständige Anleitung

- Druckguss vs. Spritzguss

- Temperaturkontrolle und -beeinflussung während des Druckgussverfahrens

- Druckguss verstehen

- Präzisionsguss-Leitfaden

- Was ist CI-Casting?

- Was ist eine Druckgussmaschine?

- Druckguss verstehen