Druckgussfehler:Arten, Ursachen und wie man sie verhindert

Beim Druckgussverfahren wird geschmolzenes Metall mit hohem Druck beaufschlagt, ein Verfahren, das dem Kunststoffspritzguss ähnelt. Druckguss ist jedoch komplex, und viele Faktoren können die Qualität von Druckgussprodukten beeinträchtigen. Druckgussmängel sind heute aufgrund von loser Rohstoffkontrolle, unzureichender Prozess- und Produktionsplanung und anderen Gründen Anlass zur Sorge.

Folglich wirkt sich eine Unfähigkeit, diese Gussfehler richtig zu beheben, auf die Qualität der Endprodukte aus. Beachten Sie jedoch unbedingt, dass Sie beim Druckgussverfahren nicht jeden Fehler vermeiden können . In solchen Fällen müssen Konstrukteure möglicherweise das Formdesign ändern.

Daher werden wir in diesem Artikel die verschiedenen Arten von Gehäusedefekten besprechen und ihre Ursachen, Lösungen und Möglichkeiten zur Vermeidung detailliert beschreiben. Fangen wir gleich an!

Druckgussfehler s :Typen, Ursachen , und Lösung s

Hier werden wir die verschiedenen Druckgussfehler und Abhilfemaßnahmen behandeln. Diese Fehler treten häufig aufgrund falscher Füllungen oder einer unzureichenden Erstarrungsphase auf und es gibt zwei Hauptkategorien:

Intern Druckgussfehler

Solche Gussfehler sind schwer zu finden und schwächen die strukturelle Festigkeit der Bauteile. Die beiden wichtigsten internen Gussfehler sind:

1. Gasporosität

Dabei kommt es nach dem Abkühlen zur Blasenbildung im Guss. Gasporositäten sehen Sie als runde oder ovale Strukturen am Körper von Druckgussteilen, die auch glatte, hochweiße oder gelbe Oberflächen haben.

Die meisten festen Metalle können keine große Menge an gelöstem Gas aufnehmen, flüssige Metalle können dies jedoch. Infolgedessen bildet das Gas im massiven Metall beim Abkühlen Hohlräume oder Blasen innerhalb des Gussstücks. Dies tritt häufig während der Erstarrungsphase auf, und Sie können einige Löcher im Guss bemerken. Je nach Schweregrad der Gasporosität kann dies zu anderen Arten von Defekten und erhöhten Ausschussraten führen.

Ursachen:

- Freigesetzter Wasserstoff aus geschmolzenen Metalllegierungen – Höhere Schmelztemperaturen führen oft zu einer höheren Wasserstofflöslichkeit in geschmolzenen Metalllegierungen. Das Abkühlen und Erstarren beim Druckgießen verringert die Löslichkeit von Wasserstoff und setzt ihn aus der Metallschmelze frei. Dadurch entstehen Gasporositäten.

- Beteiligte Gase am Füllprozess von Metalllegierungen – Beim Druckgussverfahren wird geschmolzene Metalllegierung mit hoher Geschwindigkeit und hohem Druck in Formen gefüllt. Daher können Turbulenzen auftreten, wenn die flüssige Legierung nicht stabil und geordnet fließen kann, was zu Gasporositäten führt.

- Gase aus Formtrennmitteln – Formtrennmittel zersetzen sich normalerweise und setzen beim Erhitzen durch die geschmolzene Metalllegierung Gase frei. Folglich kann es aufgrund der übermäßigen Verwendung von Formtrennmitteln zu einer Gasverflüchtigung kommen.

Lösungen:

- Kontrollieren Sie den Schmelzprozess, indem Sie das Rohmaterial in einem Vakuum unter Fluss oder in der Nähe eines Gases mit geringer Löslichkeit schmelzen, um zu verhindern, dass Luft das geschmolzene Metall erreicht.

- Stellen Sie sicher, dass Sie einen sauberen und trockenen Metalllegierungsbarren haben.

- Verwenden Sie erkennbare Druckgussparameter, einschließlich der Einspritzgeschwindigkeit.

- Eine ausreichende Anguss- und Angusslänge trägt dazu bei, dass die geschmolzene Legierung stabil fließt und Gase leicht abgeführt werden.

- Wählen Sie hochwertige Formtrennmittel und verwenden Sie eine angemessene Menge.

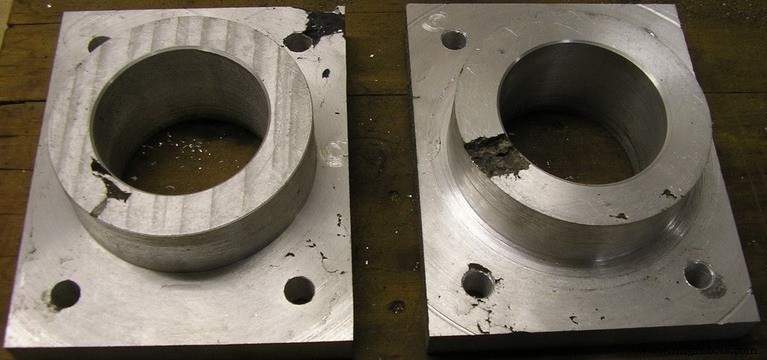

2. Schrumpfporosität

Schrumpfporosität entsteht während des Abkühl- und Erstarrungsprozesses beim Gießen, und Metalllegierungen schrumpfen beim Abkühlen. Daher besteht eine hohe Wahrscheinlichkeit, dass dieser Defekt ohne angemessene Vorsichtsmaßnahmen auftritt. Es wird jedoch zu einem Defekt, wenn eine ungleichmäßige Schrumpfung die Form verzerrt oder Löcher im Guss erzeugt.

Schrumpfporosität kann als offenes Schrumpfen, Verziehen und geschlossenes Schrumpfen auftreten und die Spannung des Metalls beeinflussen. Sie würden diesen Defekt als eckige Kanten sehen, und sie können auch mit Rissen oder dendritischen Brüchen einhergehen.

Ursachen:

- Unsinniges Design des Kühlsystems.

- Form zu früh geöffnet.

- Unter Verwendung einer extrem hohen Gießtemperatur.

Lösungen:

- Verbesserung der gesamten Gussstruktur.

- Überarbeiten Sie das Laufsystem (Gate) so, dass Steigrohre vorhanden sind, die einen kontinuierlichen Fluss des geschmolzenen Metalls ermöglichen.

- Fügen Sie interne Kühlelemente, Kühlschlangen oder Rippen ein, um die Wärmeableitung zu erhöhen.

- Passen Sie die Gießtemperatur an, um Gesamtvolumendefizite zu reduzieren.

3. Einschlüsse

Dies sind unregelmäßig geformte Löcher im Inneren des Gussstücks oder auf seiner Oberfläche. Bei Einschlüssen befinden sich unerwünschte Partikel aus Sand, Material, Krätze oder Desoxidationsprodukt im Metallguss. Einschlüsse können die mechanischen Funktionen des Metallgusses beeinträchtigen und können mittels Röntgen oder UT identifiziert werden.

Ursachen:

- Verunreinigungen aus dem Metall durch unsachgemäße Reinigung oder Müllverschmutzung.

- Geringe Reinheit der Ofenladung.

- Wechselwirkung des Metalls mit der umgebenden Atmosphäre oder mit der Oberfläche der Form.

- Einschluss von zu viel Graphit in Formtrennmitteln.

Lösung s:

- Stellen Sie sicher, dass die Ofencharge rein ist.

- Sachgemäße Reinigung der Metallflüssigkeit mit gründlicher Entfernung von Schlacken.

- Reinigen Sie den Formhohlraum und die Pfannen ordnungsgemäß.

- Bei Formentrennmitteln, die Graphit enthalten, auf gleichmäßiges Mischen und Rühren achten.

Oberflächlich sterben Casting Mängel

Solche Gussfehler sind oft sichtbar und zerstören die Oberfläche des Bauteils und seine ästhetische Qualität. Dazu gehören:

1. Risse

Risse entstehen, wenn das Material aufgrund von Spannungen innerhalb und außerhalb des Materials bricht. Sie erscheinen als unregelmäßige oder lineare Muster auf den Druckgussoberflächen. Der erste Riss entsteht während des Abkühl- und Erstarrungsprozesses.

Dies tritt auf, weil Materialien mit Hohlraumgeometrie in ihrem natürlichen Zustand nicht schrumpfen können. Als Ergebnis erzeugt Restspannung Risse oder Verformungen in der Form. Die zweite Rissform entsteht durch äußere Krafteinwirkung auf das Bauteil. Die Kräfte stammen aus der Schneidphase oder der Form während des Teileauswurfs.

Risse sind das Ergebnis ungeeigneter Legierungselemente, die in der Formlegierung enthalten sind. Daher möchten Sie beim Schmelzen die richtigen Legierungselemente verwenden. Auch die Optimierung des Bauteilaufbaus und die Sicherstellung gleichmäßiger Wandstärken beugen diesem Fehler vor. Ein ausgewogener Druckgussteilauswurf ist auch eine gute Lösung für diesen Gussfehler.

2. Cold Shut

Hier gibt es unregelmäßige lineare Linien auf der Oberfläche des Gussstücks. Die Linien sind schmal und klein, mit glatten Kanten, die sich bei äußeren Kräften ausdehnen können. Kaltverschweißungsfehler beim Druckguss entstehen durch eine unsachgemäße Verschmelzung zweier Flüssigmetallfronten im Formhohlraum. Folglich verbleibt eine Schwachstelle am Bauteil.

Niedrige Schmelztemperatur, niedrige Einspritzgeschwindigkeit, unangemessenes Design des Angusssystems und schlechte Fließfähigkeit der Legierung sind einige der Ursachen für Kaltverschweißung. Sichtprüfungen helfen Ihnen, diesen Mangel zu entdecken. Eine gute Möglichkeit, Kaltverschweißungen zu vermeiden, besteht darin, die Temperaturen der Form und des geschmolzenen Metalls zu erhöhen. Sie können auch die Größe und Position des Spiels ändern, während Sie die Kolbengeschwindigkeit erhöhen.

3. Netzwerkrisse

Netzrisse erscheinen als haar- oder netzartige Vertiefungen und Erhebungen auf der Oberfläche des Druckgussteils. Der Formvorsprung verlängert sich mit zunehmender Druckgießzeit. Dies kann durch einen rauen Formhohlraum, eine hohe Fülltemperatur, ungeeignetes Gussmaterial und unsachgemäße Wärmebehandlungen verursacht werden.

Ihr Druckgussformmaterial und Ihr Wärmebehandlungsprozess müssen geeignet sein, um diesen Fehler zu vermeiden. Außerdem müssen Sie für eine gleichmäßige und ausreichende Erwärmung des Werkzeugs sorgen, um innere Spannungen abzubauen. Der thermische Ausgleich des Werkzeughohlraums sollte durch geeignete Kühlmethoden sichergestellt werden. Sie wollen ein gutes Rauheitsniveau für den Druckgussprozess. Polieren Sie daher die Kavität und das Angusssystem regelmäßig.

4. Ziehen und Löten

Schleppen sind Defekte, die parallel zur Öffnungsrichtung der Matrize auftreten. Sie erscheinen als streifenförmige Kratzer auf der Oberfläche der Gussteile. Löten resultiert aus abnormalem Kleben des Formhohlraums und der Metalllegierung. Es erscheint in einigen Bereichen der Komponente als überschüssiges oder fehlendes Material.

Diese Fehler beim Druckguss werden durch überhitzte geschmolzene Legierung, Beschädigungen an der Oberfläche des Formhohlraums oder unzureichende Entformungswinkel verursacht. Ein unangemessener Einspritzmechanismus und eine schlechte Qualität des Formtrennmittels können ebenfalls diese Mängel verursachen.

Verwenden Sie daher am besten hochwertige Trennmittel und optimieren Sie Ihren Auswurfmechanismus. Wenn es Schäden an der Oberfläche des Werkzeughohlraums gibt, stellen Sie sicher, dass Sie ordnungsgemäße Reparaturen durchführen. Sie können auch die Gate-Richtung anpassen, um die Chipkerne im richtigen Zustand zu halten.

5. Blinkt

Dieser Druckgussfehler führt zu dünnen, unregelmäßigen Blechformen auf dem Druckgussteil. Einige der Ursachen sind eine hohe Einspritzgeschwindigkeit, eine hohe Fülltemperatur, unsauberer Abfall auf der Trennfläche und eine unzureichende Schließkraft der Matrize. Daher müssen Sie die richtigen Verarbeitungsparameter verwenden und eine regelmäßige Werkzeugwartung sicherstellen, um diesen Fehler zu vermeiden.

6. Blase s

Beim Druckgießen wird die Luft in der Maschine komprimiert und das Teil mit einem Vakuumventil, Überlauf oder einer Entlüftung aus dem Gussstück ausgeworfen. Die im Inneren verbleibende Luft löst sich mit einer gleichmäßigen Verteilung im geschmolzenen Metall auf. Durch Turbulenzen konzentriert sich die Luft und es entsteht ein Hochdruckhohlraum – Blasen.

Dieser Fehler beim Druckguss bleibt bei niedriger Temperatur des Bauteils verborgen und verringert so die Bauteilfestigkeit. In einem Fall, in dem die Temperatur hoch ist, bemerken Sie Blasen auf der Oberfläche. Daher müssen Ihre Druckgussparameter adäquat sein. Sie sollten auch Ihr Angusssystem optimieren, um eine ordnungsgemäße Entlüftungsleistung sicherzustellen.

7. Verformung

Dies tritt auf, wenn die Form des fertigen Teils nicht mit der Zeichnung übereinstimmt. Verformungen entstehen durch unsachgemäße Entfernung des Anschnitts, schlechtes Gussdesign, vorzeitiges Öffnen der Form, unzureichende Auswurfmechanismen und Zug beim Auswerfen des Gussstücks.

Daher müssen Sie sicherstellen, dass Sie einen geeigneten Gate-Entfernungsmechanismus auswählen. Passen Sie außerdem die Formöffnungszeit an, um die Steifigkeit zu gewährleisten. Die Optimierung von Strukturgusskonstruktionen und die Beseitigung ungünstiger Entformungsfaktoren tragen ebenfalls dazu bei, diesen Fehler zu vermeiden.

8. Fließspuren

Dies sind Streifen und richtungslose Linien auf der Oberfläche des Druckgussteils, die sich farblich vom Gussuntergrund unterscheiden. Das in den Hohlraum eintretende flüssige Metall bildet oft eine dünne, unvollständige Schicht, die mit geschmolzenem Metall gefüllt sein kann. Diese Füllung hinterlässt Spuren auf dem Bauteil.

Andere Ursachen für Fließmarkierungen sind niedrige Werkzeugtemperatur, niedriger Fülldruck, überschüssiges Schmiermittel oder Formtrennmittel und eine kleine Querschnittsfläche. Daher sollten Sie die Formtemperatur erhöhen, die Einspritzgeschwindigkeit, die Querschnittsfläche und andere Gießparameter anpassen.

9. Kurze Füllung

Bei diesem Druckgussfehler können einige Materialien an der Oberfläche des Gussstücks fehlen. Es tritt aufgrund einer schlechten Fließfähigkeit der Metalllegierung, einer niedrigen Fülltemperatur, eines niedrigen Einspritzdrucks, schlechter Füllbedingungen und einer übermäßigen Verwendung von Schmiermitteln auf.

Eine gute Möglichkeit, Kurzfüllungen zu vermeiden, ist die Wahl der richtigen Metalllegierung. Es wäre hilfreich, wenn Sie auch die Werkzeug- und Fülltemperatur sowie die Einspritzgeschwindigkeit und den Druck erhöhen würden. Eine Verbesserung des Designs des Angusssystems und der Umleitung des Metallflüssigkeitsflusses wird ebenfalls dazu beitragen, eine kurze Befüllung zu verhindern.

10. Laminierung s

Laminierungen entstehen durch die Überlappung zweier Schichten, die während des Füllvorgangs getrennt werden. Diese Fehler beim Druckguss sind schwer zu erkennen. Sie erscheinen nach Vorbearbeitungsvorgängen wie Sandstrahlen und Trommeln.

Der Aufprall zwischen Gussteil und Einsätzen während dieser Phasen bewirkt das Abheben der Zinkschichten. Dadurch können Schmutz und Flüssigkeiten in der Mitte dieser Schichten verborgen werden. Die verborgenen Substanzen können während der Oberflächenveredelungsverfahren auf der Oberfläche sichtbar werden wie Verzinkung und Lackierung, die das Ergebnis verschlechtern.

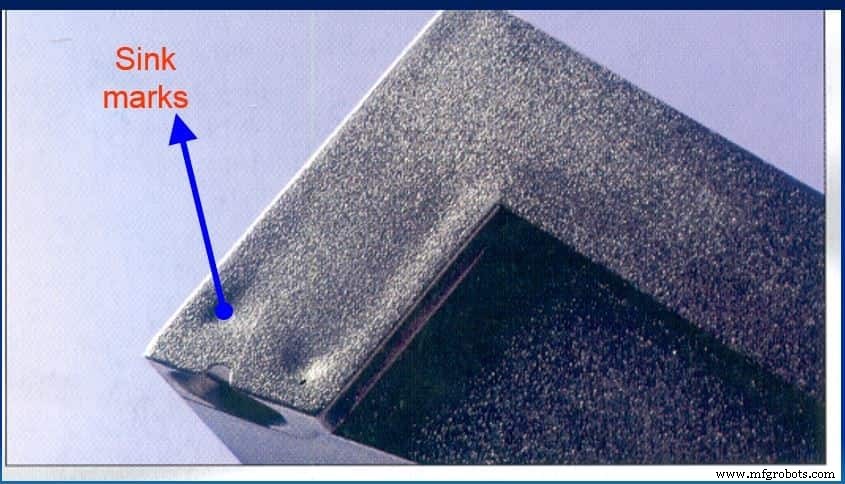

11. Senken

Dies sind Vertiefungen auf der Oberfläche des Gussstücks zusammen mit den dickwandigen Bereichen. Einfallstellen entstehen durch den geringen Druck beim Einspritzen, ungleichmäßige Gusswandstärken, partielle Überhitzung des Werkzeugs und kurze Druckhaltezeiten.

Sie können eine gleichmäßige Wandstärke sicherstellen, indem Sie Gussdesigns optimieren. Darüber hinaus können Sie Einsinkungen verhindern, indem Sie die Entlüftungsleistung des Werkzeughohlraums verbessern und den Einspritzdruck erhöhen. Auch eine Erhöhung der Druckhaltezeit ist eine effektive Methode.

Tipps zur Vermeidung Druckgussfehler

Druckgussfehler treten aus verschiedenen Gründen auf. Ein guter Gussdesign-Leitfaden wird wirksam sein. Die folgenden „Grundprinzipien“-Tipps helfen Ihnen jedoch, diese Fehler zu vermeiden:

Ein effektives Bewertungssystem

Ein effektives Bewertungssystem würde Ihnen sagen, ob Sie Fehler reduzieren oder sich die Situation verschlechtert. Das Bewertungssystem hilft Ihnen zu wissen, ob Sie Korrekturen benötigen. Dies ist wichtig, weil Sie den Defekt angehen möchten, bevor er den Höhepunkt erreicht.

Gasporosität, Schrumpfungen und Einschlüsse sind Hauptfehler beim Druckguss, die eine Beurteilung erfordern, um ihre Schwere zu kennen. Da Sie etwas nicht verbessern können, ohne es zu messen, benötigen Sie ein effektives Bewertungssystem, um diese Mängel zu vermeiden.

Rechte Wandstärke

Die Wanddicke spielt eine große Rolle bei Gussfehlern, da unterschiedliche Wände zu unterschiedlichen Ergebnissen führen. Eine dünne Wand lässt die Metalllegierung gefrieren, wodurch die Verformung verstärkt wird. Die Mindestwandstärke für Magnesium und Aluminium beträgt 1,5–2,5 mm und für Zink 1,0 mm.

Richtige Füllzeit

Die Füllzeit beginnt, wenn die Legierung zum ersten Mal den Anschnitt erreicht, und endet, wenn die Kavität gefüllt ist. Hier ist ein Leitfaden für die maximale Füllzeit für die meisten Castings:

| Legierung | Dünne Wand <2mm | Durchschnittliche Mauer >2mm |

| Aluminium Ungefähr 2 kg | 0,09 Sekunden | 0,1 Sekunden |

| Zink Ungefähr 1,4 kg | 0,03 Sekunden | 0,05 Sekunden |

| Magnesium Ungefähr 1kg | 0,02 Sekunden | 0,03 Sekunden |

Mit der PQ2-Berechnung können Sie die richtige Füllzeit vorhersagen. Die Berechnung sagt Änderungen der Gate-Geschwindigkeiten und Füllzeiten voraus, indem sie eine der folgenden Änderungen vornimmt:

- Torbereich

- Kolbengröße

- Hydraulikdruck der Maschine

- Plungergeschwindigkeitseinstellung

Rechtes Metallflussmuster

Der Schlüsselfaktor beim Anschnittdesign ist der Metallfluss, der eine Funktion der Designstandards ist. Diese einfachen Schritte helfen Ihnen, das richtige Metallflussmuster zu verwenden:

- Verwenden Sie die PQ2-Berechnung, um die Größe des Angusses und den Kolben zu bestimmen, und stellen Sie sicher, dass Sie die richtige Füllzeit, Angussgeschwindigkeit und den richtigen Kavitätsdruck verwenden

- Teilen Sie die Besetzung dann in Zonen auf

- Teilen Sie die Tore so auf, dass jedes Zine gleichzeitig gefüllt wird

- Durch die Besetzung fließen

- Vermeiden Sie das Mischen von Gussfehlern

Richtige Werkzeugtemperatur

Sie müssen die richtige Temperatur verwenden, um Gussfehler zu vermeiden. Niedrige Temperaturen kühlen das flüssige Metall und können die Oberfläche beeinflussen, indem sie den erstarrten Anteil erhöhen. Ein hoher Prozentsatz an festem Metall führt dazu, dass der Strahl steif ist und sich nicht gut mischen lässt. Als Folge kann es zu Kaltfluss kommen, der zu Defekten führt.

Arbeiten mit RapidDirect bis Vermeiden Druckgussfehler

Das Verständnis von Druckgussfehlern und ihrer Ursache ist für die Gewährleistung der Teilequalität von entscheidender Bedeutung. Es gibt jedoch noch viel mehr zu wissen, daher ist es am besten, mit einem Experten für Druckguss zusammenzuarbeiten. RapidDirect bietet die besten kundenspezifischen Druckguss-Services mit erstklassigem Material, professionellen Technikern und modernsten Prozessen.

Wir gehen Ihr Projekt mit dem Ziel an, die beste Qualität sicherzustellen. Auch unsere Maschinisten überwachen den Prozess kontinuierlich. So sind wir in der Lage, ineffiziente Prozesse zu eliminieren und nur hochwertige Techniken einzusetzen. Laden Sie noch heute Ihre Designdatei hoch und erhalten Sie sofort ein Angebot.

Häufig gestellte Fragen

Wie können Sie Gießfehler reduzieren?Sie können Casting-Fehler vermeiden, indem Sie ein effektives Bewertungssystem verwenden. Mit der richtigen Wandstärke. Die Temperatur und das Metallströmungsmuster sind ebenfalls effektive Lösungen.

Wozu ist Druckguss gut?Das Druckgussverfahren ist beliebt zur Herstellung von Komponenten in der Automobilindustrie. Designer und Hersteller verwenden dieses Verfahren auch, um dekorative Beschläge und andere kleinere Komponenten herzustellen.

Wie entfernt man Porosität in Gussteilen?Ein gutes Formdesign hilft Ihnen, die Gasporosität zu beseitigen. Sie können diesen Mangel auch beseitigen, indem Sie dem Aluminiummetall vor dem Gießen Stickstoff zugeben. Eine ausreichende Anguss- und Angusslänge gewährleistet einen stabilen Legierungsfluss, um Gase leicht abzulassen.

Industrietechnik

- Die 4 größten Herausforderungen in der US-Produktion und wie man sie meistert

- 7 Herausforderungen bei der Digitalisierung der Fertigung – und wie man sie meistert

- Sieben Last-Mile-Lieferherausforderungen und wie man sie löst

- Vier Arten von Cyberangriffen und wie man sie verhindert

- Die 4 häufigsten Gründe für VFD-Ausfälle und wie man sie verhindert

- 4 Hauptursachen für Schaltanlagenausfälle und wie man sie vermeidet

- Gussfehler:Arten, Ursachen und Abhilfen

- So vermeiden Sie nicht benetzende Defekte

- Die häufigsten Ursachen für Maschinenausfälle und wie man sie vermeidet

- Fallstricke beim Maschinenschutz und wie man sie vermeidet