Werkzeug- und Bearbeitungsstrategien für Automobilteile

Während sich der Elektrofahrzeug-Boom beschleunigt, werden neue Materialien zur Herstellung von Fahrzeugkomponenten verwendet, was Automobilzulieferer vor eine Herausforderung bei der Bearbeitung stellt. Deshalb werden polykristalline Diamant-Schneidwerkzeuge schnell zum besten Freund eines Autoherstellers.

Seit es Autos gibt, verwenden Autohersteller Aluminium, um sie zu bauen. Tatsächlich führte der Automobilpionier Carl Benz 1901 die ersten Aluminium-Motorteile ein, gefolgt von Bugattis Verwendung von Aluminium-Chassis- und Karosseriekomponenten im Jahr 1908 und dem Kompressormotor von Alfa Romeo im Jahr 1934, ebenfalls aus Aluminium.

Seitdem sind Aluminium und seine vielen Legierungen immer beliebter geworden. Eines der jüngsten und bemerkenswertesten Beispiele ist die Einführung eines F-150-Pickup-Trucks mit Aluminiumkarosserie von Ford Motor Co. im Jahr 2015. Dieser Trend wird sich bald fortsetzen Angesichts des Plans von General Motors, bis 2025 30 neue Elektrofahrzeugmodelle (EV) anzubieten, gefolgt von der vollständigen Abschaffung von Verbrennungsmotoren 10 Jahre später, ist dies jedoch ein gewaltiger Sprung nach vorne. Andere Autohersteller werden sicherlich dem bahnbrechenden Weg von GM folgen.

Was hat die Fahrzeugelektrifizierung mit Aluminium zu tun? Eine Menge. Während dieses starke und dennoch leichte Metall aufgrund seiner hilfreichen Rolle bei der Erfüllung strenger Kraftstoffeffizienzstandards bereits ein Liebling der Automobilindustrie war, legt eine aktuelle Umfrage des Forschungsunternehmens DuckerFrontier nahe, dass der durchschnittliche Aluminiumverbrauch in Elektro- und Nicht-Elektrofahrzeugen in Nordamerika erwartet wird bis 2030 um 24 Prozent steigen.

Ein Teil dieses Verbrauchs wird auf die bereits verwendeten Räder, Pumpenkörper, Zylinderköpfe und Getriebegehäuse zurückzuführen sein, wird aber nach und nach auf Batterieträger und Elektromotorkomponenten wie Statoren und Gehäuse ausgeweitet. Es gibt jedoch nur ein Problem:Während die meisten geschmiedeten und geschmiedeten Aluminiumlegierungen relativ einfach zu bearbeiten sind, können die in einigen dieser Teile verwendeten Gussmaterialien sehr abrasiv sein, was zu einer schlechten Werkzeuglebensdauer und längeren Ausfallzeiten führt. Angesichts des notorisch hohen Produktionsvolumens der Branche scheint dies ein ernstes Problem für die Autohersteller und ihre Tier-Zulieferer zu sein.

Schwierige Fragen angehen

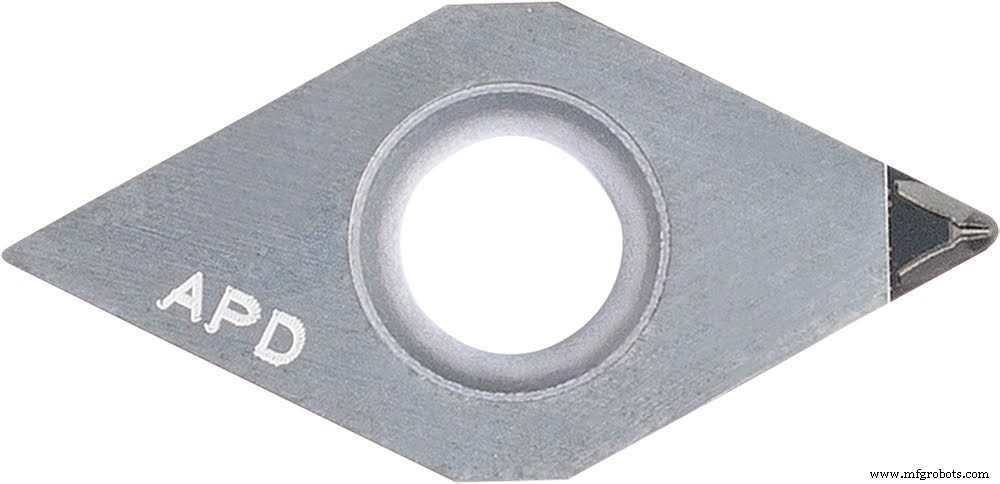

Glücklicherweise gibt es ein Schneidwerkzeugmaterial, das dieser Aufgabe gewachsen ist. Er heißt polykristalliner Diamant (PCD), und wie Gerald Fitch, Spezialist für Automobilanwendungen bei Kyocera Precision Tools, betont, gibt es eine große Auswahl an gelöteten PKD-Bohrern und -Schaftfräsern sowie Wendeschneidplatten und kundenspezifischen Lösungen, die alle zur Reduzierung dienen Kosten und Steigerung der Produktivität für jeden Betrieb, der routinemäßig Aluminium bearbeitet.

„Für einen Autohersteller sind die Kosten pro Schneide alles, und selbst wenn ein PKD-Werkzeug das Zehnfache seines Hartmetalläquivalents kostet, machen die kürzere Zykluszeit und die stark verlängerte Werkzeuglebensdauer den Preisunterschied mehr als wett“, sagt er.

Fitch weist auf die MFAH- und MEAS-Fräser des Unternehmens als zwei mögliche Lösungen hin. Beide sollen niedrige Schnittkräfte bieten, die Grate und Werkstückausbrüche minimieren und gleichzeitig eine hochwertige Oberfläche erzeugen, die alle bei der Aluminiumbearbeitung in großen Stückzahlen entscheidend sind. Wendeschneidplatten wie diese eignen sich auch zum Fräsen der Oberseiten von Motorblöcken mit Gusseisen- oder Pulvermetall-Zylinderlaufbuchsen, eine häufige, aber herausfordernde Erscheinung auf dem Automobilmarkt.

Tief langweilig

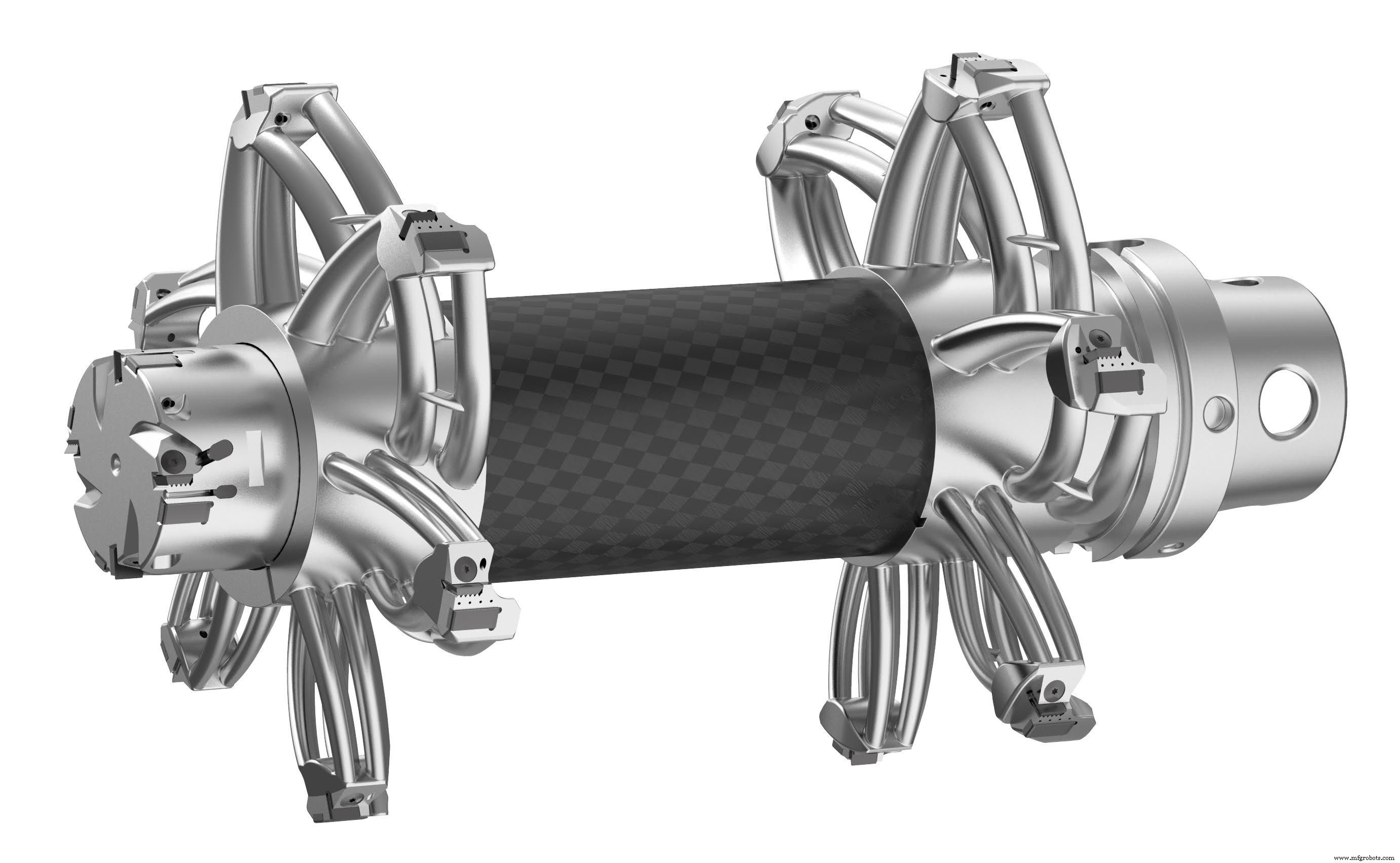

Rick With sieht viele der gleichen Herausforderungen. Der Produktmanager und technische Leiter der PCD/PCBN-Abteilung von Gühring Inc. weist darauf hin, dass die Toleranzen und Oberflächengüten von Automobilteilen oft sehr streng sind und im Fall von Statorbohrungen für Elektromotoren große Längen-Durchmesser-Verhältnisse auftreten können auch zu erwarten.

„Ein Beispiel wäre die Statorbohrung in einem Elektromotor, die typischerweise weit über 200 Millimeter im Durchmesser (7,87 Zoll) und vielleicht 1- bis 1,5-mal so tief sein kann“, sagt With. „Der Bearbeitungsansatz ähnelt dem eines konventionellen Getriebegehäuses, das sogar deutlich mehr Reichweite erfordern kann. Dies erfordert einen dreistufigen Bearbeitungsprozess mit Schrupp-, Halbfertig- und Fertigbohroperationen. Der Unterschied liegt hier im Material des Werkzeugkörpers und im Einstellsystem.“

Gührings Lösung für dieses spezielle Teil war ein kundenspezifischer Fräser, dessen Körper ironischerweise selbst aus Aluminium besteht. Das Aufbohrwerkzeug hat eine HSK-Spindelschnittstelle und ist mit sechs oder mehr PKD-Wendeschneidplatten ausgestattet, die jeweils in einer einstellbaren Kassette zur Größenkontrolle montiert sind. „Wie bei vielen Automobil-Schneidwerkzeugen üblich, war dies ein ausgewachsenes Special, bei dem Sie mehrere Durchmesser und Teilemerkmale mit einem Werkzeug bearbeiten können“, sagt With.

Schneller füttern mit PCD

Chad Hefflinger ist PCD/PCBN-Produktmanager bei Kennametal Inc. Er erklärt, dass Autohersteller zwar seit Jahrzehnten PKD-Werkzeuge verwenden, um ihre Aluminiumbearbeitungsprozesse zu verbessern, ihre Tier-Zulieferer jedoch einen Großteil dieser Zeit hinterherhinken. Das hat sich in den letzten Jahren geändert, da relativ kostengünstige CNC-Maschinen weit verbreitet sind, die die für PKD erforderlichen höheren Spindeldrehzahlen und Vorschübe aufweisen und ihre höhere Produktivität selbst für die kleinsten Werkstätten erreichbar machen.

Eine andere Sache, die sich geändert hat, ist die Entwicklung sogenannter „geäderter“ PKD-Werkzeuge. „Das PKD in den meisten Schneidwerkzeugen wird aus einem flachen Puck hergestellt, der ausgeschnitten und auf ein Hartmetallsubstrat gelötet wird“, sagt Hefflinger. „Der Nachteil hier ist, dass man keine gekrümmte Form wie mit Hartmetall-Schneidwerkzeugen herstellen kann. Bei geäderten Werkzeugen wird das PCD jedoch in gekrümmte Schlitze innerhalb eines vorbereiteten Hartmetallrohlings gesintert, wodurch es in Spiralbohrern und Schaftfräsern verwendet werden kann.“

Hefflinger weist auch darauf hin, dass Aluminium nicht das einzige Spiel in der Automobilstadt ist. Immer mehr Hersteller setzen auf kohlenstofffaserverstärkten Kunststoff (CFK) und andere Verbundwerkstoffe für Karosserieteile, Rahmenteile, Stoßfänger und bei Elektrofahrzeugen für Batterieträger. Auch hier sind PKD-Werkzeuge die erste und manchmal einzige Wahl für die Bearbeitung dieser Materialien in Luft- und Raumfahrtqualität.

„CFK ist nicht nur ziemlich abrasiv, sondern auch anfällig für Abplatzungen und Delaminierung“, sagt er. „Dies ist einer der Gründe, warum geaderte PKD-Werkzeuge häufig für diese Materialien bevorzugt werden, insbesondere in der Luft- und Raumfahrtindustrie, aber auch in gewissem Maße in der Automobilindustrie. Sie erhalten die extreme Verschleißfestigkeit von PKD zusammen mit flexibleren Geometrieoptionen, was dazu beiträgt, einige der Probleme zu beseitigen, die bei der Bearbeitung von Verbundwerkstoffen sowie einigen Aluminiumlegierungen auftreten.“

Welche Schritte unternehmen Sie, um Ihre Produktionskapazitäten für Elektrofahrzeuge zu beschleunigen? Teilen Sie Ihre Gedanken und Erkenntnisse in den Kommentaren unten mit.

Verwendung der besten Werkzeug- und Bearbeitungsstrategien für Automobilteile

Während sich der Boom bei Elektrofahrzeugen (EV) beschleunigt, werden neue Materialien zur Herstellung von Fahrzeugkomponenten verwendet, was eine Herausforderung bei der Bearbeitung für Automobilzulieferer darstellt. Glücklicherweise gibt es ein Schneidwerkzeugmaterial, das dieser Aufgabe gewachsen ist:polykristalliner Diamant oder PKD. Welche Schritte unternehmen Sie, um Ihre Produktionskapazitäten für Elektrofahrzeuge zu beschleunigen? Nehmen Sie an unserer Umfrage teil, um Ihre Erkenntnisse zu diesem Thema zu teilen.Wie schaffen Sie es, Aluminiumlegierungen zu bearbeiten?

Industrietechnik

- Bearbeitung kleiner Aluminiumteile

- Verschiedene Methoden zur Herstellung von Aluminiumteilen

- Was ist Plasmalichtbogenbearbeitung? - Teile und Funktion

- Was ist Aluminiumbearbeitung? - Werkzeuge und Vorgänge

- Tipps für die CNC-Bearbeitung von Titan:Luft- und Raumfahrt und mehr

- Neue Werkzeugansätze für die Gusseisenbearbeitung

- Eine Kurzanleitung für die Präzisionsbearbeitung von Metallteilen

- Rückverfolgbarkeitspraktiken für die Fertigung von Präzisionsteilen

- Aluminium für die CNC-Bearbeitung:Kennen Sie die Vorteile, Nachteile und Legierungen

- Herstellung und Werkzeugbau von Metallteilen für Kraftstoffeinspritzsysteme