Die neuesten Innovationen für Werkzeug- und Werkstückspannung, die Ihnen helfen, Ihre Produktivität zu steigern

Eine Vielzahl neuer Spann- und Werkzeughaltesysteme bieten Herstellern viele Optionen in der Metallbearbeitung. Hier sind neue Systeme, die dazu beitragen können, sowohl die Teilequalität als auch Ihr Endergebnis zu verbessern.

Wer lange genug vor einem CNC-Bearbeitungszentrum gestanden hat, weiß um die Bedeutung hochwertiger Zerspanungswerkzeuge. Sie wissen auch, dass die Ergebnisse weniger als wünschenswert sein werden, wenn Sie diese Bohrer, Schaftfräser und anderen Fräser nicht mit einem effizienten Werkzeugweg und den entsprechenden Vorschüben und Geschwindigkeiten fahren.

Leider akzeptieren zu viele Maschinisten und Programmierer den Status Quo für den Rest der Bearbeitungsgleichung. Sie begnügen sich beispielsweise mit Seitenschlosshaltern, die werkzeugtötende Unrundheit erzeugen, oder begnügen sich mit müden Maschinistenschraubstöcken, die besser als Anker für Fischerboote dienen würden.

Zugegeben, Maschinisten sind oft den Menschen im Front Office ausgeliefert und müssen sich für neue Werkzeugausgaben rechtfertigen. Die gute Nachricht ist, dass diese lästige Aufgabe keine Herausforderung sein muss. Selbst eine geringfügige Verbesserung der Produktivität oder Teilequalität reicht oft aus, um ein unbestreitbares Argument für eine Technologieinvestition zu schaffen, und wie Sie in den folgenden Beispielen sehen werden, wird die Amortisation in der Regel in Monaten und manchmal in Wochen gemessen, nicht in Jahren.

Das Problem mit Werkzeughaltern

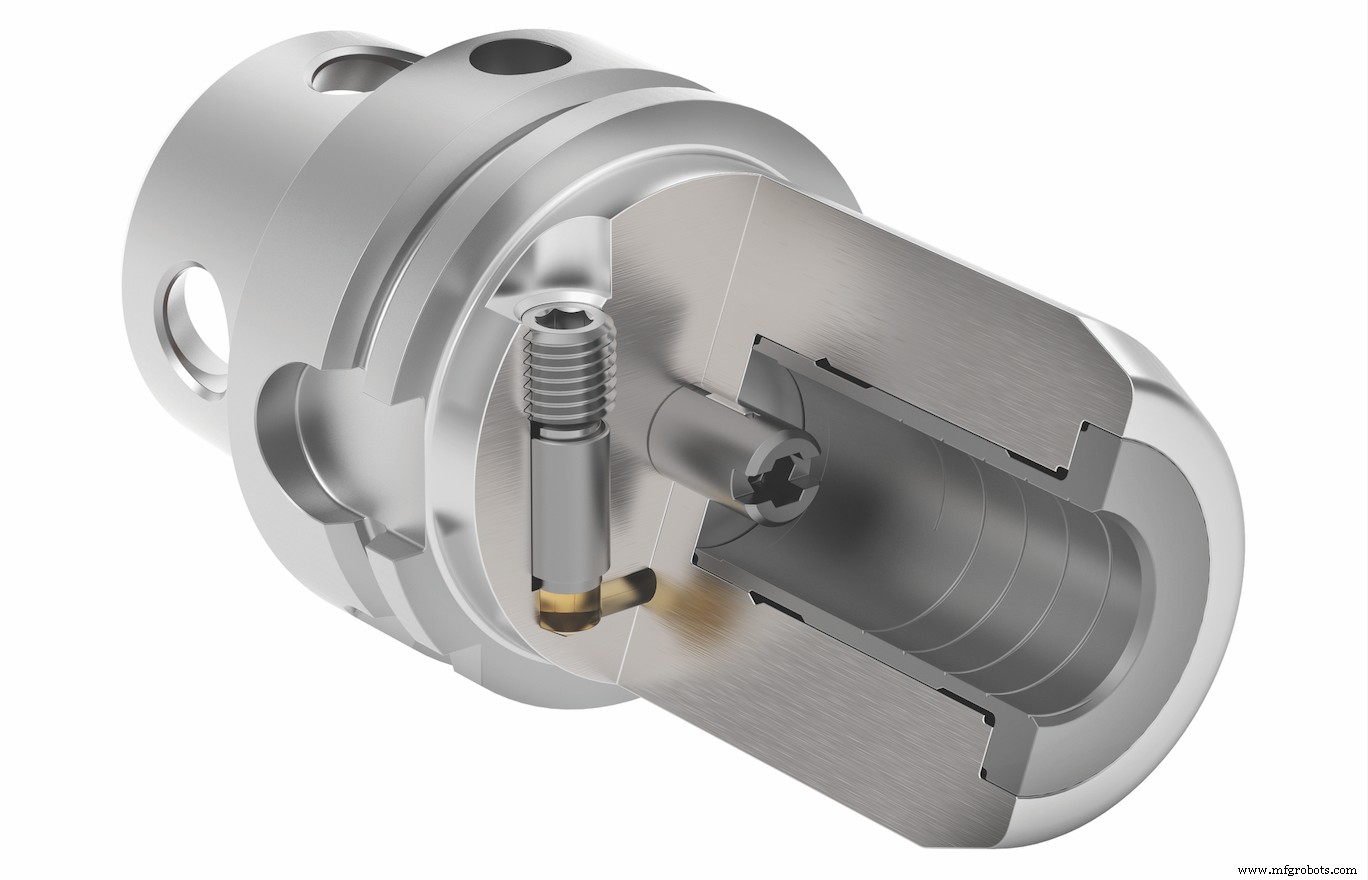

Betrachten Sie Werkzeughalter. Der Weldon-Schaft wurde 1918 von einem Werkzeugmacher namens Carl Bergstrom erfunden, nachdem er entdeckt hatte, dass seine andere Erfindung – ein Schaftfräser mit einer 30-Grad-Spiralnut – dazu neigte, sich bei schweren Schnitten herauszuziehen. Bergstrom tat, was jeder Maschinist getan hätte:Er schleifte eine kleine Fläche am Schaft des Schaftfräsers, bohrte und schnitt ein Loch in die Seite des Werkzeughalters und befestigte den Schaftfräser mit einer Stellschraube. Problem gelöst.

Ein Jahrhundert später hat sich diese grundlegende Anforderung an die Werkzeughaltung nicht geändert. Tatsächlich ist es sogar noch größer, da Maschinisten heute schwerere Schnitte ausführen und zähere Materialien fräsen, als Bergstrom sich je hätte vorstellen können. Was sich jedoch geändert hat, ist die Tatsache, dass sich Spindeln heute bis zu 100-mal schneller drehen als die Cincinnatis und Garvins zu Bergstroms Zeiten. Das bedeutet, dass der relativ hohe Rundlauf und die Unwucht, für die Sidelock-Werkzeughalter bekannt sind, stark verstärkt wird, was zu einer schlechten Standzeit und Teilequalität führt. Schlimmer noch, eine solche Unwucht führt unweigerlich zu Spindelschäden, die alle Bedenken hinsichtlich der Investition in neue Werkzeughalter leicht aufwiegen.

Die guten Nachrichten? Eine Handvoll hervorragender Alternativen zu Weldon-Flachschaftfräsern und Seitenlock-Werkzeughaltern sind erhältlich. Alle sind ausgewogener und die meisten bieten einen gleichwertigen oder besseren Widerstand gegen das Herausziehen des Werkzeugs, und sie verbessern mit Sicherheit die Fräs- und Bohroperationen, egal wie stark Sie das Werkzeug drücken.

Hier sind zwei Beispiele:

Himmlische Hydraulik-Werkzeughalter

Ronald West, Senior Global Product Manager für Werkzeugsysteme bei Kennametal Inc., erklärt, dass das Unternehmen drei Varianten von hydraulischen Werkzeughaltern zusammen mit Verlängerungen und Reduzierhülsen anbietet.

Aufgrund seiner höheren Greifkraft empfiehlt er das erste dieser Modelle – das HydroForce – als erste Wahl für Vollhartmetall-Schaftfräser, Bohr- und Reibanwendungen, gefolgt von den High-Performance- und Slim-Lines für Bohranwendungen. Er empfiehlt außerdem, den größten Futterbohrungsdurchmesser zu wählen, der für die Anwendung praktikabel ist, und ihn so zu verkleinern, dass er auf das Werkzeug passt. Dies reduziert die Werkzeugkosten, erhöht die Griffigkeit und maximiert die Flexibilität, während der Adapter für mehrere andere Anwendungen in der Werkstatt verwendet werden kann. „Obwohl alle hydraulischen Spannfutter von Kennametal die gleichen Merkmale aufweisen, halte ich HydroForce mit seiner überlegenen Spannkraft und Genauigkeit für den ultimativen Werkzeughalter“, sagt er.

Keine heiße Luft:Werkzeugaufnahme durch Schrumpfpassung

Brendt Holden ist sich voll und ganz einig über die Notwendigkeit gut ausbalancierter Werkzeughalter, unabhängig von der Spannmethode.

Als Präsident von Haimer USA bietet er ein komplettes Sortiment an Werkzeugauswuchtgeräten sowie eine breite Auswahl an Werkzeughaltern, von denen ein großer Prozentsatz aufgeschrumpft ist.

„Wir sind Branchenführer in der induktiven Schrumpftechnologie und haben mehr als 30 Modelle von Schrumpfmaschinen“, sagt er und fügt hinzu, dass sich der Schrumpfprozess seit seiner Einführung Anfang der 90er Jahre stark verändert hat. Wo die ersten Maschinen Heißluft verwendeten, um den Werkzeughalter zu erhitzen und die Bohrung so weit zu erweitern, dass ein Werkzeug hineinpasst, verlassen sich moderne Schrumpfgeräte stattdessen auf induktive Erwärmung, die je nach Werkzeughalterdurchmesser nur zwei Sekunden dauern kann. Die Schrumpfpassung ist extrem einfach zu verwenden, betont Holden und bietet eine Genauigkeit von bis zu 3 μm (0,0001") oder besser, extrem hohe Spannkräfte und eine außergewöhnliche Balance. Darüber hinaus können die Werkzeughalter mit RFID-Chips zur Verfolgung von Bearbeitung und Werkzeug ausgestattet werden Daten für Interessenten an einer Industrie 4.0-Strategie.

Wichtig zu erwähnen ist, dass Haimer und Kennametal wie viele andere Hersteller auch mechanische Werkzeugaufnahmen wie ER-Spannzangen- und Fräsfutter anbieten. Wie bereits erwähnt, ist es wichtig, die verfügbaren Optionen zu testen und zu bewerten, welche in Ihrem Geschäft am besten funktionieren. Dasselbe gilt für Spannsysteme. Obwohl ein hochwertiger, gut gewarteter Maschinenschraubstock seinen Platz hat, gibt es schnellere, stärkere und genauere Optionen.

Nullstellung

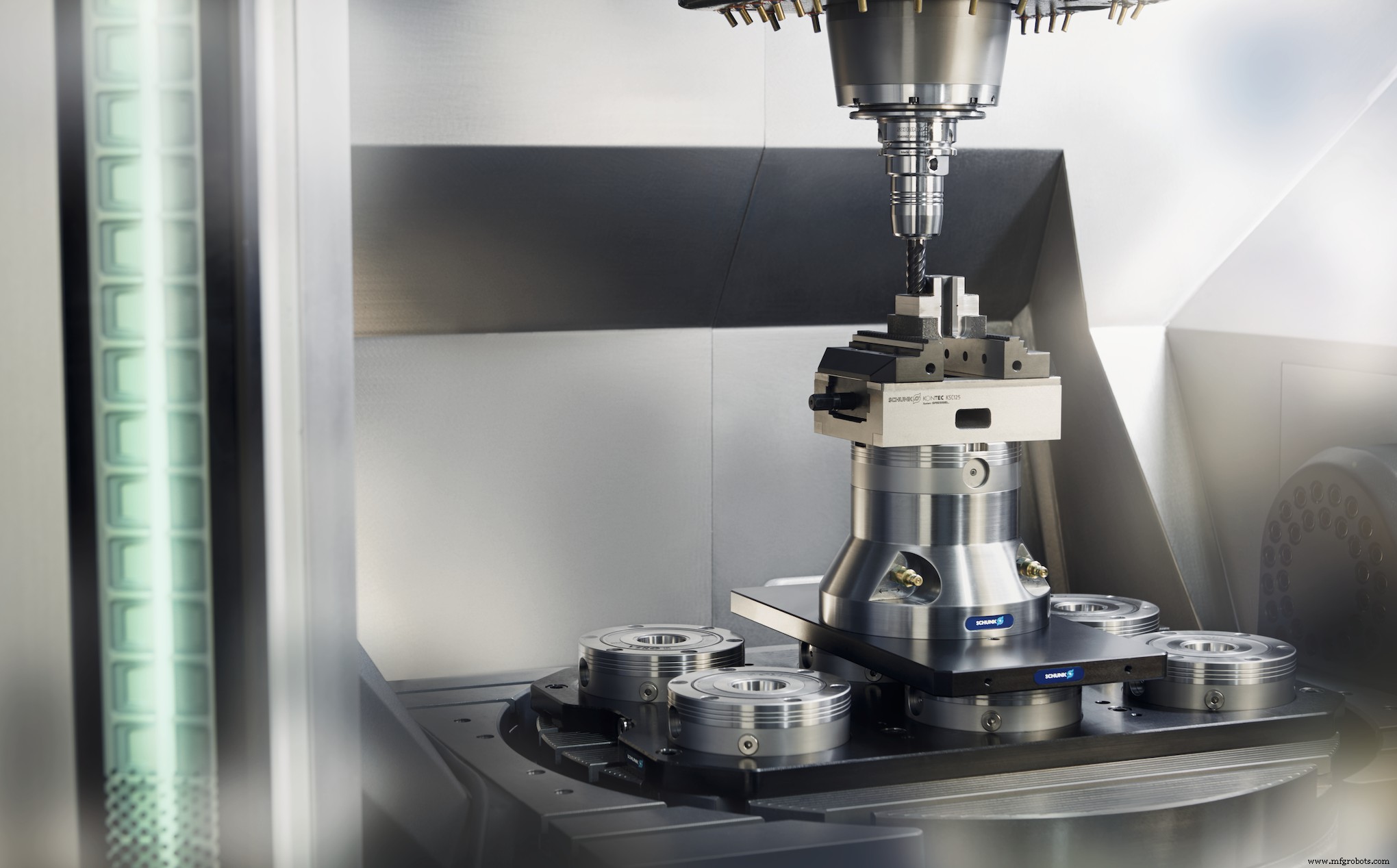

Einer davon stammt von Schunk Inc., wo Brad Evans, Leiter des stationären Spanntechnikteams, auf die VERO-S-Schnellwechseltechnologie des Werkzeugherstellers verweist. Sie kennen es vielleicht als Nullpunkt.

Es verwendet einen Halteknopf, der dem am hinteren Ende jedes Werkzeughalters eines CNC-Bearbeitungszentrums ähnelt und direkt an einem Werkstück, einer Vorrichtung oder einem Schraubstock befestigt werden kann. Dies passt zu einem Spannmechanismus, der wiederum mit einer maschinenmontierten Grundplatte verschraubt wird. Das System bietet eine örtliche Wiederholgenauigkeit von <5 μm (0,0002") Standard und 2 μm mit einem SPG-Spannstift. Luft- und manuelle Aktivierung sind verfügbar, und je nach Teilegröße kann sogar ein einzelnes VERO-S-Spannfutter ausreichen, um es sicher zu halten ein Werkstück. Zwei oder mehr sind jedoch die bevorzugte Vorgehensweise, je nach Größe. Auf der Schunk-Website werden mehr als 1.000 Spannvarianten beworben.

Palettenfähigkeit

„Es ist durchaus üblich, das VERO-S-System in Palettieranwendungen einzusetzen“, sagt Evans. „Hier würden Sie den Schraubstock oder die Vorrichtung auf einer Palette montieren, einige Nullpunktknöpfe an der Unterseite der Palette anbringen und das Ganze dann einfach mit VERO-S auf den Tisch spannen. Besonders beliebt ist diese Option bei 5-Achs-Bearbeitungszentren. Die Palette kann vom Bediener innerhalb von Sekunden ausgetauscht werden, oder wenn die Maschine mit einem Roboter ausgestattet ist, kann der Austausch von Werkstücken und/oder Paletten vollständig automatisiert werden. Ich kenne Kunden, die ein Bücherregal mit 30 oder 40 Paletten aufbauen und ihre 5-Achs-Maschinen das ganze Wochenende unbeaufsichtigt laufen lassen. Wir haben auch einige Geschäfte gesehen, die ein RFID-Tag an der Palette anbringen und es dann scannen, um das Teileprogramm und die Informationen zum Werkzeugversatz abzurufen. Wie auch immer man sie verwendet, Nullpunkt und Palettierung sind eine enorme Zeitersparnis sowohl bei der Rüst- als auch bei der Zykluszeit.“

Die Herausforderung annehmen

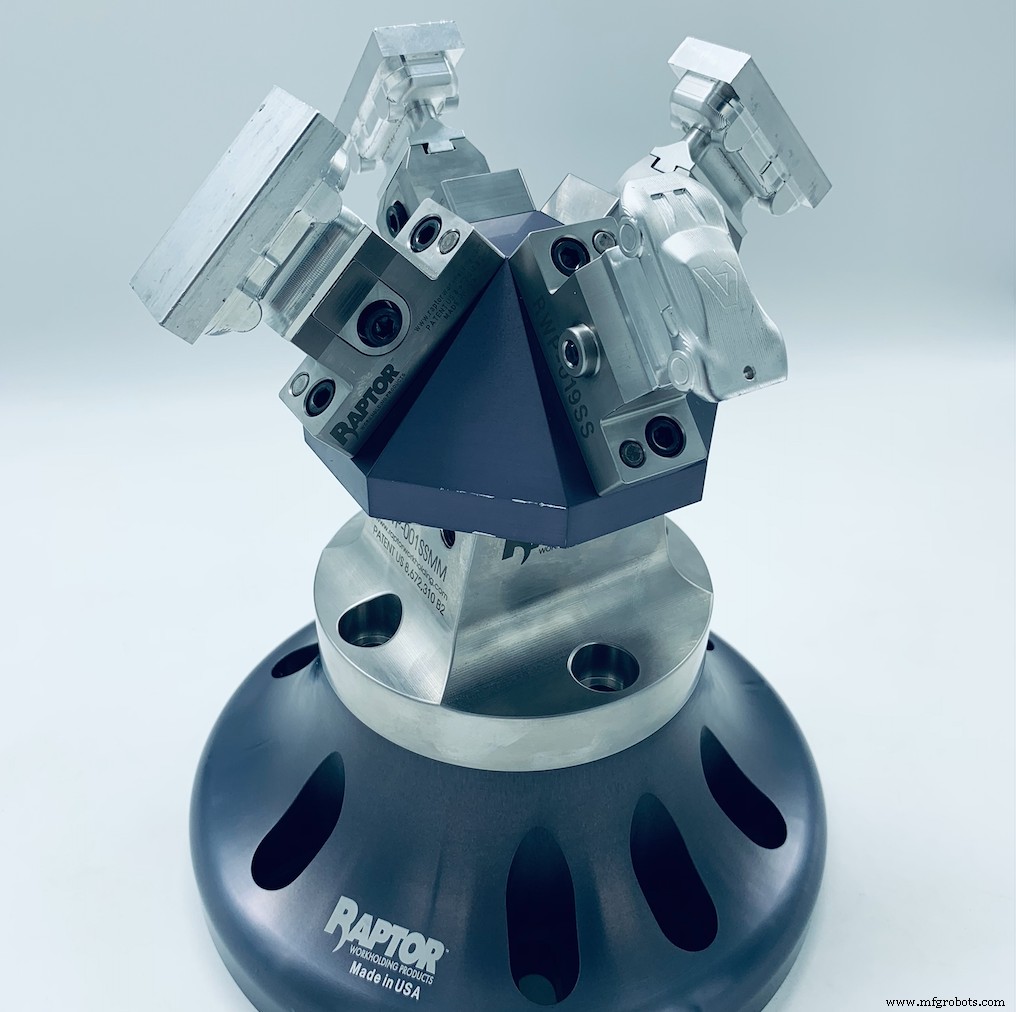

Einer, der alles über die 5-Achsen-Bearbeitung weiß, ist Ray Strickland, Vizepräsident für Vertrieb und Marketing bei Raptor Workholding Products Inc.

Das Unternehmen ist bekannt für sein breites Sortiment an Schwalbenschwanzbefestigungen, Risern und Adaptern, die alle mit der für 5-Achsen-Arbeiten erforderlichen großen Reichweite und kompakten Stellfläche ausgelegt sind. Laut Strickland kommt die größte Nachfrage in letzter Zeit von Werkstätten, die mehr Teile auf ihre Maschinentische quetschen möchten. „Vor ein paar Jahren haben wir die Raptor 720 Challenge gestartet“, sagt er. „Ein Monat hat 30 Tage und jeden Tag 24 Stunden, und unser Ziel war es, den Geschäften dabei zu helfen, ihre Spindeln so viele dieser Stunden wie möglich am Laufen zu halten. Wir haben jetzt mehrere Kunden, die weit über 680 Stunden Laufzeit pro Monat haben.“

Strickland führt diesen Erfolg auf die Verwendung von Raptors palettierten Mehrfachhalterungen zurück. Dank des einzigartigen Designs können Kunden ein Dutzend oder mehr Teile in eine 5-Achsen-Fräsmaschine laden und später in dieser Schicht oder sogar am nächsten Tag auf fertige Werkstücke zurückkommen. Und dank der in Kürze erscheinenden Nullpunkt-Spannprodukte des Unternehmens können Bediener die gesamte Spannvorrichtung in Sekundenschnelle austauschen. „Es geht darum, die Maschine mit der Herstellung von Chips zu beschäftigen, während Sie nicht da sind“, sagt er.

Verwenden Sie die neuesten Werkzeug- und Werkstückhalteinnovationen?

Neue Spann- und Werkzeugspannsysteme bieten Herstellern viele Möglichkeiten in der Metallbearbeitung.

Diese neuen Systeme können dazu beitragen, sowohl die Teilequalität als auch Ihr Endergebnis zu verbessern.

Welche adoptierst du? Nehmen Sie an unserer Umfrage teil, um Ihre Erkenntnisse zu teilen.

Welche der folgenden Technologien verwenden Sie?

Wie holen Sie das Beste aus den neuesten Werkzeug- und Werkstückhaltesystemen heraus? Teilen Sie Ihre Gedanken und Erkenntnisse in den Kommentaren unten mit.

Industrietechnik

- Der Macintosh-Moment – Wie UX und Design Thinking Ihnen helfen, es zu finden

- Video:Die neuesten technischen Innovationen vom Januar 2017

- Neues zum Thema Reshoring in der Fertigung

- Wie der Export Herstellern helfen kann, ihren Umsatz und ihre Innovation zu steigern

- So steigern Sie die Mitarbeiterproduktivität in der Produktion

- Digitale Baumwolle und 3-D-Kleidung:Die Trends, die die Mode 2021 neu gestalten werden

- Chinas Comeback und Nomadic Sourcing:Die Pandemie-Trends, die bleiben werden

- Möge der AS9100-Standard, die Spezifikation und die Zertifizierung in der Luft- und Raumfahrt mit Ihnen sein

- Die Fertigungs-Apps, die Ihre Arbeitsweise verändern werden

- Wie man Ausfallzeiten reduziert und die Produktivität steigert