Wie man Ausschuss in der Fertigung reduziert

Von allen Komponenten, die die Kostenstruktur von Industriegütern ausmachen, sind die Materialkosten für fast jede Branche eine der teuersten. Ohne Rohstoffe und Komponenten gäbe es natürlich keine Produktion. Wenn jedoch zu viel Material wegen Qualitätsmängeln zurückgewiesen wird, kann dies die Gewinnmargen eines Unternehmens erheblich beeinträchtigen. Sogar Werkzeuge allein können teuer sein!

Branchenübergreifend wird zurückgewiesenes Material als Schrott bezeichnet . Nur wenige Dinge erregen die Aufmerksamkeit des Managements wie hohe Ausschussraten. Das Problem ist so kritisch, dass Programme zur Reduzierung von Ausschuss fast immer Teil der kontinuierlichen Verbesserungsinitiativen der Hersteller sind, ähnlich wie die Auslastung von Arbeitskräften und Ausrüstung.

Hersteller müssen die Ausschussrate berücksichtigen, anstatt sich ausschließlich auf die Schaffung einer maximalen Leistung zu konzentrieren, da sonst die Gewinne erheblich beeinträchtigt werden.

Aber was genau fällt in die Kategorie „Schrott“? Und wie können Manager aktiv daran arbeiten, den erzeugten Ausschuss zu reduzieren? Wir untersuchen das Konzept des Ausschusses, wie Sie Ihre Ausschussquote berechnen und erarbeiten Strategien zur Reduzierung von Ausschuss und Nacharbeit in Ihrem Betrieb.

Was ist Schrott?

Produktionsabfall ist das unbrauchbare Material aus einem Produktionsbetrieb, das entsorgt wird.

Schrott kann in mehrere Kategorien unterteilt werden, wobei er als allgemeine Definition für alle zurückgewiesenen Materialien verwendet wird. Erstens gibt es Schrott, der in Rohmaterialform zurückgewiesen wird. Dies kann auf Verderb oder auf nicht spezifikationsgerechte Leistungsmerkmale wie Zugfestigkeit oder Bruchpunkt zurückzuführen sein. Diesem Material wurde keine zusätzliche Bearbeitung oder Teilbearbeitung hinzugefügt.

Zweitens gibt es Schrott, der teilweise verarbeitet wurde. Viele Fertigwaren werden in Phasen eines Produktionsprozesses hergestellt, und das Versagen in einem Schritt kann bedeuten, dass das Teil zurückgewiesen werden muss. Dies ist teurer als das Verschrotten von Rohmaterial, da das teilweise fertiggestellte Teil einen gewissen Mehrwert an Arbeit hatte.

Drittens müssen fertige Waren verschrottet werden, weil sie die Spezifikationen nicht erfüllen. Einige können überarbeitet werden, indem Arbeitskräfte hinzugefügt werden, um das Teil anzupassen oder es in etwas anderes umzuwandeln. Andere müssen möglicherweise vollständig verschrottet werden, wenn keine Nacharbeit durchgeführt werden kann.

Dies ist ein Beispiel für ein Ausschussteil. In diesem Fall führte ein Werkzeugfehler (der gebrochene Schaftfräser an der Unterseite) dazu, dass das Teil leicht außerhalb der Spezifikation entwickelt wurde. Da diese Komponente nicht nachgearbeitet werden kann, muss dieses Teil zusammen mit dem defekten Werkzeug verschrottet werden.

Dies ist ein Beispiel für ein Ausschussteil. In diesem Fall führte ein Werkzeugfehler (der gebrochene Schaftfräser an der Unterseite) dazu, dass das Teil leicht außerhalb der Spezifikation entwickelt wurde. Da diese Komponente nicht nachgearbeitet werden kann, muss dieses Teil zusammen mit dem defekten Werkzeug verschrottet werden.

Messen von Ausschuss in der Fertigung:Ausschussrate

Was ist Ausschussrate in der Fertigung?

Die Schrottrate ist ein Maß für die Produktionsqualität und -leistung, das den Herstellern hilft, die Effizienz ihrer Prozesse zu verstehen. Während eine niedrige Ausschussrate darauf hindeutet, dass ein Betrieb mit hoher Effizienz produziert, kann eine hohe Ausschussrate bedeuten, dass die Organisation unter Qualitätskontrollproblemen und einer geringeren betrieblichen Effizienz leidet.

Wie wird Produktionsausschuss berechnet?

Einfach ausgedrückt ist die Formel für die Ausschussrate einfach eine Funktion der Anzahl der unbrauchbaren Einheiten dividiert durch die Anzahl der insgesamt produzierten Einheiten. (Theoretisch ist dies das Gegenteil des First-Pass-Ertrags, bei dem die Anzahl der produzierten nutzbaren oder hochwertigen Einheiten dividiert durch die Gesamtzahl der produzierten Einheiten betrachtet wird).

Ausschussrate =unbrauchbare Einheiten / produzierte Einheiten insgesamt

Durch die Anwendung von Dollarwerten auf diese Schrottteile können Hersteller eine Fertigungsschrottanalyse durchführen, um die vollen Kosten des Schrotts zu ermitteln, die dem Unternehmen entstehen.

Es gibt auch eine kompliziertere (wenn auch genaue) Methode zur Messung der Ausschussrate, die zusätzliche Abfallarten berücksichtigt, um einen vollständigen Überblick über den erzeugten Ausschuss zu gewährleisten. Planning Master schlägt vor, Schätzungen dieser Abfälle einzubeziehen, um eine genauere Ausschussrate zu erhalten:

- Materialien

- Nachbearbeitungszeit

- Energie

- Handhabung

- Entsorgungskosten

- Qualitätssicherungskosten

Was verursacht Ausschuss in der Fertigung?

Ausschuss kann durch eine Reihe von Faktoren verursacht werden und ist oft das Ergebnis schlechter Prozesse. Typischerweise behindern diese Prozesse Wartung, Einrichtung, Werkzeugqualität und Schulung.

Jeder Ausschuss erhöht die Kosten, und diejenigen, die zusätzliche Arbeit erfordern, treiben diese Kosten noch mehr in die Höhe. In komplexen Produktionsumgebungen gibt es viele Faktoren, die zu Ausschuss und Nacharbeit führen, darunter:

- Falsche Einrichtung

- Schlechte Gerätewartung

- Schlechte Werkzeugwartung

- Schlechte Werkzeugqualität

- Bedienerfehler

- Schulungsprobleme

- Manuelle Prozesse

- Kommunikationsfehler

- Ineffiziente Verfahren

- Schlechtes Designänderungs-/Spezifikationsmanagement

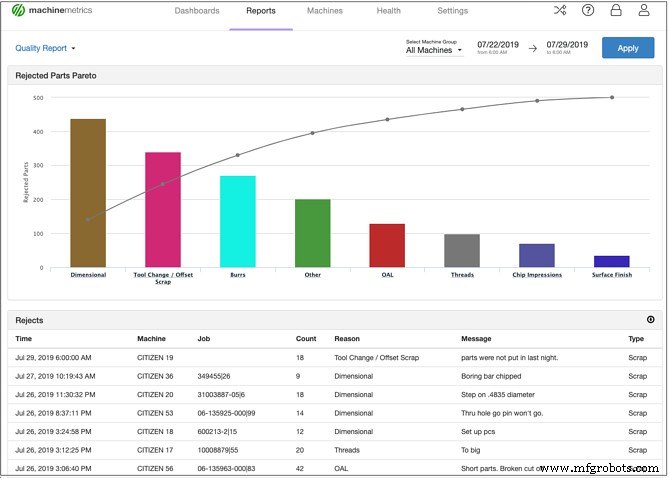

Ein Pareto-Diagramm für abgelehnte Teile von MachineMetrics visualisiert, warum Teile abgelehnt wurden. Dies kann Qualitätsmanagern und Verantwortlichen für kontinuierliche Verbesserung helfen, Prozesse anzupassen, um sicherzustellen, dass die häufigsten Ursachen für Ausschuss gemildert werden.

Ein Pareto-Diagramm für abgelehnte Teile von MachineMetrics visualisiert, warum Teile abgelehnt wurden. Dies kann Qualitätsmanagern und Verantwortlichen für kontinuierliche Verbesserung helfen, Prozesse anzupassen, um sicherzustellen, dass die häufigsten Ursachen für Ausschuss gemildert werden.

6 Wege zur Reduzierung von Ausschuss und Nacharbeit

Viele Methoden wie Lean und Six Sigma sind darauf ausgelegt, Verschwendung zu vermeiden und Prozesse in einem Betrieb zu verbessern. Diese Methoden geben Unternehmen eine Struktur und einen Prozess, um Wege zur Reduzierung von Ausschuss zu identifizieren. Zu den Techniken zur Ausschussreduzierung gehören Prüfungsprozesse, Ursachenanalysen und andere formelle Verfahren, um Änderungen voranzutreiben.

Es gibt auch viele Softwaresysteme, die Hersteller bei der Überwachung ihrer Prozesse unterstützen, um eine höhere Produktqualität und weniger Abfall zu gewährleisten.

Maschinenüberwachungslösungen können hilfreich sein, um genaue Produktionsdaten auf Maschinenebene zu erfassen, um die Menge des erzeugten Ausschusses genau zu messen.

Der Schlüssel zur Reduzierung von Ausschuss ist die Zustimmung von Managern und Führungskräften. Dies kann im Rahmen einer umfassenderen Initiative zur kontinuierlichen Verbesserung oder durch die Implementierung eines speziellen Programms zur Reduzierung von Ausschuss geschehen. Hier sind sechs Möglichkeiten, um loszulegen:

1. Prozessaudits durchführen

Die OEE vieler Hersteller ist viel geringer als angenommen. Es ist nicht ungewöhnlich, dass die tatsächliche OEE im Bereich von 25–30 % liegt, während Manager und Führungskräfte glauben, dass sie 20–30 Punkte höher liegt. Dies liegt daran, dass sich Prozesse im Laufe der Zeit ändern und Kontrollmechanismen zur Berücksichtigung und Anpassung dieser Änderungen immer manuell waren.

Die Durchführung von Prozessaudits ist der erste Schritt in jedem Prozess zur Reduzierung von Ausschuss. Ohne den aktuellen Prozess zu verstehen, während er auftritt, wäre es unmöglich, Ausschusspunkte zu identifizieren.

Der größte Teil des Ausschusses wird mit dem Abfall in Zusammenhang stehen, der in den sechs großen Verlusten identifiziert wurde:

- Ausfälle

- Einrichtungen und Anpassungen

- Kleine Stopps

- Geschwindigkeitsreduzierung

- Startreduzierung

- Produktionsablehnung

Für jede Art von Ausschussverlust kann eine Ursachenanalyse durchgeführt werden, und es können Prozessänderungen implementiert werden, um den Ausschuss zu reduzieren oder zu eliminieren.

2. Kommunikation und Änderungsmanagement verbessern

Die Fertigung ist ein schnelllebiger, lauter und langwieriger Prozess. Die Kommunikation zwischen vor- und nachgelagerten Prozessen ist manchmal nicht vorhanden, und Fehler können sich dadurch verstärken. Dasselbe gilt für handschriftliche Notizen und Etiketten, bei denen die Qualität der Handschrift, mangelnde Klarheit und andere Mängel die nächste Produktionsphase beeinträchtigen können.

Komplexe Stücklisten (BOMs) sind auch ein Übeltäter in Kommunikationsketten in der Produktion. Wenn diese Teile begleiten müssen, besteht die Möglichkeit von Fehlern, die zu Ausschuss führen. Dies gilt auf Ebene der Fertigungsebene, wo die Schulung in der Interpretation der Stückliste von Bediener zu Bediener unterschiedlich sein kann.

Dies gilt auch, wenn Änderungen am Design oder an der Stückliste nicht kommuniziert wurden oder aufgrund manueller Prozesse zeitverzögert sind. Die genaue Kommunikation von Änderungen an der Stückliste ist genauso wichtig wie eine klare Stückliste für alle Produktionsphasen.

Fallstudie:BC Machining beseitigte praktisch den Ausschuss aufgrund von Werkzeugverschleiß und reduzierte die Umrüstzeiten erheblich, wodurch 72.000 USD pro Maschine eingespart wurden.

3. Überprüfen Sie die Materialbeschaffung

Die Qualität eines Herstellers hängt nicht nur von der Qualität der Materialien und Komponenten ab, die zur Herstellung von Waren verwendet werden, sondern auch von der Qualität des Materials, das in Produktionswerkzeugen verwendet wird. Im Fall der ersteren kann eine strenge Auswahl von Materialien wie Zugfestigkeit, Legierungskonsistenz und Produktionsmethoden des Anbieters die Qualität eines Unternehmens beeinflussen oder beeinträchtigen, wenn diese Materialien in der Produktion sind.

Im letzteren Fall müssen Schneideisen, Fräsköpfe und andere gehärtete Werkzeugtypen garantiert das Material schneiden, das sie zu schneiden vorgeben. Bei schlechteren Leistungsmerkmalen des Werkzeugs kann Ausschuss entstehen.

Lieferantenmanagement, Lieferantenqualitätsaudit und Zertifizierung von Materialien und Werkzeugen tragen dazu bei, den Ausschuss in der gesamten Fertigung zu reduzieren. Änderungen an diesen Materialien, wie Stücklisten und Benachrichtigungen über Designänderungen, müssen bei ihrer Einführung sorgfältig überwacht werden.

4. Schulung überprüfen und verbessern

Die traditionelle Fertigung in Branchen wie der CNC-Bearbeitung von Präzisionsteilen stützte sich auf jahrelange Ausbildung und Schulung, um einen Bediener auf den neuesten Stand zu bringen. Vieles, was die Bediener wussten, basierte auf Intuition und „Gefühl“. Das Problem bei dieser Methode ist, dass „Gefühl“ nicht immer gut genug ist, um Ausschuss zu vermeiden.

Andererseits lastet die Schulung neuer Bediener in den gleichen ungeprüften Prozessen mit unzureichenden Änderungsmanagementprozessen und schlechter Materialauswahl auf den Schultern des Bedieners, was bedeutet, dass die Wahrscheinlichkeit von Ausschuss eingebrannt und so gut wie garantiert ist.

Zusätzlich zu den oben genannten Schritten benötigen Bediener Zugriff auf Echtzeitdaten und den Maschinenzustand, um Entscheidungen treffen und Maßnahmen ergreifen zu können. Die Verwendung von Software wie der Zustands- und Produktionsüberwachung von MachineMetrics bedeutet, dass die Bediener immer noch in der Bedienung der Ausrüstung und den handwerklichen Fähigkeiten geschult sind, die für die Herstellung präziser Teile erforderlich sind. Sie sind auch darin geschult, potenzielle Verschrottungsereignisse zu überwachen und proaktiv darauf zu reagieren.

5. Dokumentieren Sie die richtigen Dinge

Viele Hersteller ertrinken in schriftlichen Dokumenten aus manuellen Verfahren. Aber wenn es um die kritischsten Aspekte der Dokumentation geht, fehlen sie. Design-Iterationen für aktive Produkte sollten immer einen definierten und nachvollziehbaren Zugriff haben. Dazu gehören CAD- und CAM-Zeichnungen und alle anderen technischen Spezifikationen.

Stücklisten, Qualitätsdokumente (insbesondere für Compliance- und Regulierungsbehörden) und andere kritische Elemente sollten streng strukturiert sein. Sie sollten auch an einem Prüfungsprozess teilnehmen, um sicherzustellen, dass sie abgeschlossen werden.

6. Bewertung von Instandhaltungsstrategien

Als eine Weiterentwicklung von „Was nicht kaputt ist, repariere es nicht“, haben vorbeugende Wartungsstrategien ihren Zweck erfüllt. Aber trotz des Einsatzes von vorbeugenden Methoden tritt immer noch mehr Ausschuss auf als erwünscht, und die meisten Hersteller müssen noch darüber hinwegkommen.

Dies liegt daran, dass die manuelle Zustandsüberwachung viel Arbeit, manuelle Überprüfung und Messung von Temperatur, Verschleiß, Abrieb und mehr erfordert. Werkzeugverschleiß und -versagen werden mit einer manuellen präventiven Wartungsstrategie möglicherweise nicht erkannt, und Daten können aufgrund von Fehlern, Voreingenommenheit oder Schulungsproblemen ausgelassen werden. Herkömmliche Wartung sagt keine subtilen, tief eingebetteten Daten wie Vibration, Öl- und Schmiermittelkonsistenz, Partikelgehalt und andere Faktoren voraus.

Verwendung von MachineMetrics zur Reduzierung von Ausschuss und Nacharbeit

MachineMetrics ist in der Lage, Ihren Produktionsbetrieb zu überwachen und zu automatisieren, um Ausschuss und Nacharbeit zu reduzieren und Prozesse erheblich zu verbessern. Die erstklassige Maschinendatenplattform von MachineMetrics umfasst Produktionsüberwachung, Zustandsüberwachung, vorausschauende Wartung und Prozessoptimierung.

Hier sind einige der Möglichkeiten, wie MachineMetrics Ausschuss und Nacharbeit für Maschinenwerkstätten, Spritzgussbetriebe und andere diskrete Hersteller reduziert:

Workflows, Benachrichtigungen und Anweisungen

Die gesamte Audit- und Prozessverbesserungsdokumentation der Welt greift zu kurz, wenn sie manuell erstellt und verwaltet wird. Mit MachineMetrics können Workflows erstellt und dem System mithilfe einer Trigger- und Aktionsfunktion hinzugefügt werden, um viele Fabrikabläufe anzupassen und zu automatisieren.

Bediener können den aktuellen Vorgang oder die Aufgabe sehen und bei Bedarf Unterstützung anfordern. Diese Benachrichtigungen an das zuständige Personal werden von der Maschine gesendet und gehen an die richtige Ressource, um das Problem zu lösen, ob Manager, Wartung oder Qualität. Sie werden außerdem durch Arbeitsanweisungen unterstützt, die ihnen helfen, den durchgeführten Prozess durchzuführen und zu verstehen.

Genaue Dokumentation

Mit MachineMetrics kann das manuelle Verschieben von Dokumenten der Vergangenheit angehören. Wenn Ausschuss auftritt, kann das System ein „Warum“ angeben, sodass Bediener, Wartungs- und Qualitätsmanager verstehen können, was passiert ist. Dies hilft dabei, die eigentliche Ursache schneller aufzuschlüsseln, um Ausschuss in Zukunft zu vermeiden.

Die automatisierte genaue Dokumentation hilft QA-Teams auch dabei, die KPIs wie „First Pass Yield“ zu verstehen, sodass Benchmarks erstellt oder angepasst werden können. Da die Daten und Analysen in Echtzeit erfolgen, können Manager und Techniker Prozesse schnell anpassen, um Ausschuss und Nacharbeit zu vermeiden.

Zustandsüberwachung

Fortschrittliche Maschinenüberwachungstechnologie und Analysesoftware von MachineMetrics können Unternehmen dabei helfen, von vorbeugenden zu vorausschauenden Wartungsstrategien überzugehen, um potenziellen Ausschuss zu erkennen und zu handeln, bevor er eintritt.

Mit der automatisierten Zustandsüberwachung wird der Maschinenzustand in Echtzeit überwacht, indem Maschinendiagnosen erfasst werden. Dies gilt für mechanische IIoT-Sensoren, die an der Maschine angebracht sind, und für die Hochfrequenz-Datenerfassung, die Teile- und Werkzeugausfälle vorhersagt, bevor sie auftreten. Die Wartung kann benachrichtigt werden, sobald Probleme auftreten, um sicherzustellen, dass die Ausrüstung reibungslos läuft und keine defekten Teile liefert.

Werkzeugüberwachung

Mit der Werkzeugüberwachung können Einstellungen auf einer Ebene überwacht werden, die über die Erkennung durch den Menschen hinausgeht. Dazu gehören Vibration, Temperatur und andere Variablen, die einem Werkzeugausfall vorausgehen.

Die Daten dieser Ereignisse werden analysiert und über intuitive Dashboards und HMIs gemeldet, sodass der Bediener oder Wartungstechniker einen echten Überblick über den genauen Maschinenzustand hat. In Kombination mit einer hochfrequenten Datenanalyse können Mitarbeiter unentdeckte Probleme erkennen, bevor sie auftreten.

Dadurch wird sichergestellt, dass ungenaue Teile, gebrochene Werkzeuge und andere Qualitätsprobleme verhindert werden und Hersteller kein Material oder Werkzeug verschwenden müssen.

Erste Schritte mit MachineMetrics

Die Automatisierung Ihres Fertigungsbetriebs mit der Maschinendatenplattform von MachineMetrics bietet viele Vorteile, einschließlich der Reduzierung von Ausschuss und Nacharbeit. Die von der Plattform gebotenen Einblicke ermöglichen es Betreibern und Managern, schnell Maßnahmen zu ergreifen, sobald es passiert oder sogar bevor es passiert. Die Informationen werden kontextualisiert und allen, die sie benötigen, über Warnungen, Benachrichtigungen und Dashboards zur Verfügung gestellt.

Mit MachineMetrics können Sie Prozesse optimieren und sich darauf verlassen, dass Probleme mithilfe von Echtzeitdaten und erweiterten Analysen proaktiv angegangen werden. Ihre Dokumentation wird in ihrer aktuellsten und genauesten Form digital und sofort zugänglich sein, um die Verwendung veralteter Informationen zu verhindern.

Die Verwendung von MachineMetrics zur Reduzierung von Ausschuss ist Teil der zahlreichen Vorteile der Plattform. Unternehmen können sich auf genaue Maschinen- und Produktionsdaten verlassen, um Probleme zu analysieren, eine schnellere Ursachenanalyse zu entwickeln und Ausschuss und Nacharbeit auf einem Niveau zu vermeiden, das vor einigen Jahren unvorstellbar war.

Beginnen Sie noch heute damit, Ausschuss zu reduzieren

Buchen Sie eine DemoIndustrietechnik

- So senken Sie die Kosten für Nacharbeiten in der Fertigung

- So senken Sie die Arbeitskosten in der Fertigung, ohne die Mitarbeiterzahl zu reduzieren

- Wie man ein digitaler Champion in der Fertigung wird

- So implementieren Sie ein Lehrlingsausbildungsprogramm in der Produktion

- Wie drahtlose Energie die Fertigung verändert

- Wie wichtig ist die Fertigung in Philadelphia?

- So reduzieren Sie den Energieverbrauch in der Fertigung

- Einsatz der Chargenverfolgung in der Fertigung

- Wie lassen sich Produktionsausfälle reduzieren?

- 8 effektive Möglichkeiten zur Reduzierung von Produktionsabfällen