Herstellung medizinischer Geräte und biokompatible Materialien:Was Produktentwickler wissen müssen

Die moderne Medizin stützt sich auf eine Vielzahl unterschiedlicher Werkzeuge und Instrumente. Diese Geräte reichen von flexiblen Schläuchen über Gaze bis hin zu haltbaren Metallklemmen und Prothesengliedern und haben viele Formen. So wie die FDA regelt, welche Materialien in unseren Lebensmittel- und Arzneimittellieferketten verwendet werden dürfen, regelt sie auch die Entwicklung und Produktion von Medizinprodukten. Das bedeutet, dass bestimmte Materialien, die in industriellen Anwendungen verwendet werden, für die Verwendung in Produkten, die mit unserem Körper interagieren, nicht akzeptabel sind.

Einschränkungen in Bezug auf bestimmte Materialien variieren je nach Region. Dies bedeutet, dass ein Gerät, das für die Verwendung in den Vereinigten Staaten zugelassen ist, möglicherweise nicht die Standards der Europäischen Union erfüllt.

Auch wenn nicht jedes medizinische Gerät biokompatible Materialien erfordert, tun dies viele. Wenn das Gerät für den internen Gebrauch bestimmt ist, wird es einer strengeren Prüfung unterzogen als Geräte, die bei einer Operation helfen könnten oder kurzzeitig mit der Haut in Kontakt kommen. Gängige Beispiele für Medizinprodukte zur internen Anwendung sind Herzschrittmacher, Prothesen, Stents, Hüftprothesen und andere Gelenkersatzteile.

Es ist wichtig, dass Produktentwicklungsteams wissen, welche biokompatiblen Materialien für ihre spezifischen Anforderungen am besten geeignet sind, um die Gesundheit und das Wohlbefinden des Patienten zu schützen, die kontinuierliche Einhaltung strenger Vorschriften zu erreichen und Risiken und Haftung zu mindern. Hier sind einige wichtige Richtlinien und Grundprinzipien für die Materialauswahl von Medizinprodukten.

Regulatorische Standards für biokompatible Materialien für Medizinprodukte

Die von Herstellern medizinischer Geräte verwendeten Materialien und Komponenten müssen die strengen Qualitäts- und Leistungsanforderungen der internationalen Norm ISO 10993 erfüllen, die sich speziell mit der Biokompatibilität befasst. ISO 10993 legt einen Ansatz für die konsistente und einheitliche Durchführung von Risikominderungs- und Leistungstests für Gerätematerialien fest.

ISO-Richtlinien werden von der FDA unterstützt. Im September 2020 veröffentlichte die Agentur einen Leitfaden mit Vorschlägen zur Umsetzung von ISO-Vorschriften und zur Sicherstellung, dass von der FDA zugelassene Materialien für Medizinprodukte internationalen Standards entsprechen.

Biokompatibilität ist ein komplexes und sich entwickelndes Thema mit wenigen einfachen Definitionen, und die neueste Aktualisierung der ISO 10993-Richtlinien (10993-1:2018; aktualisiert von 10993-1:2009) spiegelt die neuesten Entwicklungen auf diesem Gebiet wider. Die vielleicht bedeutendste Änderung in der neuesten Ausgabe von ISO 10993 betrifft die Art und Weise, wie die Biokompatibilität getestet wird.

Während die vorherige Version spezifische Tests zur Bewertung der Biokompatibilität verschiedener Gerätetypen vorsah, zielt die aktuelle Norm darauf ab, die vielen Variablen, die bei der Herstellung medizinischer Geräte beteiligt sind, durch einen umfassenden Prozess der Risikobewertung, -minderung und -verwaltung besser zu berücksichtigen. Dadurch kann der Standard in einem breiteren Spektrum dynamischer medizinischer und Fertigungskontexte angewendet werden.

Die ISO 10993-Aktualisierung enthält auch zusätzliche oder aktualisierte Informationen über kontaktbehaftete und berührungslose Medizinprodukte sowie Methoden zur Bewertung der Biokompatibilität von Nanotechnologie, Gaswegen und resorbierbaren Materialien.

Der Nachweis der Biokompatibilität erfolgt im Allgemeinen durch einen dreistufigen Prozess:

- Produktteams entwickeln einen biologischen Bewertungsplan (BEP), der bekannte Risiken und Strategien umreißt, um diese Bedenken zu testen oder auszuräumen. Dieses Dokument erfüllt die Anforderung von ISO 10993-1 für eine anfängliche Risikobewertung.

- Die Materialien und Komponenten des Geräts werden getestet, um diesen beschriebenen Risiken zu begegnen, was die Bewertung von Faktoren wie Verschleiß des Geräts im Laufe der Zeit, Materialtoxizität oder Funktionsweise des Geräts bei Kontakt umfassen kann mit Flüssigkeiten. Oft sind eine Vielzahl von Testarten und Designkontrollen für medizinische Geräte erforderlich, um sicherzustellen, dass das Gerät wie beabsichtigt funktioniert.

- Produktteams konsolidieren Testergebnisse und Analysen der Daten in einem Biological Evaluation Report (BER), den sie dann der FDA zur Genehmigung vorlegen.

Zusätzliche Biokompatibilitätsherausforderungen

Neben der Einhaltung von ISO- und FDA-Vorschriften kann das biokompatible Design medizinischer Geräte zu zusätzlichen Herausforderungen für Produktteams führen. Produktentwicklungsteams für medizinische Geräte haben oft spezifische funktionale oder designbezogene Anforderungen, die sie einhalten müssen, und die Abstimmung dieser Anforderungen mit Materialbeschränkungen kann ein zeitaufwändiger und intensiver Prozess sein. Tatsächlich ist es nicht ungewöhnlich, dass Kundenanforderungen widersprüchliche oder sich gegenseitig ausschließende Materialeigenschaften erfordern – und es liegt an den Produktteams, die Forschung durchzuführen, die zu einem akzeptablen Kompromiss führt.

Eine weitere wichtige Herausforderung betrifft die Produktionszeitpläne. Die für die Toxikologie- und Biokompatibilitätsbewertung erforderlichen Tests führen nicht zu einfachen Pass-or-Fail-Ergebnissen; Vielmehr bilden diese Bewertungen zusammen einen Nachweis der Konformität oder eine Empfehlung für weitere Forschung und Bewertung. Da dies einen gründlichen und gut dokumentierten Ansatz erfordert, darf der Zertifizierungs- und Zulassungsprozess für Medizinprodukte nicht überstürzt werden. Erfolgreiche Produktteams sind diejenigen, die über die Fähigkeiten und das Fachwissen verfügen, um die Anforderungen der Kunden zu erfüllen und gleichzeitig in Übereinstimmung mit den ISO- und FDA-Vorschriften zu arbeiten.

Wichtige Überlegungen zur Auswahl des richtigen biokompatiblen Materials

Bei der Entwicklung und Herstellung biokompatibler medizinischer Geräte müssen zahlreiche Variablen und Faktoren berücksichtigt werden, und die spezifischen Details variieren natürlich je nach Anwendung. Die Wahl des richtigen Materials ist jedoch von größter Bedeutung, da Forscher festgestellt haben, dass 30-40 % davon Geräterückrufe werden durch unsachgemäße Materialauswahl verursacht. Hier sind drei wichtige Überlegungen für Produktteams:

- Materialverfügbarkeit: Wenn das Design eines Medizinprodukts Materialien enthält, die knapp oder schwer zu beschaffen sind, kann eine alternative Lösung erforderlich sein. Dies trägt dazu bei, die Stückkosten niedrig zu halten und sicherzustellen, dass das Gerät planmäßig auf den Markt kommt.

- Herstellungsprozess :Die Materialanforderungen eines Medizinprodukts oder seiner Komponenten helfen bei der Bestimmung der optimalen Produktionsmethode oder -methoden. Spritzgießen beispielsweise ist ein schnelles und kostengünstiges Mittel, um große Mengen präziser Kunststoffkomponenten mit guter Oberflächenbeschaffenheit herzustellen, kann jedoch für die Kleinserienproduktion extrem teuer sein. Die CNC-Bearbeitung hingegen hat nur sehr wenige Materialbeschränkungen, aber einige bedeutende geometrische. Ebenso ermöglichen Entwicklungen bei additiven Fertigungstechnologien eine schnellere Produktion und eine stärkere Anpassung – eine besonders wertvolle Eigenschaft angesichts der groß angelegten Verlagerung des medizinischen Sektors hin zu einer patientenorientierten Versorgung – obwohl es erwähnenswert ist, dass sowohl die CNC-Bearbeitung als auch die additive Fertigung mit einem vergleichsweise begrenzten Umfang kompatibel sind Auswahl an Materialien.

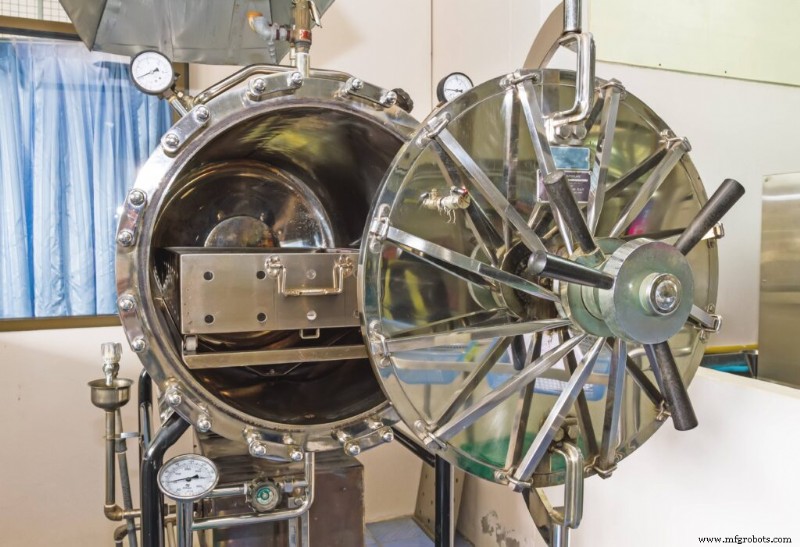

- Sterilisationsbedarf :Einige medizinische Geräte und Werkzeuge, wie Injektionsnadeln und Infusionsschläuche, müssen sterilisiert werden, bevor sie wieder verwendet werden können. Konstruktiv bedeutet dies, dass das Gerät eine Materialbeständigkeit gegenüber dem Sterilisationsprozess aufweisen muss. Frühzeitig zu wissen, ob für ein Produkt eine Sterilisationspflicht besteht – zusätzlich zur verwendeten Sterilisationsmethode – ist der Schlüssel zur Vermeidung teurer Revisionen und Tests.

Aufrechterhaltung eines effizienten Designprozesses während der Entwicklung von Medizinprodukten

Da Biokompatibilitätstests und -zulassungen eine kontinuierliche Bewertung erfordern, müssen Produktentwicklungsteams wahrscheinlich ihre Designprozesse basierend auf ihren Erkenntnissen anpassen oder überdenken.

Es gibt einige strukturelle Möglichkeiten, mit denen Teams ihre Designprozesse rationalisieren können. Die Pflege einer genauen Materialdatenbank, die Informationen zu Testergebnissen, Materialtoxikologie oder Karzinogenität und anderen in ISO 10993 festgelegten Eigenschaften enthält, ist der erste Schritt zur Erstellung eines Archivs historischer Daten, auf die bei zukünftigen Konstruktionsbemühungen zurückgegriffen werden kann . Dies trägt nicht nur dazu bei, die Effizienz von Modifikationen während des Designprozesses zu verbessern, sondern trägt auch dazu bei, das Designteam mit den verschiedenen Materialien vertraut zu machen, die für die Biokompatibilitäts- und Funktionsanforderungen eines Geräts relevant sind.

Wenn Komponentenmaterialien ausgewählt wurden, aber die Teilegeometrie noch nicht fertiggestellt ist, ist die Plaque-Prüfung eine Technik, die es den Teams ermöglicht, produktiv und effizient zu bleiben. Bei dieser Technik werden mehrere kleine Plaques mit dem Herstellungsverfahren hergestellt, das zur Herstellung des Endprodukts verwendet wird. Die Platten werden dann Biokompatibilitätstests unterzogen – einschließlich chemischer Tests und der Bestimmung, wie sich das Material im Laufe der Zeit zersetzt –, während die Produktentwickler das Teiledesign fertigstellen. Dies trägt dazu bei, die Grundlage für die nachfolgende Bewertung zu schaffen, und kann den behördlichen Genehmigungsprozess beschleunigen.

Auswahl des richtigen Fertigungspartners für den Auftrag

Die aktualisierten Prozesse, die in der neuesten ISO 10993 enthalten sind, zielen darauf ab, unnötige Tests zu minimieren und gleichzeitig zu gewährleisten, dass Produktteams berücksichtigen können, wie relevante Faktoren wie das Gerätedesign, physikalische und chemische Eigenschaften der Gerätematerialien und sogar der Herstellungsprozess dies beeinflussen können Qualität der Geräte und wie gut sie in der Lage sind, die Bedürfnisse der Patienten zu erfüllen. Die anstrengenden Design-, Entwicklungs- und Regulierungsprozesse, die für eine effektive Herstellung medizinischer Geräte erforderlich sind, können erhebliche Herausforderungen für Produktteams darstellen, weshalb es vorteilhaft ist, mit einem bewährten Hersteller wie Fast Radius zusammenzuarbeiten.

Fast Radius ist eine innovative digitale On-Demand-Fertigungsplattform mit umfangreicher Erfahrung in der Zusammenarbeit mit Designteams für medizinische Geräte, um sichere und zuverlässige Produkte auf den Markt zu bringen. Unsere Fähigkeiten und Techniken wurden eingesetzt, um hochmoderne Prothesen, hochpräzise chirurgische Modelle und mehr zu erstellen, und unser Team ist bereit, 360-Grad-Beratungs- und Unterstützungsdienste von der Design- und Prototyping-Phase bis hin zur Produktion und Erfüllung anzubieten. Bereit anzufangen? Kontaktieren Sie unser Team noch heute.

Erfahren Sie mehr über unser gesamtes Leistungsspektrum – einschließlich Lösungen für Großunternehmen – indem Sie das Fast Radius Learning Center besuchen.

Sind Sie bereit, Ihre Teile mit Fast Radius herzustellen?

Starten Sie Ihr AngebotIndustrietechnik

- 5G und GaN:Was Embedded-Designer wissen müssen

- Herausforderungen und Chancen bei der Herstellung von Medizinprodukten

- Was Hersteller über Chatbots wissen müssen

- Industrielles Marketing:Was Hersteller wissen müssen

- Was ist Business Intelligence? Und warum muss ich das wissen?

- Was ist additive Fertigung? - Typen und Arbeitsweise

- Smart Manufacturing:was es ist und seine Vorteile

- AC- und DC-Motoren:Was Sie wissen müssen

- Bronzeguss und was Sie wissen müssen

- Kompressoranzeigen und was Sie wissen müssen