Vermeiden Sie langfristige Probleme mit unserem Diagramm zur galvanischen Korrosion

Galvanische Korrosion, auch bekannt als Korrosion unterschiedlicher Metalle, ist ein Phänomen, das häufig in der Öl- und Schiffsindustrie sowie in Wohnumgebungen mit feuchten Umgebungen auftritt. Galvanische Korrosion kann in Tausenden von Kombinationen von Metallen auftreten, einschließlich derjenigen, die in Waschmaschinen, Automobilen, Sanitäranlagen und Strukturen aller Art verwendet werden. Aus diesem Grund ist es wichtig zu verstehen, welche Metallkombinationen das größte Risikopotenzial für galvanische Korrosion darstellen könnten.

Nachfolgend geben wir einen kurzen Überblick über galvanische Korrosion und stellen ein Diagramm zur galvanischen Korrosion bereit, um Herstellern und Maschinisten zu helfen, die Verwendung falscher Metallkombinationen zu vermeiden. Wir bieten auch andere hilfreiche Methoden zur Vermeidung von galvanischer Korrosion.

Ein kurzer Überblick über galvanische Korrosion

Wenn zwei Metalle unterschiedlichen Adels verbunden und in einer elektrolytischen Umgebung gehalten werden, beginnt das unedlere Metall zu korrodieren. Dieses Phänomen ist als galvanische Korrosion bekannt.

Die folgenden drei Faktoren tragen oft zu einem höheren Risiko von galvanischer Korrosion bei:

- Verschiedene Metalle in Verbindung verwendet

- Der leitende Pfad

- Elektrolytpräsenz

Obwohl galvanische Korrosion häufig zwischen zwei unterschiedlichen Metallen auftritt, kann sie auch zwischen zwei ähnlichen Metallen auftreten. Wenn beispielsweise ein Abschnitt einer Schraube in Salzwasser getaucht wird und die andere Hälfte der Luft ausgesetzt ist, kann dennoch eine elektrostatische Potentialdifferenz auftreten, die zu galvanischer Korrosion führt.

Das Verständnis der galvanischen Reihe kann Maschinisten und Herstellern helfen zu verstehen, welche Metalle eher korrodieren als andere.

Die Galvanische Reihe verstehen

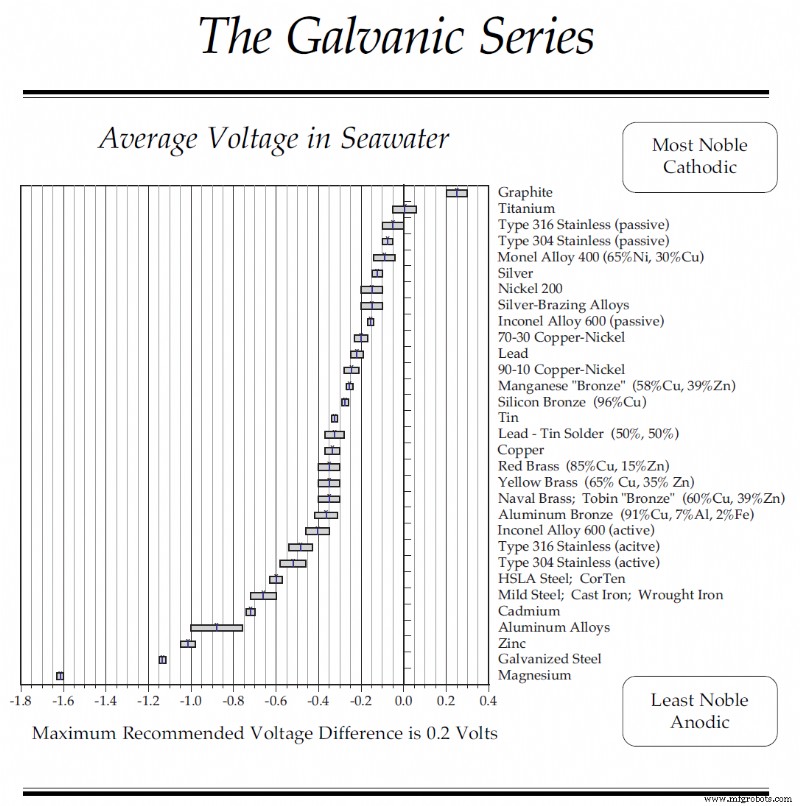

Unten haben wir ein Diagramm der galvanischen Reihe eingefügt, das verschiedene Metalle und ihre elektrochemischen Spannungsbereiche in Meerwasser vergleicht.

Hier wurden die Metalllegierungen von den edelsten (oben) bis zu den unedelsten (unten) angeordnet; somit ist Magnesium das unedelste Metall, während Graphit das edelste Metall in der galvanischen Reihe ist.

Hier wurden die Metalllegierungen von den edelsten (oben) bis zu den unedelsten (unten) angeordnet; somit ist Magnesium das unedelste Metall, während Graphit das edelste Metall in der galvanischen Reihe ist.

Stellen Sie sich zum Beispiel vor, dass zwei Metalle unter einer Elektrolytlösung elektrisch miteinander verbunden sind. Wenn der Strom im Stromkreis von Metall 1 zu Metall 2 fließt, ist Metall 1 die Kathode und sitzt auf Metall 2 (Anode).

Versuchen wir es weiter zu vereinfachen.

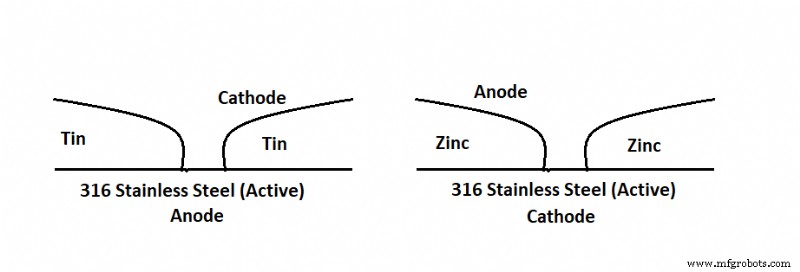

Betrachten Sie zwei halbzerkratzte 316-Edelstahlplatten (aktiv), eine mit Zinnbeschichtung und die andere mit Zinkbeschichtung, zusammen mit ihrem resultierenden Potenzial, wie unten beschrieben.

Im ersten Fall fließt aufgrund der hohen elektrostatischen Potentialdifferenz Strom von Zinn zu Edelstahl; dh Elektronen von Edelstahl zu Zinn. Da die Kathodenoberfläche größer ist, ist die Korrosionsrate von Edelstahl hoch.

Im zweiten Fall liegt Zink in der galvanischen Reihe unter Edelstahl, und auch hier ist die freigelegte Kathodenfläche klein. Somit korrodiert Zink im Prozess, aber viel langsamer als im ersten Fall.

Zusammenfassend, um galvanische Korrosion zu vermeiden:

- Die Auswahl der Metalle muss so erfolgen, dass sie in der galvanischen Reihe nahe beieinander liegen.

- Die Kathodenfläche (hochedles Metall) muss kleiner sein als die Anodenfläche (weniger edles Metall).

Der Korrosionseffekt ist an der Verbindung zweier unterschiedlicher Metalle stärker und an den entfernten Enden geringer.

Vermeiden Sie diese Metallkombinationen gemäß unserer Tabelle zur galvanischen Korrosion

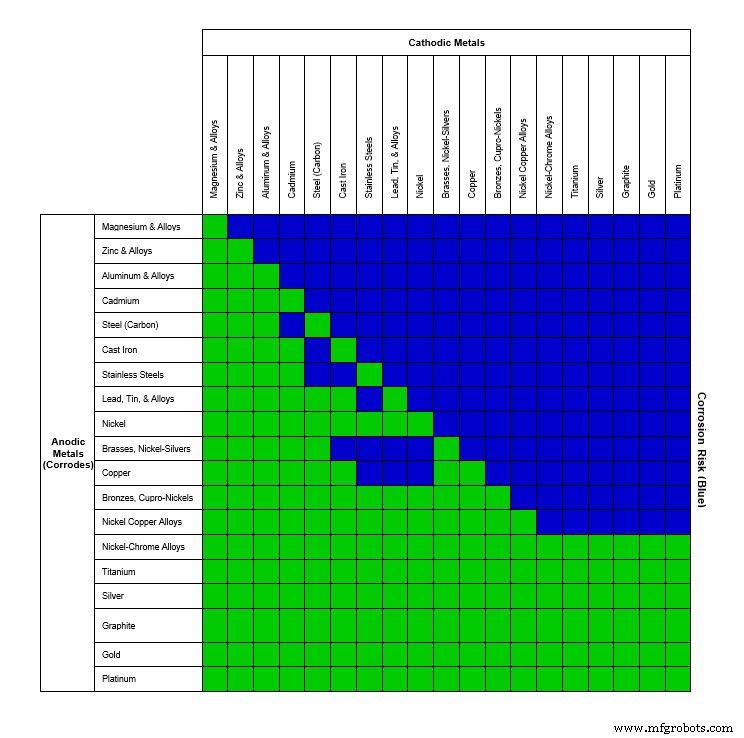

Um das Risiko galvanischer Korrosion zu mindern, gibt es bestimmte Metalle, die nicht zusammen verwendet werden sollten. Unten haben wir ein Diagramm zur galvanischen Korrosion bereitgestellt, das die Metallkombinationen zeigt, die das höchste Risiko bergen.

Edelstahl (aktiv) + Aluminium

Edelstahl (aktiv) + Aluminium

Edelstahl fungiert als Kathode und Aluminium als Anode. Aluminium reagiert negativ auf Edelstahl, jedoch mit einer förderlichen Umgebung (Meeresumgebung); Wenn die Oberfläche von Aluminium größer ist als die von Edelstahl, ist es wahrscheinlich, dass Korrosion der Aluminiumoberfläche auftritt. In dieser Hinsicht besteht ein Risiko beim Aufhängen schwerer Aluminiumausrüstung mit Edelstahlbefestigungen in jedem Seeschiff. Allmählich beginnt das Aluminium am Verbindungspunkt zu korrodieren und kann herunterfallen, wenn es nicht schnell geändert wird.

Kupfer + Stahl

Betrachten wir einen Fall, in dem ein Kupferwasserrohr über einen Adapter mit einem Stahlrohr verbunden ist und das Wasser darin ein Elektrolyt ist. Da Stahl gegenüber Kupfer elektronegativ ist, fließen Elektronen von Stahl zu Kupfer und das Stahlrohr korrodiert. Aus wirtschaftlichen Gründen kann es in den meisten Fällen schwierig sein, ein reines Kupfersystem herzustellen. Das Unterbrechen des elektrischen Kontakts durch eine dicke 6-Zoll-Kupplung aus Isoliermaterial ist eine einfachere Möglichkeit, galvanische Korrosion zu vermeiden.

Kupfer + Aluminium

Da Aluminium leicht und billig ist und ähnliche Wärmeübertragungseigenschaften wie Kupfer hat, werden in den meisten HLK-Anwendungen üblicherweise Aluminium-Kupfer-Verbindungen verwendet. In einer nicht schützenden, feuchten Umgebung fungiert Aluminium als Opferanode und Kupfer als Kathode. Das Aluminium korrodiert, was zum Versagen der Verbindung führt. Durch das Aufbringen einer Zinkbeschichtung auf die Verbindungsstelle wird jedoch das Aluminium geschont, da das Zink als Opferanode sowohl für Kupfer als auch für Aluminium fungiert.

Tipps zur Vermeidung galvanischer Korrosion

Während die Bezugnahme auf unsere Tabelle zur galvanischen Korrosion eine der einfachsten und schnellsten Methoden zur Vermeidung gefährlicher Metallkombinationen ist, gibt es andere Möglichkeiten zur Vermeidung galvanischer Korrosion, einschließlich der folgenden.

Wählen Sie die richtigen Metalle

Es ist wichtig, Metalle mit geringen Edelmetallunterschieden (nicht mehr als 0,2 Volt) zu wählen. Beispielsweise gibt es einen Unterschied von 0,15 Volt zwischen Nickel und Silber, was ziemlich akzeptabel ist.

Kathodenoberfläche minimieren

Die Geschwindigkeit der galvanischen Reaktion hängt direkt von der Fläche der Kathode ab. Die Minimierung der großen Kathodenoberfläche im Vergleich zur Anode verringert die Korrosionsgeschwindigkeit der Kathode.

Kathoden und Anoden mit weniger edlen Metallen beschichten

Die Beschichtung der Kathoden und Anoden mit einem weniger edlen Metall schützt beide vor galvanischer Korrosion. Das Auftragen von Zink auf Stahlkonstruktionen ist eines der gängigen Beispiele für galvanische Beschichtungen.

Verwenden Sie Inhibitoren

Heutzutage sind auch galvanische Korrosionsinhibitoren in allen Branchen beliebt. Es ist eine zinkreiche Beschichtung, die zwischen den Verbindungen unterschiedlicher Metalle und elektrischen Verbindungen aufgetragen werden kann. Die leistungsstarke Formel absorbiert problemlos Feuchtigkeit und jegliche Energie, die durch Reaktionen unterschiedlicher Metalle entsteht.

Opferanoden verwenden

Die Verwendung einer Opferanode, die elektrochemisch reaktiver ist als das Basismaterial, hilft, das geschützte Material zu schonen. Anstelle einer Zinkbeschichtung kann beispielsweise ein Zinkblock, der nahe an der Stahlplatte positioniert ist, diese vor galvanischer Korrosion schützen.

Isolieren Sie verschiedene Metalle

Ein weiteres Verfahren zur Vermeidung von galvanischer Korrosion besteht darin, dielektrische Isolierungen zwischen der Kopplung zweier unterschiedlicher Metalle hinzuzufügen, um den elektrischen Kontakt zu unterbrechen. Zum Beispiel bieten Neopren- oder Nylon-Unterlegscheiben und Schraubenhülsen eine vollständige Isolierung der Edelstahlschrauben von Aluminium- oder verzinkten Stahlelementen. Bei hochfesten Verbindungen müssen Sie jedoch das dielektrische Material gegen den Belastungszustand prüfen.

Kaufen Sie korrosionsbeständige Metalle von einem vertrauenswürdigen Metalllieferanten

Seit mehr als zwei Jahrzehnten liefert Industrial Metal Service hochwertige Legierungen, um Ihre korrosionsbeständigen Designanforderungen problemlos zu erfüllen. Egal, ob Sie neue, im Werk getestete neue Metalle oder hochwertige Metallreste benötigen, die mit XRF-Analysatoren verifiziert wurden, wir können sie überall im Land ohne Mindestbestellmengen an Ihren Standort liefern.

Wir bieten auch hochmoderne Metallsägedienste an, um Ihnen präzisionsgeschnittene Metalle für Ihre Fertigungs- und Bearbeitungsanforderungen zu liefern. Unsere MetlSaw NF12-T12 kann problemlos große Nichteisenmetalle mit einer Länge von bis zu 12 Fuß und einer Dicke von 12 Zoll schneiden und dabei enge Toleranzen von bis zu ± 0,003″ einhalten, mit einer vertikalen und horizontalen Rechtwinkligkeit von bis zu ± 0,0005″/Zoll. dick bzw. ± 0,002″/ft.

Für Spezialmetalle wie Titan kann unsere Bandsäge Amada PCSAW 530 X mit Impulsschneidetechnologie mit einer variablen Geschwindigkeit von 15–120 m/min mit einer Sägekapazität von 30–530 mm für runde und eckige Materialien schneiden.

Industrietechnik

- Interview mit einem Experten:Ibraheem Khadar von Markforged

- Materialise feiert 30 Jahre mit einem Geschenk der Nachhaltigkeit

- So vermeiden Sie Fallstricke bei Datenanalyseprojekten

- BP verbindet sich mit Universitäten zur Erforschung technischer Werkstoffe und Korrosion

- Lösen von Wartungsproblemen bei mobiler Zusammenarbeit

- Wie drei Lagerprobleme mit Automatisierung gelöst werden können

- Häufige Fehler, die bei der Edelstahlverarbeitung vermieden werden sollten

- Wie ist es, mit RapidDirect zu arbeiten? Eine exemplarische Vorgehensweise für das Kundenerlebnis

- So vermeiden Sie diese vier häufigen Probleme mit CNC-Werkzeugmaschinen

- Probleme mit der Glas-Metall-Versiegelung in der Elektronik