17 Kapitel 7:Lean Manufacturing

ZIEL

Nach Abschluss dieser Einheit sollten Sie in der Lage sein:

- Wenden Sie 5S in jeder Maschinenwerkstatt an.

- Beschreiben Sie das Kaizen-Konzept.

- Beschreiben Sie die Implementierung von Lean Manufacturing.

Lean 5S:

„5S“ ist eine Methode der Arbeitsplatzorganisation, die aus fünf Wörtern besteht:Sort, Set in order, Shine, Standardize und Sustain. Alle diese Wörter beginnen mit dem Buchstaben S. Diese fünf Komponenten beschreiben, wie Gegenstände gelagert und die neue Ordnung beibehalten werden. Bei Entscheidungen diskutieren Mitarbeiter Standardisierungen, die den Arbeitsprozess für die Mitarbeiter transparent machen. Dadurch fühlt sich jeder Mitarbeiter für den Prozess verantwortlich.

Phase 0:Sicherheit

Es wird oft angenommen, dass ein richtig ausgeführtes 5S-Programm die Sicherheit am Arbeitsplatz verbessert, aber das ist falsch. Sicherheit ist keine Option; es hat Priorität.

Phase 1:Sortieren

Überprüfen Sie alle Gegenstände am Arbeitsplatz und behalten Sie nur das, was benötigt wird.

Phase 2:Glätten

Alles sollte seinen Platz haben und an seinem Platz sein. Gegenstände sollten aufgeteilt und beschriftet werden. Alles sollte durchdacht arrangiert werden. Mitarbeiter sollten sich nicht ständig bücken müssen. Platzieren Sie die Geräte in der Nähe des Einsatzorts. Dieser Schritt ist einer der Gründe, warum Lean 5s nicht als „standardisierte Bereinigung“ angesehen wird.

Phase 3:Glänzen

Achten Sie darauf, dass der Arbeitsplatz sauber und ordentlich ist. Auf diese Weise wird es einfacher, sich darüber im Klaren zu sein, wo sich die Dinge befinden und wo sie sein sollten. Reinigen Sie nach der Arbeit die Arbeitsfläche und bringen Sie alles wieder an seinen ursprünglichen Platz zurück. Das Sauberhalten des Arbeitsplatzes sollte in den Tagesablauf integriert werden.

Phase 4:Standardisieren

Arbeitsabläufe standardisieren und durchgängig machen. Jeder Mitarbeiter sollte sich seiner Verantwortung bewusst sein, wenn er die ersten drei Schritte befolgt.

Phase 5:Erhalten

Bewerten und pflegen Sie die Standards. Die oben genannten Schritte sollten zur neuen Norm im Betrieb werden. Kehren Sie nicht allmählich zu den alten Wegen zurück. Denken Sie bei der Teilnahme an dem neuen Verfahren an Verbesserungsmöglichkeiten. Überprüfen Sie die ersten vier Schritte, wenn neue Tools oder Ausgabeanforderungen vorgestellt werden.

Kaizen

Während sich der schlanke 5S-Prozess auf die Beseitigung von Verschwendung konzentriert, konzentriert sich Kaizen auf die Praxis der kontinuierlichen Verbesserung. Wie Lean 5S identifiziert Kaizen drei Hauptaspekte des Arbeitsplatzes:M uda (Abfall), M ura (Inkonsistenzen) und M uri (Belastung von Mensch &Maschine). Der Kaizen-Schritt-für-Schritt-Prozess ist jedoch umfangreicher als der schlanke 5S-Prozess.

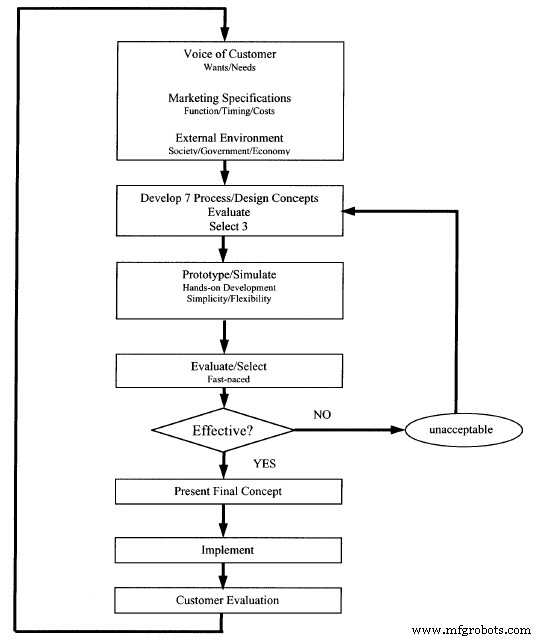

Die Kaizen-Prozessübersicht:

1. Identifizieren Sie ein Problem.

2. Bilden Sie ein Team.

3. Informationen von internen und externen Kunden sammeln und Ziele für das Projekt festlegen.

4. Überprüfen Sie die aktuelle Situation oder den Prozess.

5. Machen Sie ein Brainstorming und ziehen Sie sieben mögliche Alternativen in Betracht.

6. Entscheiden Sie sich für die drei besten Alternativen der sieben.

7. Simulieren und bewerten Sie diese Alternativen vor der Implementierung.

8. Präsentieren Sie die Idee und die Vorschläge den Managern.

9. Setzen Sie die Kaizen-Ergebnisse physikalisch um und berücksichtigen Sie die Auswirkungen.

Lean Manufacturing verbessert sich im Laufe der Zeit, daher ist es wichtig, sich über die Aufrechterhaltung von Standards weiterzubilden. Es ist von entscheidender Bedeutung, die Standards zu ändern und Arbeiter zu schulen, wenn sie mit neuen Geräten oder Vorschriften konfrontiert werden.

Lean

Stellen Sie sich eine Wartungsabteilung als Service für interne Kunden vor:die verschiedenen Abteilungen und Mitarbeiter im Unternehmen.

Lean unterscheidet sich vom traditionellen westlichen Massenproduktionsmodell, das auf Skaleneffekten beruht, um Gewinne zu erzielen. Je mehr Sie verdienen, desto billiger wird das Produkt, desto größer ist die potenzielle Gewinnspanne. Es basiert auf Vorhersagen von Kundenbedürfnissen oder der Erstellung von Kundenbedürfnissen. Es hat Schwierigkeiten, mit ungewöhnlichen Nachfrageänderungen umzugehen.

Lean Production reagiert auf nachgewiesene Kundennachfrage. Pull-Verarbeitung – der Kunde zieht die Produktion. In einem Massensystem schiebt der Produzent das Produkt auf den Markt, schiebt die Verarbeitung voran.

Aufbau einer langfristigen Kultur, die sich auf Verbesserungen konzentriert.

Respekt für Arbeitnehmer, die besser ausgebildet und ausgebildet und flexibler sind

Lean ist eine Philosophie, die sich auf Folgendes konzentriert:

- Kundenanforderungen erfüllen

- Kontinuierliche, schrittweise Verbesserung

- Kontinuierlich bessere Produkte herstellen

- Wertschätzung des Einsatzes von Arbeitnehmern

- Langfristig denken

- Fehler beseitigen

- Verschwendung beseitigen

Verschwendung:Verwendung von zu vielen Ressourcen (Materialien, Zeit, Energie, Platz, Geld, Personal, schlechte Anweisungen)

Abfälle:

- Überproduktion

- Mängel

- Unnötige Verarbeitung

- Warten (Zeit verschwenden)

- Verschwendung menschlicher Zeit und Talente

- Zu viele Schritte oder Herumlaufen. Übermäßiger Transport

- Übermäßiges Inventar

Lean Production umfasst die Zusammenarbeit mit Lieferanten, Subunternehmern und Verkäufern, um den gesamten Prozess zu rationalisieren.

Das Ziel ist, dass die Produktion reibungslos abläuft und kostspielige Starts und Stopps vermieden werden.

Just-in-time heißt die Idee „nur das produzieren, was benötigt wird, wann es benötigt wird, und nur in der benötigten Menge.“ Der Produktionsprozess muss flexibel und schnell sein.

Inventar =genau das, was Sie brauchen

In Massenproduktion =nur für den Fall. Zusätzliche Vorräte und Produkte werden für den Fall aufbewahrt, dass sie benötigt werden.

Terminologie:

Prozessvereinfachung – ein Prozess außerhalb des Produktionsflusses

Mängel – Das Massenproduktionssystem führt am Ende der Produktion eine Inspektion durch, um Mängel vor dem Versand zu erkennen. Das Problem ist, dass die Ressourcen bereits „aufgebraucht“ wurden, um das Abfallprodukt herzustellen.“ Versuchen Sie, Probleme sofort zu verhindern, sobald sie auftreten, und verhindern Sie sie dann. Inspektion während der Produktion, in jeder Phase der Produktion.

Sicherheit – verletzte Zeit ist verschwendete Zeit

Informationen – brauchen die richtigen Informationen zur richtigen Zeit (zu viel, zu wenig, zu spät)

Prinzipien:

Poka-Yoke – fehlersicheres Ermitteln der Ursache von Problemen und anschließendes Beheben der Ursache, um weitere Fehler zu vermeiden

Beurteilungsfehler – Probleme nach dem Prozess finden

Informative Inspektionen – Analysieren von Daten aus Inspektionen während des Prozesses

Quelleninspektionen – Inspektion vor Beginn des Prozesses, um Fehler zu vermeiden.

MEAN LEAN

Einer der Begriffe, der auf eine einfache Kostensenkungs- und Stellenabbauinterpretation von Lean angewendet wird, ist Mean Lean. Moderne Manager denken oft, dass sie Lean machen, ohne die Bedeutung von Mitarbeitern und langfristigen Beziehungen zu verstehen.

Zuverlässigkeitsorientierte Wartung

Reliability Centered Maintenance ist ein System zur Gestaltung eines kostengünstigen Wartungsprogramms. Es kann ein detaillierter, komplexer Computer sein, statistisch gesteuert, aber im Grunde ist es ziemlich einfach. Seine Ideen können auf das Entwerfen und Betreiben eines PM-Systems angewendet werden und können auch Ihr Lernen bei der Wartung, Fehlerbehebung, Reparatur und Energiearbeit leiten.

Dies sind Kernprinzipien von RCM. Diese neun grundlegenden Konzepte sind:

- Fehler passieren.

- Nicht alle Fehler haben die gleiche Wahrscheinlichkeit

- Nicht alle Fehler haben die gleichen Folgen

- Einfache Komponenten verschleißen, komplexe Systeme fallen aus

- Eine gute Wartung bietet die erforderliche Funktionalität zu den niedrigsten praktikablen Kosten

- Wartung kann nur die inhärente Konstruktionszuverlässigkeit der Ausrüstung erreichen

- Unnötige Wartung entzieht der notwendigen Wartung Ressourcen

- Gute Wartungsprogramme werden kontinuierlich verbessert.

Die Wartung umfasst alle Maßnahmen, die ergriffen werden, um sicherzustellen, dass Komponenten, Geräte und Systeme bei Bedarf ihre vorgesehenen Funktionen erfüllen.

Ein RCM-System basiert auf der Beantwortung der folgenden Fragen:

1. Was sind die Funktionen und gewünschten Leistungsstandards der Ausrüstung?

2. Auf welche Weise kann es seine Funktionen nicht erfüllen? (Welches sind die wahrscheinlichsten Fehler? Wie wahrscheinlich sind die einzelnen Fehlertypen? Sind die Fehler offensichtlich? Kann es sich um einen teilweisen Fehler handeln?)

3. Was verursacht jeden Fehler?

4. Was passiert, wenn jeder Fehler auftritt? (Was ist das Risiko, die Gefahr etc.?)

5. Inwiefern spielt jeder Fehler eine Rolle? Was sind die Folgen eines vollständigen oder teilweisen Ausfalls?

6. Was kann getan werden, um jeden Fehler vorherzusagen oder zu verhindern? Was kostet es, jeden Fehler vorherzusagen oder zu verhindern?

7. Was ist zu tun, wenn keine geeignete proaktive Aufgabe gefunden werden kann (Standardaktionen) (möglicherweise ist keine Aufgabe verfügbar oder sie ist für das Risiko zu kostspielig)?

Die Ausrüstung wird im Zusammenhang damit untersucht, wo, wann und wie sie verwendet wird

Alle Wartungsaktionen können in eine der folgenden Kategorien eingeteilt werden:

- Korrektive Wartung – Wiederherstellung verloren gegangener oder beeinträchtigter Funktionen

- Vorbeugende Wartung – Minimiert die Möglichkeit eines Funktionsausfalls

- Alternative Wartung – Beseitigen Sie einen unbefriedigenden Zustand, indem Sie das Systemdesign oder die Verwendung ändern

Innerhalb der Kategorie der vorbeugenden Wartung können alle durchgeführten Aufgaben als zu einem von fünf (5) Hauptaufgabentypen gehörend beschrieben werden:

- Zustandsorientiert – Verlängern Sie die Lebensdauer basierend auf dem gemessenen Zustand im Vergleich zu einem Standard

- Zeitgesteuert – Erneuere das Leben unabhängig vom Zustand

- Fehlersuche – Bestimmen Sie, ob ein Fehler aufgetreten ist

- Wartung – Verbrauchsmaterialien hinzufügen/nachfüllen

- Schmierung – Ölen, Fetten oder anderweitiges Schmieren

Wir führen Wartungsarbeiten durch, weil wir glauben, dass die Zuverlässigkeit der Hardware mit zunehmendem Alter abnimmt, wir aber etwas tun können, um die ursprüngliche Zuverlässigkeit wiederherzustellen oder aufrechtzuerhalten, die sich bezahlt macht.

RCM ist zuverlässigkeitszentriert. Ihr Ziel ist es, die inhärente Zuverlässigkeit des Systems oder der Gerätekonstruktion aufrechtzuerhalten, wobei anerkannt wird, dass Änderungen der inhärenten Zuverlässigkeit nur durch Konstruktionsänderungen erreicht werden können. Wir müssen verstehen, dass das Gerät oder System in der Situation untersucht werden muss, in der es funktioniert.

Lean Manufacturing implementieren

Analysieren Sie jeden Schritt im ursprünglichen Prozess, bevor Sie Änderungen vornehmen

Lean Manufacturing konzentriert sich hauptsächlich auf Kostenreduzierung und Umsatzsteigerung sowie die Eliminierung von Aktivitäten, die keinen Mehrwert für den Herstellungsprozess schaffen. Im Grunde hilft Lean Manufacturing Unternehmen dabei, eine zielgerichtete Produktion und andere Dinge zu erreichen, indem Werkzeuge und Techniken eingeführt werden, die einfach anzuwenden und zu warten sind. Diese Werkzeuge und Techniken reduzieren und eliminieren Abfall, Dinge, die im Herstellungsprozess nicht benötigt werden.

Fertigungsingenieure machten sich daran, die Six-Sigma-DMAIC-Methodik (Design, Measure, Analyze, Improve, Control) in Verbindung mit schlanker Fertigung einzusetzen, um die Kundenanforderungen in Bezug auf die Herstellung von Rohren zu erfüllen.

Fertigungsingenieure wurden beauftragt, ein neues Prozesslayout der Rohrproduktionslinie zu entwerfen. Die Ziele für das Projekt waren unter anderem:

- Verbesserte Qualität

- Verringerter Ausschuss

- Lieferung bis zur Verwendungsstelle

- Kleinere Losgrößen

- Implementierung eines Pull-Systems

- Besseres Feedback

- Erhöhte Produktion

- Individuelle Verantwortung

- Geringer WIP

- Essensflexibilität

Bevor Änderungen vorgenommen werden, analysiert das Team jeden Schritt im ursprünglichen Layout des Prozesses der Rohrproduktionslinie.

1. Versuchen Sie dort den ursprünglichen Zustandsprozess zu verstehen, identifizieren Sie den Problembereich, unnötigen Schritt und keinen Mehrwert.

2. Nach der Kartierung des Prozesses sammelte das Lean-Team Daten von der Material Review Board (MRB)-Bank, um die wichtigsten Arten von Fehlern zu messen und zu analysieren . Um den Prozess besser zu verstehen, führte das Team auch eine Zeitstudie für einen Produktionslauf von 20 Tagen durch.

Im Originalzustand bestand die Rohrlinie aus einem Bediener und vier Arbeitsgängen, die durch einen großen Tisch mit Schubsystem in zwei Stationen getrennt waren. Die Tabelle fungierte als Trennzeichen zwischen der zweiten und der dritten Operation.

Das erste entdeckte Problem war die Unsymmetrie der Leitung. Die erste Station wurde zu etwa 70 % der Zeit genutzt. Die Bediener an der zweiten Station verbrachten viel Zeit mit Warten zwischen den Zykluszeiten. Durch die Kombination der Stationen eins und zwei wurden Verbesserungspotenziale in Bezug auf Eigenverantwortung, Bestandskontrolle durch den Bediener und sofortiges Feedback bei auftretenden Problemen deutlich. Die Zeitstudie und das Abteilungslayout spiegeln diese Erkenntnisse wider.

Ein zweites Problem wurde erkannt. Aufgrund des Prozessablaufs ließ die Produktionsgeschwindigkeit es nicht zu, den Produktionsplan mit zwei Stationen einzuhalten. Da die Bediener die Maschinenzyklen aus den Augen verloren, warteten die Maschinen auf die Aufmerksamkeit des Bedieners. Die Bediener versuchten auch, Teile durch die erste Station – den Engpassvorgang im Prozess – zu schieben, und fuhren dann mit der Herstellung der Teile in den letzten beiden Vorgängen fort. Typischerweise sammelten sich lange WIP-Läufe an, und Qualitätsprobleme wurden erst erkannt, als eine große Anzahl fehlerhafter Teile produziert wurde.

Die ursprünglichen Zustandsdaten wurden aus den letzten 20 Tagen vor der Änderung übernommen. Die Teams analysieren jeden Schritt im Original und nehmen Änderungen vor. Die Ergebnisse der Zeitstudie zum ursprünglichen Prozess lieferten die Grundlage für die Reduzierung der Zykluszeit, die Ausbalancierung der Linie, die Gestaltung der Verwendung von Just-in-Time-Kanbans und Terminplanung, die Verbesserung der Qualität, die Verringerung der Losgröße und des WIP sowie die Verbesserung des Flusses. Die neuen Prozessdaten wurden ab einem Monat nach der Implementierung aufgenommen. Diese Verzögerung gab den Maschinenbedienern die Möglichkeit, sich mit dem neuen Prozesslayoutsystem vertraut zu machen.

Mit dem U-förmigen Zellendesign; Die Teile erfüllen alle Kundenanforderungen. Die Tabelle im ursprünglichen Prozess wurde entfernt, wodurch WIP fast eliminiert wurde. Mit sinkendem WIP und steigender Produktion.

Zu den Konzepten, die zur Verbesserung des Prozesses verwendet wurden, gehörten die vollständige Mitarbeiterbeteiligung (TEI), kleinere Losgrößen, Terminplanung, Lagerbestand am Verwendungsort und ein verbessertes Layout. Alle Mitarbeiter und Vorgesetzten der Abteilung waren in alle Projektphasen eingebunden. Ihre Ideen und Anregungen flossen in den Planungs- und Umsetzungsprozess ein, um eine breitere Akzeptanz der Prozessänderungen zu erreichen. Kleinere Losgrößen wurden eingeführt, um die Anzahl der produzierten Teile zu minimieren, bevor Fehler entdeckt wurden. Kanbans wurden eingeführt (in Form von Materialtransportregalen), um den Bestand zu steuern und ein Pull-System zu implementieren. Und das Zellenlayout verringerte die Fahrten zwischen den Operationen.

Die Betreiber waren berechtigt, die Linie anzuhalten, wenn Probleme auftraten. Im Original-Zustand waren die Betreiber noch Teile weiterlaufend, wenn ein Betrieb ausfiel. Mit Kanban

Kontrolle beseitigte das Layout die Möglichkeit, WIP zu speichern, sodass der Bediener die gesamte Linie abschalten musste. Das Zellenlayout bietet hervorragende Möglichkeiten zur Verbesserung der Kommunikation zwischen Bedienern über Probleme und Anpassungen, um eine bessere Qualität zu erreichen.

Bei der täglichen Inspektion des Prozesses im Originalzustand verbrachten die Bediener viel Zeit damit, entweder auf die Materialhandhabungsperson zu warten oder als Materialhandhabung aufzutreten. Mit der U-förmigen Zelle ist die Lieferung an den Verbrauchsort für den Bediener besser. Der Bediener platziert Kisten mit Rohmaterial auf sechs beweglichen Rollwagen, wo es leicht zu erreichen ist. Die sechs Kartons reichen für 24 Stunden.

Um die Rüstzeiten zu verkürzen, befinden sich in der Zelle Werkzeuge, die für Reparaturen und Einstellungen der Maschine benötigt werden. Die Schrauben sind nicht genormt; Werkzeuge sind nach zunehmender Größe geordnet, um schnell das richtige Werkzeug zu finden.

Drei Monate lang wurde der Prozess überwacht, um sicherzustellen, dass er unter Kontrolle war. Der Vergleich von Zeitstudien aus dem Originalzustand und dem realisierten Layout zeigte eine Produktionssteigerung von 300 auf 514 Fertigprodukte pro Schicht. The new layout eliminated double handling between the second and third operations, as well as at the packing step. It also reduced throughout time by making it easier to cycle all four operations in a pull-system order. Customer demand was met by two shifts, which reduced the labor cost.

The results of the redesign are as follows:

- WIP decreased by 97%

- Production increased 72%

- Scrap was reduced by 43%

- Machine utilization increased by 50%

- Labor utilization increased by 25%

- Labor costs were reduced by 33%

- Sigma level increased from 2.6 to 2.8

This project yielded reduced labor and scrap costs, and allowed the organization to do a better job of making deliveries on time, while allowing a smaller finished-goods inventory. Daily production numbers and single-part cycle time served as a benchmark for monitoring progress towards the goal. Although the sigma level increase , the 43% reduction in defects, 97% reduction in WIP, and production increase of 72% contributed to the project objective.

Implementing lean is a never ending process; this is what continuous improvement is all

um. When you get one aspect of lean implemented, it can always be improved. Don’t get hung up on it, but don’t let things slip back to the starting point. There will always be time to go back and refine some of the processes.

Before Lean Manufacturing was implemented at Nypro Oregon Inc., we would operate using traditional manufacturing. Traditional manufacturing consists of producing all of a given product for the marketplace so as to never let the equipment idle. These goods them need to be warehoused or shipped out to a customer who may not be ready for them. If more is produced than can be sold, the products will be sold at a deep discount (often a loss) or simply scrapped. This can add up to an enormous amount waste. After implementing Lean Manufacturing concepts, our company uses just in time. Just in time refers to producing and delivering good in the amount required when the customer requires it and not before. In lean Manufacturing, the manufacture only produces what the customer wants, when they want it. This often a much more cost effective way of manufacturing when compared to high priced, high volume equipment.

Unit Test:

1. What is 5S?

2. Please Explain each “S” of the 5S.

3. Please Explain Kaizen concept.

4. What is the Pull processing?

5. What is the Poka-yoke?

6. What is the six-sigma DMAIC?

7. What is the objectives for a new process layout of the tube production line?

8. Before making changes, The Manufacturing engineers team do what first?

9. Please lists the results of the redesign.

10. The key to implementing lean new idea or concept is to do what?

CHAPTER ATTRIBUTION INFORMATION

This chapter was derived from the following sources.

- Lean 5S derived from Lean Manufacturing by various authors, CC:BY-SA 3.0.

- Kaizen derived from A Kaizen Based Approach for Cellular Manufacturing System Design:A Case Study by VirginiaTech, CC:BY-SA 4.0.

- Kaizen (image) derived from A Kaizen Based Approach for Cellular Manufacturing System Design:A Case Study by VirginiaTech, CC:BY-SA 4.0.

Industrietechnik

- Vergleich von Six Sigma und Lean Manufacturing

- Vorteile der Automatisierung in der schlanken Fertigung

- 5 Herstellungs- und Wartungsblogs, die Sie lesen sollten

- 6 Verbesserungsbereiche, die jeder Berater analysiert

- 5 notwendige Lean Manufacturing-Tools [Infografik]

- Was ist Lean Manufacturing? Optimierung mit flexibler Automatisierung

- Top Lean Manufacturing Tools, die D2C-Hersteller benötigen

- Die 8 Verschwendungen von Lean Manufacturing

- Reduzieren Sie Abfall in 3 einfachen Schritten mit Lean Manufacturing

- Wie man eine schlanke Fertigung wieder auf Kurs bringt