Induktionsofen und Stahlerzeugung

Induktionsofen und Stahlerzeugung

Der Induktionsofen ist ein Ofentyp für die Stahlerzeugung, der für seinen Betrieb elektrische Energie verwendet. Die Stahlerzeugung im Induktionsofen (IF) ist eines der beiden Elektrostahlerzeugungsverfahren. Das andere Verfahren zur Elektrostahlerzeugung verwendet einen Elektrolichtbogenofen (EAF). Obwohl IFs seit langem verwendet werden, ist die Produktion von Baustahl durch IF ein relativ neues Phänomen.

Das Prinzip des Schmelzens in ZF besteht darin, dass eine elektrische Hochspannungsquelle von einer Primärspule eine niedrige Spannung und einen hohen Strom in das Metall oder die Sekundärspule induziert. IF nutzt die Wärme, die durch Wirbelströme entsteht, die durch ein hochfrequentes Wechselfeld erzeugt werden. Das durch den Hochfrequenzstrom erzeugte magnetische Wechselfeld induziert starke Wirbelströme in der Ladung, was zu einer sehr schnellen Erwärmung führt.

Geschichte

Die Entwicklung von IF hat mit der Entdeckung des Prinzips der elektromagnetischen Induktion durch Michael Faraday begonnen. Es dauerte jedoch bis Ende der 1870er Jahre, als De Ferranti in Europa mit Experimenten an Induktionsöfen begann. Der erste IF zum Schmelzen von Metallen wurde um 1900 von Edward Allen Colby patentiert. Die erste praktische Verwendung von IF erfolgte 1900 durch Kjellin in Gysinnge, Schweden. Der erste Stahl wurde 1907 in einem IF in den Vereinigten Staaten in einem Colby-Ofen in der Nähe hergestellt Philadelphia. Die erste ZF für 3-Phasen-Anwendung wurde 1906 in Deutschland von Rochling-Rodenhauser gebaut.

Eigenschaften des Induktionsofens

Es gibt hauptsächlich zwei Arten von IFs. Sie sind (i) Kanal-ZF und (ii) kernlose ZF.

Der Kanal IF besteht aus einem feuerfest ausgekleideten Stahlmantel, der das geschmolzene Metall enthält. Am Stahlmantel befestigt und durch eine Kehle verbunden ist eine Induktionseinheit, die die schmelzende Komponente des Ofens bildet. Die Induktionseinheit besteht aus einem ringförmigen Eisenkern, um den eine primäre Induktionsspule gewickelt ist. Diese Anordnung bildet einen einfachen Transformator, in dem die Schleifen aus geschmolzenem Metall die Sekundärkomponente bilden. Die in der Schleife erzeugte Wärme bewirkt, dass das Metall in den Hauptschacht des Ofens zirkuliert. Die Zirkulation des geschmolzenen Metalls bewirkt eine nützliche Rührwirkung in der Schmelze. Der Kanal IF wird normalerweise zum Schmelzen von Legierungen mit niedrigem Schmelzpunkt oder als Halte- und Überhitzungseinheit für Legierungen mit höherem Schmelzpunkt wie Gusseisen verwendet. Der Ofen kann als Halter für stromabwärts geschmolzenes Metall in kernloser ZF verwendet werden, wodurch die Gesamtschmelzkosten reduziert werden, indem Gebühren für den Spitzenbedarf vermieden werden. Kanal IF wird im Allgemeinen nicht für die Stahlerzeugung verwendet.

Die kernlose ZF hat einen ziemlich einfachen Aufbau. Es besteht im Wesentlichen aus einem feuerfesten Gefäß und der umgebenden Spule, die von einem Stahlrahmen getragen wird. Wenn ein Wechselstrom (AC) durch die Spule fließt, erzeugt er ein elektromagnetisches Feld, das wiederum Wirbelströme in dem geladenen Material induziert. Dieser Einsatzstoff wird nach dem Joule’schen Gesetz erhitzt und bei weiterer Erwärmung schmilzt der Einsatzstoff.

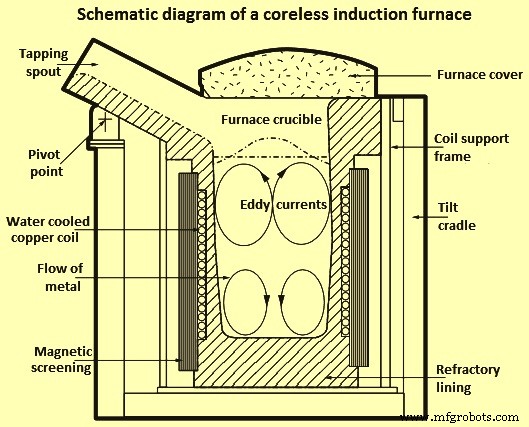

Die Hauptkomponenten der kernlosen ZF bestehen aus einem Tiegel, einer Stromversorgungseinheit bestehend aus Transformator, Wechselrichter und Kondensatorbank, der Beschickungsanordnung, dem Kühlsystem für Stromversorgung und Ofenspule, dem Prozessleitsystem und der Rauchabsaugung. Das schematische Diagramm einer kernlosen ZF ist in Abb. 1 dargestellt.

Abb. 1 Schematische Darstellung einer kernlosen ZF

Bei einem kernlosen ZF ist das Herzstück des Ofens die Spule, die aus einem hohlen Abschnitt aus hochbelastbarem Kupferrohr mit hoher Leitfähigkeit besteht, das in Form einer spiralförmigen Spule gewickelt ist. Die Spulenform ist in einem Stahlgehäuse enthalten, und eine magnetische Abschirmung wird verwendet, um eine Erwärmung des tragenden Gehäuses zu verhindern. Zum Schutz vor Überhitzung ist die Spule wassergekühlt, wobei das Wasser nach der Kühlung in einem Kühlturm rezirkuliert wird. Der Mantel wird auf Zapfen getragen, auf denen der Ofen kippt, um das Gießen zu erleichtern. Der Tiegel wird gebildet, indem ein körniger Feuerfeststoff zwischen die Spule und einen hohlen Innenformer gerammt wird, der mit der ersten Hitze weggeschmolzen wird, wobei eine gesinterte Auskleidung zurückbleibt.

Der Ofen verfügt über zwei separate elektrische Systeme, eines für das Kühlsystem, die Ofenneigung und Instrumentierung und das zweite für die Stromversorgung der Induktionsspule. Der Strom für die Induktionsspule wird von einer dreiphasigen elektrischen Hochspannungsleitung mit hoher Stromstärke zugeführt. Das Netzteil wandelt die Spannung und Frequenz der Hauptversorgung in die für das elektrische Schmelzen erforderliche um. Die beim Induktionsschmelzen verwendeten Frequenzen variieren von 50 Zyklen pro Sekunde (Netzfrequenz) bis 10.000 Zyklen pro Sekunde (Hochfrequenz). Je höher die Betriebsfrequenz ist, desto größer ist die maximale Leistung, die dem Ofen mit gegebener Kapazität zugeführt werden kann, und desto geringer ist die Menge an induzierter Turbulenz.

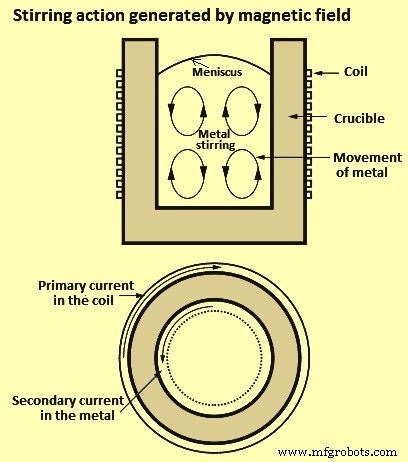

Wenn das Einsatzmaterial geschmolzen ist, erzeugt die Wechselwirkung des Magnetfelds und der in der Induktionsspule fließenden elektrischen Ströme eine Rührwirkung innerhalb des geschmolzenen Metalls (Abb. 2). Diese Rührwirkung zwingt das geschmolzene Metall dazu, in der Mitte nach oben zu steigen, wodurch der charakteristische Meniskus auf der Oberfläche des Metalls entsteht. Der Grad der Rührwirkung wird durch die angewendete Leistung und Frequenz sowie die Größe und Form der Spule und die Dichte und Viskosität des geschmolzenen Metalls beeinflusst. Die Rührwirkung innerhalb des Bades ist wichtig, da sie beim Mischen von Legierungen und beim Schmelzen von Spänen sowie bei der Homogenisierung der Temperatur im gesamten Ofen hilft. Übermäßiges Rühren kann die Gasaufnahme, den Verschleiß der Auskleidung und die Oxidation von Legierungen erhöhen.

Abb. 2 Durch Magnetfeld erzeugte Rührbewegung

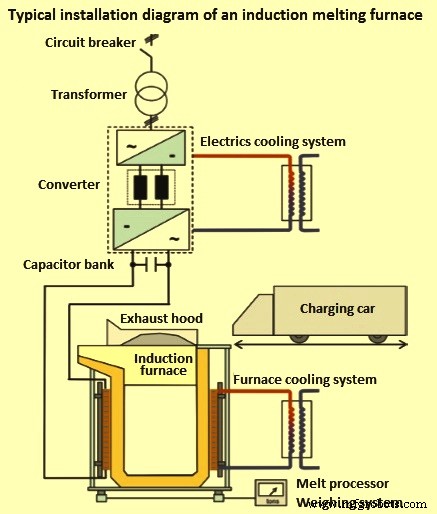

Der kernlose IF wird normalerweise zum Schmelzen aller Eisen- und Stahlsorten sowie vieler NE-Legierungen verwendet. Der Ofen ist ideal zum Umschmelzen und Legieren aufgrund des hohen Grads an Kontrolle über Temperatur und Chemie, während der Induktionsstrom für eine gute Zirkulation der Schmelze sorgt. Da in diesem Ofen das Beschickungsmaterial durch die erzeugte Wärme selbst geschmolzen wird, werden die Emissionen, die von anderen Arten von Stahlherstellungsöfen erzeugt werden, nicht gefunden. Ein typisches Installationsdiagramm eines Induktionsschmelzofens ist in Abb. 3 dargestellt.

Abb. 3 Typisches Installationsdiagramm eines Induktionsschmelzofens

Badbewegungsmechanismus

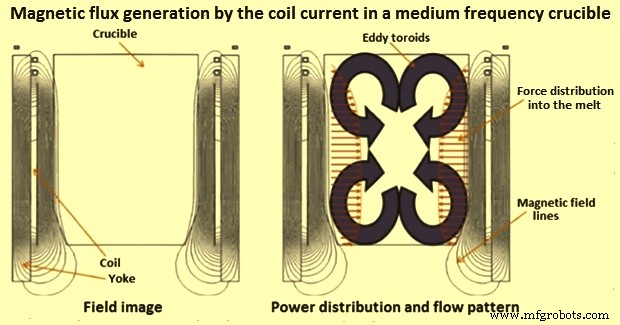

Die in der Ofencharge induzierten Wirbelströme und die magnetische Induktion erzeugen elektromagnetische Kräfte. Diese Kräfte verlaufen grundsätzlich radial zur Ofenachse und drücken die Schmelze nach innen von der Ofenwand weg. Die Schwerkraft wirkt diesen Kräften entgegen und somit bildet sich auf der Badoberfläche eine Kuppel (Meniskus). Zusätzlich entsteht eine Badströmung in Form zweier Wirbeltoroide mit entgegengesetzter Windungsrichtung. Dies ist darauf zurückzuführen, dass der radiale Druck aufgrund der Streuung des Feldes am Spulenende etwa auf halber Höhe der Spule maximal ist. Die Leistungsverteilung und das Strömungsmuster sind in Abb. 4 dargestellt.

Abb. 4 Magnetische Flusserzeugung durch den Spulenstrom in einem Mittelfrequenztiegel

Die induktive Badbewegung führt zum einen zu einer guten Homogenisierung der Metallschmelze hinsichtlich Temperatur und chemischer Zusammensetzung. Außerdem rührt es die Einsatzstoffe auf und schafft optimale Wärmeübergangsbedingungen zum Aufschmelzen der Einsatzstoffe.

Die Induktionsspule wird über einen Transformator, einen Frequenzumrichter und eine Kondensatorbank mit Strom versorgt. Die Kondensatorbatterie soll die Blindleistung kompensieren. Da der Induktionsofen außerdem über eine Zeitrampe eingeschaltet wird, werden alle Arten von Flackern und Netzbelastungen durch Stoßströme vermieden. Der vom Wechselrichter eingespeiste Strom schwingt mit einer Resonanzfrequenz (innerhalb von 60 % bis 110 % der Nennfrequenz) und hilft auf einfache Weise bei der Konstantlastregelung.

Energieverluste

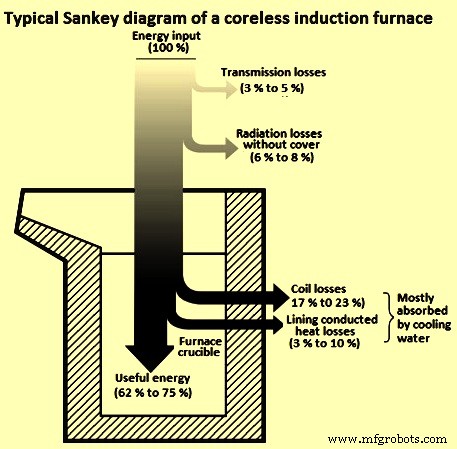

Die zum Erhitzen einer Tonne Stahl auf 1500 Grad C benötigte elektrische Energie beträgt etwa 396 kWh. In der Feuerung treten in der Regel viele Verluste auf, die den spezifischen Energieverbrauch auf über 500 kWh pro Tonne (kWh/t) ansteigen lassen. Die Verluste sind hauptsächlich die thermischen Ofenverluste, Ofenspulenverluste, Kondensatorbankverluste, Umrichterverluste und Verluste am Haupttransformator. Etwa 20 % bis 33 % der Energieverluste werden vom Kühlwasser aufgenommen.

In einer typischen ZF liegen die Energieverluste in der Anlage zwischen 100 kWh/t bis 130 kWh/t. Der Ofenwirkungsgrad liegt bei etwa 62 % bis 75 %. Durch die Neuentwicklung energieeffizienter Spulen, neues Feuerfestmaterial, die Reduzierung der Konverter- und Transformatorverluste und die hochmoderne Ofenausrüstung werden die Energieverluste auf ein Niveau von 60 kWh/t bis 90 kWh/t reduziert. Die neuen Öfen haben einen Wirkungsgrad im Bereich von 81 % bis 87 %. Die üblichen Energieverluste der kernlosen ZF sind im typischen Sankey-Diagramm in Bild 5 dargestellt.

Abb. 5 Typisches Sankey-Diagramm eines kernlosen Induktionsofens

Betrieb eines Induktionsofens

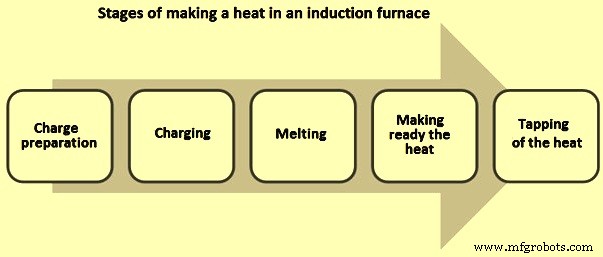

Der effiziente Betrieb eines kernlosen Induktionsofens hängt in erster Linie von der Umsetzung guter Betriebspraktiken ab. Die Stadien der Herstellung eines Heats in der ZF sind in Abb. 6 dargestellt.

Abb. 6 Phasen der Wärmeerzeugung im IF

Ladevorbereitung und Aufladung – Die Rohstoffe werden gewogen und in der Nähe des Ofens auf dem Beschickungsboden des Ofens aufbewahrt, bevor mit dem Schmelzen begonnen wird. Die Ladung muss frei von allen Fremdstoffen sein, einschließlich Sand, Schmutz und Öl/Fett. Rostiger Schrott benötigt nicht nur mehr Zeit zum Schmelzen, sondern enthält auch weniger Metall pro Charge. Für je 1 % Schlacke, die bei 1500 °C gebildet wird, beträgt der Energieverlust 10 kWh/t. Der Schrott muss sauber sein. Das genaue Gewicht der Ferrolegierungen ist bereitzuhalten, da die Ferrolegierungen sehr teuer sind und deren sachgemäße Handhabung nicht nur den Abfall reduziert, sondern auch den Zeitverlust bei der Zugabe verringert.

Die maximale Größe eines einzelnen Metallstücks/Schrotts darf nicht mehr als ein Drittel des Durchmessers des Ofentiegels betragen. Es vermeidet das Problem der Überbrückung. Außerdem soll jede Charge etwa 10 % des Tiegelvolumens betragen. Auch dürfen insbesondere bei schwerem und sperrigem Schrott keine scharfen Kanten vorhanden sein, da dies die feuerfeste Ausmauerung des Ofens beschädigen kann. Außerdem darf der Ofen nicht über das Coil-Niveau hinaus beschickt werden, d. h. den Ofen bis zu seiner Kapazität beladen. Es versteht sich, dass bei Verschleiß der Ofenauskleidung die Beschickung leicht ansteigen kann.

Die richtige Ladereihenfolge ist einzuhalten. Größeres Metall muss zuerst geladen werden, gefolgt vom Laden des kleineren Metalls, und Lücken müssen durch Drehen und Bohren gefüllt werden. Der Einsatz von geballtem Stahlschrott und losen Bohrspänen (Bearbeitungsspänen) ist zu kontrollieren. Chargentrockner und Vorwärmer müssen verwendet werden, um Feuchtigkeit zu entfernen, die Charge vorzuwärmen und Öl oder Fett zu entfernen. Das Einbringen von nassem oder feuchtem Schrott in die Schmelze ist zu vermeiden, da dies zu Explosionen führen kann.

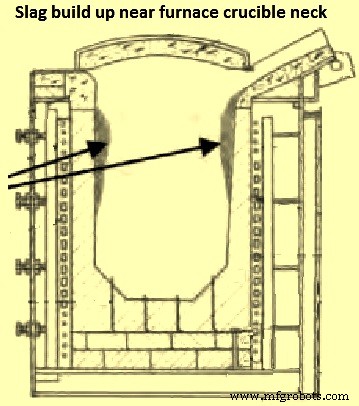

Schmelzen und die Hitze bereit machen – Der Ofen muss unbedingt immer mit voller Leistung betrieben werden. Dies reduziert nicht nur die Chargendauer, sondern verbessert auch die Energieeffizienz. Durch die Verwendung von Ofenabdeckungen kann der Strahlungswärmeverlust erheblich reduziert werden. Der Aufbau von Schlacke an Ofenwänden (Bild 7) ist zu vermeiden. Eine typische Schlackenbildung findet in der Nähe des Halses statt, oberhalb des Coil-Niveaus, wo die Rührwirkung geringer ist. Die Menge des für die Schlackenentfernung verwendeten Flussmittels ist wichtig. Typischerweise beträgt der Flussmittelverbrauch weniger als 1 kg pro Tonne Stahl. Zum Entschlacken sind geeignete Werkzeuge zu verwenden. Zum Entschlacken sind Werkzeuge mit flachem Kopf anstelle von Stangen oder Stangen zu verwenden. Sie sind effektiver und nehmen sehr viel weniger Zeit in Anspruch.

Abb. 7:Schlackenbildung in der Nähe des Tiegelhalses des Ofens

Die Prozesssteuerung durch Schmelzprozessor führt zu weniger Unterbrechungen. Typischerweise reduziert die Prozesssteuerung Unterbrechungen um 2 Minuten auf 4 Minuten. Das Spektrallabor soll in der Nähe des Stahlschmelzwerks angesiedelt werden, um Wartezeiten für die chemische Analyse der Schmelz- und Schlackenproben zu vermeiden. Eine unnötige Überhitzung des flüssigen Stahls ist zu vermeiden. Eine Überhitzung um 50 °C kann den spezifischen Energieverbrauch des Ofens um 25 kWh/t erhöhen.

Anzapfen der Hitze – Das Anlagenlayout bestimmt maßgeblich den Weg des flüssigen Stahls in der Pfanne und den Temperaturabfall. Die Pfannengröße soll optimiert werden, um die Wärmeverluste zu minimieren und den Ofen in kürzester Zeit zu entleeren. Das Schmelzen muss mit dem Gießen des flüssigen Stahls synchronisiert werden. Flüssiger Stahl soll nicht im Ofen warten. Der Pfannenvorwärmer ist zu verwenden, um ein Absinken der Temperatur zu vermeiden. Die Verwendung von flüssigem Stahl zum Vorheizen der Pfanne ist ziemlich energieintensiv und teuer. Die Menge an flüssigem Stahl, die in der Pfanne verbleibt, soll so gering wie möglich sein. Pfannenabdeckmasse ist zu verwenden, um den Temperaturabfall aufgrund der Strahlungsverluste von der Pfannendecke zu minimieren.

Produktion von Baustahl durch Induktionsofen

Eine große Tonnage Weichstahl wird weltweit über die IF-Route hergestellt. Bei der Herstellung dieses Stahls wird die Chemie des Endprodukts kontrolliert. Zur Entscheidung über die Einsatzmischung ist die chemische Analyse aller Einsatzstoffe durchzuführen. Nach Abschluss der 50 %igen Beschickung der Einsatzstoffe wird eine Badprobe auf chemische Zusammensetzung analysiert. Basierend auf der chemischen Analyse der Badprobe in diesem Stadium werden Berechnungen für weitere Zugaben der Metallics angestellt. Weist die Badprobe in diesem Stadium hohe Anteile an Kohlenstoff, Schwefel und Phosphor auf, so ist der Eisenschwammgehalt der Charge zu erhöhen. Die letzte Badprobe wird entnommen, wenn 80 % des Schmelzens abgeschlossen sind. Basierend auf der Analyse dieser Probe wird eine weitere Anpassung der Gebühr vorgenommen. Der geringere Kohlenstoffgehalt in der Probe wird durch Erhöhung der Menge an Roheisen/Chargeeisen in der Charge korrigiert. Silizium und Mangan im Metall werden durch das Eisenoxid des Eisenschwamms oxidiert. Auch Schwefel und Phosphor werden durch den Eisenschwamm verdünnt. Durch die Verwendung von Eisenschwamm bleiben die Spurenelemente im Stahl der IF unter Kontrolle.

Überwachung der Parameter und Datenanalyse

Energieüberwachung ist der erste Schritt zur Energieeinsparung. Es ist wünschenswert, einen separaten Energiezähler für den Ofen zu installieren. Der Energieverbrauch ist auf Wärme-zu-Wärme-Basis zu überwachen, so dass der Energieverbrauch in Korrelation mit den Produktionsdaten analysiert werden kann, um den spezifischen Energieverbrauch des Ofens auf Tagesbasis zu ermitteln. Jede Spitze oder jedes Tal in den Daten muss in Verbindung mit der Abstichtemperatur und der Menge des abgestochenen Metalls studiert und untersucht werden. Die Wassertemperatur für die Rohrschlangenkühlung und die Flächenkühlung sowie die Durchflussmenge müssen überwacht werden. Das Panel ist wöchentlich zu kontrollieren und monatlich zu reinigen. Eine effektive Rohmateriallagerung ist wichtig für eine optimale Leistung des Ofens. Zum Beispiel führt der Schrott, wenn er auf dem Schlammboden gelagert wird, zur Staub- und Feuchtigkeitsaufnahme.

Auskleidung eines Induktionsofens

Futter ist der wichtige Teil des Induktionsofens. Die Ofenleistung steht in direktem Zusammenhang mit der Leistung seiner Auskleidung. Eine gut verlegte und stabilisierte Auskleidung führt zu einem reibungslosen Betrieb des Ofens, einer optimalen Leistung und einer guten Kontrolle der metallurgischen Reaktionen. Die für einen bestimmten Ofen am besten geeignete Auskleidungspraxis hängt von der Kapazität und Konstruktion des Ofens, der während der Erzeugung einer Schmelze angewendeten Betriebspraxis und der Ofenleistung ab. Für eine erfolgreiche und konsistente Leistung der Auskleidung sind die wichtigen Aspekte (i) die Verwendung der richtigen Sorte und Qualität des Auskleidungsmaterials, (ii) eine sorgfältige und systematische Auskleidungspraxis und (iii) konsistente Arbeitsbedingungen.

Normalerweise basiert die Auswahl des feuerfesten Materials für die Ofenauskleidung auf (i) der Art und Größe des Ofens, (ii) der Art des zu schmelzenden Stahls, (ii) der Temperatur des geschmolzenen Stahls und (iv) der Art und Zusammensetzung der beim Schmelzen entstehenden Schlacke. Es gibt drei Arten von Stampfmassen, die für die Auskleidung verwendet werden. Diese sind (i) sauer, (ii) basisch und (iii) neutral. Wenn die Schlacke einen hohen Anteil an sauren Bestandteilen enthält, wird eine Silica (SiO2)-Auskleidung verwendet. Für Schlacken mit hohem Basizitätsindex sind Magnesit (MgO)-Auskleidungen die Wahl. Neutrale Feuerfestmaterialien sind der neue Trend für die Auskleidung in IFs. Die für die neutrale Auskleidung im IF verwendete feuerfeste Stampfmasse besteht aus einer Mischung aus Tonerde (Al2O3) und gesintertem MgO, die gemäß einer bestimmten Körnung gemischt wird

Für die Auskleidung des IF ist das richtige Auskleidungsmaterial auszuwählen. Die Auskleidungsdicke am Boden oder an den Seitenwänden darf nicht erhöht werden, da die Erhöhung der Auskleidungsdicke eine Verringerung der Ofenkapazität und eine Erhöhung des Energieverbrauchs bedeutet. Der Ofen darf nicht sehr langsam abkühlen. Zwangsluftkühlung hilft bei der Entwicklung von Rissen geringerer Tiefe, dies hilft bei einem schnelleren Kaltstartzyklus. Die Kaltstart-Zykluszeit soll idealerweise nicht mehr als 120 % der normalen Zykluszeit betragen. Coil-Zement muss glatt, in gerader Linie und mit einer Dicke von 3 mm bis 5 mm sein. Bei der Ofenausmauerung ist darauf zu achten, dass jede Schicht nicht mehr als 50 mm beträgt. Die Verdichtung ist mit einer kleineren Schicht besser.

Vergleich mit EAF-Stahlherstellungsprozess

Verglichen mit EAF haben Induktionsöfen die Eigenschaften, nämlich (i) hohes und relativ schmales Schmelzgefäß (großes h/d-Verhältnis), (ii) geringe Tiegelwandstärke, (iii) niedrige Schlackentemperatur und (iv) starke Badrührung. Der Vergleich einiger Betriebsparameter des IF mit denen des EAF während des Stahlerzeugungsprozesses ist in Tab. 1 angegeben.

| Tab 1 Vergleich der Betriebsparameter von IF mit EAF | ||||

| Sl. Nr. | Parameter | Einheit | WENN | EAF |

| 1 | Elektrische Energie | kWh/t | 540-550 | 490-510 |

| 2 | feuerfest | kg/t | 3,4-3,6 | 4.1-4.2 |

| 3 | Elektroden | kg/t | Null | 2,4–2,6 |

| 4 | Sauerstoff | N cum/t | Null | 15-25 |

| 5 | Fluss | kg/t | Null | 25-28 |

| 6 | Staubentwicklung | kg/t | 1-2 | 5-10 |

| 7 | Geräuschpegel | dB(A) | 82-86 | 90-100 |

| 8 | Schlackenbildung | kg/t | 11-15 | 60-70 |

| 9 | Schmelzverluste | % | 1-2 | 7-10 |

| 10 | Entkohlung | Eingeschränkt durch feuerfesten Verschleiß | Möglich durch O2-Einblasen und Schlackenreaktion | |

| 11 | Entschwefelung | |||

| 12 | Entphosphorung | |||

| 13 | Stromversorgung | Geringe Auslastung | Hohe Auslastung | |

| Flickerstörung | Keine Flimmerstörung | |||

| 14 | Ofenkapazität | Niedrig | Hoch | |

Der Induktionsofen hat mehrere technische Vorteile gegenüber dem EAF, darunter (i) geringe Anforderungen an das Stromnetz, (ii) relativ sauberer Prozess und geringere umweltbezogene Ausgaben, (ii) höhere Ausbeuten, (iv) geringerer Verbrauch von Ferrolegierungen, (v) keine Kosten für Elektroden, (vi) geringerer Investitionsaufwand, (vii) geringerer Platzbedarf, (viii) aufgrund der Eigenschaften der Badbewegung jederzeit zum Einbringen von Zusatzstoffen geeignet, (ix) hat eine geringe Belastung und kein Flimmern Störung und (x) automatisierte Anwendung auf einfache Weise.

Die Nachteile von IF gegenüber EAF sind (i) die Anforderung einer minimalen Wandstärke der feuerfesten Auskleidung birgt das Risiko der Rissbildung, was zu Betriebsunterbrechungen führt, (ii) Induktionsöfen stellen strengere Anforderungen an die Qualität des Schrotts, (iii) Entkohlung, Entschwefelung und Entphosphorung aufgrund von feuerfestem Verschleiß eingeschränkt ist, (iv) die nichtmetallische Komponente der Einsatzmaterialien unter Kontrolle gehalten werden muss, so dass das Volumen der Schlacke unter der Grenze bleibt und keine nachteiligen Auswirkungen hat auf der Auskleidung, und (v) im Vergleich zu EAFs sind IFs mit sehr hohen Kapazitäten derzeit nicht verfügbar.

Herstellungsprozess

- Induktionsmotor

- Hochofenschlacke und ihre Rolle beim Ofenbetrieb

- Einschlüsse in der Stahl- und Sekundärstahlerzeugung

- Prozessautomatisierungs-, Mess- und Steuerungssystem für Hochöfen

- Erzeugung und Nutzung von Hochofengas

- Wiedererwärmungsöfen und ihre Typen

- Hochofenproduktivität und die Einflussparameter

- Hochtonerdeschlacke und Hochofenbetrieb

- Chemie der Stahlherstellung durch Sauerstoffofen

- Hochofen-Gießhaus und sein Betrieb