Erzeugung und Nutzung von Hochofengas

Erzeugung und Verwendung von Hochofengas

Der Hochofenprozess (BF) ist die führende Technologie für die Produktion von Roheisen (HM), das für die Stahlerzeugung sowie für die Produktion von Roheisen benötigt wird. HM ist das Hauptprodukt der BF. Während der Herstellung des HM wird gleichzeitig BF-Gas produziert. BF-Gas ist die Bezeichnung für das Nebenprodukt, das kontinuierlich aus dem gasförmigen Aufstieg von Blasluft durch die Last im BF während seines Betriebs entsteht.

Obwohl der Zweck der teilweisen Verbrennung von Kohlenstoff im BF darin besteht, den Sauerstoff (O2) aus der Erzlast zu entfernen, macht das im BF erzeugte Gasvolumen den BF auch zu einem Gasproduzenten. BF-Gas ist eine wichtige Quelle chemischer Energie, die außerhalb des BF-Prozesses verbraucht wird, und hat einen großen Einfluss auf die Gasbilanz eines integrierten Stahlwerks. Zunächst wird das überschüssige BF-Gas in verschiedenen Feuerungen des Stahlwerks und auch im Kraftwerkskessel zusammen mit anderen Nebengasen wie Kokereigas und Konvertergas verbraucht. Der Hauptparameter, der entscheidend über die Brauchbarkeit von BF-Gas entscheidet, ist sein Heizwert.

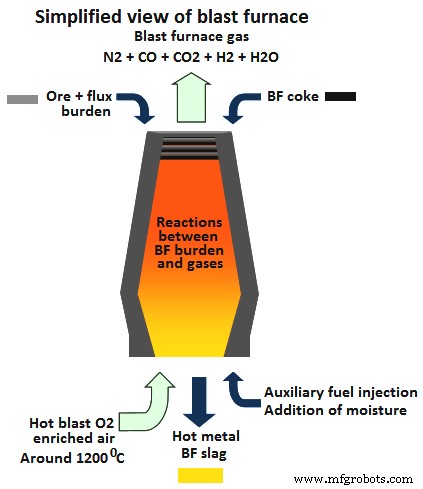

Eine veranschaulichende einfache Ansicht des Hochofenbetriebs, die das aus der Ofenoberseite austretende BF-Gas zeigt, ist in Abb. 1 dargestellt.

Abb. 1 Einfache Ansicht des Hochofenbetriebs

Bei der Herstellung von Roheisen (HM) im Hochofen wird durch die Blasformen Heißluft in den Ofen geblasen. O2, das im Heißluftstrom enthalten ist, reagiert mit Kohlenstoff (in Form von Koks), um Kohlendioxid (CO2) und Kohlenmonoxid (CO) zu erzeugen, gemäß den Gleichungen (i) C + O2 =CO2 und (ii ) CO2 + C =2CO. Das bei dieser Reaktion entstehende Gas bewegt sich im Ofenschacht nach oben, der mit Erzen, Zuschlägen und Koks beschickt wurde. Nach einer Reihe von chemischen Reaktionen, wie unten beschrieben, und einer Strecke von etwa 25 m bis 30 m verlässt das BF-Gas den Ofen als erhitztes, staubbeladenes und brennbares Gas mit niedrigem Heizwert (CV).

Sowohl Kohlenstoff (C) im Koks als auch CO sind Reduktionsmittel für die Erzfracht, die aus Hämatit (Fe2O3), Wüstit (FeO) und Magnetit (Fe3O4) besteht. Diese Oxide werden zu Fe und CO2 reduziert. Beispielsweise werden die Reduktionsmechanismen von Hämatit durch die Gleichungen (i) Fe2O3 + 2C =2Fe + CO + CO2 und (ii) Fe2O3 + 3CO =2Fe + 3CO2 angegeben.

Eine weitere Quelle gasförmiger Freisetzung ergibt sich aus der Zersetzung von Kalkstein und Dolomit, die als basische Flussmittel zur Entfernung der Verunreinigungen verwendet werden. Diese Reaktionen sind (i) CaCO3 =CaO + CO2 und (ii) MgCO3 =MgO + CO2.

All diese Änderungen finden in der Reaktionszone des Ofens statt, und was aus der Perspektive der BF-Gaszusammensetzung wichtig ist, das chemische Gleichgewicht für die freigesetzten Gase wird durch die reversible Boudouard-Reaktion (2CO =CO2 + C) bestimmt, wenn ein festgelegtes Verhältnis erreicht wird zwischen CO und CO2 für eine gegebene Temperatur. Das Betriebsergebnis besteht darin, dass große Mengen an heißem CO2, CO und N2 durch den Ofen aufsteigen, wenn frische Beschickung nach unten in die Reaktionszone gelangt.

Der gasförmigen Zusammensetzung können jedoch je nach systematischen Größen weitere Bestandteile zugesetzt werden. Als Beispiel können zusätzliche Reduktionsmittel in den BF eingespritzt werden, um den Koksbedarf in der Beschickung zu reduzieren, wie etwa pulverisierte Kohle, Öl, Erdgas oder recycelte Kunststoffe, und dadurch die Ofeneffizienz zu verbessern. Allerdings muss die Beschickungsintegrität aufrechterhalten werden, was die Injektion von Dampf oder O2 zusammen mit zusätzlichen Reduktionsmitteln erfordert. Diese Zugaben führen zu schwankenden Konzentrationen von H2 und H2O im Heißluftstoß und beeinflussen anschließend die reversiblen Reaktionen der Wassergasverschiebung, nämlich (i) C + H2O =CO + H2 und (ii) CO + H2O =CO2 + H2.

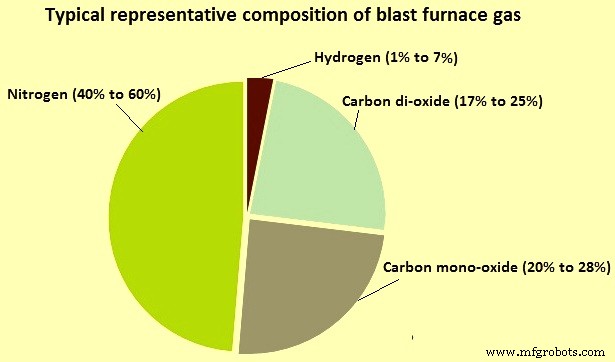

Die gesamte chemische Zusammensetzung des BF-Gases ist daher dynamisch und hängt von den Betriebsparametern des Ofens ab. Eine trockene volumetrische Zusammensetzung des BF-Gases, die für einen typischen Betrieb repräsentativ ist, ist in Abb. 2 angegeben.

Abb. 2 Typische repräsentative Zusammensetzung von Hochofengas

Das spezifische Volumen des erzeugten BF-Gases (m³/Tonne HM), seine chemische Zusammensetzung und sein CV hängen von den Betriebsparametern des BF ab, wie z. B. (i) Eigenschaften der Beschickungsmaterialien, (ii) Menge der zugeführten Flussmittel im BF, (iii) Verteilung der Beschickungsmaterialien im BF-Schornstein, (iv) Qualität des hergestellten heißen Metalls, (v) Menge des in den BF eingespritzten Hilfsbrennstoffs, (vi) die Temperatur des Heißwinds und (vii ) der O2-Gehalt in der Explosion. Daher sind die Betriebsparameter aus Sicht des Energiemanagements des integrierten Hüttenwerks von praktischer Bedeutung. Die Menge an BF-Gas, die an andere Verbraucher weitergegeben wird, hängt von der in der BF produzierten Gasmenge und von der in den Winderhitzern der BF verbrauchten BF-Gasmenge ab.

Die Gesamtvolumenmenge an CO + CO2-Gasen im BF-Gas am Ofenkopf reicht von etwa 37 % bis 53 % des gesamten Gasvolumens. Das CO/CO2-Verhältnis kann in einem Hochofen von 1,25:1 bis 2,5:1 variieren. Ein höherer CO-Anteil im Gas macht das BF-Gas gefährlich. Der Wasserstoffgehalt (H2) des BF-Gases kann je nach Art und Menge des in die Blasdüsen des BF eingespritzten Brennstoffs zwischen 1 % und 7 % variieren. Die Restkomponente des BF-Gases ist Stickstoff (N2). Auch Methan (CH4) kann bis zu einem Anteil von 0,2 % im BF-Gas vorhanden sein.

Im BF kann sich auch etwas Hydrocyanid (HCN) und Dicyangas (CN2) aufgrund der Reaktion von N2 im Heißluftstrom und C des Kokses bilden. Diese Reaktion wird durch die Alkalioxide katalysiert. Diese Gase sind hochgiftig. BF-Gas kann diese Cyanoverbindungen im Bereich von 200 Milligramm pro Kubikmeter (mg/m³) bis 2000 mg/m³ enthalten.

BF-Gas verlässt das BF-Oberteil mit einer Temperatur von etwa 120 °C bis 370 °C und einem Druck, der von etwa 350 mm bis 2.500 mm Quecksilbersäule reichen kann. Es trägt in diesem Stadium etwa 20 Gramm pro Kubikmeter (g/m³) bis 115 g/m³ Wasserdampf und 20 g/m³ bis 40 g/m³ Staub, der allgemein als „Flugstaub“ bekannt ist. Die Partikelgröße des Flugstaubs kann von wenigen Mikrometern bis zu 6 mm variieren.

BF-Gas ist fast farblos (mild weißlich) und ein geruchloses Gas. Andere Hauptmerkmale des BF sind (i) ein sehr niedriger CV, normalerweise im Bereich von etwa 700 Kilokalorien pro Kubikmeter (kcal/cum) bis 850 kcal/cum, (ii) eine relativ hohe Dichte, normalerweise im Bereich von etwa 1.250 Kilogramm pro Kubikmeter (kg/m³) bei 0 Grad C und 1 Atmosphäre Druck, was der Standardtemperatur und dem Standarddruck (STP) entspricht, (iii) niedrige theoretische Flammentemperatur, die bei etwa 1455 Grad C liegt, (iv) niedrige Flammenausbreitungsrate die normalerweise niedriger als alle anderen üblichen gasförmigen Brennstoffe ist, (v) mit einer nicht leuchtenden Flamme verbrennt, (vi) einen Selbstentzündungspunkt von etwa 630 °C hat und (vii) eine untere Explosionsgrenze (UEG) von 27 % und eine hat obere Explosionsgrenze (OEG) von 75 % in einem Luft-Gas-Gemisch bei normaler Temperatur und normalem Druck. Die Dichte des BF-Gases ist unter allen gasförmigen Brennstoffen am höchsten. Da die Dichte höher ist als die Dichte von Luft, setzt sie sich im Falle einer Leckage am Boden ab. Eine hohe Konzentration von CO-Gas im BF-Gas macht das Gas gefährlich.

Der hohe Kopfdruck des BF-Gases wird zum Betrieb eines Generators (Top Gas Pressure Recovery Turbine, kurz TRT) genutzt. TRT kann elektrische Energie (Strom) bis zu 35 kWh/Tonne Roheisen erzeugen, ohne Brennstoff zu verbrennen. TRT vom trockenen Typ kann mehr Leistung erzeugen als vom nassen Typ.

Reinigung von BF-Gas

Aus dem Ofenkopf austretendes BF-Gas enthält 20 g/m³ bis 40 g/m³ Flugstaub und kann als solches nicht verwendet werden. Dieser Staub enthält feine Kokspartikel, Belastungsmaterialien und chemische Verbindungen, die aufgrund der im Inneren des BF stattfindenden Reaktionen gebildet werden. Dieses schmutzige BF-Gas wird in einer Gasreinigungsanlage in zwei Stufen gereinigt, nämlich (i) primäre Gasreinigungsstufe und (ii) sekundäre Gasreinigungsstufe.

Die primäre Gasreinigung besteht aus Staubfängern, Zyklonen oder einer Kombination aus beidem. Das Schwerkraftprinzip wird zum Entfernen von großen Partikeln (gröber als 0,8 mm) des Staubs verwendet. In dieser Phase wird das BF-Gas normalerweise durch einen Staubfänger geleitet, wo alle gröberen Partikel entfernt werden. Der Staubfänger ist eine große zylindrische Struktur mit einem Durchmesser von normalerweise 20 m bis 30 m und einer Höhe von 20 m bis 30 m. Es ist normalerweise ausgekleidet, um es zu isolieren und die Kondensation von Feuchtigkeit im BF-Gas zu verhindern, so dass der Staub trocken bleibt und sich nicht zusammenballt und frei in den konischen Teil des Staubfängers an seinem Boden fließt, um ihn regelmäßig zu entfernen. P>

Das BF-Gas wird von einem einzelnen Fallrohr zu den Staubfängern geleitet und tritt durch die Oberseite des Staubfängers durch ein vertikales Rohr ein, das das Gas im Inneren des Staubfängers nach unten leitet. Dieses Rohr weitet sich an seinem unteren Ende wie ein umgekehrter Trichter auf, so dass, wenn das Gas nach unten strömt, seine Geschwindigkeit (und damit sein Staubtransportpotential) abnimmt und der größte Teil des gröberen Staubs (gröber als 0,8 mm) aus dem Gasstrom herausfällt und wird im Kegel am Boden des Staubfängers abgelagert. Da der Boden des Staubfängers geschlossen ist und sich der Gasauslass nahe der Oberseite befindet, wird die Bewegungsrichtung des Gases um 180 Grad umgekehrt. Durch diese plötzliche Umkehrung der Strömungsrichtung setzt sich mehr Staub ab.

Nach dem Staubfänger wird das Gas zur sekundären Gasreinigungsstufe geleitet. Hier wird BF-Gas entweder durch Gasreinigungssysteme vom Trockentyp oder Gasreinigungsanlagen vom Nasstyp gereinigt. In Trockengasreinigungsanlagen werden Schlauchfilter zur Entfernung feiner Staubpartikel eingesetzt, während in der Nassgasreinigungsanlage BF-Gas in mehreren Stufen in Wäschern von Staub gewaschen wird.

Verwendung von BF-Gas

Die fühlbare Wärme in den BF-Topgasen wurde erstmals 1832 genutzt, um Wärme auf die Kaltwinde zu übertragen. Ursprünglich war dieser Wärmetauscher oben auf dem Ofen montiert. 1845 wurden die ersten Versuche unternommen, die Verbrennungswärme von BF-Gas zu nutzen, aber die Verbrennung von BF-Gas war erst 1857 erfolgreich. Es ist wahrscheinlich, dass der Fortschritt in der Nutzung von BF-Gas aufgrund seiner hohen Staubentwicklung verzögert wurde Inhalt, die Reinigungs- und Handhabungsprobleme und die niedrigen Kosten für feste Brennstoffe. Steigende Kosten für andere Kraftstoffe und Konkurrenz erzwangen ihre Verwendung.

In der Vergangenheit beschränkte sich die Verwendung von BF-Gas auf die Beheizung von Winderhitzern in den Hochöfen und die Verwendung in Mehrstoffkesseln. Aufgrund seiner verschiedenen Eigenschaften wurde es für andere Verwendungen als nicht wirtschaftlich angesehen. In den letzten Jahren haben jedoch mehrere Faktoren zu seiner erweiterten Verwendung beigetragen. Die Faktoren, die zu der erweiterten Nutzung von Gas beigetragen haben, sind (i) eine Erhöhung der Kosten der gekauften Brennstoffe, (ii) eine technische Verbesserung der Gasreinigung, wodurch die Reinheit des Gases verbessert wird, und (iii) eine Technologieentwicklung für die BF-Gasvorwärmung .

In integrierten Stahlwerken wird BF-Gas normalerweise entweder mit Kokereigas oder Konvertergas oder beidem gemischt verwendet. Das Mischgas wird als Brennstoff in verschiedenen Öfen des integrierten Stahlwerks verwendet. BF-Gas ohne Mischung und ohne Vorwärmung kann in BF-Öfen, Tieföfen, Normalisierungs- und Glühöfen, Gießerei-Kernöfen, Gasmotoren zum Blasen, Kesseln zur Stromerzeugung, Gasturbinen zur Stromerzeugung verwendet werden. Mit den jüngsten Fortschritten in der Technologie wird BF-Gas auch direkt im Ofen der Sinteranlage verwendet.

Der thermische Vorteil der Verwendung von BF-Gas in Gasmotoren zum Blasen und zur Stromerzeugung muss die hohen Investitions- und Wartungskosten überwinden, die für solche Geräte erforderlich sind. Das moderne Kesselhaus nutzt hohen Dampfdruck und -temperatur mit effizienten Turbogebläsen und Generatoren. Dies hat den thermischen Vorteil von Gasmotoren ausreichend verringert, und daher ist es schwierig geworden, ihre Verwendung zu rechtfertigen. Einige Stahlwerke in Asien und Europa haben erfolgreich direkt angeschlossene Gasturbinen zum Antrieb von Generatoren eingesetzt. Vorgewärmtes BF-Gas zusammen mit vorgewärmter Luft wurde erfolgreich in Koksofenheizungen, Tieföfen und Wiedererwärmungsöfen verwendet.

Wenn BF-Gas vorgewärmt wird, muss es eine Mindestreinheit von 0,023 g/m³ aufweisen, und in allen Fällen, in denen dieses Gas verwendet wird, sind zusätzliche Vorsichtsmaßnahmen erforderlich, um das Entweichen von unverbranntem BF-Gas in die Umgebung zu verhindern, da es einen großen Prozentsatz an BF-Gas enthält giftiges CO-Gas.

Beim Hochofenbetrieb, wo das BF-Gas einen Heizwert hat, der sich einem niedrigen Wert von 700 kcal/m³ nähert, wird es notwendig, das BF-Gas mit anderen Brenngasen zu mischen, um eine sehr hohe Temperatur des Heißluftstoßes aus dem Ofen zu erhalten.

Herstellungsprozess

- Hochofenschlacke und ihre Rolle beim Ofenbetrieb

- Prozessautomatisierungs-, Mess- und Steuerungssystem für Hochöfen

- Erzeugung und Nutzung von Kokereigas

- Hochofenproduktivität und die Einflussparameter

- Hochtonerdeschlacke und Hochofenbetrieb

- Grundlegendes Gasrückgewinnungs- und Reinigungssystem für Sauerstofföfen

- Kühlsystem für Hochöfen

- Kokereigasinjektion in einem Hochofen

- Hochofen-Gaskopf-Druckrückgewinnungsturbine

- Hochofen-Gießhaus und sein Betrieb