Reduzierung von Verschleißpartikeln in einem Kohlemühlengetriebe

Von Ken Nicholas, Direktor Schmierstoffmarkt-Services, Schroeder Industries; Richard Winslow, leitender leitender Ingenieur, PacifiCorp – Naughton Plant; und Ted Naman, technischer Koordinator für Industrieschmierstoffe und -fette, ConocoPhillips

Ein Kohlekraftwerk, das im Westen der USA betrieben wurde, erlebte eine kurze Getriebelebensdauer in seinem Kohlepulverisierungsbetrieb. Das vom OEM empfohlene Getriebeöl AGMA 6EP (ISO 320) bot basierend auf den Ergebnissen der Ölanalyse und der Getriebeinspektion nach einem Jahr Betrieb keine ausreichende Schmierung und keinen ausreichenden Schutz. Dies wurde durch übermäßigen Verschleiß von Metallen und eine niedrigere Viskosität in den Gebrauchtölberichten bestätigt. Eine weitere Analyse des gebrauchten EP-Getriebeöls zeigte eine übermäßige Ansammlung von partikulären Verunreinigungen im Schmiermittel und eine Erschöpfung des EP-Additivpakets. Die Kontamination bestand hauptsächlich aus Schmutz/Kohlenstaub und metallischen Partikeln, die durch Lager- und Zahnradverschleiß erzeugt wurden, und es fand eine Kettenreaktion von übermäßigem Verschleiß statt.

Pulverizer-Getriebebeschreibung und Betriebskosten

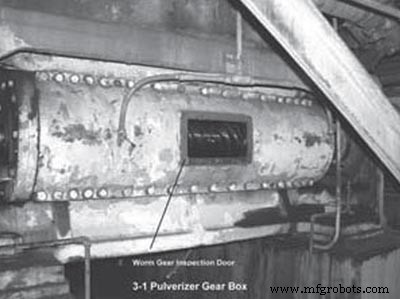

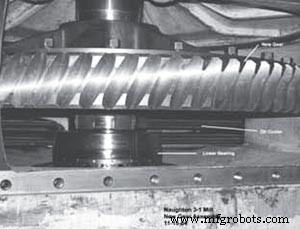

Das Design des Pulverisierergetriebes stammt aus den frühen 1960er Jahren. Ein Schneckengetriebe aus Stahl, das von einem großen Elektromotor mit 800 U/min angetrieben wird, treibt ein bronzenes Großzahnrad an, das direkt mit einem Schleiftisch verbunden ist. Der Sumpf fasst 255 Gallonen. Die Getriebeöltemperatur wird durch einen integrierten wassergekühlten Wärmetauscher geregelt. Das ungefilterte ISO 320 EP-Getriebeöl wird vom Getriebehersteller empfohlen, um die Bronze von Stahlzahnrädern und Lagern zu schmieren.

Obwohl dieses Getriebedesign robust und einfach ist, wurden die Wartungskosten zu hoch und die Wartungsunterbrechungs-/Überholungsintervalle unterstützten die Stromerzeugungspläne nicht. Typische Wartungskosten und -intervalle für jedes Pulverisierergetriebe waren wie folgt:

- Alle 12 Monate ist ein Ölwechsel erforderlich, der Material- und Arbeitskosten in Höhe von 5.000 US-Dollar sowie 20.000 bis 50.000 US-Dollar an verlorener Stromproduktion kostet, was typisch für die meisten Kohlekraftwerke dieses Zeitrahmens ist. In dieser speziellen Anlage wurden 13 dieser Kohlemühlen installiert.

- Nach 10 Betriebsjahren wurde das Hauptzahnrad aus Bronze gedreht, um die unverschlissene Stirnseite der Zahnradzähne freizulegen. Dies erforderte vier Wochen Bearbeitungszeit, einschließlich Wartungsarbeiten, bei Gesamtkosten von 300.000 US-Dollar pro Einheit.

- Alle 20 Betriebsjahre war ein kompletter Umbau des Getriebes erforderlich. Teile und Arbeit für diesen Aufwand überstiegen 450.000 US-Dollar pro Getriebe, wobei der Produktionsausfall weitere 250.000 US-Dollar pro Pulverisierer kostete.

Unterbrechung der Verschleißkettenreaktion

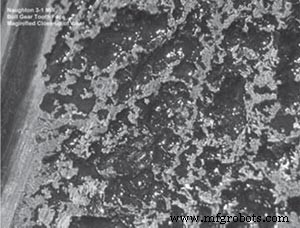

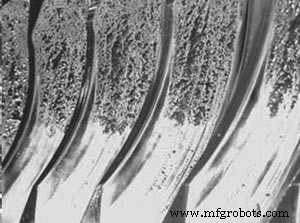

Eine vorläufige Analyse verschlissener Komponenten zeigte, dass die Bronzezahnradstirnfläche einen erheblichen Gleitkontakt und Abplatzungen aufwies. Als die Zeit nach der Überholung zunahm, wurde der Verschleiß der Bronzezahnräder immer bedeutender. Das Werkspersonal begann, nach einem besseren Schmiersystem zu suchen, um die Verschleißkettenreaktion zu unterbrechen.

Das Werkspersonal vermutete, dass die Abnutzungsmuster auf den Stirnflächen der Hauptzahnräder aus Bronze auf Folgendes zurückzuführen waren:

- Hohe Partikelbeladung von Kohlenstaub und Schmutz im Getriebeöl

- Chemischer Angriff des EP-Additivpakets während des Betriebs, wahrscheinlich aufgrund des aktiven Schwefel-Phosphor-EP-Additivs auf dem Bronze-Hauptzahnrad, was zu einem hohen Kupfergehalt im Getriebeöl führt

- Katalytische Reaktionen zwischen den Getriebeöladditiven und einigen der erzeugten Partikel

Das Werkspersonal begann, diese Probleme an mehreren Fronten anzugehen:

- Suchen Sie nach Methoden, um das Getriebe besser gegen das Eindringen von Partikeln (hauptsächlich Kohlenstaub) abzudichten

- Filtrationsmethoden/-optionen für das Getriebeöl zur schnellen Erfassung der Partikel und der erzeugten Verschleißpartikel

- Verbesserte Schmierstofftechnologie (sowohl Grundöl- als auch Additivpakete) für verlängerte Wartungsintervalle ohne Energieverbrauchsstrafen

Problemlösung

In folgenden Bereichen wurden Erfolge bei der Unterbrechung der Verschleißkettenreaktion erzielt:

Eindringender Partikel: Dies wurde durch den Einsatz von Entlüfterfiltern an den Getriebebelüftungen und durch sehr genaues Augenmerk auf die Mahltellerdichtungen erfolgreich kontrolliert. Der anfängliche ISO-Sauberkeitscode vom 23/21/18 (gemäß ISO 4406-1999) wurde mit aggressiver Belüftungsfilterung erreicht, wie in Anhang 1 am Ende dieses Artikels gezeigt. Frühere Versuche zur Partikelzählung waren aufgrund der sehr hohen Partikelkonzentration nicht in der Lage, den ISO-Ziel-Reinheitsgrad zu ermitteln.

Filtermethode und Kundenanforderungen: In der Vergangenheit hat sich die Fähigkeit zum Filtern von ISO 320- und 460-Getriebeölen in einer Kohlepulverisierungsumgebung als sehr schwierig erwiesen. Das Werkspersonal stellte fest, dass ein Nierenschleifen-Filtrationssystem eine der Optionen ist, um partikuläre Verunreinigungen aus dem Pulverisierergetriebe zu entfernen und das Problem des Getriebeverschleißes anzugehen. Das Nierenschleifen-Filtrationssystem muss die folgenden Eigenschaften aufweisen:

- Ausreichende Durchflussmenge für Getriebeöl mit höherer Viskosität

- Hohe Schmutzaufnahmekapazität

- Geringer Wartungsaufwand; Der Filterwechsel sollte unter normalen Betriebsbedingungen einmal im Monat nicht überschritten werden

- Die Möglichkeit, die Getriebeölreinigung innerhalb einer Woche nach der Wartung des Getriebes anzuzeigen

- Fahren Sie mit der Reinigung des Getriebeöls fort und halten Sie den Zielreinheitscode 18/15/11 gemäß ISO 4406-1999 ein

- Stellen Sie Probenahmestellen vor und nach der Filtration zur Bewertung der Filterwirksamkeit bereit

- Montage auf Skid

- Ansaug- und Auslassstellen zur Vermeidung von Brandgefahren, und der gesamte Getriebeölsumpf wurde alle 30 Minuten umgedreht

- Größe der Filtereinheit, die normale Wartungsaktivitäten nicht beeinträchtigte

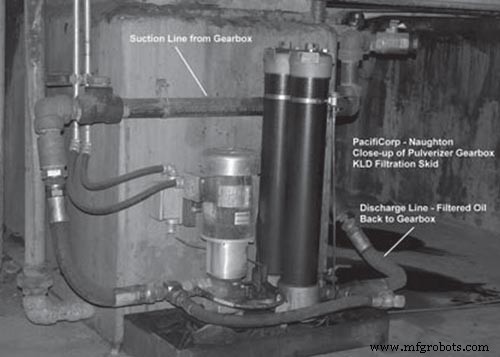

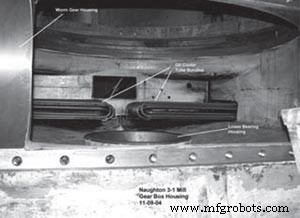

Abbildung 1. Nierenkreislauf-Filtrationssystem

Fortschritte in der Filtertechnologie

Es wurde festgestellt, dass eine fortschrittliche Filtrationstechnologie für diese Anwendung für schweres Getriebeöl leicht verfügbar ist, die die oben genannten Anforderungen erfüllt. Ein Off-line-Nierenschleifen-Filtrationspaket mit einem hocheffizienten synthetischen Filtermedium mit hoher Schmutzaufnahmekapazität wurde beschafft und installiert. Das Paket verwendet zwei in Reihe montierte Filtergehäuse mit einem Element gleicher Größe in beiden Gehäusen, wie in Abbildung 1 gezeigt.

Die zunächst für den Versuchseinbau empfohlenen Filterelemente wurden in der ersten Stufe mit Beta 25=200 und in der zweiten Stufe mit Beta10=200 bewertet. Der Ölfluss wurde durch eine Flügelzellenpumpe mit einer Nennleistung von 10 Gallonen pro Minute für ein 460 Centistoke (cSt) (2.500 SUS) Getriebeöl geliefert. Die Temperaturbereiche der Systemflüssigkeit variierten von einem niedrigen Wert von 65 Grad Fahrenheit (18 Grad Celsius) im Leerlauf bis zu 130 °F (54 °C) während des normalen Betriebs. Das Filterpaket wird so installiert, dass die Saugleitung direkt vom Boden des Behälters in die Filterbank führt; der Auslass oder die gefilterte Abflussleitung wird direkt in den oberen Teil des Reservoirs geleitet.

Der Zustand des Filterelements wird durch an jedem Filtergehäuse installierte Differenzdruckmesser mit einem Zielwert von 25 bis 28 psig als Indikator für die Elementbelastung überwacht; die Elemente wurden ausgetauscht, bevor das interne Bypassventil mit dem Öffnen beginnen konnte. Zu den weiteren Merkmalen des Filterpakets gehören vor- und nachgeschaltete Probenahmeventile, mit denen Getriebeölproben entnommen werden können, ohne dass das System abgeschaltet werden muss.

Fortschritte in der Schmiertechnologie

Der OEM empfahl ein AGMA 6EP (ISO 320) Getriebeöl für das Pulverisierergetriebe. Die Auswertung der Verschleißbilder an den Zahnradzähnen zeigte, dass das EP-Additivpaket in diesem Getriebeöl auf das Bronze-Großzahnrad zu aktiv war und in Verbindung mit den Verunreinigungen im Getriebe einen vorzeitigen Verschleiß verursachte. Die Analyse gebrauchter Getriebeölproben bestätigte, dass das EP-Additivpaket aufgebraucht war. Es wurde festgestellt, dass die Erschöpfung des EP-Additivpakets auf das kontinuierliche Gleiten der Bronze auf Stahlzahnrädern und die Einwirkung hoher Temperaturen zurückzuführen ist. Dies wurde mit IR-thermografischen Bildern bestätigt. Eine sehr hohe Schmutz- und Partikelbelastung wurde durch den ISO-Sauberkeitscode bestätigt, wie in Anhang 1 gezeigt. Es war damals offensichtlich, dass das vom OEM empfohlene EP-Getriebeöl keinen ausreichenden Schutz für die Zahnräder bot.

Basierend auf diesen Erkenntnissen und nach Rücksprache mit dem Schmierstofflieferanten wurde von allen Parteien festgestellt, dass das synthetische Getriebeöl AGMA 7 (ISO 460) das Getriebe in dieser Anwendung am besten schützt. Die höhere Viskosität und verbesserte Schmierfähigkeit dieses synthetischen Getriebeöls in Verbindung mit der R&O-Additivchemie bietet eine höhere Ölfilmfestigkeit als die vom OEM empfohlene und würde die Lebensdauer des Getriebes unter Berücksichtigung der Temperaturanforderungen und der Getriebelebensdauer verlängern . Die physikalischen Eigenschaften des synthetischen Getriebeöls sind in Tabelle 1 aufgeführt:

ISO-Klasse 460

AGMA-Klasse 7

Dichte, lbs/gal 7,34

Flammpunkt (COC), °C (°F) 240 (465)

Stockpunkt, °C (°F) -29 (-20)

Viskosität,

cSt bei 40°C 460

cSt bei 100°C 37,2

SUS bei 100 °F 2431

SUS @ 210 °F 181

Viskositätsindex 123

Säurezahl, ASTM D974, mg KOH/g 0,20

Kupferkorrosion, ASTM D130 1a

Schaumtest, ASTM D892 bestanden

Vierkugel-EP, ASTM D2783, Schweißlast, kgf 315

Four-Ball Wear, ASTM D4172, Narbendurchmesser, mm 0,40

FZG-Getriebetest, ASTM D5182, Stufe 12 bestehen

Niederschlagszahl, ASTM D91, ml 0,001

Rosttest, ASTM D665 A&B bestanden

Tabelle 1. Physikalische Eigenschaften von synthetischem ISO 460-Getriebeöl

In der Vergangenheit hatte das Werkspersonal die Machbarkeit des Einsatzes eines synthetischen Getriebeöls im Pulverisierergetriebe evaluiert, stellte jedoch fest, dass die hohe Schmutzbelastung im Getriebe diese bei häufigem Ölwechsel unwirtschaftlich machte. Mit der jetzt verfügbaren verbesserten Filterung, die eine potenzielle Öllebensdauer von mindestens drei Jahren bietet, könnte die Wirtschaftlichkeit der Verwendung eines synthetischen Getriebeöls jedoch gerechtfertigt sein. Das synthetische ISO 460-Getriebeöl bot mehrere Vorteile, darunter:

- Verbesserte Pumpfähigkeit bei niedrigeren Temperaturen und daher verbesserte Filtrierbarkeit

- Höhere Oxidationsbeständigkeit und thermische Stabilität

- Höhere Filmfestigkeit bei hohen und niedrigen Temperaturen

- Verlängerte Lebensdauer in einer sauberen, gefilterten Umgebung

Betriebsergebnisse

Das Pulverisierergetriebe wurde überholt und alle wichtigen rotierenden Komponenten außer den Stahlschneckenrädern ersetzt. Das Getriebe wurde im Rahmen der Überholung mit fusselfreien Lappen sauber und trocken gewischt. Die Stahlschnecken- und Bronze-Bullzahnräder wurden präzise ausgerichtet und blau geprüft. Der Behälter wurde mit einem ISO 460 Mineralöl gespült und anschließend mit dem synthetischen ISO 460 Getriebeöl befüllt. Aus dem Vorratsbehälter wurde eine Basis-Getriebeölprobe entnommen und auf die Partikelanzahl gemäß ISO 4406-1999 analysiert. Das Ergebnis des ISO-Sauberkeitscodes lautete 23.21.18. Das Pulverisierergetriebe wurde zusammen mit der Filteranlage in Betrieb genommen. Nach drei Stunden Laufzeit wurde die Partikelzahl auf den 21.19.11 reduziert, wie in Anhang 1 gezeigt.

Nach 48 Stunden Laufzeit installierte die Anlage in jedem Gehäuse einen Satz Beta 5=200 Filterelemente, um die Systemverschmutzung weiter zu reduzieren und den angestrebten ISO-Sauberkeitscode 18/15/11 zu erreichen. Das Pulverisierergetriebe und das Filtersystem liefen weitere zwei Wochen weiter, wobei der Zustand der Elemente mit Hilfe der Differenzdruckmesser überwacht wurde. Durch den Einsatz des Beta 5=200-Filters während dieser zwei Wochen wurde der angestrebte ISO-Sauberkeitscode 18/15/11 erreicht.

Während der Testinstallation wurde auch die Lebensdauer der Filterelemente überwacht; Die Ergebnisse zeigten, dass die Medien mit hoher Schmutzkapazität die Erwartungen angesichts der anfänglichen Reinigung des Systems übertrafen und die Lebensdauer im laufenden Betrieb über der Norm lag. Bisherige durchschnittliche Nutzungsdauer mit Beta 5=200 Medien beträgt ein Jahr.

Abbildung 2.

Während der Versuchsanlage wurden Ölproben entnommen und auf physikalische und chemische Eigenschaften, Partikelanzahl und analytische Ferrographie analysiert. Die Ergebnisse zeigten, dass die Verschleißmetalle deutlich reduziert wurden und die Ölreinheit beibehalten wurde.

Schlussfolgerungen

Angesichts des Erfolgs dieser Erstinstallation erzielt das Kraftwerk weiterhin die folgenden Vorteile durch den Einsatz des synthetischen Getriebeöls ISO 460 und des neuen Filtersystems:

- Deutlich verbesserte Getriebe- und Lagerschmierung

- Bisher minimale bis keine Verschleißmetalle im Getriebe basierend auf den Ölanalyseberichten

- Keine Erhöhung des Energieverbrauchs des Antriebsmotors durch Verwendung eines synthetischen Getriebeöls mit höherer Viskosität. Einige Messungen der Anlageninstrumentierung ergaben einen Rückgang der Motorstromstärke um 1 % (4160 VAC-Motoren)

- Partikelzählung und analytische Ferrografie sind jetzt realistische Optionen für eine genaue vorausschauende/proaktive Wartung.

- Die Lebensdauer des Getriebeöls wird verlängert und bietet den zusätzlichen Vorteil geringerer Entsorgungskosten und geringerer Umweltbelastung/Altölerzeugung.

- Die Lebensdauer des Getriebes wird erheblich verlängert

- Kontaminationsbedingte Ausfallzeiten werden eliminiert

- Wartungsintervalle werden verlängert

- Seit der Anwendung des Schmierstoff-Upgrades und des ersten Filterpakets und der genauen Überwachung der Ergebnisse hat das Kraftwerk inzwischen seine zweite Einheit gekauft und installiert

Danksagungen

- John Kinion und Wartungspersonal, Pacificorp Naughton Plant, South U.S. Highway 189, Kemmerer, WY 83101

- Chris Tully, Projektingenieur, Schroeder Industries LLC, 580 West Park Road, Leetsdale, PA 15056

- Ken Knochel, technischer Dienst, Schroeder Industries LLC, 580 West Park Road, Leetsdale, PA 15056

Referenzen

- ISO 4406:1999. Hydraulische Fluidtechnik. Flüssigkeiten. Verfahren zur Kodierung des Verschmutzungsgrades durch feste Partikel

- ISO 16889:1999 Hydraulische Flüssigkeitsfilter. Multipass-Methode zur Bewertung der Filterleistung eines Filterelements

- Ivan Sheffield, Schroeder Industries, „Änderungen bei Filtration und Kontamination – Richtungswechsel für die Filtrationsindustrie“. Maschinenschmierung Zeitschrift, Januar 2005

Anhang 1

Gerätewartung und Reparatur

- Reduzierung der Gesamtbetriebskosten

- Prädiktive Erkenntnisse zur Getriebewartung

- Steigerung der Rentabilität von Windparks durch Senkung der Wartungskosten für Getriebe

- Abnutzung hydraulischer Komponenten – 6 Ursachen

- Wirksame Verringerung der Kontamination mit Hydraulikflüssigkeit

- Reduzierung von Ausfällen durch effektive vorbeugende Wartung

- Was ist eine Getriebewelle?

- Verringerung der Abnutzung Ihres Fahrwerks

- Reduzierung der Energiekosten des Generators

- So wählen Sie eine Untersetzungsgetriebebox aus