Coldry-Technologie für die Low-Rank-Kohlentrocknung

Coldry-Technologie für die Trocknung von niedrig inkohlter Kohle

Die Coldry-Technologie wird von Environmental Clean Technologies (ECT) Limited, Australien, entwickelt. Die Technologie besteht aus dem Austreiben von Wasser aus einer breiten Palette von niedrig inkohlten Kohlen (Braunkohle und subbituminöse Kohlen), die bis zu 70 % Feuchtigkeit enthalten, in Pellets mit hohem Heizwert (CV) und Schwarzkohleäquivalent (BCE) mit einem Feuchtigkeitsgehalt von etwa 10 %. Der BCE bedeutet, dass der Nettoenergiewert der Coldry-Pellets im Bereich ähnlich dem vieler Steinkohlen ist.

Die Coldry-Technologie ist ein patentiertes Verfahren, das die natürlich poröse Form von niedrig inkohlten Kohlen verändert, um trockene und dichte Pellets durch ein Verfahren zu erzeugen, das als „Braunkohlenverdichtung“ (BCD) bezeichnet wird. Die Technologie basiert auf Forschungsarbeiten, die ursprünglich Anfang der 1980er Jahre von CRA und der University of Melbourne durchgeführt wurden. Die Technologie wurde im Pilotanlagenmaßstab in der Bacchus Marsh Coldry-Anlage demonstriert. Diese Anlage wurde 2004 in Betrieb genommen, 2007 mit einem Wasserrückgewinnungssystem erweitert und 2011 aufgerüstet, sodass sie bis zu 20.000 Tonnen Coldry BCE-Pellets pro Jahr produzieren kann. Das Verfahren wurde getestet und hat sich bei einer Vielzahl von niedrig inkohlten Kohlen als erfolgreich erwiesen.

Prinzip des Prozesses

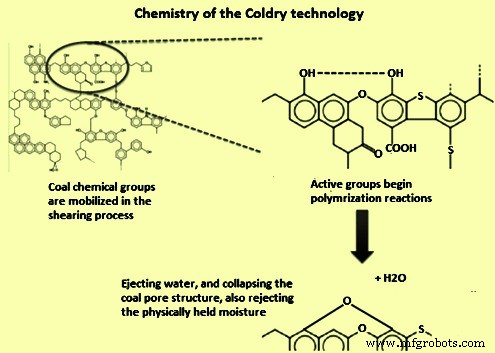

Das Coldry-Verfahren kombiniert zwei einzigartige Aspekte, nämlich (i) Braunkohleverdichtung und (ii) Abwärmenutzung. Der Prozess stimuliert eine natürliche chemische Reaktion innerhalb der Kohle. Diese Reaktion polymerisiert aktive Stellen in den Kohleverbindungen und treibt chemisch gebundenes Wasser aus. Die Polymerisation der aktiven Stellen bringt die Kohleporenstruktur zum Kollabieren und treibt das physikalisch eingeschlossene Wasser aus. Das ausgestoßene Wasser wandert an die Oberfläche der Kohlepellets. Das Oberflächenwasser wird durch die Nutzung der Abwärme eines angrenzenden Kraftwerks (PP) verdunstet.

BCD ist ein natürliches Phänomen, bei dem die physikalische Struktur der Kohle von einem nassen, weichen, bröckeligen Rohmaterial in ein dichtes, trockenes, hartes Material umgewandelt wird. Es bedarf einer ganz bestimmten Art der Verarbeitung, um über einen längeren Zeitraum eine Scherspannung auszuüben, um BCD auszulösen. Das Design der primären Verarbeitungsausrüstung und die Betriebsparameter sind auf die Eigenschaften der Rohkohle zugeschnitten.

Die Anwendung der richtigen Menge an mechanischer Scherung auf die Rohkohle führt zu einer weichen und formbaren Kohlepaste, die eine Niederdruckextrusion der Paste zur Bildung von Pellets ermöglicht. Das Wesentliche dabei ist, dass die physikalisch eingeschlossene Feuchtigkeit mobilisiert wird und, wenn diese Feuchtigkeit an die Oberfläche der Pellets wandert und verdunstet, die poröse Struktur der Pellets zusammenbricht und sich verdichtet.

Die Kontrolle der Trocknungsgeschwindigkeit innerhalb eines vorhersehbaren Zeitrahmens ist ein wichtiger Aspekt des Coldry-Prozesses. Da die Erzeugung von Wärme durch traditionelle Verfahren relativ teuer ist, nutzt das Coldry-Verfahren außerdem die Abfallenergieressourcen und leitet die Wärme zum Trocknen der Pellets bei niedriger Temperatur. BCD verläuft idealerweise im Bereich von 40 °C bis 70 °C.

Die Chemie der Coldry-Technologie ist in Abb. 1 dargestellt.

Abb. 1 Chemie der Coldry-Technologie

Der Coldry-Technologieprozess hat die folgenden drei unterschiedlichen Prozessstufen.

- Mechanisches Scheren – Es dient der Freisetzung von physikalisch eingeschlossener Feuchtigkeit, was durch die Zerstörung der porösen Struktur der Kohle erreicht wird. Dieser Prozess des mechanischen Scherens führt zu einer Kohleaufschlämmung, die von geeigneter Konsistenz für die Extrusion ist.

- Extrusion – Die Extrusion wird aus der Kohleaufschlämmung durchgeführt, um Pellets mit optimalen Abmessungen für die anschließende Trocknung herzustellen.

- Trocknung – Die Trocknung wird durchgeführt, um die mobilisierte Feuchtigkeit in den Pellets zu verdampfen, wodurch ein fertiges Produkt mit einem Feuchtigkeitsgehalt von weniger als 15 % geliefert wird. Zur Trocknung wird Abwärme eines benachbarten PP genutzt. Für die Trocknung der Pellets kann auch minderwertige Abfallenergie aus jeder anderen Quelle verwendet werden.

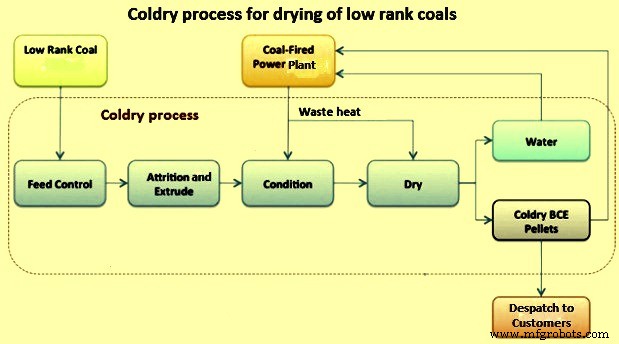

Der Prozess der Kohletrocknung

Der Coldry-Prozess umfasst die folgenden sechs Schritte. Das Verfahrensfließbild ist in Abb. 2 dargestellt.

- Siebung und Beschickungskontrolle – Die minderwertige Rohkohle mit einem Feuchtigkeitsgehalt im Bereich von 30 % bis 70 % wird auf eine Größe von weniger als 8 mm gemahlen. Die gemahlene Kohle von weicher, bröckliger Konsistenz wird einem Zwischenbunker zugeführt und gesiebt. Vorratsbehälter ist ein Vorratsbehälter, der über eine automatische Zufuhrsteuerung mit variabler Geschwindigkeit verfügt. Das Sieben der gemahlenen Kohle entfernt das Überkorn und Verunreinigungen (Fremdkörper) vor der Zugabe einer kleinen Menge Wasser. Die Absiebung der gemahlenen Kohle sorgt für eine gleichmäßige Zuführung in den nächsten Prozessschritt. Die Wassermenge, die zugesetzt werden kann, hängt von der Feuchtigkeit in der Kohle ab und kann bis zu 5 % betragen.

- Zerreiben und Extrudieren – Die Kohle wird nach Zugabe von Wasser einem „Zerkleinerer“ zugeführt. Im Attritioner werden die Oberflächen der Kohle gerieben und geschert, um eine Kohlepaste zu bilden. Das intensive Mischen während des Reibens der Kohleflächen löst eine natürliche exotherme chemische Reaktion innerhalb der Kohle aus und dies erzeugt einen natürlichen Prozess zum Ausstoßen sowohl des chemisch eingeschlossenen als auch des physikalisch absorbierten Wassers innerhalb der Kohleporenstruktur. Die Reaktion wird beschleunigt, wenn diese plastifizierte Mischung unter niedrigem Druck extrudiert wird. Die extrudierte Kohle wird über ein Förderband der „Konditionierungseinheit“ zugeführt.

- Konditionierung – Die Konditionierung erfolgt auf einem Konditionierungsband, wo die extrudierten Kohlepastenpellets etwa eine Stunde lang mit warmer Luft bei 40 °C erhitzt werden. Die Konditionierung der extrudierten Kohle führt die Oberflächentrocknung der Kohle durch, um eine ausreichende Bereitstellung zu gewährleisten Grünfestigkeit, damit es seinen Übergang in die nächste Stufe des "Stapelbetttrockners" (PBD) überstehen kann. Die Zähigkeit der extrudierten Kohle wird durch einen erhöhten Grad an trockener Oberfläche und der Festigkeit beschrieben. Außerdem zieht sich das Produkt beim Härten zusammen und trennt sich in Pellets. Durch den Wärmeaustausch mit der Abwärme eines angrenzenden PP wird die für die Verdunstung des Oberflächenwassers während der Konditionierung sowie für die Festbetttrocknung benötigte Warmluft erzeugt.

- Festbetttrocknung – Die aus der Konditioniereinheit einlaufenden feuchten Kohlepellets werden in der vertikalen PBD weiter bis zu ihrem endgültigen Feuchtigkeitsgehalt getrocknet. Warme Luft von einem benachbarten PP wird durch den Trockner zirkuliert, um die Feuchtigkeit aus den Pellets zu entfernen. Die Vernetzungsreaktion kommt innerhalb des Trockners zum Abschluss, wodurch die Festigkeit auf Werte erhöht wird, die ausreichen, um der Massenhandhabung und dem Transport standzuhalten. Die Endfeuchte im getrockneten Pellet liegt normalerweise im Bereich von 10 % bis 14 %. Die Faktoren, die den endgültigen Feuchtigkeitsgehalt beeinflussen, sind (i) der Feuchtigkeitsgehalt der Grubenkohle, (ii) Eigenschaften der Beschickungskohle, (iii) die von der Wärmetauschereinheit bereitgestellte Temperatur und (iv) die Zeit von Trocknen.

- Wasserrückgewinnung – Die warme Luft, die das PBD verlässt, hat eine Temperatur von etwa 30 °C und ist hoch gesättigt. Der Feuchtigkeitsgehalt dieser gesättigten Warmluft kondensiert beim Abkühlen. Dieses zurückgewonnene Wasser wird gesammelt und kann im angrenzenden PP oder an jedem anderen Ort verwendet werden, da es keine Schadstoffe enthält.

- Das Produkt Coldry-Pellets – Die ankommende niedrig inkohlte Kohle wurde nun durch permanente Entfernung von strukturellem und physikalisch eingeschlossenem Wasser in ein BCE-Produkt umgewandelt. Das BCE-Produkt des Verfahrens ist als Coldry-Pellets bekannt. Es hat einen hohen Energiegehalt, ist stabil und rehydriert nicht. Es kann zum Gebrauch transportiert werden. Die typischen Eigenschaften der Coldry-Pellets sind (i) Durchmesser – 16 mm, (ii) Länge – 45 mm, (iii) Schüttdichte – etwa 700 kg/cm³ – 750 kg/cm³, (iv) Feuchtigkeitsgehalt – etwa 12 % und (v) hoher Heizwert – 5550 kcal/kg.

Abb. 2 Flussdiagramm des Coldry-Prozesses

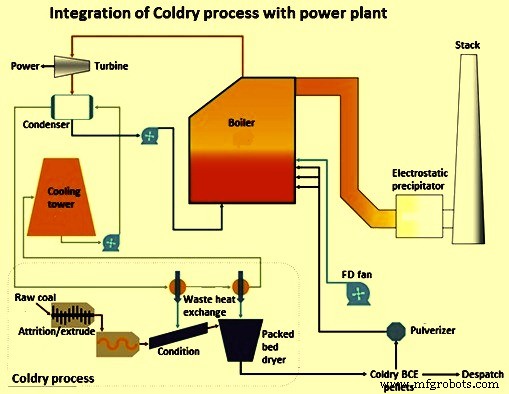

Design im kommerziellen Maßstab und Integration in ein Kraftwerk

Basierend auf der Coldry-Pilotanlage wurde das Design der Coldry-Anlage im kommerziellen Maßstab fertig gestellt. Die Gewerbeanlage von Coldry ist modular aufgebaut und damit skalierbar. Der modulare Ansatz bedeutet, dass alle Teile der Anlage extern gefertigt, dann in Containern transportiert und montiert werden können.

Die Module der Coldry-Anlage sind darauf ausgelegt, (i) 340.000 Tonnen Coldry-Pellets pro Jahr aus Kohle mit 60 % Feuchtigkeit, 440.000 Tonnen Coldry-Pellets pro Jahr aus Kohle mit 50 % Feuchtigkeit oder 600.000 Tonnen Coldry-Pellets aus Kohle mit 40 % Feuchtigkeit zu produzieren Kohlen.

Der Coldry-Prozess kann mit einem PP integriert werden. Der Pulverisierer im PP mahlt die Coldry-Pellets zu Kohlepulver, das für die Injektion in den Kohlenstaub-Verbrennungskessel des PP geeignet ist. Das Kühlwasser aus dem Kondensator des PP, das eine höhere Temperatur hat, wird zum Wärmeaustausch in den Coldry-Prozess gepumpt. Rücklaufwasser aus dem Coldry-Wärmetauscher hat eine niedrigere Temperatur, muss aber noch weiter gekühlt werden. Dieses zurückgewonnene Wasser aus dem Coldry-Prozess kann dem Kühlkreislauf des PP zugeführt werden, wodurch die Notwendigkeit reduziert wird, Wasser aus anderen Quellen zu beziehen. Die Integration des Coldry-Prozesses mit einem PP ist in Abb. 3 dargestellt.

Abb. 3 Integration des Coldry-Prozesses mit dem Kraftwerk

Vorteile des Coldry-Verfahrens

Das Coldry-Verfahren hat mehrere Vorteile. Die Vorteile werden unten beschrieben.

Prozessvorteile – Die Verfahrensvorteile des Coldry-Verfahrens sind (i) es nutzt minderwertige Abfallenergie als Hauptenergiequelle, wodurch das Verfahren wirtschaftlich ist und den CO2-Fußabdruck reduziert, (ii) es reduziert den Wasserverlust durch Verdunstung am angrenzenden PP (1 Eine Tonne Wasser, die im Prozess zurückgewonnen wird, entspricht einer Tonne Verdunstungswasserverlust durch die Kühltürme des PP), (iii) es ermöglicht die Rückgewinnung von bis zu 95 % des bei der Trocknung der Rohkohle ausgestoßenen Wassers, (iv) das Verfahren ist einfach und mechanisch, bietet hohe Zuverlässigkeit und einfachere Wartung, (v) der Prozess findet bei niedriger Temperatur und niedrigem Druck statt, wodurch der Energieverbrauch reduziert und die Lebensdauer der Ausrüstung erhöht wird, (vi) der Prozess ist modular und besteht aus vorgefertigten Komponenten für eine einfachere Installation, und (vii) es produziert hochwertiges Wasser als Nebenprodukt, das ohne teure Behandlung für den sofortigen industriellen Gebrauch bereit ist und mit geringfügiger Filterung trinkbar wird.

Produktvorteile – Die Vorteile der Coldry-Pellets sind (i) die Pellets haben einen erhöhten Heizwert, (ii) die Pellets nehmen atmosphärisches Wasser nicht wieder auf, (iii) die Pellets haben ein geringes Risiko der Selbstentzündung und sind für den Transport geeignet, (iv) die Pellets behalten hochwertige flüchtige Bestandteile der Rohkohle, daher ideales Ausgangsmaterial für nachgeschaltete Prozesse wie Vergasung, Kohleverflüssigung und andere aus Kohle gewonnene Chemikalien, und (v) niedrige Aschegehalte aus der Rohkohle (ähnlich wie Schwefel).

Herstellungsprozess

- Finex-Verfahren zur Herstellung von flüssigem Eisen

- HIsarna-Prozess für die Eisenherstellung

- Technologien zur Verbesserung des Sinterprozesses

- Technologien zur Verbesserung des Verkokungsprozesses in Nebenprodukt-Koksöfen

- CONARC-Prozess für die Stahlerzeugung

- Walzprozess für Stahl

- Sekundärkühltechnik im Stranggussverfahren

- Herstellungsverfahren für geformte feuerfeste Materialien

- CLU-Prozess für die Edelstahlproduktion

- Karbonisierung von Kohle für die metallurgische Koksherstellung