Koksofen-Nebenprodukt-Anlage

Koksofennebenproduktanlage

Die Koksofen-Nebenproduktanlage ist ein integraler Bestandteil des Prozesses zur Herstellung von Koksnebenprodukten. Während der Herstellung von Koks durch Kohleaufkohlung in einer Koksofenbatterie wird eine große Menge Gas aufgrund der Verdampfung von flüchtigen Bestandteilen in der Kohle erzeugt. Das Gas wird während des größten Teils der Verkokungszeit erzeugt, wobei sich die Zusammensetzung und die Entwicklungsgeschwindigkeit während dieser Zeit ändern und normalerweise vollständig sind, wenn die Temperatur der Kohlebeschickung 700 °C erreicht. Dieses Gas ist als rohes Kokereigas bekannt und wird verarbeitet die Nebenproduktanlage. Die Funktion der Nebenproduktanlage besteht darin, das Rohgas zur Rückgewinnung wertvoller Kohlechemikalien aufzubereiten und das Gas so aufzubereiten, dass es als sauberes, umweltfreundliches Brenngas verwendet werden kann.

Nach dem Verlassen der Koksofenkammern wird das Koksofenrohgas mit Spüllauge besprüht, um seine Temperatur auf ein vernünftig niedriges Niveau zu senken und die am leichtesten kondensierbaren (hochsiedenden) Bestandteile zu kondensieren. Das Rohgas wird durch adiabatisches Verdampfen eines Teils der Spritzbrühe auf etwa 80 Grad C abgekühlt und ist mit Wasser gesättigt. Die Temperatur des Gases wird so niedrig, dass es in der Gassammelleitung gehandhabt werden kann. Aus der Gassammelleitung strömt das Koksofenrohgas in die Saugleitung. Die Menge an Spüllauge, die in das die Ofenkammern verlassende heiße Gas gesprüht wird, ist weitaus größer, als zum Kühlen erforderlich ist, und die verbleibende Spüllauge, die nicht verdampft wird, liefert einen flüssigen Strom in der Gassammelleitung. In dieser Stufe gibt es zwei Ströme, nämlich einen Flüssigkondensatstrom und einen Gasstrom. Die beiden Ströme passieren ein Absperrklappenventil, bevor sie den Bereich der Koksofenbatterie verlassen. Dieses Regelventil ist so eingestellt, dass es einen leichten Überdruck in der Sammelleitung aufrechterhält, um sichere Arbeitsbedingungen in den Koksofenkammern zu schaffen.

Der Flüssigkeitsstrom in der Gassammelleitung spült kondensierten Teer und andere Verbindungen weg. Der Spüllaugenstrom fließt unter Schwerkraft zusammen mit dem Koksofenrohgas in die Saugleitung. Koksofenrohgas und Spüllauge werden über einen Ablauftopf (Fallschacht) in der Saugleitung getrennt. Die Spüllauge und das Kokereirohgas fließen dann getrennt zur Aufbereitung in die Nebenproduktanlage.

Gesättigtes Rohgas aus der Koksofenbatterie enthält etwa 46 % bis 48 % Wasserdampf. Andere Komponenten des Rohgases enthalten Wasserstoff, Methan, Stickstoff, Kohlenmonoxid, Kohlendioxid, hohe Paraffine und ungesättigte Kohlenwasserstoffe (Ethan, Propan usw.) und Sauerstoff usw. Koksofenrohgas enthält auch verschiedene Verunreinigungen, die Koksofen verursachen Gas seine einzigartigen Eigenschaften. Diese bestehen aus

- Tar-Komponenten

- Teersäuregase (Phenolgase)

- Gas auf Teerbasis (Pyridinbasen)

- Benzol, Toluol und Xylol (BTX), Leichtöl und andere Aromaten

- Naphthalin

- Ammoniakgas

- Schwefelwasserstoffgas

- Cyanwasserstoffgas

- Ammoniumchlorid

- Schwefelkohlenstoff

Funktionen einer Nebenproduktanlage

Um Kokereirohgas als sauberes, umweltfreundliches Brenngas nutzbar zu machen, muss die Nebenproduktanlage folgende Funktionen erfüllen.

- Zur Kühlung des Kokereigases zur Kondensation von Wasserdampf und Schadstoffen

- Um Teer-Aerosole zu entfernen, um eine Verschmutzung von Gasleitungen/Geräten zu verhindern

- Um Ammoniak zu entfernen, um Korrosion in der Gasleitung zu verhindern

- Um Naphthalin zu entfernen, um eine Verschmutzung der Gasleitung durch Kondensation zu verhindern

- Zur Entfernung von Leichtöl zur Rückgewinnung und zum Verkauf von Benzol, Toluol und Xylol (BTX)

- Um Schwefelwasserstoff zu entfernen, um lokale Emissionsvorschriften für die Verbrennung von Kokereigas zu erfüllen.

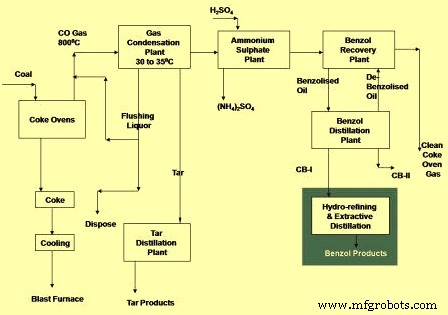

Neben der Aufbereitung des Koksofengases muss die Nebenproduktanlage auch die in die Koksofenbatterie zurückgeführte Spüllauge konditionieren und das bei der Kokerei anfallende Abwasser aufbereiten. Ein typisches Blockdiagramm einer Nebenproduktanlage ist in Abb. 1 dargestellt.

Abb. 1 Typisches Blockdiagramm einer Nebenproduktanlage

Teer und Alkohol Verarbeitungsanlage

Die Teer- und Laugenanlage bereitet die Spüllauge auf, die zwischen der Nebenproduktanlage und der Koksofenbatterie zirkuliert. Es verarbeitet auch das Abwasser, das bei der Koksherstellung anfällt und aus Kohlefeuchte und chemisch gebundenem Wasser in der Kohle resultiert. Die Hauptfunktionen dieser Anlage sind wie folgt.

- Kontinuierliche schnelle Trennung eines geeigneten Spülflüssigkeitsstroms. Dies ist eine sehr wichtige Funktion, da dieser Strom benötigt wird, um die heißen Ofenaustrittsgase auf eine Temperatur herunterzukühlen, die im Gassammelsystem gehandhabt werden kann.

- Abtrennung einer sauberen und teerfreien überschüssigen Ammoniaklauge zur Weiterverarbeitung.

- Abtrennung eines sauberen Teers, der im Wesentlichen frei von Wasser und Feststoffen ist.

Da die Versorgung mit Spüllauge sehr wichtig ist, werden normalerweise Stand-by-Geräte zum Dekantieren und Umwälzen der Spüllauge bereitgestellt.

Die Spüllauge fließt in Teerdekanter, wo sich der Teer vom Wasser trennt und zur Verarbeitung in einer Teerdestillationsanlage oder zum Verkauf in ein Teerlager gepumpt wird. Aus der Teerschicht scheiden sich schwerere Feststoffpartikel ab, die als Teerdekanterschlamm entfernt werden. Die wässrige Flüssigkeit wird dann zurück zur Batterie gepumpt, wobei ein Teil aus dem Kreislauf abgeleitet wird, der die „überschüssige Flüssigkeit“ oder das Abwasser der Kokerei ist. Dieser enthält Ammoniak und wird nach weiterer Entfernung von Teerpartikeln in einer Destille dampfgestrippt. Ein Alkali wie Natriumhydroxid wird in die Destillierblase gegeben, um in der Flüssigkeit gelöste Ammoniakverbindungen zu zersetzen. Der Ammoniakdampf aus der Destille wird dann entweder dem Kokereigas vor der Ammoniak-Entfernung zugeführt oder die Destille selbst wird häufig in die Ammoniak-Entfernung integriert. In jedem Fall ist das endgültige Schicksal des aus dem Koksofengas und dem Abwasser entfernten Ammoniaks dasselbe. Das gestrippte Destillationsabwasser wird entweder entsorgt oder in einer biologischen Abwasserbehandlungsanlage vor Ort behandelt, um restliches Ammoniak, Phenol und Cyanide zu entfernen.

Gasbehandlungsverfahren

Die Gasbehandlungsprozesse in der Nebenproduktanlage bestehen normalerweise aus den folgenden Anlagenausrüstungen.

- Primärgaskühler – Der Primärgaskühler kühlt das Rohgas der Kokerei, um Wasserdampf zu entfernen und so dessen Volumen zu reduzieren. Primärkühler sind zwei Grundtypen, der Sprühkühler und der horizontale Rohrtyp. In einem Kühler vom Sprühtyp wird das Koksofengas durch direkten Kontakt mit einem rezirkulierten Sprühwasser gekühlt, wobei das Kontaktkühlwasser selbst extern in Wärmetauschern gekühlt wird. Beim Röhrentyp wird das Kokereigas indirekt gekühlt, indem es über horizontal montierte Rohre strömt, durch die Kühlwasser gepumpt wird. Dabei kommt das Kühlwasser nicht mit dem Kokereigas in Berührung und kann so beispielsweise in einem Kühlturm gekühlt werden.

Beim Abkühlen des Kokereigases kondensieren Wasser, Teer und Naphthalin aus. Das Kondensat sammelt sich im Primärkühlersystem und wird zur Teer- und Laugenverarbeitungsanlage abgeführt. - Teerabscheider – Beim Abkühlen des Koksofenrohgases kondensiert Teerdampf und bildet Aerosole, die mit dem Gasstrom mitgerissen werden. Diese Teerpartikel kontaminieren und verschmutzen nachgeschaltete Prozesse und verschmutzen Gasleitungen und Brennerdüsen, wenn sie im Gasstrom weitergeführt werden. Die Teerabscheider verwenden typischerweise Hochspannungselektroden, um die Teerpartikel aufzuladen und sie dann mittels elektrostatischer Anziehung aus dem Gas zu sammeln. Die Teerabscheider können vor oder nach dem Absauger installiert werden.

- Exhauster – Der Exhauster liefert die Antriebskraft, um das Koksofengas dazu zu bringen, aus der Koksofenbatterie und durch die Nebenproduktanlage zu strömen. Der Absauger ist für den Betrieb der Koksofenbatterie von zentraler Bedeutung. Es ermöglicht die genaue Kontrolle des Gasdrucks in der Vorlage, was sich wiederum wie Türemissionen auf den Emissionsgrad in der Koksofenbatterie auswirkt. Ein Ausfall des Absaugers führt sofort dazu, dass das gesamte erzeugte Rohkokereigas durch die Batteriefackeln in die Atmosphäre abgelassen wird.

- Entfernung von Ammoniak – Aufgrund der korrosiven Natur von Ammoniak ist seine Entfernung in Nebenproduktanlagen dringend erforderlich. Die Entfernung von Ammoniak aus Kokereigas führt zu Ammoniumsulfat, einem verkaufsfähigen Produkt. Beim Ammoniumsulfatverfahren wird im Wesentlichen das Kokereigas mit einer Schwefelsäurelösung in Kontakt gebracht. Die verschiedenen Variationen umfassen die Verwendung eines Absorbers, bei dem die Schwefelsäurelösung in das Gas gesprüht wird, oder die Verwendung eines Sättigers, bei dem das Gas durch ein Bad aus Schwefelsäurelösung geperlt wird. Die Schwefelsäure reagiert leicht mit dem Ammoniak im Kokereigas zu Ammoniumsulfat. Dieses wird dann auskristallisiert, aus der Lösung entfernt und getrocknet und als Düngemittel verkauft.

Modernere Verfahren zur Ammoniakentfernung beinhalten das Wasserwaschverfahren, bei dem das Kokereigas mit Wasser, das das Ammoniak löst, mitgewaschen wird mit etwas Schwefelwasserstoff und Blausäure. Die resultierende Waschlösung wird zu einem Ammoniakdestillierapparat gepumpt, wo Dampf verwendet wird, um das Ammoniak auszutreiben. Die Ammoniakdämpfe aus der Destille können ähnlich den oben beschriebenen Verfahren zu Ammoniumsulfat verarbeitet, zu einer starken Ammoniaklösung kondensiert, verbrannt oder katalytisch zu Stickstoff und Wasserstoff umgewandelt werden, die dann wieder in das Kokereigas zurückgeführt werden>

Ein weiteres Verfahren zur Entfernung von Ammoniak aus Kokereigas ist das von US Steel entwickelte PHOSAM-Verfahren. Bei diesem Verfahren wird das Ammoniak aus dem Kokereigas mit einer Lösung von Monoammoniumphosphat absorbiert. Das Verfahren erzeugt verkaufsfähiges wasserfreies Ammoniak.

- Endgaskühler – Der Endgaskühler entzieht dem Kokereigas die Kompressionswärme, die es beim Durchströmen des Absaugers gewinnt. Dies ist notwendig, da sich die Effizienz vieler Nebenprodukt-Anlagenprozesse bei niedrigeren Temperaturen stark verbessert. Der letzte Gaskühler wird daher vor Wasserwasch-Ammoniak-Wäschern angeordnet. Endgaskühler kühlen typischerweise das Kokereigas durch direkten Kontakt mit einem Kühlmedium, entweder Wasser oder Waschöl. Ein wichtiger Aspekt des Betriebs des Endgaskühlers besteht darin, dass Naphthalin aus dem Gas kondensiert, wenn das Koksofengas unter die Auslasstemperatur des Primärgaskühlers abgekühlt wird. Dieses Naphthalin kristallisiert leicht aus dem Kühlmedium aus und verschmutzt die Ausrüstung, wenn es nicht entsorgt wird. In Waschöl-Endgaskühlern löst sich das Naphthalin im Waschöl und ein Seitenstrom des Öls wird mit Dampf gestrippt, um das Naphthalin zu entfernen. Wird zur Kühlung des Kokereigases Wasser verwendet, wird das kondensierte Naphthalin mit Teer absorbiert. Der Teer wird entweder im Kühlwasser mitgerissen, wobei ein Teil des Stroms kontinuierlich zur Behandlung abgeblasen wird, oder er nimmt die Form einer Teerschicht an, durch die das Kühlwasser fließt. Der Teer wird kontinuierlich mit frischem Teer aus der Teer- und Laugenverarbeitungsanlage ausgetauscht, um das absorbierte Naphthalin zu entsorgen.

- Naphthalin-Entfernung – Naphthalin wird aus Kokereigas in einem Gaswäscher mit Waschöl entfernt. Der Behälter kann gepackt oder leer sein, bei dem das Waschöl in mehreren Stufen in das Gas gesprüht wird. Das Waschöl wird regeneriert, indem das Naphthalin aus dem Waschöl unter Verwendung von Dampf in einer Destille ausgetrieben wird. In einigen Anlagen ist die Entfernung von Naphthalin in den ähnlichen Prozess der Entfernung von Leichtöl integriert. Das Naphthalin wird oft als schwererer Ölstrom zurückgewonnen, der dann mit dem in der Nebenproduktanlage produzierten Teer gemischt wird.

- Leichtöl – Dies ist ein allgemeiner Begriff für ein Gemisch ähnlicher Chemikalien, das hauptsächlich aus Benzol, Toluol und Xylol (BTX) besteht. Es ist auch als Benzolöl bekannt. Die Entfernung von Leichtöl aus Kokereigas verwendet Waschöl in einem ähnlichen Verfahren wie dem, das für die Entfernung von Naphthalin beschrieben wurde. Das Leichtöl wird in einer Destillierblase vom Waschöl gestrippt und dann zu rohem Leichtöl kondensiert. Dieses Öl kann entweder zur weiteren Raffination außerhalb des Standorts verkauft oder in der Nebenproduktanlage unter Verwendung mehrerer Destillationsschritte in der Leichtölanlage raffiniert werden. Das Leichtöl kann sogar im Kokereigas belassen werden, wo es den Heizwert erhöht.

- Kokereigasentschwefelung –

Zur Entfernung von Schwefelwasserstoff aus Kokereigas gibt es verschiedene Verfahren. Der spezifische Prozess bestimmt, wo in der Gasstrecke es installiert wird. Die hauptsächlich verwendeten Entschwefelungsverfahren sind das Vakuumverfahren, das Ammoniakverfahren, das Waschverfahren, das Sulfibanverfahren und das Clausverfahren.

Herstellungsprozess