Grundlagen des Stranggießens von Stahl

Grundlagen des Stranggießens von Stahl

Stranggießen ist das Verfahren, bei dem flüssiger Stahl zu einem Halbzeug für das anschließende Walzen in den Fertigwalzwerken erstarrt. Das kontinuierliche Gießen von Stahl wurde 1865 von Sir Henry Bessemer konzipiert und patentiert, konnte jedoch aufgrund von Problemen im Zusammenhang mit Technik und Ausrüstung nicht kommerzialisiert werden. Nach der Lösung dieser Probleme wurde der Strangguss von Stahl in den 1950er Jahren kommerziell eingeführt und im Jahr 2012 wurden weltweit rund 1475 Millionen Tonnen Stranggussstahl produziert.

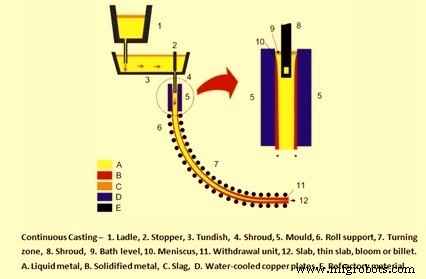

Stranggießen hat mehrere Schritte während des Stahlherstellungsprozesses wie Blockgießen, Entformen, Erhitzen in Tieföfen und Primärwalzen durch einen Arbeitsgang ersetzt. Das kontinuierliche Gießen von Stahl hat dazu beigetragen, eine verbesserte Ausbeute, Qualität, Produktivität und Kosteneffizienz zu erreichen. Das Prinzip des Stranggießens ist in Abb. 1 dargestellt.

Abb. 1 Prinzip des Stranggießens

Unter Bezugnahme auf Fig. 1 wird flüssiger Stahl in der Stahlgießpfanne (1) von der sekundären Stahlerzeugungseinheit zu der Stranggießmaschine gebracht. Die Pfanne wird auf einen Drehturm gehoben, der die Pfanne in die Gießposition über dem Tundish (3) dreht. Aus der Pfanne fließt flüssiger Stahl in den Tundish und dann in eine wassergekühlte Kupferkokille (5). Die Erstarrung beginnt in der Kokille und setzt sich über den Walzenträger (6) und die Wendezone (7) fort. Der stranggegossene Strang wird dann gerichtet, brenngeschnitten und anschließend zur Zwischenlagerung ausgetragen oder zum Fertigwalzen heiß beschickt.

Je nach Verwendungszweck des Produkts werden verschiedene Formen gegossen. Bei herkömmlichen Stranggießanlagen sind dies Brammen, Vorblöcke oder Knüppel. In den letzten Jahren wurden die Schmelz-, Gieß- und Walzprozesse verknüpft, während eine Form gegossen wurde, die im Wesentlichen dem fertigen Produkt entspricht. Diese endkonturnahen Gussprofile werden normalerweise auf Träger und flachgewalzte Produkte aufgebracht und führen zu einem hocheffizienten Betrieb. Beim endkonturnahen Gießen kann die komplette Prozesskette vom flüssigen Stahl bis zum fertigen Walzen innerhalb von zwei Stunden erreicht werden.

Knüppel haben einen Querschnitt mit Größen bis zu etwa 150 mm im Quadrat. Blüten haben entweder einen quadratischen oder rechteckigen Querschnitt, wobei die Größe jeder Seite von mehr als 150 mm bis weniger als 500 mm reicht. Rundguss umfasst Durchmesser von 125 mm bis 500 mm. Beam Blanks werden wie Hundeknochen geformt und anschließend zu I-Trägern gewalzt. Es werden Brammen mit einem Größenbereich von Dicken von 150 mm bis 400 mm und Breiten von mehr als 500 mm bis 2500 mm gegossen. Das Breite-zu-Dicke-Verhältnis, das als „Seitenverhältnis“ bezeichnet wird, wird verwendet, um die Trennlinie zwischen Vorblöcken und Platten zu bestimmen. Ein Seitenverhältnis von 2,5:1 oder mehr stellt ein Produkt im Gusszustand dar, das als Bramme bezeichnet wird. Dünne Brammen haben eine Dicke im Bereich von 50 mm bis 90 mm.

Bei der Konstruktion von Stranggussmaschinen sind die folgenden wichtigen Überlegungen.

- Das Endprodukt beeinflusst die Qualität, Sorte und Form des Gussprodukts (Rohlinge, Knüppel, Rund, Brammen, Dünnbrammen oder Beam Blanks)

- Jährliche zu gießende Tonnage

- Verfügbarkeit von Flüssigstahl und Schmelzgröße

- Geplante Betriebszeiten

Die obigen Faktoren diktieren die Konstruktionsparameter der kontinuierlichen Maschine, wie die Anzahl der gegossenen Stränge und die Gießgeschwindigkeit, die mit der Zufuhr von flüssigem Stahl zur kontinuierlichen Gießmaschine übereinstimmen müssen. Qualität und Güte des zu gießenden Stahls werden bei der Bestimmung verschiedener Konstruktionsparameter der Gießmaschine, wie z. B. Länge, vertikale Höhe, gekrümmte oder gerade Kokille, Wasser-/Luftnebelkühlung, elektromagnetisches Rühren usw., verwendet.

Es gibt zwei Schritte, die für die Überführung von flüssigem Stahl aus der Stahlgießpfanne in die Kokille der Stranggießmaschine erforderlich sind. Diese sind (i) das Überführen oder Gießen von flüssigem Stahl aus der Gießpfanne in den Tundish und (ii) das Überführen von flüssigem Stahl aus dem Tundish in die Kokillen. Die Regulierung des flüssigen Stahlflusses vom Tundish zur Kokille erfolgt durch Öffnungsvorrichtungen unterschiedlicher Bauart, wie z. B. Schieber, Stopfenstangen oder Dosierdüsen, wobei letztere durch die Füllstandseinstellung des Tundish-Stahls gesteuert werden.

Teile und Komponenten einer Stranggießmaschine

Die Stranggießmaschine besteht aus den folgenden Hauptteilen

- Ein Tundish, der sich über der Kokille befindet, um der Kokille flüssigen Stahl mit geregelter Geschwindigkeit zuzuführen.

- Eine wassergekühlte Kupferkokille, die auch die primäre Kühlzone ist, durch die der flüssige Stahl aus der Gießwanne zugeführt wird. Es erzeugt eine verfestigte Außenhülle, die stark genug ist, um die Form des Strangs beizubehalten, wenn er in die sekundäre Kühlzone gelangt.

- Eine sekundäre Kühlzone in Verbindung mit einem unter der Kokille angeordneten Einschließungsabschnitt, durch den der Strang, dessen Hauptteil noch in flüssigem Zustand ist, passiert und zur weiteren Verfestigung des Strangs mit Wasser oder Luftnebel besprüht wird.

- Ein Abschnitt zum Abbiegen und Richten, außer bei geraden vertikalen Gießmaschinen.

- Eine Trenneinheit (Schneidbrenner oder mechanische Schere), um den erstarrten Strang zur Entfernung und Weiterverarbeitung in Stücke zu schneiden.

Die Hauptkomponenten der Stranggießmaschine sind wie folgt.

- Tundish – Die Form des Tundish ist typischerweise rechteckig, aber manchmal werden auch Delta- und „T“-Formen verwendet. Entlang seines Bodens sind Düsen angeordnet, um flüssigen Stahl zu den Formen zu verteilen. Der Tundish erfüllt auch mehrere andere Schlüsselfunktionen, darunter (i) verbesserte Oxideinschlusstrennung, (ii) Bereitstellen eines kontinuierlichen Flusses von flüssigem Stahl zur Kokille während des Pfannenwechsels, (iii) Aufrechterhalten einer konstanten Höhe des flüssigen Stahls über den Düsen der Formen, wodurch der Stahlfluss und damit auch die Gießgeschwindigkeit konstant gehalten werden (für ein Dosiersystem mit offenem Gießen), und (iv) stabilere Strömungsmuster zu den Formen bereitstellt.

- Form – Die Hauptfunktion der Form besteht darin, eine feste Hülle herzustellen, die stark genug ist, um ihren flüssigen Kern beim Eintritt in die sekundäre Sprühkühlzone aufzunehmen. Schlüsselelemente des Produkts sind Form, Schalendicke, gleichmäßige Temperaturverteilung der Schale, fehlerfreie Innen- und Oberflächenqualität mit minimaler Porosität und wenigen nichtmetallischen Einschlüssen. Die Form ist im Grunde eine Kastenstruktur mit offenen Enden, die eine wassergekühlte Innenauskleidung enthält, die aus einer hochreinen Kupferlegierung hergestellt ist. Formwasser überträgt Wärme von der erstarrenden Schale. Die Arbeitsfläche der Kupferfläche wird häufig mit Chrom oder Nickel plattiert, um eine härtere Arbeitsfläche bereitzustellen und um eine Kupferaufnahme auf der Oberfläche des gegossenen Strangs zu vermeiden, was Oberflächenrisse auf dem Produkt begünstigen kann. Die Wärmeübertragung von Formen ist sowohl kritisch als auch komplex. Mathematische und Computermodelle werden typischerweise verwendet, um ein besseres Verständnis der thermischen Bedingungen der Form zu entwickeln und um bei der richtigen Konstruktion und den Betriebspraktiken zu helfen. Die Wärmeübertragung wird im Allgemeinen als eine Reihe von Wärmewiderständen betrachtet, nämlich (i) Wärmeübertragung durch die sich verfestigende Hülle, (ii) Wärmeübertragung von der Stahlhüllenoberfläche zur Außenfläche der Kupferform, (iii) Wärmeübertragung durch die Kupferform und (iv) Wärmeübertragung von der Innenfläche der Kupferform auf das Formkühlwasser.

- Kokillenoszillation – Die Kokillenoszillation ist notwendig, um die Reibung und das Anhaften der sich verfestigenden Hülle zu minimieren, das Reißen der Hülle und das Ausbrechen von flüssigem Stahl zu vermeiden. Ausbrüche können große Schäden an der Ausrüstung verursachen, und aufgrund von Reinigungs- und Reparaturarbeiten ist eine lange Maschinenstillstandszeit erforderlich. Die Reibung zwischen Schale und Form wird durch die Verwendung von Formschmiermitteln wie Ölen oder Flussmitteln in Pulverform verringert. Die Oszillation wird entweder hydraulisch oder über motorgetriebene Nocken oder Hebel erreicht, die die Form tragen und hin- und herbewegen (oder oszillieren). Die Oszillationszyklen der Form variieren in Frequenz, Hub und Muster. Ein gängiger Ansatz ist jedoch die Verwendung eines sogenannten „Negativstreifens“, eines Hubmusters, bei dem der Abwärtshub des Zyklus es der Form ermöglicht, sich schneller nach unten zu bewegen als die Abschnittsabzugsgeschwindigkeit. Dadurch können in der Schale Druckspannungen entstehen, die ihre Festigkeit erhöhen, indem Oberflächenrisse und Porosität abgedichtet werden.

- Sekundäres Kühlsystem – Das sekundäre Kühlsystem besteht aus mehreren Zonen, jede Zone ist für ein Segment der kontrollierten Kühlung des sich verfestigenden Strangs bestimmt, während er durch die Maschine läuft. Das Sprühmedium ist entweder Wasser oder eine Kombination aus Luft und Wasser. Die Wärmeübertragung erfolgt in diesem Bereich durch alle drei Wege, nämlich Strahlung, Leitung und Konvektion. Die Wärmeübertragung in den oberen Bereichen des Sekundärkühlbereichs erfolgt überwiegend durch Strahlung. Wenn das Produkt durch die Walzen läuft, wird Wärme als Wärmeleitung durch den Mantel und infolge des damit verbundenen Kontakts auch durch die Dicke der Walzen übertragen. Diese Form der Wärmeübertragung folgt dem Fourier-Gesetz. Die dritte Form des Wärmeübertragungsmechanismus tritt auf, indem sich schnell bewegende versprühte Wassertropfen oder Nebel aus den Sprühdüsen die Dampfschicht neben der Stahloberfläche durchdringen, die dann verdampft. Dieser Konvektionsmechanismus entspricht dem Newtonschen Abkühlungsgesetz. Die Wärmeübertragung in den sekundären Zonen dient den Funktionen (i) der Erhöhung und Steuerung der Verfestigungsrate (ii) der Strangtemperaturregulierung über die Sprühwasserintensitätseinstellung (iii) der Kühlung des Maschineneinschlusses

- Schalenwachstum – Es wird zuverlässig durch das Ficksche Gesetz vorhergesagt. Diese Gleichung wird auch verwendet, um die Gießdistanz zu berechnen, bei der das Produkt vollständig erstarrt ist (d. h. kein flüssiger Kern verbleibt).

- Strand-Containment – Der Containment-Bereich ist ein integraler Bestandteil des sekundären Kühlbereichs. Eine Reihe von Halterollen enthält den Strang, die sich über gegenüberliegende Strangflächen erstrecken. Es kann auch eine Randrolleneindämmung erforderlich sein. Der Schwerpunkt liegt hier auf der Bereitstellung von Strangführung und -einschluss, bis die sich verfestigende Schale selbsttragend ist. Um Kompromisse bei der Produktqualität zu vermeiden, muss sorgfältig darauf geachtet werden, Spannungen im Zusammenhang mit der Walzenanordnung und dem Abwickeln des Strangs zu minimieren. Daher werden das Rollenlayout, einschließlich des Abstands und der Rollendurchmesser, sorgfältig ausgewählt, um das Ausbeulen der Rolle und Spannungen an der Grenzfläche Flüssigkeit/Feststoff zu minimieren. Die Strangunterstützung erfordert die Beibehaltung der Strangform, da der Strang selbst eine sich verfestigende Hülle ist, die einen flüssigen Kern enthält, der durch den Kopfdruck in Bezug auf die Maschinenhöhe hervorquellende ferrostatische Kräfte besitzt. Der größte Problembereich befindet sich hoch oben in der Maschine. Hier ist die Wölbungskraft relativ gering, aber die Schale ist dünner und am schwächsten. Um diese inhärente Schwäche zu kompensieren und ein Reißen der Schale und daraus resultierende Ausbrüche von flüssigem Stahl zu vermeiden, ist der Walzendurchmesser klein mit engem Abstand. Unmittelbar unterhalb der Form werden typischerweise alle vier Flächen gestützt, wobei nur die breiten Flächen in Bereichen weiter unten in der Maschine gestützt werden.

- Entspannung und Begradigung – Die Entspannungs- und Begradigungskräfte sind ebenso wichtig wie die Eindämmung der Strähne und die Führung von der vertikalen zur horizontalen Ebene. Wenn eine Entspannung auftritt, steht der Außenradius der festen Schale unter Spannung, während der Innenradius unter Druck steht. Die resultierende Dehnung wird durch den Bogenradius zusammen mit den mechanischen Eigenschaften der Stahlgusssorte bestimmt. Wenn die Dehnung entlang des Außenradius zu groß ist, können Risse entstehen. Dies wird die Gussstahlqualität ernsthaft beeinträchtigen. Diese Spannungen werden typischerweise minimiert, indem ein Mehrpunkt-Unbiegeprozess integriert wird, bei dem die Radien zunehmend größer werden, um das Produkt allmählich in die horizontale Ebene zu begradigen.

Der Prozess des Gießens

Zum Angießen einer neuen Schmelze wird der Kokillenboden durch einen stählernen Blindbalken verschlossen, der von der Richtzieheinheit hydraulisch festgehalten wird. Dieser Blindsteg verhindert, dass flüssiger Stahl aus der Kokille fließt. Der in die Kokille gegossene flüssige Stahl wird teilweise erstarrt, wodurch ein Stahlstrang mit einer festen Außenhülle und einem flüssigen Kern entsteht. In diesem primären Kühlbereich wird, sobald der Stahlmantel eine ausreichende Dicke hat, etwa 10 bis 20 mm, die Richtabzieheinheit gestartet und damit fortgefahren, den teilweise erstarrten Strang zusammen mit der Dummy-Stange aus der Kokille herauszuziehen. Flüssiger Stahl wird weiterhin in die Form gegossen, um den entnommenen Stahl mit einer gleichen Rate wieder aufzufüllen. Die Abziehgeschwindigkeit hängt von Querschnitt, Sorte und Qualität des herzustellenden Stahls ab und kann zwischen 300 mm und 7.500 mm pro Minute variieren. Die Gießzeit beträgt typischerweise 45 Minuten bis 90 Minuten pro Schmelze, um übermäßige Wärmeverluste der Pfanne zu vermeiden. Nach dem Verlassen der Kokille tritt der gegossene Stahlstrang in einen Walzeneinschlussabschnitt und eine sekundäre Kühlkammer ein, in der der sich verfestigende Strang mit Wasser oder einer Kombination aus Wasser und Luft (Luftnebel) besprüht wird, um die Verfestigung zu fördern. Dieser Bereich bewahrt die Integrität der Gussform und die Produktqualität. Ein größerer Querschnitt erfordert eine verlängerte Rolleneinhausung. Nachdem der Strang vollständig erstarrt ist und die Richt-Abzugs-Einheiten durchlaufen hat, wird der Kaltstrang getrennt, entfernt und gelagert. Nach dem Richten wird der Strang in einzelne Stücke der Gussprodukte (Brammen, Vorblöcke, Knüppel, Ronden oder Beam Blanks, je nach Maschinenausführung) geschnitten.

Herstellungsprozess

- Stahlwolle

- Schere

- Zink

- Edelstahl

- Einschlüsse in Stranggussstahl und deren Erkennung

- Automatisierung, Instrumentierung und Modellierung des Stranggusses von Stahl

- Luftnebelkühlung beim Stranggießen

- Formpulver für den Strangguss

- Tundish und seine Rolle beim Stranggießen von Stahl

- Edelstahl-Feingussverfahren