Brennstoffverbrennung und Wärmeübertragung in einem Ofen

Brennstoffverbrennung und Wärmeübertragung in einem Hochofen

Wärme wird in einem Ofen zum Erhitzen der Ofencharge (im Ofen zu erhitzendes Material) und manchmal für die chemischen Reaktionen benötigt. Die drei Wärmeenergiequellen sind (i) die Verbrennung von Brennstoffen, (ii) elektrische Energie und (iii) chemische Energie, die durch exotherme Reaktionen verfügbar ist. Anders als bei den elektrothermischen Öfen wird dieser Wärmebedarf (ohne chemische Energie) durch die Verbrennung eines Brennstoffs gedeckt. Der Brennstoff kann ein gasförmiger Brennstoff (z. B. Nebenproduktgase wie Kokereigas, Hochofengas und Konvertergas, Erdgas und Flüssiggas usw.), ein flüssiger Brennstoff (z. B. Heizöl und Teer usw.) , oder ein fester Brennstoff (z. B. Kohle und Koks usw.).

Alle Brennstoffe enthalten potentielle Energie. Bei der Verbrennung wird diese potentielle Energie in den Verbrennungsprodukten (POC) freigesetzt. Verbrennung wird normalerweise als kontrollierte Freisetzung von Wärme und Energie aus der chemischen Reaktion zwischen einem Brennstoff und einem Oxidationsmittel angesehen. Nahezu die gesamte Verbrennung in industriellen Prozessen verwendet einen Kohlenwasserstoffbrennstoff. Eine verallgemeinerte Verbrennungsreaktion für einen typischen Kohlenwasserstoffbrennstoff ist durch die Gleichung Brennstoff + Oxidationsmittel =Kohlendioxid (CO2) + Wasserdampf (H2O) + andere Spezies gegeben. Die „andere Spezies“ hängt von der Art des verwendeten Oxidationsmittels und dem Verhältnis von Brennstoff zu Oxidationsmittel ab. Das am häufigsten verwendete Oxidationsmittel ist Luft, die zu fast 79 Volumenprozent aus Stickstoff (N2) besteht und im Allgemeinen im Verbrennungsprozess mitgeführt wird. Wenn die Verbrennung kraftstoffreich ist, was bedeutet, dass nicht genug Sauerstoff (O2) vorhanden ist, um den Kraftstoff vollständig zu verbrennen, dann sind unverbrannte Kohlenwasserstoffe in den Abgasprodukten und wenig, wenn überhaupt, überschüssiges O2 vorhanden. Wenn die Verbrennung kraftstoffarm ist, d. h. es gibt mehr O2 als erforderlich, um den Kraftstoff vollständig zu verbrennen, und dann gibt es überschüssiges O2 in den Abgasprodukten.

Der Brennstoff hat einen wesentlichen Einfluss auf den Wärmeübergang im Ofenfeuerungssystem. Eine der wichtigsten Eigenschaften ist der Heizwert des Brennstoffs. Dies wird verwendet, um zu bestimmen, wie viel Brennstoff verbrannt werden muss, um die gewünschte Produktionsrate des zu erhitzenden Materials zu verarbeiten. Als Heizwert wird entweder der obere Heizwert (HHV) oder der untere Heizwert (LHV) angegeben.

Der LHV schließt die Verdampfungswärme aus, die die Energie ist, die erforderlich ist, um flüssiges Wasser in Dampf umzuwandeln. Das bedeutet, dass der Lang-Lkw davon ausgeht, dass alle POC gasförmig sind, was normalerweise bei fast allen industriellen Verbrennungsanwendungen der Fall ist. Wenn die Verbrennungsprodukte den Prozess mit einer Temperatur verlassen sollen, die so niedrig ist, dass das gesamte Wasser von einem Gas in eine Flüssigkeit umgewandelt wird, muss die Kondensationswärme als zusätzliche Energiequelle in den Prozess freigesetzt werden. Die HHV eines Kraftstoffs beinhaltet diese zusätzliche Energie.

Die Zusammensetzung des Brennstoffs ist wichtig, um die Zusammensetzung des POC und die Menge an Oxidationsmittel zu bestimmen, die zum Verbrennen des Brennstoffs benötigt wird. Die Dichte des Brennstoffs wird benötigt, um die Durchflussraten durch das Brennstoffzufuhrsystem des Ofens und die zugehörigen Rohrgrößen zu bestimmen.

Die Abgaszusammensetzung ist sehr wichtig für die Bestimmung des Wärmeübergangs im Ofen. Unverbrannte Kohlenwasserstoffe im Abgas zeigen an, dass der Kraftstoff nicht vollständig verbrannt wurde und daher nicht die gesamte verfügbare Wärme freigesetzt wurde. Hohe O2-Überschusswerte im Abgas weisen normalerweise darauf hin, dass zu viel Oxidationsmittel zugeführt wurde. Das überschüssige Oxidationsmittel führt fühlbare Energie durch das Abgas aus. Dies bedeutet wiederum, dass ein Teil der verfügbaren Wärme des Brennstoffs nicht vollständig genutzt wurde, um die Ofenladung zu erhitzen. Wenn das Oxidationsmittel Luft ist, wird ein großer Teil der verfügbaren Energie im Brennstoff mit den Abgasprodukten in den Rauchabzug transportiert.

Die POC übertragen die Wärmeenergie auf die Ofencharge, um deren Temperatur auf den erforderlichen Wert zu erhöhen, und verlassen dann den Ofen. Die fühlbare Wärme in POC bei der kritischen Prozesstemperatur steht dem Ofen nicht zur Verfügung. Je höher die prozesskritische Temperatur ist, desto höher ist die fühlbare Wärme in POC. Diese fühlbare Wärme in POC ist vom Standpunkt der Brennstoffausnutzung sehr wichtig.

Es gibt zwei übliche Arten von Oxidationsmitteln, die in industriellen Verbrennungsprozessen verwendet werden. Die Mehrzahl der Prozesse verwendet Luft als Oxidationsmittel. Viele der Hochtemperaturprozesse verwenden jedoch ein Oxidationsmittel, das eine höhere O2-Konzentration enthält als in der Luft verfügbar ist (etwa 21 Vol.-%). Diese Art der Verbrennung wird als O2-unterstützte Verbrennung bezeichnet. In vielen Fällen kann die Produktionsrate in einem Heizprozess mit nur relativ geringen Mengen an O2-Anreicherung deutlich gesteigert werden.

In einigen Fällen können Luft/Brennstoff-Brenner erfolgreich mit einem Oxidationsmittel betrieben werden, das bis zu etwa 30 % O2 mit geringen oder keinen Modifikationen enthält. Bei höheren O2-Konzentrationen kann die Flamme instabil werden oder die Flammentemperatur kann für einen Brenner, der für den Betrieb unter Luft/Brennstoff-Bedingungen ausgelegt ist, zu hoch werden. Bei Hochtemperaturanwendungen, bei denen die Vorteile von O2 mit höherer Reinheit die zusätzlichen Kosten rechtfertigen, können Oxidationsmittel mit höherer Reinheit verwendet werden (mehr als 90 % O2). Der Aufheizvorgang wird durch das hochreine O2 stark intensiviert. Die Reinheit des Oxidationsmittels hat einen erheblichen Einfluss auf die Wärmeübertragung in einem Verbrennungssystem.

Ein wichtiger Aspekt in einem Verbrennungssystem ist das Verhältnis von Brennstoff zu Oxidationsmittel. Es gibt viele Möglichkeiten, wie dies angegeben werden kann. Diese werden hier kurz erörtert. Eine globale Verbrennungsreaktion mit CH4 (Methan) als Brennstoff kann geschrieben werden als CH4 + (xO2 + yN2) =CO, CO2, H2, H2O, N2, NOx, O2, Spurenkomponenten. Die Stöchiometrie einer Reaktion gibt das Verhältnis von O2 zu Brennstoff für ein gegebenes Verbrennungssystem an. Eine Methode zur Quantifizierung der Stöchiometrie besteht darin, nur das O2 im Oxidator zu berücksichtigen, da die Inertstoffe im Oxidator für die Reaktion nicht benötigt werden. Wenn man also CH4 als Brennstoff betrachtet, kann die globale vereinfachte stöchiometrische Reaktion mit Luft als CH4 + (2O2 + 7,52N2) =CO2 + 2H2O + 7,52N2 geschrieben werden. In dieser Reaktion wird Luft als 2O2 + 7,52N2 dargestellt. Hier ist das stöchiometrische Verhältnis 2, da 2 Moleküle O2 benötigt werden, um ein Molekül CH4 zu verbrennen.

Dieses Verfahren zur Angabe des stöchiometrischen Verhältnisses wird im Allgemeinen für Verbrennungssysteme mit O2-Anreicherung verwendet. Denn die dem Verbrennungssystem zugeführte O2-Menge ist von Bedeutung.

Tatsächliche Flammen erfordern im Allgemeinen etwas überschüssiges O 2 für eine vollständige Verbrennung des Brennstoffs. Dies ist auf eine unvollständige Mischung zwischen Brennstoff und Oxidationsmittel zurückzuführen. Für die brennstoffreiche Verbrennung von CH4 ist das stöchiometrische Verhältnis kleiner als 2. Im Falle einer brennstoffarmen Verbrennung von CH4 ist das stöchiometrische Verhältnis größer als 2. Daher ist die Zusammensetzung des Oxidationsmittels wichtig. Eine übliche Methode zur Angabe der Oxidationsmittelzusammensetzung ist die Berechnung des O2-Molanteils im Oxidationsmittel.

Viele industrielle Verbrennungsprozesse laufen mit rund 3 % mehr O2 ab, als theoretisch für eine perfekte Verbrennung benötigt wird. Dies ist oft die Menge an überschüssigem O2, die benötigt wird, um die Emissionen von unverbrannten Kohlenwasserstoffen zu minimieren und die vollständige Verbrennung des Kraftstoffs sicherzustellen. Dies kann auf Mischungsbeschränkungen zwischen dem Brennstoff und dem Oxidationsmittel zurückzuführen sein, insbesondere in nicht vorgemischten Systemen.

Zu viel überschüssiges O2 bedeutet, dass Energie beim Aufheizen der überschüssigen Verbrennungsluft verschwendet wird, anstatt der Ofenladung. Daher ist es wünschenswert, nur gerade genug überschüssiges O2 zu verwenden, um niedrige CO-Emissionen (Kohlenmonoxid) zu erhalten. Ein Beispiel für eine vereinfachte globale Reaktion für CH4 mit 3 % überschüssigem O2 ist die Reaktion CH4 + (2,06O2 + 7,75N2) =CO2 + 2H2O + 0,06O2 + 7,75N2.

Die meisten industriellen Flammen sind turbulent, was im Allgemeinen durch eine turbulente Reynolds-Zahl (Re) bestimmt wird. Die turbulente charakteristische Längenskala wird normalerweise als Kolmogorov-Länge bezeichnet. Die Kolmogorov-Länge ist repräsentativ für die Dimension, in der Dissipation auftritt. Die Taylor-Längenskala kann als Verhältnis der Dehnungsrate zu den viskosen Kräften definiert werden. Die verschiedenen Längen können zur Charakterisierung einer Flamme verwendet werden. Eine Flamme kann (i) eine zerknitterte Flamme, (ii) eine stark zerknitterte Flamme, (iii) kleine Flammen in Wirbeln und (iv) eine verteilte Reaktionsfront sein. Eine dimensionslose Damköhler-Zahl (Da) gibt die Art der Reaktionszeit an, die für die spezifische Art der Verbrennungsreaktion signifikant ist. Diese Zahl ist das Verhältnis der Reaktionszeit zur Durchflussrate.

Verbrennungseigenschaften

Die normalen Verbrennungseigenschaften, die im Allgemeinen in industriellen Anwendungen verwendet werden, sind (i) Verbrennungsproduktzusammensetzung, (ii) Flammentemperatur, (iii) verfügbare Wärme und (iv) Rauchgasvolumen nach der Verbrennung. Diese sind wichtig für die Berechnung der Wärmeübertragung von der Flamme und Abgase zum Ofen und zur Ofencharge.

Verbrennungsprodukte

Es gibt eine Reihe von Variablen, die einen erheblichen Einfluss auf die Verbrennungsprodukte haben können. Einige der wichtigen Variablen umfassen die Oxidationsmittelzusammensetzung, das Mischungsverhältnis, die Vorwärmtemperaturen von Luft und Brennstoff und die Brennstoffzusammensetzung. Diese werden im Folgenden kurz besprochen.

Oxidationsmittelzusammensetzung – Am Beispiel der CH4-Verbrennung lässt sich die stöchiometrische Verbrennung von CH4 mit Luft durch die globale Gleichung CH4 + 2O2 + 7,52N2 =CO2, 2H2O, 7,52N2 und Spurenkomponenten darstellen. Es ist ersichtlich, dass über 70 Volumenprozent der Abgase N2 sind. In ähnlicher Weise kann ein stöchiometrischer O2/CH4-Verbrennungsprozess durch die Gleichung CH4 + 2O2 =CO2, 2H2O und Spurenstoffe dargestellt werden. Durch den Wegfall von N2 wird das Abgasvolumen erheblich reduziert. Im Allgemeinen kann ein stöchiometrischer O2-verstärkter CH4-Verbrennungsprozess durch die Gleichung CH4 + 2O2 + xN2 =CO2 + 2H2O + xN2 + Spurenkomponenten dargestellt werden.

Die tatsächliche Zusammensetzung der Abgasprodukte aus der Verbrennungsreaktion hängt von mehreren Faktoren ab, einschließlich der Zusammensetzung des Oxidationsmittels, der Temperatur der Gase und des Äquivalenzverhältnisses. Das Äquivalenzverhältnis ist als das Verhältnis des tatsächlichen Kraftstoff/Luft-Verhältnisses zum stöchiometrischen Kraftstoff/Luft-Verhältnis definiert. Stöchiometrische Verbrennung tritt auf, wenn das gesamte O2 in der Reaktion verbraucht wird und kein molekulares O2 in den Produkten vorhanden ist.

Ein adiabatischer Prozess bedeutet, dass während der Reaktion keine Wärme verloren geht oder dass die Reaktion in einer perfekt isolierten Kammer stattfindet. Dies ist bei einem tatsächlichen Verbrennungsprozess nicht der Fall, bei dem Wärme von der Flamme durch Strahlung verloren geht. Das vorhergesagte Hauptprodukt für die adiabatische Gleichgewichtsverbrennung von CH4 ist eine Funktion der Oxidationsmittelzusammensetzung.

Ein Gleichgewichtsprozess bedeutet, dass für die chemischen Reaktionen unendlich viel Zeit zur Verfügung steht oder die Reaktionsprodukte nicht durch die chemische Kinetik begrenzt sind. Unter realen Bedingungen sind die Verbrennungsreaktionen jedoch in Sekundenbruchteilen abgeschlossen. Wenn N2 aus dem Oxidationsmittel entfernt wird, nimmt die Konzentration von N2 in den Abgasprodukten ferner entsprechend ab. Ebenso steigen die Konzentrationen von CO, CO2 und H2O. Für diesen adiabatischen Prozess gibt es eine beträchtliche Menge an CO bei höheren O2-Konzentrationen im Oxidationsmittel.

Die Radikalprodukte H, O und OH steigen alle mit dem O2 im Oxidationsmittel an. NO (Stickstoffmonoxid) steigt zunächst an und fällt dann nach etwa 60 % O2 im Oxidator ab, wenn mehr N2 aus dem System entfernt wird. Wenn das Oxidationsmittel reines O2 ist, wird NO nicht gebildet, da kein N2 verfügbar ist. Unverbrannter Brennstoff in Form von H2 und nicht umgesetztes Oxidationsmittel in Form von O2 nehmen ebenfalls mit der O2-Konzentration in dem Oxidationsmittel zu. Dieser Anstieg der Radikalkonzentrationen, unverbrannter Kraftstoff in Form von CO und H2 und nicht umgesetztes O2 sind alle auf chemische Dissoziation zurückzuführen, die bei hohen Temperaturen auftritt.

Die tatsächliche Flammentemperatur ist aufgrund der unvollkommenen Verbrennung und Strahlung von der Flamme niedriger als die adiabatische Gleichgewichtsflammentemperatur. Die tatsächliche Flammentemperatur wird dadurch bestimmt, wie gut die Flamme ihre Wärme abstrahlt und wie gut das Verbrennungssystem, einschließlich der Ofenladung und der feuerfesten Wände, diese Strahlung absorbiert.

Eine stark leuchtende Flamme hat im Allgemeinen eine niedrigere Flammentemperatur als eine stark nicht leuchtende Flamme. Die tatsächliche Flammentemperatur ist auch niedriger, wenn die Ofenladung und die Wände stärker strahlungsabsorbierend sind. Dies tritt auf, wenn die Ofenladung und die Wände niedrigere Temperaturen aufweisen und höhere Strahlungsabsorptionsvermögen aufweisen.

Wenn die gasförmigen Verbrennungsprodukte die Flamme verlassen, verlieren sie auf ihrem Weg durch die Brennkammer normalerweise mehr Wärme durch Konvektion und Strahlung. Ziel eines Verbrennungsprozesses ist es, die im Brennstoff enthaltene chemische Energie auf die Ofenbeschickung bzw. in manchen Fällen auf die Brennkammer zu übertragen. Je thermisch effizienter der Verbrennungsprozess ist, desto mehr Wärme wird von den Verbrennungsprodukten auf die Ofencharge und auf die Brennkammer übertragen. Daher ist die Gastemperatur im Abgaskamin wünschenswerterweise viel niedriger als in der Flamme in einem thermisch effizienten Heizprozess. Die Zusammensetzung der Verbrennungsprodukte ändert sich dann mit der Gastemperatur.

Mischungsverhältnis – Die O2- und N2-Konzentrationen in den Abgasen nehmen strikt mit dem Äquivalenzverhältnis ab. Die H2O- und CO2-Konzentrationen erreichen ihren Höhepunkt bei stöchiometrischen Bedingungen. Dies ist wichtig, da diese beiden Gase nichtleuchtende gasförmige Strahlung erzeugen. Die unverbrannten Brennstoffe in Form von H2 und CO steigen beide mit dem Äquivalenzverhältnis. Dies spiegelt sich in der verfügbaren Wärme wider, da nicht der gesamte Brennstoff vollständig verbrannt wird.

Luft- und Kraftstoffvorwärmtemperatur – In vielen industriellen Verbrennungsprozessen wird Wärme zurückgewonnen, um den thermischen Gesamtwirkungsgrad des Prozesses zu verbessern und die Betriebskosten zu senken. Die zurückgewonnene Wärme wird normalerweise zum Vorwärmen der einströmenden Verbrennungsluft und manchmal zum Vorwärmen des einströmenden Brennstoffs verwendet. Das Vorwärmen der Luft oder des Brennstoffs beeinflusst die Zusammensetzung der Verbrennungsprodukte. CO2, H2O und N2 nehmen alle im Abgas mit Luftvorwärmung aufgrund chemischer Dissoziation ab. Aufgrund von Sicherheitserwägungen und der Möglichkeit der Verrußung der Kraftstoffversorgungsleitungen sind höhere Kraftstoffvorwärmtemperaturen unter den meisten Bedingungen nicht praktikabel oder empfehlenswert. Allgemein ist zu erkennen, dass die Konzentrationen der Hauptkomponenten nur leicht abnehmen und die Konzentrationen der Nebenkomponenten der Abgase leicht ansteigen. Dies liegt daran, dass die Masse des Kraftstoffs im Vergleich zur Masse der dem Verbrennungssystem zugeführten Verbrennungsluft relativ klein ist. Das bedeutet, dass das Vorwärmen der Verbrennungsluft einen viel größeren Einfluss hat als das Vorwärmen des Brennstoffs für eine bestimmte Vorwärmtemperatur.

Kraftstoffzusammensetzung – Verbrennungsprodukte abhängig von der Kraftstoffzusammensetzung. Die vorhergesagten Verbrennungsproduktzusammensetzungen für verschiedene Kraftstoffe unter einer Vielzahl von Betriebsbedingungen können berechnet werden. Die am häufigsten verwendeten gasförmigen Brennstoffe sind H2 (Wasserstoff), CH4, C3H8 (Propan) und Mischungen aus H2 und CH4. Diese sollen repräsentativ für Kraftstoffe sein, die normalerweise in industriellen Anwendungen verwendet werden. In Bezug auf die Leuchtkraft erzeugt H2 nicht leuchtende Flammen, CH4 erzeugt Flammen mit geringer Leuchtkraft und C3H8 erzeugt Flammen mit höherer Leuchtkraft.

Flammentemperatur – Die Flammentemperatur ist eine kritische Größe bei der Bestimmung des Wärmeübergangs von der Flamme zum Ofengut. Die adiabatische Flammentemperatur wird durch die Oxidationsmittel- und Brennstoffzusammensetzungen, das Mischungsverhältnis und die Luft- und Brennstoffvorwärmtemperaturen beeinflusst. Die tatsächlichen Flammentemperaturen sind jedoch nicht so hoch wie die adiabatische Flammentemperatur, aber die Trends sind vergleichbar und repräsentativ für tatsächliche Bedingungen.

Oxidationsmittel und Kraftstoffzusammensetzung – Die Flammentemperatur steigt deutlich an, wenn Luft durch O2 ersetzt wird, da N2 als Verdünnungsmittel wirkt, das die Flammentemperatur senkt. Die Flammentemperatur variiert normalerweise für Luft und reines O2. Es gibt einen schnellen Anstieg der Flammentemperatur von Luft bis zu etwa 60 % O2 im Oxidator. Die Flammentemperatur steigt bei höheren O2-Konzentrationen langsamer an. Auch die Brennstoffzusammensetzung hat einen starken Einfluss auf die Flammentemperatur. In einer Kraftstoffmischung aus H2 und CH4 steigt die Temperatur mit zunehmendem H2-Gehalt in der Mischung. Es ist wichtig zu beachten, dass der Anstieg nicht linear ist, mit einem schnelleren Anstieg bei höheren H2-Spiegeln. Aufgrund der relativ hohen Kosten von H2 im Vergleich zu CH4 und C3H8 wird es in vielen industriellen Anwendungen nicht verwendet. Bei vielen Kohlenwasserstoffanwendungen werden jedoch häufig Brennstoffe mit hohem H2-Gehalt verwendet. Diese Kraftstoffe sind Nebenprodukte des chemischen Herstellungsprozesses und daher viel kostengünstiger als der Kauf von H2 von einem Industriegaslieferanten und kostengünstiger als die Verwendung anderer gekaufter Kraftstoffe.

Mischungsverhältnis – Die Flammenspitzentemperaturen treten bei stöchiometrischen Bedingungen auf. Je niedriger die O2-Konzentration im Oxidationsmittel ist, desto mehr wird die Flammentemperatur durch den Betrieb bei nicht-stöchiometrischen Bedingungen (entweder brennstoffreich oder brennstoffarm) reduziert. Dies liegt an der höheren Konzentration von N2, das Wärme absorbiert und die Gesamttemperatur senkt. Bei stöchiometrischen Bedingungen ist gerade genug Oxidationsmittel vorhanden, um den gesamten Brennstoff vollständig zu verbrennen. Jedes zusätzliche Oxidationsmittel absorbiert fühlbare Energie aus der Flamme und verringert die Flammentemperatur. Bei den meisten echten Flammen tritt die maximale Flammentemperatur häufig bei leicht mageren Bedingungen auf. Dies liegt an der unvollkommenen Mischung, bei der etwas mehr O2 benötigt wird, um den gesamten Brennstoff vollständig zu verbrennen. Nahezu alle industriellen Verbrennungsanwendungen werden unter kraftstoffarmen Bedingungen betrieben, um sicherzustellen, dass die CO-Emissionen niedrig sind. Daher kann die Flammentemperatur abhängig von der tatsächlichen Brennerkonstruktion nahe an ihrem Spitzenwert liegen, was oft wünschenswert ist, um die Wärmeübertragung zu maximieren. Ein häufig auftretendes Problem bei der Maximierung der Flammentemperatur besteht darin, dass die NOx-Emissionen (Oxide von N2) ebenfalls maximiert werden, da NOx ungefähr exponentiell mit der Gastemperatur ansteigt. Dies hat zu vielen Konstruktionskonzepten zum Reduzieren der Spitzenflammentemperatur in der Flamme geführt, um NOx-Emissionen zu minimieren. Dies wirkt sich auch auf die Wärmeübertragung von der Flamme aus.

Oxidationsmittel- und Kraftstoffvorwärmtemperatur – Die adiabatische Flammentemperatur variiert und ist eine Funktion der Vorwärmtemperatur des Oxidationsmittels für Luft/CH4- und O2/CH4-Flammen. Die Erhöhung der Flammentemperatur ist bei der O2/CH4-Flamme relativ gering, da die erhöhte fühlbare Wärme des O2 nur einen Bruchteil der im Brennstoff enthaltenen chemischen Energie ausmacht. Bei Luft/CH4-Flammen hat das Vorheizen der Luft einen dramatischeren Einfluss, da der Anstieg der fühlbaren Wärme aufgrund der großen Luftmasse in der Verbrennungsreaktion sehr signifikant ist. Die adiabatische Flammentemperatur steigt bei Luft/Brennstoff-Flammen in vielen Brennstoffen schnell an.

Verfügbare Wärme – Die verfügbare Wärme im Verbrennungssystem des Ofens ist wichtig für die Bestimmung des thermischen Gesamtwirkungsgrads und ist daher ein Faktor bei der Berechnung der Wärmeübertragung im Prozess. Es ist weniger effektiv zu versuchen, die Wärmeübertragung in dem System zu maximieren, das von Natur aus eine geringe verfügbare Wärme hat. Die verfügbare Wärme ist definiert als der Bruttoheizwert des Brennstoffs abzüglich der durch die heißen Abgase aus dem Verbrennungsprozess getragenen Energie.

Die verfügbare Bruttowärme (GAH) im Ofen ergibt sich aus der Gleichung GAH =Heizwert des Brennstoffs + fühlbare Wärme der Reaktanten – Wärme, die von POC beim Verlassen des Ofens transportiert wird. GAH repräsentiert die verfügbare Wärme bei der kritischen Prozesstemperatur. Aufgrund der verschiedenen Arten von Verlusten stellt sie nicht die Wärme dar, die zur Ausführung einer bestimmten Funktion zur Verfügung steht. Es kann als Vergleichskriterium für verschiedene Kraftstoff-Verbrennungssysteme verwendet werden.

Ferner gibt es in einem Ofen Wärmeverluste, die durch die prozesskritische Temperatur, die Dicke der feuerfesten Auskleidung und die Wärmeleitfähigkeit des feuerfesten Materials bestimmt werden. Daher ist die verfügbare Nettowärme (NAH) im Ofen durch die Gleichung NAH =GAH − Wärmeverluste gegeben. NAH kann als Kriterium für den Vergleich der Schmelz-/Schmelz-/Heizeffizienz verschiedener Öfen verwendet werden.

Der Wärmeverlust aus dem Prozess durch Öffnungen im Ofen, durch die Ofenwände oder durch Lufteinbruch wird bei der Berechnung der theoretisch verfügbaren Wärme nicht berücksichtigt, da diese vom Prozess abhängig sind. Die theoretisch verfügbare Wärme soll proportional zu der tatsächlich von der Ofencharge in einem tatsächlichen Prozess aufgenommenen Energiemenge sein, die in direktem Zusammenhang mit dem thermischen Wirkungsgrad des Systems steht. Daher wird die theoretisch verfügbare Wärme im Allgemeinen verwendet, um die Trends des thermischen Wirkungsgrads als Funktionen der Abgastemperatur, der Oxidationsmittel- und Kraftstoffzusammensetzung, des Mischungsverhältnisses und der Luft- und Kraftstoffvorwärmtemperaturen darzustellen.

Die verfügbare Wärme variiert in Abhängigkeit von der Abgastemperatur und nimmt mit der Abgastemperatur schnell ab und ist relativ unabhängig von der Kraftstoffzusammensetzung. Um den thermischen Wirkungsgrad des Prozesses zu maximieren, ist es daher wünschenswert, die Abgastemperatur zu minimieren. Dies erfolgt normalerweise durch Maximieren der Wärmeübertragung von den Abgasen auf die Ofencharge (und Ofenwände) und durch Rückgewinnen eines Teils der Wärme in den Abgasen durch Vorheizen des Oxidationsmittels und/oder des Brennstoffs.

Mit steigender Abgastemperatur wird mehr Energie aus dem Verbrennungssystem ausgetragen und weniger verbleibt im System. Die verfügbare Wärme nimmt bei der adiabatischen Gleichgewichtsflammentemperatur, bei der keine Wärme aus den Gasen verloren geht, auf Null ab. Die verfügbare Wärme eines CH4/O2-Verbrennungssystems selbst bei einer Abgastemperatur von etwa 2000 °C beträgt die verfügbare Wärme immer noch 57 %. Außerdem ist es in der Regel nicht sehr wirtschaftlich, CH4/Luft-Systeme für Hochtemperatur-Erwärmungs- und Schmelzprozesse einzusetzen. Bei einer Abgastemperatur von etwa 1300 °C beträgt die verfügbare Wärme für das CH4/Luft-System nur etwas mehr als 30 %. Wärmerückgewinnung in Form von vorgewärmter Luft wird im Allgemeinen für Heizprozesse bei höheren Temperaturen verwendet, um den thermischen Wirkungsgrad des Ofens zu erhöhen.

Mit steigender Abgastemperatur sinkt die verfügbare Wärme, weil mehr Energie mit den Abgasen abgeführt wird. Es gibt einen anfänglichen schnellen Anstieg der verfügbaren Wärme, wenn die O2-Konzentration im Oxidationsmittel von den 21 % in der Luft ansteigt. Dies ist einer der Gründe, warum die O2-Anreicherung eine beliebte Technik ist, da die inkrementelle Steigerung der Effizienz sehr signifikant ist. Der thermische Wirkungsgrad des CH4/Luft-Systems ist doppelt so hoch, wenn die Luft auf etwa 1100 °C vorgeheizt wird.

Beim CH4/O2-System ist die Effizienzsteigerung durch die Vorwärmung des O2 deutlich geringer. Dies liegt daran, dass der Anfangswirkungsgrad ohne Vorwärmung bereits 70 % beträgt und die Masse des O2 bei der Verbrennungsreaktion nicht annähernd so bedeutend ist wie die Masse der Luft in einem Kraftstoff/Luft-System. Es gibt auch Sicherheitsbedenken, wenn heißes O2 durch Rohrleitungen, Wärmerückgewinnungsgeräte und einen Brenner geleitet wird. Die Kraftstoffeinsparungen für eine bestimmte Technologie können anhand der verfügbaren Heizkurven berechnet werden.

Abgasvolumen – Die Strömungsgeschwindigkeit von Gasen durch eine Ofenbrennkammer ist proportional zur konvektiven Wärmeübertragung auf das Ofengut. Es gibt mehrere Faktoren, die diese Durchflussrate beeinflussen. Einer ist die Gastemperatur, da Gase mit höherer Temperatur aufgrund der Wärmeausdehnung der Gase höhere tatsächliche Durchflussraten (Kubikmeter pro Stunde) haben. Dies bedeutet, dass das Vorheizen des Brennstoffs oder des Oxidationsmittels, die beide normalerweise die Flammentemperatur erhöhen, höhere tatsächliche Durchflussraten erzeugt. Die Durchflussrate der Gase ist jedoch gleich, wenn sie auf Standardtemperatur- und -druckbedingungen (STP) korrigiert wird.

Ein weiterer Faktor, der einen sehr starken Einfluss auf die Gasdurchflussrate durch das Verbrennungssystem hat, ist die Zusammensetzung des Oxidationsmittels. Die O2-unterstützte Verbrennung beinhaltet im Wesentlichen das Entfernen von N2 aus dem Oxidationsmittel. Eine wesentliche Änderung gegenüber der Luft/Brennstoff-Verbrennung ist die Reduzierung des Rauchgasvolumens. Dies bedeutet, dass für jede Volumeneinheit Brennstoff 3 normalisierte Gasvolumina für die O2/Brennstoff-Verbrennung erzeugt werden, verglichen mit 10,5 Volumina für die Luft/Brennstoff-Verbrennung. Diese Verringerung kann sowohl positive als auch negative Auswirkungen haben, aber die Auswirkung auf die konvektive Wärmeübertragung ist eine Verringerung der durchschnittlichen Gasgeschwindigkeit durch eine Ofenkammer und eine daraus resultierende Verringerung der Konvektionswärmeübertragung auf die Ofencharge.

Abgastransporteigenschaften

Die Transporteigenschaften der gasförmigen Bestandteile im Ofenraum sind wichtig für die Bestimmung des Wärmeübergangs und der Strömungsdynamik. Die Eigenschaften sind stark von der Temperatur und den Gaskomponenten abhängig. Die wichtigen Gaseigenschaften für die Wärmeübertragung in Industrieofenkammern variieren in Abhängigkeit von der Brennstoff- und Oxidationsmittelzusammensetzung, dem Mischungsverhältnis und den Luftvorwärmtemperaturen. Die Eigenschaftsvariation als Funktion der Kraftstoffvorwärmtemperatur hat einen minimalen Effekt. Die Gaszusammensetzung und Temperatur werden zur Berechnung der nicht leuchtenden Gasstrahlung benötigt. Die Gastransporteigenschaften werden zur Berechnung des Konvektionswärmeübergangskoeffizienten benötigt, der häufig in der Form Nusselt-Zahl (Nu) angegeben wird. Nu wird aus der Prandtl-Zahl (Pr) und der Reynolds-Zahl (Re) berechnet. Der Konvektionswärmeübergangskoeffizient „h“ wird dann aus der Nusselt-Zahl unter Verwendung von Nu =hd/k berechnet, wobei d eine charakteristische Größe für das Strömungssystem und k die Wärmeleitfähigkeit des Fluids ist. Die Gaseigenschaften werden benötigt, um die Nu-, Pr- und Re-Zahlen zu berechnen, die unten angegeben sind.

Dichte – Aus der Gasdichte kann die Re-Zahl berechnet werden, die im Allgemeinen zur Berechnung des konvektiven Wärmeübergangskoeffizienten benötigt wird. Die Dichte wird auch zur Berechnung der durchschnittlichen Gasgeschwindigkeit durch die Ofenkammer verwendet, die normalerweise auch zur Berechnung des Konvektionskoeffizienten benötigt wird. Die Gasdichte ist umgekehrt proportional zur Gastemperatur, so dass mit steigender Temperatur die Dichte abnimmt. Die Verringerung der Gasdichte ist ungefähr proportional zum Kehrwert der absoluten Gastemperatur. Außerdem nimmt die Gasdichte schnell ab, wenn der O2-Gehalt im Oxidator zunimmt. Dies liegt an den erhöhten Flammentemperaturen. Eine niedrigere Gasdichte bedeutet eine niedrigere Re-Zahl und damit eine verringerte konvektive Wärmeübertragung, wenn alle anderen Variablen gleich bleiben. Allerdings nimmt auch der Massenstrom von Gasen ab. Daher wird die durchschnittliche Gasgeschwindigkeit als Ergebnis der kombinierten Wirkung von geringerer Dichte und geringerer Massendurchflussrate nicht wesentlich beeinflusst, so dass die Auswirkung auf die Konvektion aufgrund der Gasgeschwindigkeit minimal ist.

Bei mittleren Äquivalenzverhältnissen erreicht die Gasdichte ein Minimum. Dies kann wiederum auf die adiabatische Gleichgewichtsflammentemperatur zurückgeführt werden. Außerdem nimmt die Gasdichte mit zunehmender Luftvorwärmtemperatur nahezu linear ab, was umgekehrt mit den Kurven für die Flammentemperatur korreliert. Auch nimmt die Gasdichte nicht linear als Funktion der Gasgemischzusammensetzung ab, wie allgemein instinktiv erwartet wird. Auch hier entspricht die Dichte umgekehrt den adiabatischen Flammentemperaturen.

Spezifische Hitze – Die gasspezifische Wärme, manchmal auch als Gaswärmekapazität bezeichnet, ist eine weitere Transporteigenschaft, die sich auf die konvektive Wärmeübertragung im Ofensystem auswirkt. Es wird zur Berechnung der Pr-Zahl verwendet, die häufig zur Berechnung des konvektiven Wärmeübergangskoeffizienten verwendet wird. Es gibt einen nichtlinearen Anstieg der gasspezifischen Wärme in Bezug auf die Abgasprodukttemperatur. Bei höheren Temperaturen steigt die spezifische Wärme schneller an. Ferner steigt die spezifische Wärme des Abgases nahezu linear mit zunehmendem O2-Prozentsatz im Oxidator. Wenn alle anderen Dinge gleich bleiben, verbessert dies die konvektive Wärmeübertragung von den Verbrennungsproduktgasen auf die Ofencharge.

Es besteht jedoch eine viel kompliziertere Beziehung zwischen der spezifischen Wärme und dem Äquivalenzverhältnis, einschließlich einer starken Brennstoffabhängigkeit. Alle Brennstoffe zeigen mit zunehmendem Äquivalenzverhältnis einen anfänglichen Anstieg der spezifischen Wärme, der bei stöchiometrischen Bedingungen ein lokales Maximum erreicht. Jenseits stöchiometrischer Bedingungen nimmt die spezifische Wärme dann ab, erreicht ein Plateau und steigt wieder an. Bei CH4 steigt die spezifische Wärme bei hohen Äquivalenzwerten sehr schnell an. Obwohl die Beziehung zwischen spezifischer Wärme und Äquivalenzverhältnis ziemlich kompliziert ist, ist die Realität, dass die meisten industriellen Verbrennungsprozesse unter leicht brennstoffarmen Bedingungen betrieben werden, wo es eine starke, aber linearere Beziehung zwischen dem Äquivalenzverhältnis und der spezifischen Wärme gibt. Bei H2/CH4-Kraftstoffmischungen steigt die spezifische Wärme bei hohen H2-Gehalten in der Kraftstoffmischung schnell an. Die Flammentemperatur zeigt ein sehr ähnliches Verhältnis zum H2-Gehalt in der Mischung.

Wärmeleitfähigkeit – Wie die spezifische Wärme beeinflusst auch die Wärmeleitfähigkeit des Gases die Pr-Zahl, die wiederum den konvektiven Wärmeübergangskoeffizienten beeinflusst. In diesem Fall besteht eine umgekehrte Beziehung zwischen der Wärmeleitfähigkeit und der Pr-Zahl. Mit steigender (abnehmender) Wärmeleitfähigkeit sinkt (steigt) die Pr-Zahl zusammen mit dem Konvektionskoeffizienten unter der Annahme, dass alle anderen Variablen konstant bleiben. Die Wärmeleitfähigkeit eines Gases ist grob von der Quadratwurzel der absoluten Temperatur abhängig. Mit der Gastemperatur erfolgt ein ähnlicher nichtlinearer Anstieg der Wärmeleitfähigkeit wie bei der spezifischen Wärme.

Außerdem steigt die Wärmeleitfähigkeit schnell an, wenn der O2-Gehalt im Oxidator zunimmt. Die Beziehung ist fast linear, obwohl es einen schnelleren Anstieg bei niedrigeren O2-Gehalten im Vergleich zu höheren O2-Gehalten im Oxidator gibt. Es besteht jedoch eine komplizierte Beziehung zwischen einer Transporteigenschaft und dem Äquivalenzverhältnis. Bei stöchiometrischen Bedingungen gibt es ein lokales Maximum. Für H2 ist das lokale Maximum auch das Gesamtmaximum für einen weiten Bereich von Äquivalenzverhältnissen. Für CH4 kommt es bei sehr fetten Bedingungen (hohen Äquivalenzverhältnissen) zu einem schnellen Anstieg der Wärmeleitfähigkeit, wobei die Leitfähigkeit bei stöchiometrischen Bedingungen den lokalen Maximalwert überschreitet. Obwohl nicht so dramatisch, gibt es ein ähnliches Phänomen für C3H8. Obwohl die meisten industriellen Prozesse unter leicht brennstoffarmen Bedingungen durchgeführt werden, gibt es immer noch eine schnelle Änderung der Wärmeleitfähigkeit auf der brennstoffarmen Seite der stöchiometrischen Bedingungen.

Eine viel einfachere Beziehung besteht zwischen der Leitfähigkeit und der Verbrennungsluft-Vorwärmtemperatur. Die Leitfähigkeit steigt mit zunehmender Vorheiztemperatur etwas schneller als linear an. Außerdem steigt die Wärmeleitfähigkeit viel schneller an, wenn der H2-Gehalt in der H2/CH4-Kraftstoffmischung zunimmt.

Viskosität – The absolute or dynamic viscosity is a measure of momentum diffusion. Gas viscosity is having a similar relationship to the thermal conductivity. The viscosity is important in calculating both the Pr and Re numbers, but in opposite ways. As the gas viscosity increases (decreases), the Pr number increases (decreases) and the Re number decreases (increases) assuming that all the other variables are constant. The kinematic viscosity is related to the dynamic viscosity.

There is a nearly linear increase in gas viscosity with the exhaust product temperature. The gas viscosity increases as the O2 content in the oxidizer increases, similar to the adiabatic flame temperature. The gas viscosity peaks at an equivalence ratio of 1.0 (stoichiometric conditions) and declines as the mixture becomes either more fuel rich or more fuel lean. The gas viscosity also increases with the air preheat temperature, comparable to the flame temperature. The viscosity increases as the H2 content increases in an H2/CH4 fuel blend. The increase in the viscosity is more rapid at higher H2 contents.

Pr number – The Pr number is frequently used to calculate the convection heat transfer coefficient. The components of Pr include the specific heat, viscosity, and thermal conductivity. The combination of these variables which forms the Pr number changes as functions of the fuel and oxidizer compositions, the mixing ratio, and the air preheat temperature. However, there is little change in Pr number as a function of the fuel preheat-temperature. The Pr number decreases as a function of temperature, but in a non-uniform way. Initially, it decreases moderately quickly, then decreases more slowly, and finally decreases rapidly at higher temperatures.

There is also a highly nonlinear relationship between the Pr number and the oxidizer composition. For CH4 and C3H8, the Pr number decreases rapidly at first and then levels off at higher O2 contents. For H2, the Pr number actually has a minimum at around 50 % O2 content. Also, a highly nonlinear relationship exists between the Pr number and the equivalence ratio. Most of the fuels show local maximum and minimum. The Pr number also declines almost linearly with the air preheat temperature. The Pr number declines as the H2 content in an H2/CH4 fuel blend decreases, and decreases rapidly at high H2 contents.

Lewis number – The Lewis number (Le) is the ratio of the thermal diffusivity to the molecular (mass) diffusivity. The Le number is important for the heat transfer in combustion systems. In general, for Le values greater than 1, there are some enhancements in convective heat transfer due to chemical recombination reactions. The Le number is 1 for temperatures below 1200 deg C, depending on the fuel, and then rises fairly rapidly at higher temperatures. The Le number is greater than one for all oxidizer compositions under adiabatic equilibrium conditions, which equates to the highest flame temperature possible for those conditions. The values of Le number peaks at intermediate oxidizer compositions and declines at higher O2 contents. There is a dramatic peak in the Le number at stoichiometric conditions, with the Le number going below 1.0 at higher equivalence ratios. The Le number increases almost linearly with the air preheat temperature for adiabatic equilibrium conditions. It increases more rapidly as the H2 content in a fuel blend of H2/CH4 increases.

Heat transfer in a furnace

Factors affecting the heat transfer in a furnace to the furnace charge are described below.

Flow of heat within the furnace charge – In case of an electrically heated furnace charge where the charge is used as a resistance in a circuit or by induction heating, the flux lines concentrate just inside the surface. In a fuel-fired heating process, heat enters the charge through its surface (by radiation or by convection) and diffuses throughout the charge by conduction. This heat flow requires a difference in temperature within the charge. Steady heat flows through a flat furnace charge. For other than flat charge, heat flux lines are seldom parallel and rarely steady. In transient heat flow, determination of the temperature at a given time and point within the charge necessitates use of the finite element method. Increasing the furnace temperature (a high ‘thermal head’) or ‘high-speed heating’ often results in non-uniform heating, which necessitates a longer soak time, sometimes defeating the purpose of high-speed heating.

Thermal conductivity and diffusion – There is normally wide variation in thermal conductivities of various metals, which has a direct bearing on the ability of heat to flow through or diffuse throughout them, and hence has a very strong effect on temperature distribution or uniformity in solids. The factor which affects temperature distribution is the thermal diffusivity. It is thermal conductivity divided by the volume specific heat of the solid material and is represented by the equation thermal diffusivity =thermal conductivity/ (specific heat x density). In this equation, the numerator is a measure of the rate of heat flow into a unit volume of the material while the denominator is a measure of the amount of heat absorbed by that unit volume. With a higher ratio of numerator to denominator, heat gets conducted into, distributed through, and absorbed.

Thermal conductivities and diffusivities of solids vary greatly with temperature. Specific heats and densities vary little, except for steels at their phase transition point. The thermal conductivities of solid pure metals drop with increasing temperature, but the conductivities of solid alloys generally rise with temperature.

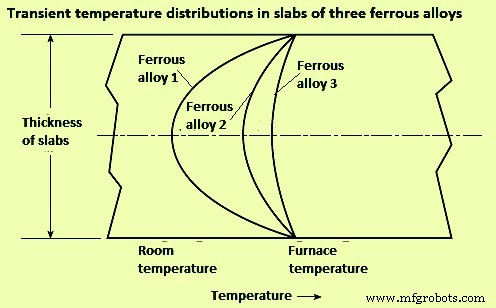

Lag time – The effect of thermal conductivity on heat flow and internal temperature distribution is shown in Fig 1 for three same-size slabs of ferrous alloys heated from two sides. The surface temperatures in all the three cases generally rise very quickly, but the interior temperatures of rise differentially because of their poorer diffusivities. The slabs take different time to come to the equilibrium condition with the furnace temperature.

Fig 1 Effect of thermal conductivity on heat flow and internal temperature distribution

Solid materials which are heated in industrial furnaces are not necessarily continuous. Many times, the charge consists of coiled strip material or separate pieces piled to various depths or close side by side. In such cases, heat only can flow from one piece to the adjacent piece through small contact points on their surfaces, or through gas filled spaces, the thermal conductivity of which is very small. A stack of flat plates is an example of very low conductance. Even very small gaps constitute a big thermal resistance than solid metal. A stack cannot be treated as a solid, since thin air spaces are insulators. The differing air gaps in a stack result in bad non-uniformities in temperatures.

Rapid heat flow in each piece of a piled charge is obtained only by circulation of hot gases through the piled material by convection and gas radiation. These gas masses are to be constantly replaced with new hot gas since they have low mass, low specific heat, and thin gas beam thickness, so they cool quickly without delivering much heat to the loads. For uniform heating and precise reproducibility, piling of pieces of materials are to be avoided.

Heat transfer to the surface of the furnace charge – In furnace practice, heat is transferred by three modes namely (i) conduction, (ii) convection, and (iii) radiation. There are some essentials of heat transfer which are helpful to designers and operators of industrial furnaces. Most industrial furnaces, ovens, kilns, incinerators, boilers, and heaters use combustion of fuels as their heat source. Combustion, as used in industrial furnaces, comes from rapid and large chemical reaction kinetics and this result into conversion of chemical energy to sensible heat (thermal) energy. Increasing fuel and oxidizer (usually air) mixing surface area or increasing temperature of the reactants can cause faster combustion reactions, usually resulting in higher heat source temperatures. Fuel oxidation reactions are exothermic, so they can develop into a runaway condition (e.g. thermal energy being released faster than it can be carried away by heat transfer). This positive feedback can cause an explosion.

A flame is a thin region of rapid exothermic chemical reaction. An example is a Bunsen burner flame. In a Bunsen burner, a thoroughly premixed laminar stream of fuel gas and air is ignited by an external heat source, and a cone-shaped reaction zone (flame front) forms. Turbulence increases the thickness and surface area of the reaction zone, resulting in higher burning velocity. Laminar burning velocity for natural gas is around 18 metres per minute (mpm) while the turbulent burning velocity can be two to ten times faster. In a laminar flame, thermal expansion from chemical heat release can combine with increased reactivity caused by higher temperatures, resulting in acceleration to a turbulent flame. Except for long luminous flames, most industrial flames are turbulent.

Conduction heat transfer – Conduction heat transfer is molecule-to-molecule transfer of vibrating energy, usually within solids. Heat transfer solely by conduction to the charged load is rare in industrial furnaces. It occurs when cold metal is laid on a hot hearth. It also occurs, for a short time, when a piece of metal is submerged in a salt bath or a bath of liquid metal.

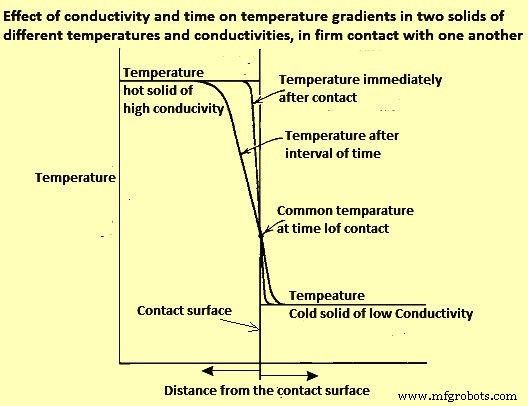

If two pieces of solid material are in thorough contact (not separated by a layer of scale, air, or other fluid), the contacting surfaces instantly assume an identical temperature somewhere between the temperatures of the contacting bodies. The temperature gradients within the contacting materials are inversely proportional to their conductivities (Fig 2).

Fig 2 Effect of conductivity and time on temperature gradients in two solids of different temperatures and conductivities, in firm contact with one another

The heat flux (rate of heat flow per unit area) depends not only on the temperatures of the two solids but also on the diffusivities and configurations of the contacting solids. In practice, comparatively little heat is transferred to (or abstracted from) a charge by conduction, except in the flow of heat from a billet to water-cooled skids.

When a piece of cold metal is suddenly immersed in liquid salt, lead, zinc, or any other liquid metal, the liquid freezes on the surface of the cold metal, and heat is transferred by conduction only. After a very short time, the solid jacket, or frozen layer, remelts. From that time on, heat is transferred by conduction and convection.

Convection heat transfer

Convection heat transfer is a combination of conduction and fluid motion, physically carrying heated (or cooled) molecules to another surface. If a stream of gaseous fluid flows parallel to the surface of the solid, the vibrating molecules of the stream transfer some thermal energy to or from the solid surface.

A ‘boundary layer’ of stagnant, viscous, poorly conducting fluid tends to cling to the solid surface and acts as an insulating blanket, reducing heat flow. Heat is transferred through the stagnant layers by conduction. If the main stream fluid velocity is increased, it scrubs the insulating boundary layer thinner, increasing the convection heat transfer rate. The conductance of the boundary layer (film coefficient) is a function of mass velocity (momentum, Re number).

In furnaces which operate below 600 deg C, heat transfer by convection is of major importance since radiation is weak there. Modern high-velocity (high-momentum) burners give high convection heat transfer coefficients. High velocities often provide more uniform temperature distribution around a single piece charge, or among multiple piece charges, since more mass flow carries additional sensible heat at more moderate temperatures. At low furnace temperatures, high rates of total heat transfer can be obtained only by high gas velocities since heat transfer by radiation at around 550 deg C is less than one-tenth of what it is at around 1200 deg C. High-velocity (high momentum) burners are widely used to fill in where radiation cannot reach because of shadow problems.

Radiation heat transfer

Radiation between solids – Heat is radiated by solids even at low temperatures. The net radiant heat actually transferred to a receiver is the difference between radiant heat received from a source and the radiant heat re-emitted from the receiver to the source. The net radiant heat flux between a hot body (heat source) and a cooler body (heat receiver) can be calculated by Stefan-Boltzmann equations.

Emissivity and absorptivity of materials are important properties for radiation between solids. Emissivity is the radiant heat emitted (radiated) by a surface, expressed as a decimal of the highest possible (black body) heat emission in a unit time and from a unit area. Emittance is the apparent emissivity of the same material for a unit area of apparent surface which is actually much greater, due to roughness, grooving, and so on. Absorptivity is the radiant heat absorbed by a surface per unit time and unit area, expressed as a decimal of the most possible (black body) heat absorption.

Engineers use emissivity value of 0. 85 in conventional refractory lined furnaces. However, the temperature, surface condition, and alloy can make considerable difference. As an example, if stainless-steel strip is heated in less than three minutes in a catenary furnace, the emissivity may not change even though the temperature increases from ambient to 1100 deg C. By measuring both strip surface temperature and furnace temperature, it has been possible to revise heating curve calculations, assuming that oxidation has not changed the emissivity or absorptivity during the heating cycle.

Radiation from clear flames and gases – There are two origins of radiation from the products of combustion to solids. The two origins of radiation are (i) from clear flame and from gases, and (ii) from the micron-sized soot particles in luminous flame. Radiation from clear gas does not follow the Stefan-Boltzmann fourth-power law. The only clear gases which emit or absorb radiation appreciably are those having three or more atoms per molecule (triatomic gases) such as CO2, H2O, and SO2 (sulphur di-oxide). An exception is diatomic CO, which gives off less radiation. The other diatomic gases, such as O2, N2 (and their mixture, air), and H2 have only negligible radiating power.

Gaseous radiation does not follow the fourth-power law since gases do not radiate in all wavelengths, as do solids (gray bodies). Each gas radiates only in a few narrow bands. Radiation from clear gases depends on their temperature, on the partial pressure or percent volume of each triatomic gas present, and on the thickness of their gas layer.

The temperature of a radiating gas gets lower in the direction of gas travel. To maintain active gas radiation, the gas is to be continually replaced by new hot gas, which also improves convection. Higher gas feed velocities reduce the temperature drop along the gas path. This factor is very critical in maintaining good temperature uniformity in high temperature industrial furnaces.

The furnaces are often designed on the basis of refractory radiation heating the charge, with usually reasonable results, but some situations cannot be explained by refractory radiation alone. Direct radiation from furnace gases generally delivers 62 % (+/- 2 %) of the heat to the charge, and refractories transfer the remaining 38 % (+/- 2 %). Gas temperatures needed to transfer the heat to refractory and charge are generally much higher than generally assumed.

Radiation from luminous flames – If a fuel-rich portion of an air/fuel mixture is exposed to heat, as from a hotter part of the flame, the unburned fuel molecules polymerize or suffer thermal cracking, resulting in formation of some heavy, solid molecules. These soot particles glow when hot, providing luminosity, which boosts the flame’s total radiating ability.

If fuel and air are not thoroughly mixed promptly after they leave the burner nozzle, they can be heated to a temperature at which the hydrocarbons crack (polymerize). Further heating brings the resulting particles to a glowing temperature. As O2 mixes with them, they burn. As the flame proceeds, formation of new soot particles can equal the rate of combustion of previously formed particles. Farther along the flame length, soot production diminishes, and all remaining soot is incinerated. This series of delayed-mixing combustion processes are to be completed before the combustion gases pass into the flue. If the flame is still luminous at the flue entry, smoke can appear at the stack exit. Smoke is soot that has been cooled (chilled, quenched) below its minimum ignition temperature before being mixed with adequate air.

The added radiating capability of luminous flames causes them to naturally cool themselves faster than clear flames. This is performing their purpose—delivering heat. The cooling phenomenon can negate some of the gain from the higher luminosity (effective emissivity).

Luminous flames often have been chosen because the added length of the delayed mixing luminous flames can produce a more even temperature distribution throughout large combustion chambers. As industrial furnaces are supplied with very high combustion air preheat or more oxy-fuel firing, luminous flames can enable increases in heat release rates.

Fuels with high C/H2 ratios (most oils and solid fuels) are more likely to burn with luminous flames. Fuels with low C/H2 ratios (mostly gaseous fuels) can be made to burn with luminous flames namely (i) by delayed mixing, injecting equally low-velocity air and gas streams side-by-side, and (ii) by using high pressure to ‘shoot’ a high-velocity core of fuel through slower moving air so that the bulk of the air cannot ‘catch up’ with the fuel until after the fuel has been heated (and polymerized) by the thin ‘sleeve’ of flame annular interface between the two streams.

Flames from solid fuels can contain ash particles, which can glow, adding to the flame’s luminosity. With liquid and gaseous fuels, flame luminosity usually comes from glowing C and soot particles. The effective flame emissivity, as measured is usually between that of the POC gases and a maximum value of 0.95, depending on the total surface area of solid particles. Normally, heat transfer from a luminous flame is greater than that from a clear flame having the same temperature. The difference in the rate of heat transfer is quite noticeable in furnaces for reheating steel and metals. The difference becomes more pronounced at high temperature, where the radiating power of each triatomic gas molecule increases, but the gain is partially canceled by the decreasing density of radiating molecules per unit volume.

In another phenomenon, the bands of gaseous radiation hold their wavelengths regardless of temperature. At higher temperatures, however, the area of high intensity of solid radiation (glowing soot and C particles) moves toward shorter wavelengths (away from the gas bands). In higher temperature realms, radiation from clear gases does not increase as rapidly as radiation from luminous flames.

Flame radiation is a function of many variables such as C/H2 ratio of the fuel, air/fuel ratio, air and fuel temperatures, mixing and atomization of the fuel, and thickness of the flame. Some of these can change with distance from the burner. Fuels with higher C/H2 ratio, such as oils, tend to make more soot, so they usually create luminous flames, although blue flames are possible with light oils. Many gases have a low C/H2 ratio, and tend to burn clear or blue. It is difficult to burn tar without luminosity. It is equally difficult to produce a visible flame with blast furnace (BF) gas or with H2.

When comparing luminous and nonluminous flames, it is important to remember (i) soot radiation (luminous) usually ends where visible flame ends because soot is most often incinerated at the outer surface or skin of the flame, where it meets secondary or tertiary air, and (ii) gas radiation (nonluminous) occurs from both inside and outside the visible flame envelope, greatly increasing the uniformity and extent of its coverage, although gas radiation within the flame is somewhat shadowed by any surrounding soot particles or triatomic gases, and gas radiation outside the flame can be from cooler gases.

The effect of excess fuel on flame radiation is considerably greater than the effect of less excess air. The merits and demerits of clear flames versus long luminous flames have been debated for years. Modified burners and control schemes are helping to utilize the best of both. A problem common to several burner types is change of the flame characteristic as the burner input is turned down. Problems with some clear flame burners are (i) movement of the hump in the temperature profile closer to the burner wall as the firing rate is reduced, and (ii) at lower input rates, temperature falls off more steeply at greater distances from the burner wall (e.g., the temperature profile of a burner firing at 50 % of its rated capacity or below is at its peak temperature (maximum heat release at or near the burner wall, falling off further from the burner wall). At lower firing rates, the temperature drop off gets worse. At higher firing rates, the burner wall temperature decreases as the peak temperature moves away from it. In some steel reheating furnaces at maximum firing rate, the temperature difference between the burner wall and the peak can be 150 deg C.

The problem of a temperature peak at the far wall during high fire is aggravated by spur of furnace gases into the base of the flame, delaying mixing of fuel with O2. If the burner firing rate is increased, the spur of the products of complete combustion increases exponentially. Resulting problems are many. When side-firing a furnace at low firing rate, the peak temperature is at the burner wall, but at maximum firing rate, the peak temperature can be at the furnace centre or the opposite wall. Thus, the location of a single temperature control sensor is never correct. If the temperature sensor is in the burner wall, low firing rates have peak temperature hugging the furnace wall and driving the burner to low fire rate resulting into the rest of the furnace width receiving inadequate input. At high firing rates, a sensor in the burner wall is cool while the temperature away from the burner wall is very high, perhaps forming liquid scale on the surfaces of the charge pieces at the centre and/or far wall. To remedy this issue, inexperienced operators can lower the set point, reducing the furnace heating capacity.

Another example of the effect of the problem occurs with the bottom zone of a steel reheating furnace when fired longitudinally counter flow to the load movement, and with the control sensor installed 3 metre (m) to 6 m from the (end-fired) burner wall. At low-firing rates, with the zone temperature set at 1300 deg C, the burner wall can rise to higher than 1370 deg C. At that temperature, scale melts and drips to the floor of the bottom zone where it can later solidify as one big piece. At high firing rates, the peak temperature can move beyond the bottom zone T-sensor, possibly melting scale some distance toward the charge end of the furnace. Again, to avoid the problem, operators can lower temperature control settings, reducing the furnace capacity.

Control of the aforementioned problems requires an additional temperature sensor in each zone and a means for changing the mixing rate characteristic of the burner in response to the temperature measurements. Burners with adjustable spin (swirl) can be set to prevent much of the problem, especially if combined with a low-fire, forward-flow gas or air jet through the center of the burner. Such a jet is typically sized for 5 % of maximum gas or air flow.

Long, luminous flames, either laminar type or turbulent type, tend to have much less temperature hump and do not change length as rapidly when input is reduced. They can be great ‘levelers’, providing better temperature uniformity.

This information on in-flame soot radiation and triatomic gas radiation has been known for some time, but recent developments may be changing the picture. Use of oxy-fuel (100 % O2), both of which elevate flame turndown. The major gain from oxy-fuel firing is from more intense radiation heat transfer because of the higher concentration of triatomic gases, due to the elimination of N2 from the POC. This also decreases the mass of gas carrying heat out the flue (reducing stack loss). In another development, some lean premix gas flames (designed for low NOx emissions) make a ubiquitous flame field (seemingly transparent) through much of the chamber.

Herstellungsprozess

- Induktionsofen und Stahlerzeugung

- Erzeugung und Nutzung von Hochofengas

- Wiedererwärmungsöfen und ihre Typen

- Hochofenproduktivität und die Einflussparameter

- Hochtonerdeschlacke und Hochofenbetrieb

- PCB-Wärmeübertragung

- Vor- und Nachteile einer Wärmepumpe

- Wärmebehandlung von Aluminium und Aluminiumlegierungen

- Wärmebehandlung von Kupfer und Kupferlegierungen

- Unterschied zwischen Einspritzung und Vergaser