Vorbereitung und Chargierung der Hochofenlast

Vorbereitung und Beschickung der Hochofenlast

Der Hochofen (BF) ist, abgesehen von seinem Herd, grundsätzlich ein Durchgang für Gase und Beschickungspartikel, die sich in den Gegenstromrichtungen im BF bewegen. Die Grundvoraussetzung für einen stabilen Betrieb des BF ist es, im Ofen eine sich bewegende Möllerschicht aufrechtzuerhalten, die nicht stark schwankt. Insbesondere soll es einen stabilen Gasstrom und eine Belastungsschichtstruktur bilden, die frei von gemischten Belastungsschichten ist. Diese sind eng miteinander verwandt. Die Stabilität des Gasstroms hängt fast ausschließlich von der Beschickungsdurchlässigkeit ab, die durch die Beschickungspackungsstruktur (Partikelgröße, Partikelgrößenverteilung und Anteil an feinen Partikeln usw.) und dem Abstiegsverhalten der Beschickung, dh der Feststoffströmung, bestimmt wird.

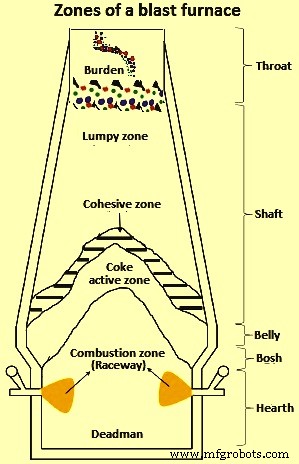

Grundsätzlich ist die BF-Verarbeitung ein komplexes 4-Phasen-Strömungssystem im Gegenstrom, Gleichstrom und/oder Kreuzstrom, bestehend aus Feststoffen, Gasen, Flüssigkeiten und Pulvern. Die Wechselwirkungen der Phasen sind unterschiedlich und in verschiedenen Regionen des BF lokalisiert. Es gibt normalerweise fünf unterschiedliche Zonen (Fig. 1) in einem BF, nämlich (i) klumpige Zone, (ii) kohäsive Zone, (iii) koksaktive Zone, (iv) Verbrennungszone (Laufbahn) und (v) Totmannzone ( Herdzentrum). Aufgrund der unterschiedlichen Lastphasen und ausgeprägten Wechselwirkungen in bestimmten Regionen des BF gibt es im gesamten Volumen des BF keine einzige Lastbewegung oder kein einziges Strömungsmuster.

Abb. 1 Zonen eines Hochofens

Es gibt im Allgemeinen vier unterschiedliche Arten von Feststoffströmungsbereichen im BF. Diese sind (i) Pfropfenströmungsbereich, der mit der gleichmäßigen Geschwindigkeit der Beschickung verbunden ist, die von der Stofflinie absteigt und sich direkt über der Kohäsions- oder Schmelzzone befindet, (ii) stagnierender Strömungsbereich (Totmann), der teilweise eine diskontinuierliche Masse ist reagierten Kokspartikeln im Mittelteil des Herds, (iii) teilweise stagnierender Strömungsbereich, der an den Totmann angrenzt, wo eine träge Bewegung von teilweise reagierten Kokspartikeln vorhanden ist, und (iv) konvergierender Strömungsbereich, der sich um den herum befindet Laufbahn mit erheblichen Schwankungen der Partikelgeschwindigkeit innerhalb des Abstands zwischen stagnierender Zone und Ofenwand.

Der Mechanismus für den Möllerabstieg beinhaltet das Verschwinden von Erz und Koks durch ihre Reaktion, Schmelzen und Verbrennung, die Bewegung von Möllerpartikeln an der Oberseite der Möllerschicht und nahe der Ofenwand und das Eindringen von feinkörnigem Rohmaterial in a grobkörnige Schicht usw. Zu den Faktoren, die den Möllerabstieg im BF beeinflussen, gehören die Beschaffenheit der Rohstoffe (Korngröße, Festigkeit, Möllerverteilung – Erz/Koks-Verhältnis), die Laufbahnbeschaffenheit (Hilfsbrennstoffeindüsung) und der Ofen Innenwandprofil etc.

Der BF-Betrieb ist ziemlich empfindlich gegenüber der Profilierung, der Partikelgrößenverteilung und all jenen Faktoren, die die Leistung und Produktivität beeinflussen. Um den reibungslosen Betrieb der BF zu gewährleisten, ist es unerlässlich, die Verteilung der festen Möller (Eisenerz, Koks und Flussmittel) an der Stofflinie zu optimieren. Es ist wichtig, den internen Zustand des BF durch geeignete Kontrolle der Lastenverteilung auf Bestandslinienebene zu kontrollieren.

Das Belastungsmaterial des BF muss bestimmte Anforderungen erfüllen, die für einen reibungslosen BF-Betrieb erforderlich sind. Es soll die mechanischen, chemischen und thermischen Anforderungen erfüllen. Das geladene Material soll eine starke und durchlässige Struktur bilden, um die Last zu tragen und den Durchtritt des Reduktionsgases in den BF-Schacht zu ermöglichen. Die frühzeitige Desintegration des Möllers ist zu vermeiden, da die Bildung von Feinanteilen den reduzierenden Gasstrom im Schacht stört und dadurch die Prozesseffizienz verringert. Daher ist die Beschickung mit feinen Möllern im BF zu eliminieren.

Die Abwärtsbewegung der Beschickung, chemische Reaktionen, thermische Profile und Flüssigkeitsbewegungen in den Zonen müssen mit dem Ziel optimiert werden, die Produktivität zu maximieren und einen stabilen Ofenbetrieb sicherzustellen. Das Erreichen eines stabilen und hochgradig produktiven BF-Betriebs kann durch die Optimierung sowohl der Prozesse im Ofen als auch der peripheren Vorgänge, wie z. Sowohl die Prozesse im Ofen (physikalische Veränderungen des eingesetzten Materials und chemische Reaktionen) als auch die peripheren Hilfsoperationen (Ladung, Rückgewinnung, Transport, Lagerung, Austrag, Förderung und Chargierung) sind Überschneidungsfunktionen für das reibungslose Funktionieren des BF-Prozesses, die nicht behandelt werden können isoliert, da es sich um verknüpfte Prozesse handelt.

Die BF-Einsatzmaterialien, nämlich Eisenerz, Koks und Flussmittel, werden als Schüttgut klassifiziert, da sie eine Ähnlichkeit mit diskreten Feststoffpartikeln haben, die miteinander in Kontakt stehen. Diese Materialien bestehen wie alle körnigen Materialien aus interagierenden Partikeln. Im Allgemeinen ist die innere Struktur dieser Materialien ziemlich evolutionär. Gemäß den in Tab. 1 angegebenen Schüttgutklassifikationen wird das Einsatzmaterial für den BF grob als gebrochener/diskontinuierlicher Feststoff klassifiziert.

| Tab 1 Qualitative Begriffe zur Größenklassifizierung von Schüttgütern | |||

| Sl.-Nr. | Größenbereich in mm | Typischer Begriff | |

| Komponente | Bulk | ||

| 1 | Weniger als 0,1 | Partikel | Pulver |

| 2 | 0,1 bis -1 | Granulat | Körniger Feststoff |

| 3 | 1 bis -3 | Getreide | Massiv gebrochen |

| 4 | 3 und höher | Klumpen | Massiv gebrochen |

Generell stellt der Umgang mit Schüttgütern in jeglicher Form eine Herausforderung hinsichtlich der Wahrung der Homogenität dar. Betrachtet man Partikel mit den gleichen physikalischen und chemischen Eigenschaften wie diskrete Bestandteile des Schüttguts, so hat sich gezeigt, dass das Mischen (entweder absichtlich oder unbeabsichtigt) von Schüttgut unweigerlich zu einer natürlichen Aufteilung der Komponenten führt. Dieses Konzept ist allgemein als Segregation (Entmischung) bekannt. Natürlich und / oder industriell kann die Trennung zwischen einzelnen Komponenten des Schüttguts entweder vorteilhaft (z. B. in physikalischen Trennverfahren) oder nachteilig (z. B. in Mischverfahren) sein, abhängig von der beabsichtigten Funktion des Produkts oder des Untereinheitsbetriebs>

Theoretische Aspekte der Materialhandhabung

Die BF-Müllmaterialien bestehen aus Koks, Sinter, Pellets, kalibriertem Stückerz (CLO), Kalkstein, Dolomit, Manganerz und Quarzit. Aufgrund der Art des Prozesses ist der BF-Prozess im Wesentlichen empfindlich gegenüber der Größe des Beschickungsmaterials, der Verteilung und der Festigkeit. Die Verteilung der Beschickungsmaterialien im BF beeinflusst die Aufwärtsbewegung des Gases sowie die Prozesschemie, Wärme- und Stoffübertragung zwischen verschiedenen Phasen im Prozess. Die Festigkeit des Materials ist sehr wichtig, da die Belastung zunimmt, wenn sich das Material absenkt. Die Unversehrtheit der Ladung wird weiter durch nachfolgende chemische Reaktionen beeinträchtigt, die bei hoher Temperatur und hohem Druck stattfinden, wo Abrieb und Bruch vorherrschen.

BF-Koks dient als Stützstrukturmaterial während des BF-Betriebs, da er das einzige Beschickungsmaterial ist, das mit teilweisen Lösungsreaktionen zum Herd des BF absinkt. Es macht einen hohen Anteil an den Produktionskosten des Roheisens (HM) aus. In den letzten Jahren gab es Bestrebungen, Koks durch billige alternative Kohlenstoffquellen zu ersetzen. Die normalerweise verwendete Alternative ist ein direktes Einspritzen von Kohle in die Laufbahnen in einem Prozess, der allgemein als Pulverized Coal Injection (PCI) bekannt ist. Es gibt jedoch eine theoretische Grenze für das Ausmaß des Austauschs, da der BF ohne ausreichenden Koks unter einer verringerten Beschickungsdurchlässigkeit leidet, eine Position, die zum Verstopfen und Aufhängen des Ofens führt, ein Szenario, das weiter zu einem Rutschen des Ofens führt. P>

Die Zusammensetzung der BF-Beschickung bestimmt Prozessvariablen im Ofen wie Schmelztemperaturen, Erweichung sowie einige Reduktionsparameter, die die Produktion nachteilig beeinflussen, wenn die Beschickungsverteilung nicht optimiert wird. Bei solchen Beschränkungen und Herausforderungen besteht ein Bedarf an einer geeigneten Steuerung der Lastverteilung. Der typische Größenbereich der BF-Müllmaterialien ist in Tab 2 angegeben.

| Tab 2 Typischer Größenbereich von BF-Belastungsmaterialien | |||

| Sl.-Nr. | Materialkomponente | Größe in mm | |

| Minimum | Maximum | ||

| 1 | BF-Cola | 25 | 50 |

| 2 | Kalibriertes Stückerz | 10 | 30 |

| 3 | Sintern | 5 | 30 |

| 4 | Eisenerzpellets | 8 | 20 |

| 5 | Kalkstein | 10 | 40 |

| 6 | Dolomit | 10 | 40 |

| 7 | Manganerz | 10 | 40 |

| 8 | Quarzit | 10 | 40 |

| 9 | Nusskoks | 10 | 25 |

Die physikalischen Phänomene und die Strömungsstruktur des körnigen Stroms, einschließlich des BF-Einsatzmaterials, erscheinen auf den ersten Blick einfach, zeigen jedoch in Wirklichkeit ein komplexes Verhalten, das schwer zu verstehen und vorherzusagen ist. Die Situation wird durch das Fehlen direkter Informationen über die Misch- und Entmischungsparameter für solche Prozesse weiter verkompliziert. Aufgrund der Größe der BF-Einsatzmaterialaggregate und der großen Materialgrößenverteilung ist die Entmischungstendenz jedoch ein ernsthaftes Betriebsproblem, das so weit wie möglich reduziert werden muss.

Schüttgutumschlag und Fließverhalten

Das grundlegende Verständnis des Verhaltens und Fließens von Schüttgütern bleibt unzureichend, obwohl Elemente der Pulvermechanik bereits seit Mitte des 19. Jahrhunderts bekannt sind. Dies ist hauptsächlich auf die einzigartigen und komplexen Eigenschaften der Strömungsphysik zurückzuführen. Der Umgang mit Schüttgütern zeigt ein interessantes Verhalten. Ein Aspekt ist die Entmischungsfähigkeit einer makroskopischen Partikelmischung aufgrund individueller Partikeleigenschaften. Diese Beobachtungen sind hauptsächlich auf die natürliche Tendenz dieser Materialien zur Musterentwicklung und Selbstorganisation zurückzuführen. Dieses Phänomen ist hauptsächlich auf das Verhalten von Schüttgütern zurückzuführen, die flüssigkeitsähnlichen Eigenschaften ähneln.

Da Massenmaterialien flüssigkeitsähnlichen Eigenschaften ähneln und an sich eher einem Festkörper ähneln, sind das Gesamtverhalten und die Eigenschaften vollständig parallel zu den Beobachtungen in diesen gewöhnlichen Formen von Materie. Normalerweise ist dieser Effekt im Gegensatz zu anderen Formen von Materie, bei denen die Dynamik durch die normale Temperatur beeinflusst wird, in der Dynamik von Schüttgütern vernachlässigbar. Es ist hilfreich zu wissen, dass der Wettbewerb um chaotische Advektions- oder Mischeffekte, die typisch für Fluide sind, für die bei Schüttgütern beobachtete Selbstorganisationstendenz verantwortlich ist, während strömungsinduzierte Entmischung keine Fluidphänomene aufweist.

Das Makroverhalten der fundamentalen Prozesse wird hauptsächlich durch den Mikrokontakt zwischen den Partikeln und Reibungskräfte bestimmt. Unter Berücksichtigung von BF-Chargenmaterialgrößen, die größer als 5 mm sind, sind die Auswirkungen von Oberflächenkräften, nämlich elektrostatische, Van-der-Waals- und Kapillareffekte, vernachlässigbar. Ferner entspricht das Fließverhalten der Beschickungsmaterialien nicht kohäsiven Feststoffen, da kohäsive Tendenzen typisch für superfeines oder ultrafeines Pulvermaterial mit einer Partikelgröße von weniger als 10 Mikrometern sind.

Klassifizierung des Schüttgutflusses

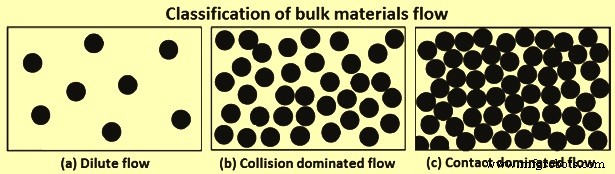

Der Schüttgutstrom kann nach seinen Bestandteilen klassifiziert werden, die als eine Gruppe von Partikeln mit gleichen physikalischen Eigenschaften wie Partikelgröße, Dichte und Form definiert werden können. Die Strömungsstruktur ist oft schwer zu analysieren und wird maßgeblich durch Partikel-Partikel-Wechselwirkungen sowie externe Anregungen und Randbedingungen beeinflusst. Infolgedessen gibt es keine umfassende und generische Methode, um alle Schüttgutflussstrukturen vollständig zu beschreiben. Abhängig von dem Zeitabschnitt, in dem die Partikel in Kontakt sind, können mehrere verschiedene Arten von ausgeprägten Strömungsstrukturen hergestellt werden.

Bei Schüttgutströmung zeigt die Granulatströmung eine variable Anzahl von metastabilen instationären Zuständen. Diese metastabilen instationären Zustände halten unbegrenzt an, wenn keine äußeren Störungen wie Vibrationen auftreten. Die Aufrechterhaltung solcher Zustände hängt weitgehend von dem Zeitabschnitt ab, in dem die Teilchen und Grenzen in Kontakt sind. Dies hängt vom Volumenanteil der Feststoffe im Verhältnis zum Gesamtvolumen des Fluids (Gas oder Flüssigkeit) ab. Daher wird die Strömung von körnigen Materialien je nach Volumenanteil der Feststoffe im Allgemeinen als verdünnt oder dicht (kontaktdominiert) klassifiziert. Abhängig von einem Kontaktzeitsegment kann eine dichte Strömung entweder als kollisionsdominiert oder kontaktdominiert unterkategorisiert werden. Bei diesen drei Klassifikationen sind das Verhalten und der charakteristische Fluss für eine bestimmte Klassifikation charakteristisch. Fluid-Partikel-Wechselwirkungen (d. h. Auftriebs- und Widerstandskräfte) dominieren die Partikelbewegung in verdünnten Strömungen, während Partikel-zu-Partikel- oder Partikel-zu-Wand-Kollisionen oder kontinuierlicher Partikel-zu-Partikel-Kontakt dichte Strömungen dominieren.

Die schematische Darstellung der Schüttgutklassifizierung zwischen Dünnströmen, kollisionsdominierten Dichtströmen und kontaktdominierten Dichtströmen ist in Abb. 2 dargestellt. Die in Abb. 2 angegebenen Dünnschüttgutklassifizierungen können in Zyklonabscheidern, Wirbelschichten und BF-Materialtrichtern beobachtet werden fließen bzw. Die dichten (kollisions- und kontaktdominierten) Strömungen sind typisch für BF-Schüttgüter bei Austrags-, Lager- und Transportprozessen.

Abb. 2 Klassifizierung des Schüttgutflusses

Zwei Klassifikationen dichter Materialströme

Das gemeinsame Merkmal der beiden dichten Strömungsregime ist eine strukturelle Progression als Funktion von Längen- und Zeitskalen. Typischerweise führt dies aufgrund der Neuorientierung der Partikel zu einer Musterbildung. Eine solche Materialorientierung wird durch Strukturen im Zwischenmaßstab vorangetrieben. Die Einzelpartikelskala, besser bekannt als Mikroskala, wird von der Makro- oder Kontinuumsskala durch die Zwischenskala getrennt. Das Verständnis komplexer Partikelwechselwirkungen von granularen Strömungsanordnungen ist entscheidend für die Quantifizierung von Segregations- oder Entmischungsphänomenen. Dabei soll die Beziehung zwischen makrostrukturellem (Volumen-)Verhalten und der zugrunde liegenden mikrostrukturellen (diskreten) Dynamik hergestellt werden.

Kollisionsdominierte Flüsse – In kollisionsdominierten Strömungen ist die Strömung dispergiert, gestreut und energiegeladen, wobei Partikel hauptsächlich durch nahezu augenblickliche und binäre Kollisionen interagieren. Trägheitseffekte können vernachlässigt werden. Die Kollisionen sind unelastisch und Energie wird während Partikel-zu-Partikel- oder Partikel-zu-Grenz-Wechselwirkungen dissipiert. Da die Kollisionen dissipativ sind, ist etwas Arbeit erforderlich, um die „Fließfähigkeit“ des körnigen Materials aufrechtzuerhalten. Aufgrund der dissipativen Natur der Kollisionen werden charakteristische Strömungsverhalten und -muster wie Clusterbildung und Dichtewellen beobachtet. Die Dichtewelle ist ein Phänomen, das mit der granularen Temperatur zusammenhängt, bei der Partikel nicht gleichmäßig fließen, sondern in Bereiche mit einer anderen Geschwindigkeit als der Durchschnittsgeschwindigkeit.

Kontaktdominierte Ströme – In kontaktdominierten Strömungen sind Partikel-zu-Partikel-Kollisionen stark korreliert, weder binär noch augenblicklich, sondern dauerhaft und mehrfach. Dieses Fließen zeigt zwei interessante charakteristische Szenarien, bei denen es eine kritische Scherspannung gibt, unterhalb der Fließen möglich ist, und eine komplizierte Abhängigkeit von der Scherrate, wenn das Fließen beginnt. Als Ergebnis einer solchen Abhängigkeit erfordert eine vollständige Strömungsstruktur die Einbeziehung von viskoplastischen Merkmalen, die mit der kontaktdominierten Strömung verbunden sind.

Es werden mehrere konstitutive Gesetze vorgeschlagen, die auf unterschiedlichen Behandlungen und mehreren Überlegungen basieren, wie z. B. das Hinzufügen eines Freiheitsgrades durch lokale Rotation, die Einführung einer stochastischen Strömungsregel und die Modifikation von Transportkoeffizienten der kinetischen Theorie, wie z. B. viskose Terme, Kollisionsfrequenz und Dissipationsterme. Eine neuere Formulierung, in der ein als Trägheitszahl bezeichneter Parameter eine robuste Formulierung zu sein scheint, die in der Lage ist, eine breite Palette von viskoplastischen Eigenschaften der kontaktdominierten Strömungen zu reproduzieren. Die Trägheitszahl ist die Scherrate multipliziert mit der Quadratwurzel der Partikelmasse dividiert durch den Druck.

Mischen und Trennen von Granulaten

Die Handhabung von körnigem Material ist aufgrund der natürlichen Neigung zur Entmischung (Entmischung) ziemlich kompliziert, insbesondere wenn Homogenität und gleichmäßige Verteilung erforderlich sind, insbesondere wenn die Größen der Materialien stark variieren. Im Gegensatz zu Fluidprozessen, bei denen das Mischen die Homogenität fördert, ähnelt der körnige Fluss dem Misch- und Entmischungsspiegelbild, bei dem die anhaltende Mischneigung die Entmischung (Entmischung) fördert. Daher ist es im Fall von BF-Müllmaterialien, die wiederholte Handhabungsprozesse durchlaufen, sinnvoll, das Mischen als stilles Merkmal zu behandeln.

Die natürliche Ordnung von körnigem Material ist Entmischung oder Abweichung vom einheitlichen Verhalten. Je nach Zustand des Systems (Beschickung, Lagerung, Entladung und Transport), dem körniges Material ausgesetzt ist, gibt es unterschiedliche Formen von Mechanismen, durch die die Entmischung erfolgt. Die Hauptursachen für die Segregation sind Partikelgrößenunterschiede, Dichteunterschiede sowie Unterschiede in Mikroeigenschaften wie Reibungseffekte, Restitutionskoeffizient und Schüttwinkel. Unter diesen Treibern scheint die Partikelgröße der wichtigste Faktor zu sein, der das Entmischungsverhalten von körnigen Partikeln bestimmt.

Segregationsmechanismen für körniges Material

In einer Studie zur Minimierung der Segregation wurden dreizehn Mechanismen der Segregation von körnigem Material vorgeschlagen. Die meisten dieser Mechanismen sind jedoch Sonderfälle oder sich überschneidende Fälle anderer Mechanismen. In Anbetracht dessen und um Flexibilität zu haben, wurde die Klassifizierung von körnigem Material in fünf Hauptmechanismen vereinfacht. In diesen vereinfachten fünf Mechanismen beziehen sich Fluidisierungs- und Agglomerationssegregationsmechanismen auf feine bzw. kohäsive Partikel und sind nicht auf die BF-Chargenmaterialien anwendbar. Daher werden die verbleibenden drei Hauptabscheidungsmechanismen, die für das Laden, Lagern, Entladen und Transportieren von BF-Einsatzmaterial anwendbar sind, nachstehend beschrieben.

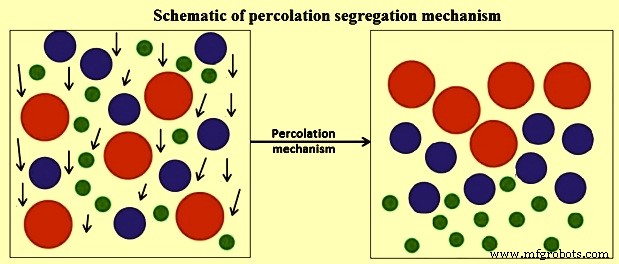

Perkolation oder dynamischer Siebmechanismus – Wenn Partikel mit einem Größenverteilungsbereich in Wechselwirkung gebracht werden (z. B. in einem Materialvorratsbehälter), kann es zu spontanen Verfestigungsrieseln kommen, wobei die kleineren Partikel perkolieren und durch große Fraktionszwischenräume nach unten sieben. Wenn körnige Materialien fließen, erweitert sich natürlich der körnige Spalt, und wenn dies geschieht, werden Zwischenräume erzeugt. Kleine Partikel können sich in kleine Zwischenräume unterhalb eines großen Partikels quetschen, aber es ist viel weniger wahrscheinlich, dass das Gegenteil auftritt, was zu einem Nettosegregationsfluss der kleineren Partikel nach unten führt, weg von der freien Oberfläche. Dieser Vorgang wird normalerweise als Perkolation bezeichnet. Im stationären Zustand trennen sich die Partikel mit einer Bodenschicht mit vielen feinen Partikeln. Der Perkolationsmechanismus ist in Abb. 3 dargestellt. In einem binären System mit Partikeldurchmessern d1 und d2, bei denen d2 größer als d1 ist, tritt eine spontane Siebung auf, wenn d1/d2 kleiner oder gleich 0,1547 ist. Die erste Verwendung dieses kritischen Verhältnisses erfolgte zur Ableitung eines detaillierten Modells für die Segregation aufgrund von Partikelgrößenunterschieden in einer Schurrenströmung basierend auf dem Perkolationsmechanismus.

Abb. 3 Schematische Darstellung des Perkolationssegregationsmechanismus

Der Perkolations-Segregationsmechanismus wird durch Scherinduktion durch Vibrationsbewegung wie Vibrationssiebe intensiviert, wobei selbst große und hochdichte Partikel nach oben wandern. Dies deutet darauf hin, dass für die Entmischung in vibrierenden Systemen nur geometrische Überlegungen notwendig sind. Kurz gesagt, damit der Perkolationssegregationsmechanismus auftritt, müssen hauptsächlich drei Bedingungen erfüllt sein, nämlich die (i) kritischen Größenverhältnisse für das Sieben, (ii) kleine Partikel müssen nicht kohäsiv sein, um durch Zwischenräume zu gelangen, und (iii) Vorhandensein einer ausreichenden Spannung oder Bewegung zwischen den Partikeln, um die Wahrscheinlichkeit einer Ausrichtung der feinen Partikel zu den mehreren Zwischenräumen zu erhöhen.

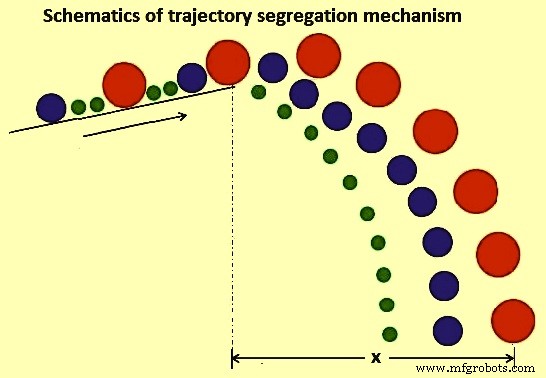

Flugbahnmechanismus – Ein bahngesteuerter Trennmechanismus ist normalerweise an den Übergabepunkten für Einsatzmaterial zu sehen, die hauptsächlich in Lagerbehälter gefüllt, aus den Lagertrichtern entleert und am Ende von Förderbändern entladen werden, wie in Abb. 4 gezeigt. In einer Studie wurden die Strömungsbedingungen untersucht, um einen reibungslosen Fluss zu gewährleisten von körnigen Materialien wurde darauf hingewiesen, dass sich Materialien unterschiedlicher Größe aufgrund des unterschiedlichen Reibungswiderstands mit unterschiedlichen Geschwindigkeiten bewegen, was eine Materialtrennung verursacht. Der Mechanismus der Flugbahnsegregation wurde mathematisch erklärt, indem Partikel betrachtet wurden, die horizontal in ein Fluid projiziert wurden. Unter Berücksichtigung eines kleinen Partikels mit Durchmesser d, Dichte Dp und Widerstand, der durch das Gesetz von Stokes bestimmt wird, wurde gezeigt, dass die maximale Entfernung X, die von dem Partikel mit der anfänglichen Projektionsgeschwindigkeit Vi in eine Flüssigkeit mit der Viskosität Vf und der Dichte Df zurückgelegt wird, ist wie in Gleichung X =Dp.Vi.(Dp)2/18 Vf angegeben. Wenn man jedoch die Größen der BF-Ladungsmaterialien betrachtet und annimmt, dass die Widerstandskraft vernachlässigbar ist, ist die Flugbahn der Teilchen durch eine dimensionslose Flugbahngleichung gegeben. Die dimensionslose Bahngleichung lautet y/x =tan A – [g/2 (cos A)2]. x/Vi, wobei x und y horizontale bzw. vertikale Raumkoordinaten sind, A der Neigungswinkel ist, g die Erdbeschleunigung ist und Vi die Anfangsgeschwindigkeit beim freien Flug ist. Aus der Gleichung ist ersichtlich, dass die Flugbahn des Partikels unabhängig von der Größe (Masse) ist, sondern eher die zufällige Geschwindigkeit zu Beginn des freien Falls, die mit jedem einzelnen Partikel verbunden ist.

Abb. 4 Schematische Darstellung des Trajektorien-Segregationsmechanismus

Micro-Property-Unterschiedsmechanismus – Unter diesem Mechanismus gibt es drei Effekte, nämlich (i) Reibungseffekt, (ii) Restitutionskoeffizienteneffekt und (iii) Schüttwinkeleffekt.

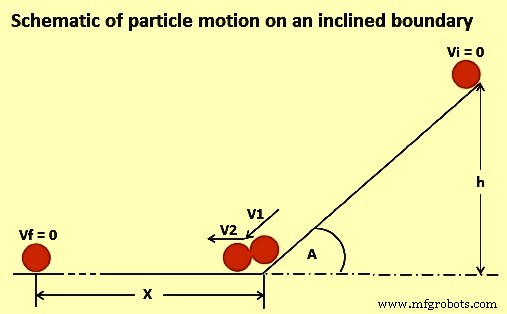

Die Untersuchung der Reibungseinwirkung auf körniges Material hat gezeigt, dass sich das körnige Material mit zwei Komponenten, die einen unterschiedlichen Haftreibungskoeffizienten F aufweisen, normalerweise entmischt. Während der Studie wurde ein Fall für ein kugelförmiges Teilchen mit der Masse m in einer Höhe h, dem Gleitreibungskoeffizienten Fs, dem Rollreibungskoeffizienten Fr und dem Radius r betrachtet, das sich über einen Hang mit einem Neigungswinkel A entlädt, as gezeigt in Abb. 5. Unter Berücksichtigung der Energieerhaltungsprinzipien, wenn ein Teilchen im instabilen Gleichgewicht die Impulsgleichung erfüllt, die in Gleichung m.g.sin A.r =m.g.cos A. Fr. In dieser Gleichung kann die Partikel-Laufstrecke X durch die Gleichungen X =(h/Fs).(Cos A)2.(1-Fs/tan A) und X =(r.h/Fr).(cos A) erhalten werden. 2. (1-Fr/r.tan A). Diese beiden Gleichungen ergeben die abgeleiteten Partikel-Laufstrecken unter Berücksichtigung des Gleit- bzw. Rollreibungskoeffizienten. Aus diesen Gleichungen ist ersichtlich, dass die Partikellaufstrecke abhängig vom Partikeldurchmesser ist, wenn der Rollreibungskoeffizient betrachtet wird, und dies zu einer Entmischung führt. Im Gegensatz dazu zeigen Gleitreibungseffekte eine Unabhängigkeit sowohl von der Partikelgröße als auch von der Masse.

Abb. 5 Schema der Partikelbewegung an einer geneigten Grenze

Der Mechanismus des Restitutionskoeffizienteneffekts ist im Prinzip ein dynamischer Effekt. Wenn Partikel kollidieren oder auf Systemgrenzen treffen, prallen sie mit unterschiedlichen Geschwindigkeiten ab und die Endposition wird durch die Grenzflächennachgiebigkeit bestimmt. Ein Beispiel für den Mechanismus ist das Laden von Partikeln auf einen Haufen oder in einen Vorratsbehälter. Beim Aufprall an der obersten Stelle des Haufens prallen Partikel mit geringer Elastizität nicht ab, sondern bleiben an ihrer Position hängen. Im Gegensatz dazu prallen die Partikel mit hoher Elastizität ab und finden eine endgültige Position irgendwo entfernt von der Ablagerungsstelle und konzentrieren sich möglicherweise an der Peripherie des Haufens.

Beim Schüttwinkeleffekt wird der Mechanismus der Entmischung beim Schütten von körnigem Material beobachtet. Beim Aufschütten einer Halde zeigt sich, dass der Böschungswinkel (Böschungswinkel) von der Art des Materials abhängt und unabhängig von der Anzahl der Partikel ist. In einer Studie über Grenzeffekte auf den Schüttwinkel in rotierenden Trommeln wurde darauf hingewiesen, dass die axiale Segregation entweder durch einen statischen oder einen dynamischen Schüttwinkel beeinflusst wird. Grundsätzlich hängt der Schüttwinkeleffekt von den Materialparametern wie Partikelgröße, Verteilung, Form und Reibungskräften ab und wird als solcher durch die Einbeziehung anderer Variablen für den Effekt zu einem gemischten Mechanismus.

Klassifizierung der Granulattrennung

Die Trennung von körnigen Materialien wird basierend auf den Variablen klassifiziert, die für den betrachteten Prozess betrachtet werden. In erster Linie wird es basierend auf (i) physikalischen Eigenschaften von Partikeln (d. h. Größe, Dichte oder Formtrennung), (ii) Energiezufuhr (d. h. Vibration, Schwerkraft oder Schertrennung), (iii) Partikelbewegungsorientierung (d. h. horizontal) klassifiziert oder vertikale Trennung) und (iv) verwendete Ausrüstung (z. B. Trichter, Rutsche oder Förderband).

Der natürliche oder etablierte Prozess, besser bekannt als der Mechanismus, durch den die Segregation erzeugt wird, scheint jedoch der gebräuchlichste Klassifizierungsansatz zu sein. Segregation wird weithin als Oberflächenphänomen angesehen. Daher sind verschiedene beobachtete Mechanismen unabhängig von den Partikeln unter den Oberflächenschichten. Im Prinzip können die Mechanismen erklärt werden, indem nur das Verhalten sich bewegender Oberflächenschichtpartikel betrachtet wird. Bei verschiedenen Arten der Segregation ist der gesamte Segregationsmechanismus im Prinzip und in den meisten Fällen eine Kombination mehrerer interagierender Mechanismen. Beispielsweise kann die Siebsegregation als Sonderfall der Perkolations- und Verdrängungs-/Migrationssegregation betrachtet werden, da sie beide das Prinzip teilen, dass kleine Partikel relativ zu großen Partikeln nach unten gefiltert werden.

Segregationsquantifizierung

Obwohl ein gewisses Verständnis der Mechanismen und Auswirkungen der Segregation auf den körnigen Materialfluss vorhanden ist, müssen die Probleme, die sich aus diesem Phänomen ergeben, angemessen begrenzt werden, es besteht die Notwendigkeit, von der Vermeidung des Auftretens zur Kontrolle der Segregation überzugehen. In diesem Zusammenhang sind präzise qualitative und quantitative Methoden zur Messung der Entmischung erforderlich, um die Auswirkungen vollständig zu verstehen und zu kontrollieren, insbesondere im Fall von BF-Müllmaterialien, die einem sich wiederholenden Handhabungsprozess unterzogen werden. Eine vollständige Beschreibung der Partikelverteilung ist unter solchen Umständen eine nicht triviale Aufgabe. Um jedoch die Ofenstofflinie genau zu belasten, ist es zwingend erforderlich, die Partikelmaterialverteilung zusammen mit der Quantifizierung der Vermischung und Entmischung in körnigen Strömen zu kennen.

Segregationsmessindizes – Entmischung ist im Prinzip ein Bruchteil eines komplexen körnigen Stoffstroms. Darüber hinaus macht es die Undurchsichtigkeit des körnigen Flusses praktisch schwierig, wenn nicht unmöglich, nützliche Daten während der Segregationsstudien physikalisch zu extrahieren. Eine geeignete Einbeziehung theoretischer Formulierungen in mathematische Modellierungssimulationen kann es einfacher machen, die körnige Strömungsvermischung und -entmischung solcher Systeme besser zu charakterisieren. Die Quantifizierung der Entmischung ist eine wichtige Aufgabe, da sie eine vollständige Einbeziehung der Wechselbeziehungen zwischen Entmischung verursachenden Faktoren und den Bewegungsgleichungen der Teilchen beinhaltet. Es wurde jedoch eine Reihe von Indizes zum Messen der Qualität des körnigen Mischens vorgeschlagen, die als quantitatives Maß für die Entmischung verwendet werden können, und sie werden im Allgemeinen in statistischen Begriffen oder dimensionslosen Zahlen ausgedrückt. Die übliche Misch- und Trennungsmetrik, die verwendet wird, ist die relative Standardabweichung (RSD), die nur das Einkomponentensystem berücksichtigt. Diese RSD-Segregationsmetrik ist eine reflektierende Metrik für industrielle Anwendungen, da sie den Makro-Mischzustand des Mischens für das gesamte System liefert.

Misch- und Trennungsmessmetriken sind das Rückgrat vieler verwendeter Indizes. Es ist wichtig zu verstehen, dass eine konzentrierte Probe und ein Maß für eine bestimmte Varianz verwendet werden, um den Vermischungs- und/oder Segregationsindex zu definieren. Obwohl die Quantifizierung recht informativ ist, besteht der Hauptnachteil einer solchen Charakterisierung in der Mittelwertbildung über einen Messbereich, während die Verteilungsvariation von Partikel zu Partikel vernachlässigt wird, die unentdeckt bleibt. Darüber hinaus wurde in den klassischen und grundlegenden Konzepten, die über das Mischen und Entmischen von körnigen Materialien entwickelt wurden, der Prozess der körnigen Entmischung als ein Oberflächenphänomen definiert und geschlussfolgert.

Eine Reihe von Studien hat gezeigt und belegt, dass unterschiedliche Formen von Handhabungsgeräten, Arbeitsweisen und Materialeigenschaften mit dem Mischungs- und Entmischungsverhalten des Materials korrelieren können. Die größte noch verbleibende Herausforderung besteht darin, eine einheitliche Charakterisierungsmethodik zu haben, die nicht nur die Mischungsdynamik beschreibt, sondern auch die komplizierteren Entmischungsphänomene im Wesentlichen angeht. Ein neuer Ansatz besteht darin, die Entwicklung der Partikel-zu-Partikel-Beziehungen in Rohmaterialien innerhalb des Beschickungssystems zu charakterisieren, um Informationen über das Ausmaß der Vermischung und Trennung in Zeit und Raum zu erhalten. Der Dreh- und Angelpunkt der Methode basiert auf der Idee, dass einige Aspekte der Beziehung zwischen Teilchen und ihren nächsten Nachbarn verwendet werden können, um nützliche Einblicke in den sich entwickelnden Prozess der Teilchendynamik abzuleiten.

Granular-Flow-mechanistische Segregationsmodelle

It has been seen that segregation kinetics is widely and in general framed into a mathematical statistics and probability framework. The apparent limitation to this approach is that the absolute reflection of the physical nature of the process is precluded coupled with the failure to prescribe the direction in which segregation is taking place. This limits the possibility of a generalization since the knowledge is quite empirical. In the first pioneering study to develop mechanistic models which incorporate all the physics surrounding the prevalent de-mixing tendencies that occur in real granular flow system, the application of kinetic theories for mixtures of granular materials has been applied to study segregation tendencies based on percolation mechanism. Using a combination of statistical and dimensional analysis, the developed formulations hold for negligible enduring frictional contacts with shear rates sufficiently high so that the dominant contributions to the total stresses are due to particle to -particle and particle to boundary collisions. In this study, it has been observed that in a chute flow with high solids volume fractions, there is a high probability of small voids formation relative to big ones. The resulting effect of such a postulation is that small particles sieves through and collects at the base of the bed. This results in a net segregation flux in a direction normal to the chute surface of the small particles.

In as much as the mechanistic models described above give some intended physical appreciation in segregation description, evaluation of key fundamentals such as dispersion coefficients of such granular flows are not small and cannot be established by the above models. In this direction, one study suggested mixed statistical and mechanical interactions based on the kinetic theory of dense gas systems since they give a general understanding of causes of granular flow segregation.

Clustering occurs as granular flow experiences damping as energy is lost after collisions. The change in velocity and movement is non-uniform hence the clusters are formed. Hence, constitutive equations have been proposed based on a kinetic theory for collisional rapid flows. The utilization of the kinetic theory expressions for the analysis of granular segregation shows that it can be used only for inelastic and different sized particles at low volume fractions. This is a limitation as typical granular flow systems are contact-dominated flows with high solids volume fractions. The application of the theory is more useful in case there are established constitutive equations for inelastic, different sized particles and high solids volume fractions.

It is seen that the granular flow resembles mixing and segregation mirror image in which the prolonged mixing tendency promotes segregation. The concentration gradients results in mixing whereas the individual contributions of pressure and temperature gradients produce segregation in granular flow systems characterized by particles with particle size range distributions and material density differences.

The theoretical aspects of the bulk handling of the materials have given a general but compact back ground on granular flow, free surface segregation, mechanisms and theoretical approaches in granular material processes. BF burden material storage, handling and transportation processes are susceptible to the fate associated with segregation. For example, the BF sinter material is known to have more in-bin size segregation and more out of bin size variation than the BF coke.

BF charging system

The charging system of the BF iron-making process can generally be described as a network of equipment and mechanisms designed to charge materials into the BF in a certain sequence, quantity and at a rate which ensure that the specified furnace productivity and prescribed stock-line level is maintained. The charging system consists of three sub-systems which are essentially responsible for (i) batching (ii) transportation, and (iii) charging into the furnace respectively. Batching is done in the stock-house which receives the bulk solid feed materials from their various sources (stockpiles, sinter plant, and coke ovens), storing each material in individual bins to provide several hours of feed material for usual BF operations. The batching process includes screens, weigh-hoppers, conveyor belts, feeders and control systems to prepare batches of charge materials. Transportation provides the means for the delivery of the materials to the top of the furnace. Normally, this is done with either by the belt conveyor system or the skip hoist arrangement. The third sub-system consists of a network of equipment and mechanisms for the charging and control equipment. The overall charging system is interconnected and controlled by an automated charge programme.

Under some conditions, furnace productivity can be limited due to the capacity of the batching (stock-house) process to deliver charge materials. This occurrence is mainly due to transient charge materials flow, equipment settings and charge requirement (burden ratios). A typical source of transient change in charge composition is caused by changes in materials delivered to the stock-house bins and is usually referred to as ‘stock transitions’. This normally occurs when the reclaimed material is used such as the substitution of fresh coke and sinter with stored coke and stored sinter respectively. Such reclaimed materials are known to alter furnace performance compared with the fresh materials. Hence, there is need and usefulness of knowing the different materials and to have their accurate tracking through the charging system so that burdening and blast parameters can be controlled optimally to maintain furnace operational stability.

One other important feature of the charging system is the mixing and segregation of charge material. For example, accurate weighing of several materials in the same hopper requires sequential delivery of the material. However, when the weigh hopper discharges, the materials inherently intermingle to some extent, yielding a time-varying composition of the delivered stream. It is imperative to have an accuracy of time-varying composition in order to estimate the radial variation in burden chemistry and physical properties of the material delivered to the furnace.

Since the burden materials undergo multi-stage handling, hence the processing of different types of charge materials need greater control for high productivity and stable operation of the BF. Also, charge material batching and transportation phenomena are required to be the key focus area for BF operator. For smooth BF operation, the operator is to be position to accurately track the burden materials upto their delivery to the furnace charging system.

The overall charging system is interconnected and controlled by an automated charge program which is coordinated by discrete event processes. Previously, BFs were generally small compared to the modern-day large capacity BFs. In small furnaces, the theoretical amount of coke was normally determined as the controlling charging factor as such, with skip charged furnaces, the optimum charging capacity is reached with full skips of coke.

In the modern BF operations, over and above the need to cope with burden material requirements of larger BF capacity, there are two additional operational factors which are (i) sustenance, and (ii) environmentally friendly operations. Sustenance is mainly through the realization of high furnace productivity which currently has been achieved by an array of technology uses. With this added dimension, the total skip weight is now normally the controlling charging factor and thus modern furnace can work with full skips of iron-bearing burden component. Considering the large size of the present day BFs, the required skip capacities become extremely large and as a result, the design and installation of such skip charging facility to cater for such a huge continuously charging system pose a challenge. Such commensuration of modern large furnaces can only be achieved with sufficient burden delivery capacity. As a result, the modern furnaces are equipped with the conveyor belts charging system. The modern BFs charging facilities consist of a stock-house with a conveyor belt transportation of burden materials to the BF bell-less top (BLT) charging system.

BLT charging system

The charge material is conveyed to the BLT charging system where it is eventually charged into BF top material hoppers (bins) which are alternately used. While one hopper is being filled, the other one is being discharged. The operation of weigh-hoppers and material hoppers is essentially the same and thus, the further description gives an account of particle behaviour during conveyance (conveyor belt), intermediate storage (material bins and weigh hoppers) and eventual discharge (chute or free fall).

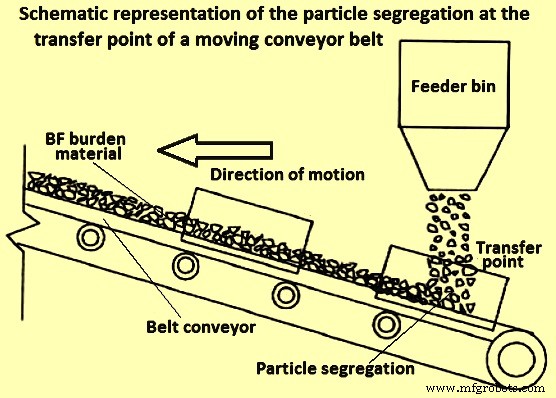

Conveyor belt particles behaviour – It is seen that the granular material of varying size fractions and density cause segregation. The detailed phenomenon of the transport mechanism of granular material on a conveyor belt remains limited. However, segregation phenomena on a conveying system are difficult to explain without elaborate simplification of the problem. The system under study has to be defined in terms of mass flow rate and the conveyor speed which promote particle bed development. Operative mechanism of segregation can be established only if the system is well defined. In Fig 6, a schematic representation of the particle size segregation at the transfer point of a moving conveyor belt is shown.

Fig 6 Schematic representation of the particle segregation at the transfer point of a moving conveyor belt

It has been established that there are four main mechanisms to be considered in conveyor belt material movement segregation namely (i) percolation, (ii) particle migration, (iii) trajectory, and (iv) free surface segregation.

Material bins and weigh-hoppers particles behaviour

Granular material bins and weigh hoppers are often used for storage and eventual discharge of material to the subsequent process step. They both in principle have (i) a form of defined material feeding or filling mechanism, (ii) some retention time of material, and (iii) a defined discharge region below. All the three steps have a contribution to the overall material flow behaviour at discharge. Physical and numerical simulations have been done to clarify the relevant information about particle segregation in different kind of hoppers namely cylindrical, bins, conical, and wedge-shaped. The desirable operation is a proportionate outflow from these devices. However, since the flow is gravity induced, the outflow is not easily controlled and there are an inherent induced shear and dynamic effects which cause segregation.

The main prevalent mechanisms of segregation in material storage bins and hoppers are free surface (during feeding), percolation (during retention) and trajectory (during discharging). There is also the importance of particle size and boundary geometry dimensions during the emptying and discharge phases.

In a study to investigate how the internal angle of hoppers affect the granular flow, it has been identified some significant hindrance to free-flow for cohesion-less solids using digital particle image velocimetry (PIV) measurements. As a rule of thumb, to avoid mechanical arching (particle interlocking), the ratio Do/dp (max) is to be satisfied in the range of 5 to 10. Here Do is the boundary outlet diameter and dp (max) is a suitable maximum particle diameter. The ratio is the dimensionless characteristic scale number and it is mostly influenced by the angle of repose as well as the particle size distribution of the material.

In another study, it has been suggested that at least eight elements are to fit across the total width of any granular material handling devices in order to capture accurately the material flow rheology. This means that the diameter of the largest particle fractions in physical or theoretical experimentation is to be at most an eighth the width of a hopper, conveyor belt or any other granular material handling device outlet.

Chute flow particles behaviour

Granular material chute flow is a common feature of stock-house and BLT charging system. With the BLT charging system which comprises of the charge receiving system, material hoppers and rotating chute (distributor), chute flow has assumed additional importance. However, the core principles of the chute flow in the BF top charging system are the same as the one in the stock-house.

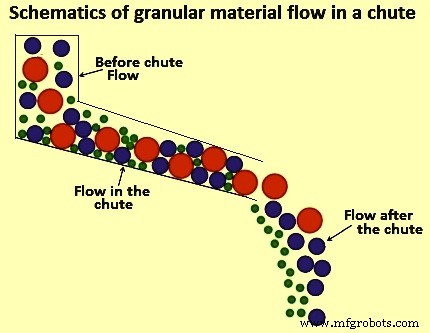

Chute flow can be characterized by defining three steps which are (i) burden movement before the chute, (ii) on the chute, and (iii) after the chute, as shown schematically in Fig 7. These three steps constitute three different flow classifications and as such, different considerations need to be employed to study the flow behaviour in this system. When considering burden movement before the chute, any particle collisions in this region can be ignored due to the dilute nature of the flow. When burden material is on the chute, a mathematical description can be used with velocity component along the chute being used as the initial velocity of the material flow. At the chute tip, the trajectory of the materials determines the impact point which in turn the final scatter and distribution of the material in the subsequent handling boundary/ equipment. It is possible that the mechanisms of segregation postulated for conveyor belts systems also apply to chute flow as such and segregation shown schematically in Fig 7 is possible. Three flow streams can be identified with the core flow sandwiched between lower and surface flow. At this stage, the main force considered is gravity.

Fig 7 Schematic of granular material flow in a chute

The knowledge of segregation associated with charge material is useful for understanding the charge proportioning in addressing one of the aspects of BF process intensification. However, process intensification in BF processing requires an optimized charging system capacity as BF productivity can be limited by the capacity of stock-house to supply the charge. There is a need to address and optimize multiple-handling operation stages in the product chain.

Charging system capacity analysis

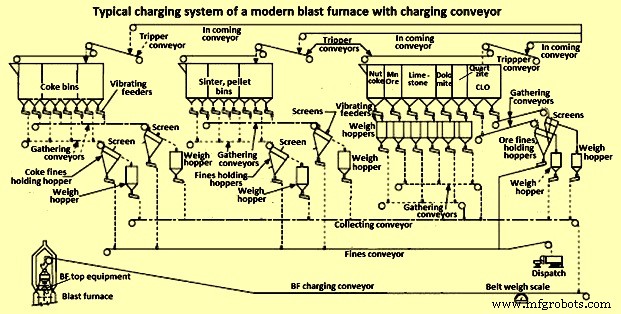

The operation of the BF charging system is as critical as the design of the BF. As can be seen in the schematic representation of a typical modern BF charging system equipped with a conveyor belt delivery system in Fig 8, the material flow sequence is quite complex.

Fig 8 Typical charging system of a modern blast furnace with charging conveyor

In the interest of high productivity, the design of a BF charging system require attention to operating flexibility, availability of extra charging capability, high screening efficiency as well as a limited number of filling, discharge and transfer operations as these cause segregation problems. One important route to increase the efficiency of the BF is full utilization of the charging system capability. Further to this, if the stock-house is not adequately designed and optimal burden delivery is not achieved, the starvation of the BF take place due to the non-availability of the burden materials which consequently results into the loss of BF productivity.

As seen in Fig 8, there are numerous unit operations in a stock-house assembly and all of them have a cascading effect on the overall performance and output delivery to the BLT charging system. In order to understand the macro-behaviour of the burden movement and overall system performance, effective and comprehensive representation of salient system elements and their relationships are to be established. Technically, this involves a description of the various handling steps, materials requirements, duration and sequencing of operations. However, for complex systems such as the stock-house, it is a huge task to clarify all the unit process information. A blend of engineering judgement, experience from similar processes, and reasonable assumptions are used for model development input data and the stock house design.

Modelling of BF charging system optimization

BF charging system involves multiple-handling material movement. The major challenge associated with multiple-handling during materials movement is the timely fulfilling of the requirement and sudden change in the process. Simulations are often used to optimize materials handling systems. Such systems generally use computer-aided process design simulators. These simulators are generally designed to model transient and continuous processes and as such they cannot be used for BF charging system operations which is a batch and semi-continuous process at best. Two available options for modelling batch and semi-continuous processes like BF charging system are spreadsheets (Microsoft Excel) and discrete event simulation (DES).

Spreadsheet models are a common platform that focuses on material balances, equipment sizing and cost analysis. Typically, the development of such a model involves writing an extensive code (in the form of macros and subroutines) in visual basic for applications (VBA) which are incorporated in Microsoft Excel. They are easy to build, much applicable to simple systems but they lack robustness and become unwieldy for large and complex systems. DES is a mathematical/ logical model of a physical system which portrays state changes at precise points in simulated time. Both, the nature of the state change and the time at which the change occurs, mandate precise description. The main feature for a successful DES is an upfront requirement of precise details regarding system and interruptions. Typically, a DES can statistically account for downtime and events. Also, modules can be created and reused while multiple grades or change in process input can be easily handled. Hence, generally the DES-based model is normally used for the BF charging system.

Cyclograms analysis is a modest DES modelling technique which has been often used in BF charging systems for its optimization. The concept evolves on the minimization function of overall start – end sequence (delivery time) of a charging cycle. The delivery time is determined by the order of activation of the mechanisms, the duration of their sequence and the length of the intervals between individual operations. It is easy to follow that the minimum cycle duration occurs when the system is devoid of pauses between the operating cycles of individual mechanisms, as well as when the mechanisms are activated in an efficient sequence.

With cyclograms analysis, it is difficult to incorporate real-time changes in system input conditions. Furthermore, the structure of the analysis precludes detailed in-cooperation of micro-system variables such as discharge behaviour and segregation tendency of materials. Due to these weaknesses of the cyclograms analysis, a DES charge material delivery model based on a mathematical/ logical representation is the better choice for the BF stock house optimization

Herstellungsprozess

- Hochofenschlacke und ihre Rolle beim Ofenbetrieb

- Wichtige Aspekte der Konstruktion von Hochöfen und zugehörigen Zusatzausrüstungen

- Prozessautomatisierungs-, Mess- und Steuerungssystem für Hochöfen

- Induktionsofen und Stahlerzeugung

- Erzeugung und Nutzung von Hochofengas

- Hochofenproduktivität und die Einflussparameter

- Hochtonerdeschlacke und Hochofenbetrieb

- Kühlsystem für Hochöfen

- Beschickungssysteme für Hochöfen

- Eisenerzeugung durch Hochöfen und Kohlendioxidemissionen