Billet-Inspektions- und Konditionierungseinrichtungen

Billet Inspektions- und Konditionierungseinrichtungen

Ein erheblicher Anteil des Stab- und Walzdrahts wird für die sicherheitsrelevanten Teile von Automobilen verwendet, nachdem er Nachbearbeitungsschritte (sekundäre und ternäre Bearbeitung) durchlaufen hat. Die Qualitätsanforderungen für diese Stahlstangen und Walzdrähte werden unter Berücksichtigung der Bearbeitbarkeit in der Stufe der sekundären und ternären Verarbeitung und der Verwendungsbedingungen der Maschinenteile, zu denen sie verarbeitet werden, zunehmend diversifiziert. Darüber hinaus ist auch der Bedarf an Qualitätssicherung über die gesamte Länge der Stahlstangen und Walzdrähte gestiegen, und die Stahlwerke müssen sehr strenge Qualitätsstandards anwenden, um diese Anforderungen zu erfüllen. Aus diesem Grund hat die Zuverlässigkeit der Inspektion und Konditionierung von Knüppeln, die das Ausgangsmaterial für die Produktion von Stabstahl und Walzdraht sind, erheblich an Bedeutung gewonnen.

Abhängig von der Anwendung erfordern Knüppel eine Oberflächeninspektion und -konditionierung, um die Oberflächenfehler zu minimieren. Standardprüfverfahren bestehen aus der Sichtprüfung der Knüppeloberfläche unter Weißlichtbedingungen oder der Nass-Magnetpulverprüfung unter Schwarz-UV-Beleuchtung. Normalerweise strahlen Stahlwerke die Oberfläche des Knüppels, um den Walzzunder zu entfernen und die Sichtbarkeit der Oberfläche zu verbessern, abhängig von der Art der Oberflächenbedingungen, die sie zu erkennen versuchen. Die Oberflächenfehler werden normalerweise markiert, wenn sie erkannt werden, und diese Stellen werden konditioniert. Die angewandten Methoden sind normalerweise maschinelles Schleifen und manchmal Flämmen.

Die traditionellen Inspektionstechniken (außer der visuellen Methode), die auf die gewalzten Knüppel ausgerichtet sind, sind alle auf die Erkennung von Fehlern konditioniert, die eine signifikante Längenkomponente haben, d. h. Nähte, Walzüberlappungen, Zungen usw. Stranggegossene Knüppel enthalten auf der anderen Seite eine völlig andere Art von Fehlern wie Nadellöcher, Eckenrisse, Rücklaufspuren, eingeschlossener Schaum, rieselnde Verhaftungen, Doppelhäute und Überlappungen usw. Diese Fehler erfordern aufgrund der bei der Inspektion verwendeten Inspektionstechniken unterschiedliche Arten von Inspektionsgeräten Geräte, die für die Inspektion von gewalzten Knüppeln entwickelt wurden, sind für die Erkennung der neuen Art von Fehlern von geringem Nutzen.

Die Prüfung und Konditionierung von Knüppeln spielt eine sehr entscheidende Rolle bei der Qualitätssicherung von Stangen- und Walzdrahtprodukten, da ein kleiner Oberflächenfehler eines Knüppels während des Walzens verlängert und zu einem umfangreichen Produktfehler wird, der erhebliche Kosten für die Konditionierung und Herstellungsqualität erfordert Sicherung in der gesamten Produktlänge schwierig. Aus diesem Grund ist es für ein Stahlwerk notwendig, die notwendigen Maßnahmen zu ergreifen, um die Fehlererkennungsfähigkeit während des Knüppelprüf- und -konditionierungsprozesses zu verbessern, indem eine mechanisierte und automatisierte Prüfung verwendet wird und somit die menschlichen sensorischen Fehler während der Prüfung eliminiert werden.

Eine Knüppelprüf- und -konditionierungslinie verfügt hauptsächlich über die Einrichtungen, die Folgendes umfassen:(i) Knüppelannahme, (ii) Rollentische für die Knüppelbewegung, (iii) Kugelstrahlmaschine zum Reinigen der Knüppeloberfläche, (iv) Knüppelrichtanlagen, (v) Knüppelinspektion Einrichtungen, (vi) automatische Knüppelschleifmaschine, (vii) manuelle Knüppelschleifeinrichtungen, (viii) Knüppelschneideeinrichtungen, (ix) Knüppelkennzeichnung und (x) Gitter zum Entfernen der Knüppel. Die Prüf- und Konditionierungslinie für Knüppel muss die folgenden Anforderungen erfüllen.

- Arbeiten Sie in voller Integration mit und garantieren Sie eine konstante Verfolgung des Materials, das aus dem Lager oder direkt von der Stranggussmaschine kommt, während des gesamten Konditionierungsprozesses bis hin zur Entnahme der Knüppel aus der Linie.

- Führen Sie eine primäre Konditionierung durch Kugelstrahlen durch, um Walzzunder und einige der Oberflächendefekte geringer Tiefe zu entfernen und gleichzeitig die Knüppeloberfläche mit einer Endbearbeitung und einem Aussehen zu versehen, die für eine Inspektion geeignet sind.

- Sorgen Sie vor der Konditionierung für eine genaue Inspektion, um keine Mängel zu übersehen

- Stellen Sie eine moderne Infrastruktur und einen Arbeitsplatz mit einer benutzerfreundlichen Schnittstelle für die Inspektion bereit, damit die Tätigkeit in einem sicheren und bequemen Bereich durchgeführt werden kann, ohne dass der Bediener im Gerätebereich sein muss.

- Gewährleistung einer zuverlässigen Aufzeichnung von Fehlerdaten, präzise und effektive Übertragung an die Schleifeinheit, um einen vollautomatischen Konditionierungszyklus durchzuführen.

- Gewährleisten Sie den minimalen Materialabtrag so nah wie möglich an den effektiven Bereichen, in denen sich Defekte befinden, und garantieren Sie dadurch auch eine Reduzierung der Produktionskosten sowohl für Betriebsmittel (z. B. Strom) als auch für Verbrauchsmaterialien (z. B. Schleifscheiben). li>

- Bereitstellung von Hardware- und Software-Tools zur Anbindung an jedes Qualitätsüberwachungssystem für Strangguss zum Zweck des Informationsaustauschs und der Verbesserung von Zyklen und Produktivität durch die Implementierung von prädiktiven Analysepraktiken.

- In der Lage zu sein, in einem großen Bereich von Oberflächentemperaturen zu arbeiten, um in der Schleifphase von höheren Metallabtragsraten zu profitieren.

In den modernen Knüppelprüf- und -konditionierungslinien, die mit mechanisierter und automatisierter Prüfung arbeiten, werden erkannte Fehler auf der Oberfläche durch automatisches Farbspritzen genau dort markiert, wo sie auftreten. Knüppel mit Oberflächen- oder Innenfehlern, die die Toleranzen überschreiten, können automatisch zur Reparatur aussortiert werden. Scheite können auch automatisch nach Längenkriterien aussortiert werden.

Das moderne Inline-Inspektionssystem für Oberflächenfehler ermöglicht es, Fehler mit einem hohen Maß an Genauigkeit und mit hoher Zuverlässigkeit nach Kriterien zu erkennen, die normalerweise mit der beabsichtigten endgültigen Verwendung der Stabstahl- und Walzdrahtprodukte variieren. Die Prüfkriterien werden so gewählt, dass das Produkt den Qualitätsanforderungen des Kunden hinsichtlich Fehlertoleranzen genügt, wobei zu berücksichtigen ist, dass Oberflächeninhomogenitäten ohne Bedeutung für die weitere Aufbereitung des Materials nicht erkannt werden. P>

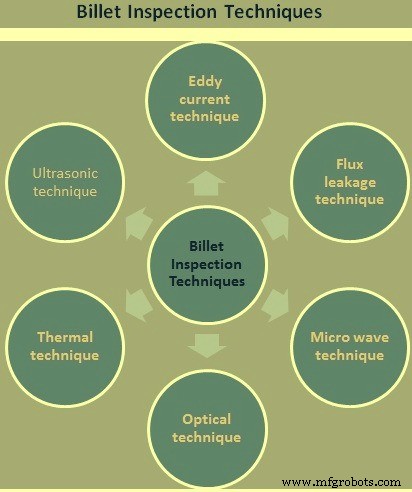

Inspektionstechniken

Es gibt mehrere Inspektionstechniken (Abb. 1), die eingesetzt werden können und diese im Folgenden beschrieben werden.

Abb. 1 Billet-Inspektionstechniken

Wirbelstromtechniken

Diese haben sich für Walzprodukte bei normalen und hohen Temperaturen bewährt. Die technischen Probleme nehmen offensichtlich bei erhöhten Temperaturen aufgrund der Nähe des Detektors zum Testmaterial zu. Sie wurden jedoch überwunden, da die Systeme bei Walztemperaturen allgemein verwendet werden.

Die Anwendung von Wirbelströmen bei der Prüfung von Stranggußknüppeln macht es erforderlich, ein Prüfintervall oder einen Prüfabstand in der Größenordnung von 1 mm bis 2 mm zu berücksichtigen, um nadelstichartigen Defekten Rechnung zu tragen. Ein übliches Verfahren zum Anwenden von Wirbelstromsonden bei der Untersuchung von Knüppeloberflächen beruht auf der Verwendung einer Hochgeschwindigkeitsscheibe, die über der Knüppeloberfläche positioniert wird. Geht man davon aus, dass sechs Prüfköpfe in der Scheibe untergebracht werden können, so ist eine Drehzahl von 6.000 bis 12.000 U/min erforderlich, um bei einer Knüppellängsgeschwindigkeit von 0,5 m/s bis 1,0 m/s einen Inspektionsabstand in der Größenordnung von 1 mm zu erhalten. s. Um eine ausreichende Sondenauflösung zu erhalten, müssen klein bemessene Sonden verwendet werden, was wiederum kleine Betriebsabstände in der Größenordnung von 1 mm bis 2 mm erfordert. Daraus ist ersichtlich, dass dieses Verfahren eine Reihe von technischen Problemen aufweist und auch unempfindlich gegenüber Fehlern ist, die quer zur Knüppellänge verlaufen. Auch die Auflösung von Pinhole-Defekten bleibt zweifelhaft.

Ein alternativer Ansatz besteht darin, Anordnungen von Wirbelstromsonden zu verwenden, die in einem Block untergebracht sind und über der sich bewegenden Knüppeloberfläche getragen werden. Diese Anordnung ist empfindlich gegenüber Rissen in der Querfläche, Markierungen bei der Hin- und Herbewegung, Doppelhäuten, Schlacken-/Schaumflecken und Ausgießstopps. Es stellt daher ein nützliches Werkzeug für die Inspektion einer Reihe von Stranggussfehlern dar, aber die Erkennung von Nadelstichen stellt immer noch ein Problem dar.

Eine nachlaufende Wirbelstromsonde kann auch beim Erkennen von Querrissen in Ecken und in geringerem Maße von Längsrissen in Ecken wirksam sein.

Flux Leakage-Techniken

Das auf Streuflusstechniken basierende Magnetpulverprüfsystem ist ein bewährtes System, das jedoch nur für kalte Knüppel geeignet ist. Die Magnetsensoren werden eingesetzt, um die Oberfläche entweder direkt oder indirekt abzutasten, wobei ein Kontaktband das Magnetbild auf einen separaten Abtastkopf überträgt. In jedem Fall wird dem Barren eine Temperaturgrenze auferlegt, um einen zufriedenstellenden Test sicherzustellen. Es wurden Versuche unternommen, diese Form der Untersuchung bei Stranggußknüppeln anzuwenden, und die Ergebnisse sind sehr enttäuschend. Stranggußfehler wie Pinholes, Querrisse und andere Fehler mit einer Querkomponente können der Erkennung entgehen, und außerdem ist das Ausmaß an Fehlmarkierungen sehr hoch. Es ist wichtig, sich daran zu erinnern, dass der Grad der von jedem Inspektionssystem erzeugten falschen Markierung ein ebenso wichtiges Merkmal ist wie seine Erkennungseffizienz.

Das bereits unter dem Abschnitt über die Wirbelstromtechnik besprochene Abtastintervall ist in diesem Fall gleichermaßen anwendbar, da im Allgemeinen mechanische Mittel verwendet werden, um ein transversales Abtastmuster zu erzeugen. Dieser Ansatz wird daher als ungeeignet für stranggegossenen Knüppel angesehen.

Mikrowellentechniken

Diese Inspektionstechnik ist in ihrem Konzept ziemlich neu und wurde in einigen wenigen sehr spezifischen Anwendungen in einer Laborumgebung angewendet. Die vorgeschlagene Anwendung der Technik zur Inline-Inspektion der Knüppel in einem Stahlwerk gilt als einzigartig. Der Detektor kann einige zehn Millimeter von der Knüppeloberfläche entfernt montiert werden, was von Vorteil sein muss, da es seine Anfälligkeit für mechanische Beschädigungen verringert. Der Prüfbereich ist jedoch relativ groß und daher ist zu erwarten, dass er nur auf großflächige Fehler oder Risse in Längs- oder Querrichtung anspricht.

Diese Form des Detektors bietet genügend Vorteile, um in Betracht gezogen zu werden, aber die Kapitalkosten für jeden Detektorkopf sind hoch.

Optische Techniken

Diese bieten aus technischer Sicht eine einfachere Lösung, da die Detektoren weit entfernt von der Materialoberfläche positioniert werden können und es möglich ist, die gesamte Länge des Produkts bei normalen Liniengeschwindigkeiten zu untersuchen.

Ein Hauptnachteil der auf optischen Techniken basierenden Systeme ist jedoch ihre Unfähigkeit, auf der Grundlage der Tiefe oder Schwere von Defekten zu unterscheiden. Die Unterscheidung erfolgt danach, ob ein Schwarz- oder Weißbild vorliegt. Daher ist eine Signalverarbeitung der Videoinformationen erforderlich, um ein Muster zu ermitteln, das als übereinstimmend mit den verschiedenen Fehlertypen erkannt werden könnte. Es ist auch notwendig, eine kontinuierliche Lichtquelle mit hoher Intensität bereitzustellen, um die erforderliche Beleuchtungsintensität zu erreichen.

Thermische Techniken

Es wurden bereits beträchtliche Anstrengungen unternommen, um die Anwendung von Wärme- oder Infrarotkameras auf die Untersuchung von Knüppeln bei Walztemperaturen auszudehnen. Mehrere Techniken, die emittierte Strahlung und/oder überlagerte reflektierte Strahlung in verschiedenen Kombinationen verwenden, wurden verwendet und umfassen Farbsynthese. Das ultimative Ziel besteht darin, die Online-Steuerung von Heißrektifikationsprozessen vor der Weiterverarbeitung ohne Kühlung zu ermöglichen. Die Ergebnisse dieser Entwicklungen waren unterschiedlich, aber das vorrangige Merkmal war immer, dass die Defekte ziemlich groß sein müssen, um eine Erkennung zu gewährleisten, und dieses Merkmal macht diese Techniken ungeeignet.

Seit kurzem ist ein verfeinertes thermisches Inspektionssystem erhältlich, das von Elkem unter dem Namen Thermomatic vermarktet wird. Dieses System wurde für die Knüppelprüfung entwickelt und enthält eine Möglichkeit, Wärmeenergie kontrolliert in die Knüppeloberfläche einzubringen. Die Oberfläche wird dann mit einer empfindlichen Infrarotkamera betrachtet und die Wärmebilder werden korreliert, um die Identifizierung von Längsnähten zu ermöglichen. Der Bereich der Knüppeltemperatur ist jedoch streng begrenzt und das System ist unempfindlich gegenüber Fehlern mit Querorientierungen. Dies schränkt offensichtlich seine Anwendung für stranggegossenen Knüppel ein.

Ultraschalltechniken

Diese Technik ist wegen der Verdeckung durch gestreute Wellen von anderen Defekten hinsichtlich der Defektauflösung schlecht. Es ist notwendig, die Verwendung von Oberflächenwellen in Betracht zu ziehen, um Oberflächendefekte zu identifizieren, und bei herkömmlichen Verfahren ist die Bereitstellung eines geeigneten Koppelmittels bei den normalen Knüppelgeschwindigkeiten und -temperaturen normalerweise problematisch. Auch die Erzeugung von Oberflächenwellen erfordert eine gute Kontrolle über den Eintrittswinkel, und bei den Arten von Oberflächenbedingungen, die üblicherweise bei Stranggußmaterial auftreten, ist dies normalerweise zweifelhaft. Ein alternativer Ansatz zur Überwindung dieser Kopplungsprobleme besteht darin, auf die Verwendung elektromagnetischer Verfahren zurückzugreifen, aber dies unterliegt immer noch den Einschränkungen der Fehlererkennung, wie bereits unter Streuflusstechniken beschrieben.

Auswahl von Inspektionstechniken

Wie oben beschrieben, ist ersichtlich, dass drei Prüfverfahren für Stranggussknüppel nützlicher sind als andere. Sie sind (i) optische Techniken, (ii) Mikrowellentechniken und (iii) Wirbelstromtechniken. Das optische System mit korrekten Beleuchtungsstärken ist in der Lage, die kleineren defekten Bereiche wie Nadelstiche aufzulösen, die die meisten anderen Verfahren nur schwer identifizieren können. Es ist auch in der Lage, auf andere Arten von Defekten zu reagieren, die sich unter den einfallenden Lichtverhältnissen hervorheben. Das Mikrowellensystem hat den Vorteil angemessener Betriebsspielräume (in der Größenordnung von 30 mm) und löst gewöhnlich großflächige Defekte und sowohl Längs- als auch Querrisse in der Größenordnung von 10 mm oder mehr Länge auf. Erwiderungszeichen und wimmelnde Haltezeichen erzeugen ebenfalls signifikante Reaktionen. Das Wirbelstrom-Sondenarray muss andererseits näher an der Oberfläche positioniert werden, beispielsweise 3 mm, ist jedoch in der Lage, eine bessere Auflösung bei der Erkennung von Querrissen, Einbrüchen, Bewegungsmarken usw. zu erzielen als die Mikrowellentechnik.

Billet-Konditionierungsanlagen

Der prinzipielle Widerspruch der Oberflächenkonditionierung durch Schleifen oder andere Technologien besteht darin, dass auf der einen Seite die geforderte Qualität erzeugt wird und auf der anderen Seite Ausbeuteverluste entstehen. Ziel einer möglichst wirtschaftlichen Prozessführung muss es daher sein, die geforderte Oberflächengüte bereitzustellen und gleichzeitig den Ausbeuteverlust zu minimieren.

Noch heute ist in vielen Stahlwerken das vollflächige Schleifen auf Basis empirischer Daten zur Fehlerlage und -tiefe gängige Praxis. Obwohl die Knüppel von eher unzuverlässigen Erkennungssystemen inspiziert werden können, wird oft sicherheitshalber ein vollflächiges Schleifen angewendet, um alle Fehler zu entfernen, insbesondere bei hochwertigen Güten.

Die Wirtschaftlichkeit lässt sich erreichen, wenn die Risse selektiv erkannt und entfernt werden können. Das Blockinspektionssystem mit automatischer Kameraerkennung bietet eine einzigartige Lösung zur zuverlässigen und reproduzierbaren Erkennung von Rissen in alle Richtungen. Außerdem kann die Position von Rissen gespeichert und die Daten an nachgeschaltete Schleifmaschinen weitergegeben werden.

Die vom Knüppelinspektionssystem erkannten Risse werden auf einer Anzeigeeinheit angezeigt, die in der Fahrerkabine der Schleifmaschine angeordnet ist. Die Bewegungen des Schleiftisches, an dem der Knüppel befestigt ist, werden mit der Anzeigeeinheit synchronisiert. Der Bediener verwendet die Joysticks der Maschine, um die Risse anzufahren und zu schleifen. Um zu überprüfen, ob der Riss erfolgreich geschliffen wurde, unterstützt ein spezielles Beleuchtungssystem den Bediener bei der visuellen Kontrolle. Diese Kombination ermöglicht das manuelle selektive Schleifen von Fehlern, aber auch das vollflächige Schleifen, wenn die Fehlerrate eine zu definierende Grenze überschreitet. Eine erste Entscheidung über das anwendbare Schleifverfahren wird vom Risserkennungssystem getroffen und an den Bediener weitergeleitet, der die Wahl des Systems akzeptieren oder außer Kraft setzen kann.

Im Falle eines automatischen Inspektions- und Schleifsystems können die vom Risserkennungssystem ermittelten Risskoordinaten an das Steuerungssystem der Schleifmaschine weitergeleitet werden, um die Risse automatisch zu schleifen. Die Schleifmaschine fährt mit den Koordinatendaten die Risse sowohl in Längs- als auch in Querrichtung des Knüppels an und führt die Schleifaufgabe aus. Die Aufgabe des Bedieners besteht lediglich darin, den Vorgang zu überwachen.

Durch den Einsatz des Riss-Entfernungs-Erkennungssystems, einer Kombination aus Industriekamera, Spezialbeleuchtung und angepasster Software, kann die erfolgreiche Entfernung von Rissen automatisch kontrolliert werden. Diese Kombination bietet den höchsten Automatisierungsgrad mit der Möglichkeit, die Risse teilweise zu schleifen oder die Oberflächen sowie die runden Ecken des Knüppels vollständig zu schleifen.

Die für einen automatisierten Arbeitsablauf notwendige Materialverfolgung bietet zudem die Möglichkeit, das Ergebnis der Inspektion und des anschließenden Schleifprozesses als Historie zu jedem Knüppel zu erfassen und zu speichern. Die Knüppelkonditionierung kann dann während des gesamten Produktionsprozesses bis zum Endprodukt und der Anwendung Teil eines integrierten Qualitätsmanagementsystems sein. Ein weiterer Vorteil der Aufzeichnung der Prüfdaten jedes Knüppels ist, dass die Daten dem vorgelagerten Produktionsprozess zugeordnet werden können.

Herstellungsprozess

- Design und Entwicklung eines kostengünstigen Inspektionsroboters

- Navigation bei der Modernisierung der Instandhaltung und Verwaltung von Einrichtungen

- Standard beschreibt HLK-Inspektion und -Wartung

- TOTAL entwickelt Wartungs- und Inspektionsstrategie

- Fähigkeiten und Vorteile von Roboterinspektionstechnologien und -systemen

- ExRobotics und Yokogawa entwickeln Robotik zur Inspektion gefährlicher Umgebungen

- 4 Gründe, warum Gerätetests und -inspektionen wichtig sind

- Hochgeschwindigkeitsprüfung und Reverse Engineering in 2D und 3D

- Laufkraninspektionen:Wie, wann und warum?

- OSHA-Konformität und Laufkraninspektion