Drahtstangen und Drahtwalzwerke

Draht und Drahtwalzwerke

Walzdraht aus Stahl ist ein Allroundtalent, denn er ist das Schlüsselprodukt der Stahlindustrie mit vielfältigen Einsatzmöglichkeiten. Sie werden als Material für Befestigungselemente, Federn, Lager, Drahtseile, Ketten, Kabel, Drahtgeflechte, Drahtzäune, Reifencord, Bewehrung in Eisenbahnschwellen und viele andere Anwendungen verwendet. Sie werden für Komponenten verwendet, die für die Automobilindustrie, die chemische Industrie, Kraftwerke und den Maschinenbau benötigt werden. Im Gegensatz zu kaltgewalzten Blechen, Grobblechen, Rohren, Profilen und anderen Stahlprodukten werden Walzdrähte selten warmgewalzt für Endprodukte verwendet, sondern sie werden zu Maschinenteilen verarbeitet, nachdem sie eine oder mehrere Stufen der sogenannten Nachbearbeitung durchlaufen haben, wie z Wärmebehandlung, Schmieden und Drahtziehen in Spezialbetrieben. Walzdrähte werden im Allgemeinen auf einen bestimmten Durchmesser heruntergezogen, bevor sie in der Sekundärverarbeitung geschmiedet oder anderen Formgebungsvorgängen unterzogen werden. In vielen Fällen muss die Größe der Walzdrähte vor diesen Umformvorgängen kleiner sein als die Mindestgröße von 5,5 mm, die im gewalzten Zustand geliefert werden kann.

Im Allgemeinen wird jedes Walzdrahtprodukt unter Berücksichtigung seines Verhaltens in den Nachbearbeitungsstufen entwickelt. Was für ein Stahlwerk in Bezug auf Walzdraht erforderlich ist, ist eine gute Verarbeitbarkeit und Erfüllung der geforderten Eigenschaften nach der Verarbeitung. Da außerdem die Kosten der Nachbearbeitung teilweise den Preis des Walzdrahts um ein Vielfaches übersteigen, wird es immer wichtiger, die gesamten integrierten Herstellungskosten vom Stahlwerkstoff bis zum Endprodukt zu reduzieren.

Auch thermomechanisch behandelt ( TMT) Bewehrungsstäbe von 6 mm, 8 mm und 10 mm, die grundsätzlich für den Hochbau benötigt werden, werden in den Drahtwalzwerken hergestellt.

Das Folgende charakterisiert allgemein die Walzdrahtprodukte.

- Produktqualitäten sind sehr unterschiedlich, von standardisierten gewöhnlichen Qualitäten für allgemeine Anwendungen bis hin zu hochwertigen Qualitäten für High-End-Anwendungen, wobei die Spezifikationen für jeden Kunden individuell definiert werden, hauptsächlich für die Automobil- und andere Fertigungsindustrien.

- Die High-End-Produkte für sicherheitsrelevante Anwendungen, wie typischerweise Automotoren, Antriebsstrangsysteme und Fahrgestelle, werden als funktionelle Materialien verwendet und müssen als solche sehr anspruchsvolle Eigenschaften wie hohe Festigkeit und lange Lebensdauer aufweisen.

- Walzstahlprodukte sind Halbzeuge, die selten warmgewalzt verwendet werden und nach sekundärer und sogar dreifacher Verarbeitung wie Schmieden, Wärmebehandlung und maschineller Bearbeitung zu Endprodukten verarbeitet werden.

- Die industriellen Endprodukte, für die sie verwendet werden, sind auf dem internationalen Markt einem harten Wettbewerb ausgesetzt.

- Die Industrieprodukte, für die sie verwendet werden, müssen die Belastung der globalen Umwelt während des gesamten Lebenszyklus minimieren.

Bei der Entwicklung eines neuen Walzdrahtprodukts unter Berücksichtigung des oben Gesagten müssen wichtige Punkte wie die folgenden beachtet werden.

- Ob es möglich ist, eine oder mehrere der sekundären und ternären Verarbeitungen zu eliminieren oder zu vereinfachen, um die Produktivität zu verbessern und die Herstellungskosten zu senken

- Ob das neue Produkt die Funktionalität verbessert, die Lebensdauer verlängert, das Gewicht reduziert oder dem Endprodukt, für das es verwendet wird, andere Vorteile bringt

- Ob es möglich ist, umweltschädliche Stoffe zu eliminieren

Diese Anforderungen sind nicht immer miteinander kompatibel, und es ist wichtig, mit Entwicklungsschritten auf der Grundlage eines guten Verständnisses der Betriebsbedingungen in den Verarbeitungsstufen, der Verwendungsbedingungen und Eigenschaften des Endprodukts, für das die Walzdrähte verwendet werden, und dergleichen fortzufahren .

Walzdrähte werden in vielen Bereichen der Industrie eingesetzt. Daher müssen sie vorgegebene Eigenschaftskombinationen wie Festigkeit, Duktilität, Kaltumformbarkeit, Ziehbarkeit und Härtbarkeit erfüllen. Darüber hinaus fordert der aktuelle Markt einige zusätzliche Eigenschaften von Walzdraht, nämlich (i) ultrapräzise Maßtoleranzen und Ovalität, (ii) geringerer Zunderverlust, (iii) negative Toleranzen (beim Querschnittsgewicht), (iv) keine Schwankungen in Abmessungen über die gesamte Länge des Walzdrahts, (v) einheitliche physikalische Eigenschaften und (vi) einheitliches Gewicht mit nomineller Variation zwischen vorderem, mittlerem und hinterem Ende.

Walzdrahtqualität wird heutzutage immer wichtiger. Für viele Anwendungen von Walzdraht ist es wichtig, dass die Walzdrahtoberflächen frei von Markierungen, Kratzern, Schalen, Rissen, Überfüllungen und Oxidpartikeln sind.

Die Qualitätssicherung über die gesamte Länge des Walzdrahts nach dem Walzen erfordert Zeit und Arbeit, und aus diesem Grund ist die Qualitätskontrolle der Knüppel, der Materialien vor dem Walzen, von großer Bedeutung. Knüppel werden normalerweise durch automatische Magnaflux-Inspektionsgeräte inspiziert und für die Entfernung von Oberflächendefekten konditioniert.

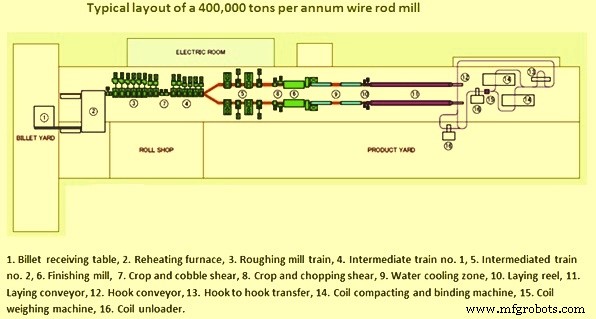

Aufgrund der großen Vielfalt der Anforderungen an die Walzdrähte werden Drahtwalzwerke in der Regel auf Vielseitigkeit ausgelegt. Zuverlässige Ausrüstung, Prozesskonstanz, Produktionsflexibilität und Abfallminimierung – all dies wird von einem Drahtwalzwerk erwartet. Darüber hinaus müssen alle Abmessungsbereiche, Materialien und Legierungen effizient und mit hoher Produktivität in den Drahtstraßen gewalzt werden. Das Werk soll die Produktivität durch Prozessoptimierung sowie durch minimierte Ausfallzeiten und nahtlose Verkettung von Produktionsschritten maximieren. Das komplexe Mühlenlayout der Mühle muss optimiert werden, um die für jeden Prozessschritt benötigte Zeit, die erforderlichen Temperaturprofile und effizienten Transferbereiche sicherzustellen. Eine weitere schnelle Umrüstung ist der Schlüssel zur Flexibilität der Mühle. Das Werk soll in der Lage sein, auf den nächsten Auftrag umzustellen, während der aktuelle noch bearbeitet wird, und die Linie praktisch ohne Stillstandszeit von einem Produkt auf ein anderes umzustellen. Ein typisches Layout eines Drahtwalzwerks mit einer Kapazität von 400.000 Tonnen pro Jahr ist in Abb. 1 dargestellt.

Abb. 1 Typisches Layout einer Drahtstraße

Darüber hinaus ist es erforderlich, dass die Drahtstraßen eine sehr hohe Präzision mit Walzgerüsten erreichen können, die für hohe Belastungen und wechselnde Temperaturanforderungen ausgelegt sind. Die Kombination von Prozesstechnologie, mechanischer Ausrüstung, elektrischen Komponenten und Automatisierungsfunktionen ist ein entscheidender Aspekt für das Mühlendesign. Diese ermöglichen zusammen einen breiten Bereich von Prozessbedingungen für die gewünschten Qualitäten der Walzdrahtprodukte. Auch die Mühle muss kostenoptimiert werden. Kostenoptimierung hat viele Facetten, einschließlich prozessgesteuerter Ertragsmaximierung, Reduzierung von Ausfallzeiten und Kontrolle der Wartungskosten.

Um die erforderlichen Anforderungen zu erfüllen, kann der zum Walzen von Walzdrähten verwendete Stahl außerdem ausreichend Legierungselemente benötigen, die eine Austenitverfestigung während des Warmwalzens und eine Verschlechterung sowohl der Kaltstauchformbarkeit als auch der Ziehgrenze aufgrund der Zunahme der Walzdrahthärte bewirken können . Daher werden teure Wärmebehandlungen (z. B. Glühen) durchgeführt, um den warmgewalzten Walzdraht weicher zu machen. Um die Produktionskosten durch eine Vereinfachung des gesamten Prozesses zu senken, werden online gesteuerte Kühlsysteme eingesetzt, aber weitere Verbesserungen sind notwendig, um die Kunden zufrieden zu stellen. Walzdrahthersteller sind zu anspruchsvolleren Walzdrahtprodukten mit Inline-Wärmebehandlung sowie Präzisionswalztechnologien auf der Grundlage von Zugregelung plus AGC (Automatic Gauge Control) übergegangen. Die gleichmäßige Erwärmung der Knüppel und die Spannungsregelung während des Warmwalzens werden im Allgemeinen verwendet, um die erforderliche Maßgenauigkeit zu erreichen, da es in der Praxis schwierig ist, engere Toleranzen durch herkömmliche Drahtwalzwerke über längere Produktionszeiträume zu garantieren.

In den Drahtstraßen ist es üblich, Walzen mit Rillen zu verwenden. Gängige Rillenfolgen in den Zwischenfräsern sind „quadratisch oval“ und „falsch rund (rund) oval“. Weit verbreitet ist auch die Verwendung von „Diamond-Square“-, Diamond-Diamant- und „Box-Groove“-Folgen vor dem Vorwalzwerk. Es gibt auch andere Arten von Passdesigns. Die patentierte Oval-Rund-Rund-Rund-Walzstichfolge von Morgan ist für Hochreduktionswalzen und für normalisierte und thermomechanische Verarbeitung ausgelegt, während die Oberflächenqualität verbessert und die Walzenlebensdauer verlängert wird. Das Design des Walzstichs soll eine hohe Ausbeute und eine angemessene Qualität der Walzdrähte sicherstellen, was von größter Bedeutung ist, um die Produktionskosten unter Kontrolle zu halten.

Zur Verbesserung der Produktivität konzentrieren sich Drahtwalzwerke normalerweise darauf, die Ausfallzeit des Walzwerks zu minimieren. Die Wirksamkeit einer solchen Fokussierung wird gewöhnlich dadurch verbessert, dass die Zeit und der Bedarf für das Auswechseln von Walzen reduziert werden, wenn neue Endabmessungen und neue Stahlgüten und -formen hergestellt werden sollen. Erreicht wird dies durch die Verbesserung des Arbeitsbereichs, auch Flexibilität der Baureihe genannt. Eine verbesserte Flexibilität wird erreicht, wenn eine große Menge unterschiedlicher Stahlsorten mit unterschiedlichen Formen und Abmessungen mit einer minimalen Änderung des Walzplans gewalzt wird. Jede Stahlsorte zeichnet sich durch ihre spezifische Art des Materialflusses, wie z. B. unterschiedliche Spreizung, beim Passieren des Walzspalts aus. Auch die Anlaufzeit und die Wartezeit auf die richtige Walztemperatur müssen je nach Stahlsorte verringert werden. Unterschiedliche Heizzyklen verursachen jedoch immer noch zu hohe Stillstandszeiten, wenn ein breites Gütespektrum gewalzt werden soll. Um den heutigen Marktanforderungen gerecht zu werden, zu denen kleinere Lose und zahlreiche Stahlsorten gehören, ist es zu einer Notwendigkeit geworden, dass moderne Strangwalzwerke ein hohes Maß an Flexibilität aufweisen.

Fortschritte in der Drahtproduktionstechnologie (z. B. Kühlung zwischen den Gerüsten, Hinzufügen von Kalibrierausrüstung nach konventionellem Fertigblock, verbesserte kontrollierte Kühleinrichtungen) ermöglichen die Einführung von Präzisionswalzen sowie thermomechanischen Steuerungsprozessen (TMCP) und erweitern den Bereich von niedrigen Walzdraht aus Stahl mit mittlerem Kohlenstoffgehalt und Herstellung von Walzdraht, der für vereinfachte Produktionswege oder direkte Verarbeitung geeignet ist.

Durch Hochpräzisionswalztechnologien ist es möglich, neben verbesserten Produktabmessungen (Toleranzen) niedrige Endwalztemperaturen zu erreichen. Die Anordnung des kompakten Maßwalzwerks nach dem Fertigblock ist nicht nur vorteilhaft, um eine erhöhte Produktivität zu erzielen, sondern auch um die metallurgischen Eigenschaften zu verbessern. Die Möglichkeit, Produkte bei niedrigen Temperaturen zu walzen, ermöglicht es, die Vorteile des thermomechanischen Walzens in der Kornfeinung zu nutzen, um die Duktilität zu erhöhen und thermische Nachbehandlungsprozesse zu verkürzen.

Es gibt jedoch einige Parameter, die beim thermomechanischen Prozess berücksichtigt werden müssen. Dies sind (i) Standort der Walzausrüstung, (ii) Standort der Wasserkühlung, (iii) Walzgeschwindigkeiten und (iv) Endwalztemperaturen.

Beispielsweise hilft die Einführung eines Miniblocks bei der Verringerung der Endwalztemperaturen unter 950 °C in einem bestehenden Drahtwalzwerk, das Einschränkungen bei der Trennkraft und -leistung hat und daher Endwalztemperaturen von mehr als 1000 °C aufweist Für den Einsatz von Wasserkühlung ist ein ausreichender Abstand zwischen dem Glattwalzwerk und dem Maßwalzwerk erforderlich, um die Walzguttemperatur zu reduzieren. Der Standort des Kalibrierwalzwerks ist wichtig, um Zeit zu lassen, damit der Stab vor der endgültigen Reduktion kontrolliert gekühlt und ausgeglichen wird, wodurch das Risiko einer Überhitzung des Stabkerns verringert wird. Dies ist entscheidend für Spezialstähle, die bei hohen Endtemperaturen gegen Kornvergröberung empfindlich sind.

Außerdem ist eine kritische Kombination aus Dehnung und Endtemperatur erforderlich, um eine gleichmäßige Mikrostruktur zu fördern. Statische und metadynamische Rekristallisationsprozesse sind stark abhängig von Temperatur und akkumulierter Spannung. Während der Stäbchenkalibrierung wird ohne ausreichende Spannung entweder der Rekristallisationsprozess nicht ausreichend gefördert oder es wird eine geringe Anzahl rekristallisierter Stellen gebildet. Folglich können lokalisierte grobe Körner auftreten.

Die Einführung der thermomechanischen Bearbeitung von Walzdrähten führt zu einer höheren Endbearbeitungsgeschwindigkeit und einer feineren Austenitkorngröße. Die Folge ist, dass entlang des Förderers aufgrund unterschiedlichen Umformungsverhaltens und Wickelüberlappung (Wicklungsaufbau an der Schlaufenlage) ein unterschiedliches Kühlmuster zu verwenden ist. In dieser Hinsicht können mathematische Modelle, die in der Lage sind, die Austenitentwicklung während des Warmwalzens und kontrollierten Abkühlens von Walzdrähten vorherzusagen, zusammen mit aktuellen Anlagen- und Technologiedaten effektiv angewendet werden, um die Auswirkung der Anlagenkonfiguration, der Walz- und Kühlpraktiken auf die Entwicklung und Gleichmäßigkeit vorherzusagen der Drahtmikrostruktur.

Überlegene metallurgische Eigenschaften

Da sich das Drahtreduzier- und Maßwalzwerk zwischen Fertigblock und Legekopf befindet, sorgen Wasserkühlung und Ausgleichszonen für kontrollierte Eingangstemperaturen, die bis zu 750 °C betragen können, um eine feine Kornstruktur zu erzielen. Die daraus resultierenden verbesserten Eigenschaften können kostspielige nachgelagerte Glühprozesse reduzieren oder eliminieren. Verschiedene Stahlsorten können wie unten angegeben vom Niedertemperaturwalzen profitieren.

- Im Falle von durch Kaltstauchen verschlissenen Stäben umfassen die Vorteile, dass weniger Schälen erforderlich ist, wodurch Verluste reduziert werden. Abschälen, Materialverluste können bei bestimmten Edelstählen und Produkten in Titanqualität um bis zu 30 % reduziert werden. Auch eine verbesserte Umformbarkeit und eine hervorragende Toleranz können zu Ausschusseinsparungen von bis zu 50 % für nachgelagerte Prozesse wie die Herstellung der Schraube führen.

- Im Fall von Walzdrähten aus Federstahl umfassen die Vorteile die Verringerung der Martensitbildung, insbesondere bei Walzdrähten mit kleinen Durchmessern. Auch bei solchen Walzdrähten ist eine häufige Wärmebehandlung vor dem Ziehen weniger erforderlich

- Bei Walzdrähten in Elektrodenqualität umfassen die Vorteile eine verfeinerte Mikrostruktur, die eine bessere Ziehbarkeit und eine feinere Korngröße ermöglicht, die die Martensitbildung unterdrückt.

- Im Fall von Wälzdraht in Lagerstahlqualität umfassen die Vorteile die Bildung einer pseudo-sphäroidisierten Mikrostruktur mit feinen, gut dispergierten Karbiden. Es vermeidet auch das meiste nachgelagerte Sphäroidisierungsglühen, wodurch Haltetemperaturen und -zeiten vollständig eliminiert oder reduziert werden. Es verringert auch die Härtbarkeit, wodurch die Martensitbildung eliminiert wird.

- Im Fall von Walzdrähten in Drahtziehqualität kann die Verarbeitung bei niedrigen Temperaturen durch das Reduzier- und Maßwalzwerk mehrere Vorteile für die nachgeschaltete Drahtziehanlage bieten. Diese sind (i) bessere mechanische Entzunderung mit gleichmäßigem Zunderbruch, Reduzierung von Martensit auf der Stangenoberfläche und verringerten Drahtbrüchen, (ii) verbesserte Zuggleichmäßigkeit als Ergebnis ausgezeichneter Größentoleranz und Ovalität, (iii) verlängerte Werkzeuglebensdauer, mit bessere Schmierung und gleichmäßigeres Verstrecken und (iv) optimierte Düsenkonfiguration mit nicht standardmäßigen Stangengrößen durch Walzen in freier Größe.

Viele Drahtwalzwerke von heute haben Online-Maßmesssysteme und Online-Abstandseinstellverfahren. Diese Systeme machen es möglich, beim ersten gewalzten Walzdraht maßhaltig zu sein und die volle Kontrolle über das Walzen zu haben, ohne dass Probestäbe gewalzt werden müssen.

In Drahtwalzwerken sind die traditionell verfügbaren Methoden zur Erkennung von Oberflächenfehlern grob, einschließlich Ätzen und Feilen, Stauchtests, Sichtprüfungen usw. Aber all diese Methoden sind letztendlich unpraktisch, wenn man die Materialmenge berücksichtigt, die von einem modernen Hochgeschwindigkeits-Drahtwalzwerk produziert wird die raue Umgebung, in der das Qualitätskontrollpersonal arbeiten muss. Die Verbraucher von warmgewalzten Drahtprodukten fordern immer eine bessere Oberflächenqualität. Die Bemühungen zur Verbesserung der Qualität der gelieferten Produkte haben sich notwendigerweise von der bloßen Inspektion zur Prozessverbesserung entwickelt.

Versteckt in den Schmelz- und Walzprozessen sind potenzielle Quellen von Oberflächenfehlern. Sie zu finden, erfordert Einfallsreichtum. Jeder, der sich mit Prozessverbesserung auskennt, weiß, wie wichtig eine gute Antwortgröße ist, mit der die Auswirkungen von Änderungen auf den Prozess zuverlässig gemessen werden können.

Es nützt wenig und schadet oft sehr, Prozessvariablen anzupassen, wenn es keine eindeutige Möglichkeit gibt, die Ergebnisse der Änderung zu messen. Angesichts der oben beschriebenen Fabrikbedingungen war die Antwortvariable für die Oberflächenqualität schwer fassbar, aber ein Inline-Wirbelstrom-Oberflächeninspektionssystem hat sich als vielversprechend erwiesen. Es ist die einzige heute verfügbare Methode, um potenzielle Produktionsprobleme zu erkennen, bevor sie zu schwerwiegenden Qualitäts- und Materialverlusten führen und gleichzeitig. Auch dieses Verfahren führt eine zuverlässige Fehlererkennung im Walzprodukt durch. Es hat sich als sehr nützliches Gerät zum Auffinden vieler Arten von Oberflächenfehlern auf warmgewalzten Walzdrahtspulen erwiesen. Ob es eng gerollte Nähte erkennen kann, ist noch nicht klar. Noch beeindruckender war jedoch seine Fähigkeit, die Auswirkungen absichtlicher oder ungeplanter Änderungen in den Prozessen anzuzeigen, die die Spule hergestellt haben.

Herstellungsprozess

- Arten und Verwendungen von Molybdändraht

- Was sind Walzwerke und ihre Typen?

- 5 Vorteile und Anwendungen von Drahterodiermaschinen

- Epoxid RM511A - Stab

- Legierung 3 (C17510) TB00 Stange und Stange

- Alloy 3 (C17510) TD04 Stange und Stange

- UGI 4362 Lösungsgeglühte, warmgewalzte Stangen, gedrehte Stangen und Walzdraht

- AMPCO® 8 Extrudierte und gezogene Stäbe

- UGI® 4062 Lösungsgeglühte, warmgewalzte Stäbe und Walzdraht

- Unterschiede und Anwendungen von Senkerodieren und Drahterodieren