Faktoren, die die Lebensdauer der Auskleidung eines einfachen Sauerstoffkonverters beeinflussen

Faktoren, die die Lebensdauer der Auskleidung eines einfachen Sauerstoffkonverters beeinflussen

Die Lebensdauer, Zuverlässigkeit und Kosten der Auskleidung in einem Basissauerstoffkonverter sind entscheidend für den reibungslosen Betrieb des Stahlschmelzwerks, das Basissauerstoffverfahren für die Stahlproduktion verwendet. Eine höhere Lebensdauer der Auskleidung führt zu einer verbesserten Verfügbarkeit des Konverters, was wiederum seine Produktivität verbessert.

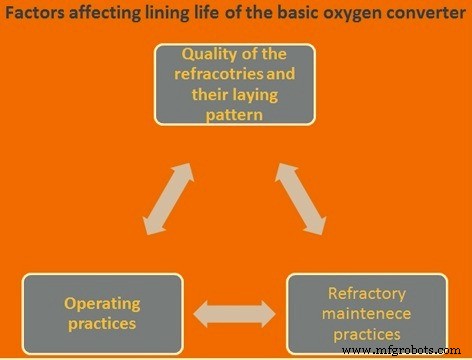

Drei wichtige Faktoren zum Erzielen einer höheren Auskleidungslebensdauer des grundlegenden Sauerstoffkonverters (Abb. 1) sind (i) Qualitäten der feuerfesten Materialien und ihr Verlegemuster im Konverter, (ii) befolgte Betriebspraktiken und (iii) Überwachung des Auskleidungsverschleißes und der Praktiken zur Pflege der feuerfesten Auskleidung. Die Entwicklung verbesserter feuerfester Materialien in Kombination mit einer verbesserten Prozessführung und einer besseren Wartung während der Kampagnen ermöglichen es, die Lebensdauer der Ausmauerung des Basis-Sauerstoffkonverters zu erhöhen.

Abb. 1 Faktoren, die die Lebensdauer der Auskleidung des grundlegenden Sauerstoffkonverters beeinflussen

Heutzutage werden einfache Sauerstoffkonverter ausnahmslos mit feuerfesten Materialien aus Magnesia-Kohlenstoff (MgO-C) ausgekleidet, da sie bessere Eigenschaften als andere Arten von Konverterauskleidungsmaterialien haben. Allerdings werden feuerfeste Auskleidungspraktiken in Zonen durch die Verwendung von feuerfesten MgO-C-Materialien unterschiedlicher Qualitäten in verschiedenen Bereichen des Konverters befolgt.

Die Verschleißursachen von feuerfesten Materialien im basischen Sauerstoffkonverter sind entweder chemisch bedingt oder physikalisch bedingt. Chemische Ursachen für den Verschleiß der Konverterauskleidung sind hauptsächlich gasförmige Stoffe (oxidierende Gase, reduzierende Gase und Wasserdampf), flüssige Stoffe (Schlacke, Roheisen und flüssige Stahlschmelze) und feste Stoffe (Flussmittel und Kohlenstoffzerfall). ). Physikalische Ursachen für den Verschleiß der Konverterauskleidung sind zu hohe Temperaturen (schlechte Ableitung und Hot Spots), statische mechanische Belastungen (Abplatzungen und Dehnungen) und dynamische mechanische Belastungen (Abrieb, Schlag und Vibrationen). Die wichtigsten Verschleißmechanismen der feuerfesten Auskleidung des basischen Sauerstoffkonverters können wie folgt zusammengefasst werden.

- Maximaltemperatur von flüssigem Metall und flüssiger Schlacke im Konverter

- Verweilzeit von Hochtemperaturmaterialien im Konverter

- Oxidationszustand der Schmelze (Verschleiß durch Korrosion)

- Schlackenchemie (Verschleiß durch Korrosion)

- Aufprall und Eindringen des Sauerstoffstrahls beim Sauerstoffblasen

- Erosion von feuerfesten Materialien durch Schlacke und Metall beim Blasen und Kippen des Konverters.

- Abrieb von feuerfesten Materialien (aufgrund von Staub- und Gasentwicklung)

- Aufprall von Schrott und heißem Metall während der Beschickung des Konverters

- Thermisches Radfahren

- Mechanische Beschädigung durch Reinigungsgeräte

Die Korrosion der feuerfesten Materialien erfolgt aufgrund des chemischen Angriffs, während die Erosion sowohl den chemischen Angriff (Erosion) als auch den mechanischen Abrieb der feuerfesten Materialien umfasst. Erosion entsteht häufig durch turbulente Strömungen, die im Konverter erzeugt werden, oder durch mechanische Erosion (z. B. das Zuführen von Schrott zum Konverter). Erhöhte Erosion tritt in der Regel in Ofenauskleidungen an den Metall/Schlacke- und Schlacke/Atmosphäre-Grenzflächen auf. Diese Art der Erosion wird als „Schlackenlinienerosion“ bezeichnet.

Qualität des feuerfesten Materials

Wichtige Parameter, die die Qualität der feuerfesten MgO-C-Materialien bestimmen, sind wie folgt.

- Magnesia – Der Hauptrohstoff für die Herstellung des MgO-C-Steins ist entweder Periklas-Mineral oder gesinterte Meerwassermagnesia. Die wichtigen Eigenschaften sind Reinheit, gesinterte oder geschmolzene Qualität oder Kombination, Dichte, Kristallgröße, Kornstruktur und Korngrößenverteilung.

- Kohlenstoff – Die relevanten Eigenschaften von Kohlenstoff sind Reinheit, Korngrößenverteilung (Flockengraphit), Kornstruktur (Flockengraphit), Menge an Ruß und Menge an Flockengraphit

- Bindemittel – Die wichtigen Parameter sind Menge und Art des Harzes, Glaskohle, Menge und Art des Pechs (Graphitkohle) und Nachimprägnierung.

- Metallische Zusätze – Metallische Zusätze (Antioxidantien) sind Aluminium, Silizium, Aluminium-Magnesium usw. Es können mehrere metallische Zusätze kombiniert werden. Wichtige Parameter sind Menge sowie Korngröße und Art der metallischen Zusätze.

- Physikalische Eigenschaften von Ziegeln – Wichtige Eigenschaften sind Dichte, Porosität, Warm- und Kaltfestigkeit

- Verstärkung – Die Verstärkung erfolgt mit Fasern. Art und Menge der Fasern sind die entscheidenden Faktoren.

Die Art und Größe der Ziegelpresse (egal ob Friktion oder hydraulisch) beeinflusst die Eigenschaften der Ziegel.

Der MgO-Gehalt der Magnesia muss mindestens 99 % betragen. Wichtig sind auch die im Korn gebildeten Mineralien. Insgesamt soll SiO2 so gering wie möglich sein (weniger als 0,3 %). Ein hoher Bor (B)-Gehalt ist ebenfalls sehr kritisch und zerstört die Heißfestigkeit des Korns.

Die Korndichte variiert normalerweise im Bereich von 3,2 bis über 3,5 g/cc. Niedrige Korndichte bedeutet hohe Porosität, wodurch das Korn anfällig für das Eindringen von Schlacke wird.

Als große Kristallitgröße wird im Allgemeinen eine Größe über 140 Mikrometer angesehen. Geschmolzenes MgO-Korn kann 1000 Mikrometer überschreiten. Großkörniger Kristallit übertrifft normalerweise niedrige Kristallgröße aufgrund einer Verringerung der interstitiellen Porosität, wodurch die Wahrscheinlichkeit des Eindringens von Schlacke in die Korngrenzen verringert wird und indem die Anfälligkeit des MgO für eine Reduktion durch das im Ziegel vorhandene C während des Betriebs bei hohen Temperaturen verringert wird. Der Reduktionsprozess zerstört sowohl das C im Ziegel als auch das MgO im Korn, wodurch Magnesiummetalldampf und CO-Gas entstehen.

Ziegel sind kohlenstoffgebunden, wobei der Rest von fein verteiltem C nach dem Verkoken des Bindemittels zurückbleibt. Das hält den Stein zusammen. Graphit benetzt die Stahlwerksschlacken nicht, indem es das Eindringen der Schlacke in den Ziegel und die anschließende Auflösung der Magnesiakörner verhindert. Der Graphit ist auch sehr wärmeleitfähig, indem er Wärme von der Ziegeloberfläche wegleitet, wodurch die Kinetik aggressiver Reaktionen verringert wird. Chemisch gesehen sind alle Graphite reiner Kohlenstoff, aber alle enthalten etwas Asche (Tonmineralien, die in den Graphitvorkommen gefunden werden). Unreiner Graphit fügt dem Ziegel Verunreinigungen wie Siliziumoxid und Aluminiumoxid hinzu, was nur negative Auswirkungen hat. Flockengraphit wird normalerweise verwendet, da er eine höhere Oxidationsbeständigkeit als amorpher Graphit und eine höhere Wärmeleitfähigkeit aufweist. Im Allgemeinen variiert die verwendete Graphitmenge zwischen 5 % und 25 %. Je höher der Graphitgehalt, desto höher die Schlackenbeständigkeit und Wärmeleitfähigkeit des Ziegels.

Mag-C-Steinen zugesetzte Metallpulver wirken als Scavenger für Sauerstoff und verzögern die Oxidation des Graphits und der C-Bindung. Die Pulver verbessern die Warmfestigkeit deutlich, indem sie komplexe Metall-Karbid-Oxid-Bindungen im Stein bilden.

Feuerfeste Materialien in verschiedenen Zonen des basischen Sauerstoffkonverters unterliegen unterschiedlichen Bedingungen, aufgrund derer ihre Verschleißraten variieren. Daher sind in verschiedenen Zonen des Konverters unterschiedliche Qualitäten von feuerfesten Materialien erforderlich, um eine gleichmäßige Verschleißrate aufzuweisen. Diese Art der Auskleidung wird als ausgeglichene Auskleidung oder zonale Auskleidung bezeichnet. In dem zonalen Auskleidungsmuster wird einem gegebenen Auskleidungssegment mit geringerer Abnutzung eine niedrigere Qualität oder geringere Dicke des feuerfesten Materials zugeordnet. In ähnlicher Weise werden jenen Segmenten der Konverterauskleidung, die ein stärkeres Verschleißmuster aufweisen, feuerfeste Materialien mit größerer Verschleißfestigkeit und normalerweise höheren Kosten zugeordnet, um eine längere Lebensdauer dieser Bereiche mit starkem Verschleiß zu haben.

Betriebspraktiken

Eine gute Kontrolle der Schlackenentwicklung, des Sauerstoffstroms und der Lanzenpraxis sowie die Verwendung von Bodenrührern und die begrenzte Verwendung von Rückblaspraktiken sind Schlüsselmerkmale der Betriebspraktiken, die die Auskleidungslebensdauer des grundlegenden Sauerstoffkonverters beeinflussen. Die Kenntnis der Wechselwirkungen zwischen Prozesschemie, Blasdynamik und Konverterauskleidungsverschleiß kann sowohl eine effiziente Stahlherstellung als auch eine lange Lebensdauer der Konverterauskleidung erreichen.

Die wichtigsten Faktoren, die sich maximal auf die Verschleißrate der basischen Sauerstoffkonverter-Feuerfestmaterialien auswirken, sind die hohe Badtemperatur am Ende des Schlags und der hohe Gehalt an FeO in der Schlacke. Das weitere lange Warten des Konverters auf den Abstich nach dem Ende des Einblasens hat einen großen negativen Einfluss auf die feuerfeste Auskleidung. Andere Faktoren, die einen negativen Einfluss auf die feuerfeste Auskleidung des Basis-Sauerstoffkonverters haben, sind (i) ein hoher Siliziumgehalt des Roheisens, (ii) ein hoher Mangangehalt des Roheisens, (iii) eine hohe Häufigkeit des Aufblasens, (iv) schlechte Reaktivität und niedrige Qualität der Kalkzusätze, (v) unzureichende Zugabe von Kalk, insbesondere in der Anfangsphase des Blasvorgangs, (vi) mit MgO ungesättigte Konverterschlacke während unterschiedlicher Blaszeiträume aufgrund geringer Zugaben von MgO-Additiven wie kalziniertem Dolomit oder kalzinierter Magnesit und (vii) niedrige Schlackenbasizität.

Ebenfalls wichtige Faktoren, die die Lebensdauer der Konverterauskleidung beeinflussen, sind (i) der Titangehalt des heißen Metalls und der Titanoxidgehalt der Schlacke, (ii) die Zeitdauer, während der das Konverterbad flüssiges Material enthält, (iii) eine hohe Zugabemenge von Eisenerz und (iv) Häufigkeit der Reinigung der Konvertermündung.

Zu den wichtigsten Faktoren, die sich positiv auf die Auskleidungsverschleißrate des Basis-Sauerstoffkonverters auswirken, gehören (i) eine hohe Häufigkeit von Schlackenspritzern, (ii) eine hohe Häufigkeit von Schlackenbeschichtungen, (iii) eine geeignete Zugabe von kalziniertem Dolomit und/oder kalzinierter Magnesia , (iv) häufige Maßnahmen zur Bodenpflege wie Ausbessern von Ziegeln und (v) häufige Reparaturmaßnahmen wie Spritzen der abgenutzten Bereiche usw.

Eine kalkgesättigte Schlacke ist nicht nur für die Stahlerzeugung wichtig, sondern auch um einen übermäßigen Verschleiß der Konverterauskleidung zu verhindern. Kalkzugabe vor und während des Blasvorgangs soll eine leicht kalkübersättigte Schlacke am Ende des Blasprozesses gewährleisten.

Die Schlackenentwicklungspfade für unterschiedliche Siliziumanteile im Roheisen zeigen, dass ausgehend von der hohen FeO-haltigen Ausgangsschlacke die SiO2- und CaO-Gehalte der Schlacke durch zunehmende Siliziumoxidation und Kalkauflösung ansteigen. Je höher der Ausgangssiliziumgehalt des Roheisens, desto höher der SiO2-Gehalt zu Beginn des Blasprozesses. Am Ende des Blasvorgangs müssen die Schlacken leicht mit Kalk übersättigt sein, um übermäßigen Feuerfestverschleiß zu vermeiden. Um dieses Ziel zu erreichen, ist eine Kalkzugabemenge erforderlich, die dem Siliziumgehalt im Roheisen und dem angestrebten FeO-Gehalt der Schlacke angepasst werden muss.

Da der grundlegende Sauerstoffkonverter eine MgO-C-Auskleidung hat, sollte die Schlacke sowohl mit CaO als auch mit MgO gesättigt sein, um den Auskleidungsverschleiß zu minimieren. Die Löslichkeit von MgO in der Schlacke hängt von ihrer Basizität, Temperatur und ihrem FeO-Gehalt ab. Die MgO-Löslichkeit in der Schlacke ist hoch, wenn die Basizität und der FeO-Gehalt der Schlacke niedrig und ihre Temperatur hoch ist. Somit steigt die MgO-Löslichkeit mit steigendem SiO2-Gehalt. Schlacken mit niedriger Basizität, was einem niedrigen FeO-Gehalt in der Schlacke entspricht, haben die höchste MgO-Löslichkeit, daher wird eine Magnesitauskleidung früh im Schlag am stärksten angegriffen, wenn die Basizität der Schlacke noch niedrig ist. Die MgO-Löslichkeit nimmt mit zunehmender Basizität und FeO ab.

Oberhalb der Sättigungslinie kann nicht das gesamte MgO flüssig bleiben, so dass bei einer MgO-gesättigten Schlacke eine weitere Erhöhung der Schlackenbasizität zur Ausscheidung von MgO führt und die Viskosität der Schlacke erhöht, was zu Ablagerungen am Konverterboden führt und Wände entstehen. Diese Ablagerungen verlängern die Lebensdauer der Auskleidung.

Die Lebensdauer der Auskleidung wird durch die Schlackenanalyse während des gesamten Schlags beeinflusst. Im Grenzsystem FeO-SiO2 befindet sich ein zusammengesetzter Fayalith (2FeO.SiO2) mit einem sehr niedrigen Schmelzpunkt von 1.205 °C. Je höher der Gehalt an Roheisensilizium ist, desto länger ist die Zeit, die benötigt wird, um das Gebiet zu passieren fayalithhaltige Schlacken. Dieser Bereich hat zusammen mit der hohen MgO-Löslichkeit bei den niedrigen Basizitäten, die an diesem Teil des Schlags vorhanden sind, einen sehr ungünstigen Einfluss auf die Lebensdauer der Auskleidung. Daher ist es sehr wichtig, dass sich der zugesetzte Kalk schnell auflöst, um die Basizität der Schlacke so früh wie möglich anzuheben.

Die Verwendung von weichem Branntkalk und eine ausreichend große Lanzenhöhe zum Metallbad zu Beginn des Schlags (was die Fe-Oxidation und damit die Kalkauflösung fördert) sind günstig, um dieses Ziel zu erreichen. Auch um eine frühzeitige Kalkauflösung zu erleichtern, sollte die Kalkzugabe innerhalb von drei bis vier Minuten nach dem Blasstart abgeschlossen sein.

Kalk ist kein reines CaO. Es enthält Verunreinigungen wie SiO2 und Al2O3, die in den Zuschlagsberechnungen kompensiert werden müssen. Außerdem wird seine metallurgische Effizienz durch die Partikelgröße und Reaktivität (oder den Grad der Verbrennung) beeinflusst. Die normale Partikelgröße beträgt 8 mm bis 40 mm (einige bevorzugen 10 mm bis 50 mm), da Partikel unter 6 mm zusammen mit dem Abgas aus dem Konverter abgezogen werden; teilweise bis zu 30 %. In diesem Fall kann die entstehende Schlacke untersättigt sein, was zu zusätzlichem Verschleiß der Konverterauskleidung führt.

Auch Kalk mit einem breiten Kornspektrum scheidet sich beim Chargieren in Vorratsbunker ab, so dass grobes Material auf die Außenseite des kegelförmigen Chargierungshaufens gelangt, während das feinkörnige Material im inneren Bereich verbleibt. Daher ist die Kalkqualität beim Einfüllen des Kalks aus dem Bunker im Allgemeinen variabel, mit negativen Folgen für die Stahlchemie, die Temperaturkontrolle und die Lebensdauer der Konverterauskleidung.

Häufig ist ein Nachblasen zur endgültigen Temperatureinstellung oder Analyse erforderlich, jedoch auf Kosten einer erhöhten Eisenoxidation und damit eines höheren Feuerfestverschleißes. Beispielsweise erhöht ein erneutes Ausblasen von weniger als einer Minute die Temperatur um 20 °C, aber es erhöht auch das FeO der Schlacke um 5 %. Obwohl theoretisch beim Nachblasen Kalk hinzugefügt werden muss, um auf der Sättigungslinie zu bleiben (als Ergebnis der FeO-Erhöhung), wird dies in den meisten Fällen nicht getan, und insbesondere nicht in Fällen, in denen das Nachblasen erfolgt erforderlich, um die Temperatur zu erhöhen, da die Temperaturerhöhung durch die Fe-Oxidation zu einem großen Teil durch den Wärmeverbrauch für die Kalkauflösung kompensiert wird. Obwohl untersättigte Schlacken mit ziemlich hohen FeO-Gehalten und Temperaturen aus metallurgischen Gründen akzeptabel sind, sind sie äußerst schädlich für die Auskleidungslebensdauer und der Schaden wird umso größer, je länger der flüssige Stahl zwischen dem Ausblasen und dem Abstich im Konverter gehalten wird.

Ein weiterer wichtiger Faktor, um ein gleichmäßiges und kontrollierbares Blasverhalten und eine geringe Schwankungsrate der Ergebnisse nach Blasende zu erreichen, ist eine ausreichende Badbewegung während des Blasvorgangs. Während der Hauptentkohlungszeit herrscht durch CO-Bildung eine gute Badbewegung. Mit der Verringerung des C-Gehalts unter 0,30 %, was zu einer verringerten CO-Gasbildung führt, nimmt die Badbewegung erheblich ab. Während dieser Blaszeit ist die Badbewegungsaufgabe durch Absenken der Blassauerstofflanze zu erfüllen. Der durch die Lanze induzierte Rühreffekt ist zwar deutlich geringer als bei der CO-Bildung, sorgt aber dafür, dass die Badrührung bis zum Ende des Schlages erhalten bleibt. Dies ist ein Grund, warum das Bodenrühren mit Inertgasen eingeführt wurde. Obwohl die über Stöpsel durch den Konverterboden geblasene Gasmenge (typischerweise im Bereich von 0,01 bis 0,05 N cum/t/min) im Vergleich zu dem von oben geblasenen Sauerstoff gering ist, hat seine Rührwirkung mehrere Vorteile, um sicherzustellen, dass die Schlacke und das Bad größer sind Gleichgewicht und bei der Erzeugung niedrigerer und besser kontrollierbarer FeO-Gehalte in Turndown-Schlacken, die für die Lebensdauer der Konverterauskleidung von Vorteil sind.

Auch Eisenerzklumpen, die zur Kühlung des Konverterbades zugegeben werden, haben durch die Erhöhung des FeO-Gehalts einen Einfluss auf die Standzeit der Auskleidung. Eine übermäßige Erzzugabe ist zu vermeiden, da die durch das Erz zusätzlich eingebrachte Sauerstoffmenge zu einem unkontrollierbaren Treibverhalten führt. Die Erzzugabe sollte vorzugsweise während der Hauptentkohlungsperiode abgeschlossen werden, da ansonsten möglicherweise nicht genügend Kohlenstoff verfügbar ist, um das geschmolzene Erz zu reduzieren. Wenn das Erz durch den Beschickungsschacht immer auf der gleichen Seite des Konverters aufgegeben wird, verursacht die FeO-reiche Schlacke, die sich lokal im Zapfenbereich bildet, einen lokalen Auskleidungsverschleiß. Aus diesem Grund ist es notwendig, die Erzzugabeseite zum Konverter zu variieren.

Überwachung des Belagverschleißes und Wartung des Belags

Die Überwachung des Belagverschleißes erfolgt mittels lasertechnologischer Messung der Belagdicke. Diese Technik nutzt die Messung der Auskleidungsdicke mit Hilfe eines Laserstrahls. Hierfür stehen spezielle Lasermessmaschinen zur Verfügung. Es ist ratsam, die Auskleidungsdicke einmal täglich zu messen, um das Auskleidungsprofil des Konverters während seines Betriebs zu kennen. Wenn die Auskleidungsdicke auf ein bestimmtes Niveau reduziert ist, sollte mit der Implementierung von Auskleidungswartungstechniken begonnen werden.

Um die Lebensdauer der Auskleidung in einem Konverter zu verlängern, werden mehrere Auskleidungswartungsverfahren angewendet. Diese sind unten angegeben.

- Schlackenbeschichtung – Schlackenbeschichtung ist im Grunde eine Technik, bei der der Konverter geschüttelt wird, um eine funktionierende Schlackenauskleidung zu erzeugen. Es ist eine Kunst, die während des Konverterbetriebs eine beträchtliche Aufmerksamkeit erfordert. Maßnahmen, die für den Erfolg der Schlackenbeschichtungspraxis erforderlich sind, sind (i) Auswahl der richtigen Schlackenart, (ii) Schlackenkonditionierung nach richtiger und richtiger Zugabemenge, (iii) korrektes Schütteln des Konverters, (iv) Entsorgung der Schlacke wann notwendig, und (v) Beschichtung, wenn es die beste Zeit ist. Diese Punkte müssen für eine ordnungsgemäße Schlackenbeschichtung gut geplant und korrekt ausgeführt werden. Der Schlüssel zur erfolgreichen Schlackenbeschichtung ist die Einhaltung der festgelegten Regeln. Die Schlackenbeschichtung dauert ca. 1-2 Minuten.

- Schlackenspritzen – Die Schlackenspritztechnik, eine relativ neue Entwicklung, hat zu einer erheblichen Verlängerung der Lebensdauer der Konverterauskleidung beigetragen. Beim Schlackespritzen wird, wie der Name schon sagt, Restschlacke aus dem Stahlherstellungsprozess verwendet, die konditioniert und gekühlt wird, um ihre Feuerfestigkeit zu erhöhen, um eine Beschichtung auf der feuerfesten Oberfläche bereitzustellen, die beim anschließenden Schlag als Verschleißauskleidung dient. Flüssige zähflüssige Schlacke wird mittels Hochdruckstickstoff in den oberen Teil des Konverters (Kegel) geblasen, wo sie an der Konverterarbeitsauskleidung haften bleibt. Die Schlackespritztechnik benötigt wenige Minuten Konverterzeit nach dem Abstich des vorherigen Schmelzes und vor Beginn des nächsten Schmelzes. Die Schlackespritztechnik wurde entwickelt, um der Erosion entgegenzuwirken und eine Gefrierauskleidung in einem Konverter zu erzeugen. Gespritzte Schlacke wirkt als Arbeitsauskleidung während nachfolgender Hitzen. Es wird zu einem leistungsstarken Werkzeug zur Verlängerung der Auskleidungslebensdauer des Konverters. Es erfordert die Verwendung einer Sauerstofflanze, um Stickstoff auf die Restschlacke zu blasen. Es sind zwei Praktiken des Schlackenspritzens bekannt, nämlich i) mit dem stahlleeren Konverter und der gesamten Schlacke innerhalb des Konverters ii) mit sowohl dem geschmolzenen Stahlbad als auch der Schlacke im Konverter. Das zweite Verfahren wird hauptsächlich zum Beschichten der Zapfen und des oberen Teils des Konverters verwendet. Die Blaspraxis unterscheidet sich in zwei Techniken. Das Schlackenspritzen dauert 2-3 Minuten und erfolgt mit dem Konverter in senkrechtem Zustand. Der Stickstofffluss wird basierend auf der Lanzenhöhe gesteuert und ist normalerweise automatisiert.

- Spritzen – Diese Technik trägt dazu bei, eine längere Lebensdauer einer Auskleidung zu erreichen. Es besteht aus feuerfestem Spritzmaterial auf MgO-Basis, das normalerweise monolithisch in den Bereichen ist, die starkem Verschleiß ausgesetzt sind, wie z. B. Zapfen, Schrottaufprallbereich und Schlackenlinie. Das Spritzen erfolgt normalerweise nur an den ausgewählten Stellen und nach dem Stahl- und Schlackenabstich. Für den Spritzvorgang wird eine Kanone vom Shooter-Typ verwendet, um auf eine feindliche Umgebung des Vorgangs zu stoßen. Spritzmaterialien sind normalerweise auf Wasserbasis. An den Spritzmaterialien wurde viel geforscht und ihre Qualität wird kontinuierlich verbessert. Denn Spritzmaterial hat seinen Preis. Die Menge des Spritzens ist mit den spezifischen Kosten der feuerfesten Materialien während der Stahlherstellung abzuwägen.

- Brick Patching – Diese Technik wird normalerweise zum Aufbau des erodierten Bodens verwendet. Nachdem der Stahlabstich und der Schlackenabstich beendet sind, verbleibt etwas Schlacke im Konverter. Der flüssigen Schlacke werden grobe oder gebrochene Konverter-Feuerfeststeine zugesetzt. Insgesamt werden 30 bis 60 Minuten zusätzliche Zeit benötigt, um die Verfestigung der Schlacke zu erreichen. Das verbrauchte Feuerfestmaterial soll grob sein, um die flüssige Schlacke verstärken zu können.

Herstellungsprozess

- Faktoren, die die Leistung von Wolframpulver beeinflussen

- Was ist grundlegende Sauerstoffstahlerzeugung?

- Kapazitätsbeeinflussende Faktoren

- Faktoren, die die Induktivität beeinflussen

- Faktoren, die die Schnittqualität der Laserschneidmaschine beeinflussen

- Automatisierung, Steuerung und Modellierung der einfachen Sauerstoffstahlerzeugung

- Feuerfeste Auskleidung eines einfachen Sauerstoffofens

- Rolle von MgO bei der Verhinderung von Auskleidungskorrosion in Sauerstofföfen

- Grundlegendes Gasrückgewinnungs- und Reinigungssystem für Sauerstofföfen

- Faktoren, die die Kosten des Laserschneidens beeinflussen