Entwicklung der Technologie der Elektrolichtbogenofen-Stahlerzeugung

Entwicklung der Technologie der Elektrolichtbogenofen-Stahlherstellung

Die Entwicklung der Stahlerzeugungstechnologie erfolgt zur Erfüllung einer Reihe von Anforderungen. Diese Anforderungen können wie unten angegeben in vier Gruppen eingeteilt werden.

- Die Technologie muss die Prozessanforderungen erfüllen, die für die Herstellung verschiedener Stahlsorten der erforderlichen Qualitäten erforderlich sind.

- Die Technologie muss die wirtschaftlichen Anforderungen erfüllen, die zur Kontrolle der Produktionskosten erforderlich sind, damit die hergestellten Stahlprodukte wettbewerbsfähig sind.

- Die Technologie muss die von den Regulierungsbehörden festgelegten Emissionswerte erfüllen.

- Die Technik soll die Gesundheits- und Sicherheitsanforderungen erfüllen, damit die Bediener in dem Bereich ohne Gefahren, Stress und Flecken arbeiten.

Um einen Lichtbogenofen (EAF) zu verstehen, muss man verstehen, was ein Lichtbogen ist. Ein Lichtbogen ist eine Form der elektrischen Entladung zwischen zwei Elektroden, die durch einen kleinen Spalt (normalerweise normale Luft) getrennt sind. Das bekannteste Beispiel dafür ist der Blitz. Jeder, der schon einmal mit Lichtbogenschweißen gearbeitet hat, ist auch mit Lichtbögen vertraut. Wenn man das Werkstück an die negative Seite einer Gleichstromquelle und eine Elektrode an die positive Seite anschließt, die Elektrode kurz berührt und ein wenig vom Werkstück entfernt zieht, dann bildet sich zwischen den Elektroden und der Elektrode ein stabiler Lichtbogen Werkstück und die Wärme dieses Lichtbogens reicht aus, um die Elektrode zu schmelzen und die Werkstücke miteinander zu verschweißen. Die gleiche Idee wird in größerem Maßstab in einem Elektrolichtbogenofen verwendet.

Die Geschichte der Stahlherstellung im Elektrolichtbogenofen (EAF) ist noch nicht sehr alt. Es ist nur etwas mehr als ein Jahrhundert her, als der erste Ofen in Betrieb genommen wurde, um Stahl unter Nutzung von elektrischem Strom zu schmelzen. Die anfängliche Entwicklung der Technologie erfolgte, da diese Aggregate das problemlose Erreichen höchster Temperaturen ermöglichten und beste Voraussetzungen für die Herstellung hochwertiger legierter Stahlsorten und Legierungen gewährleisteten. Seitdem wurden große Fortschritte in den Bereichen Ofenausrüstung, EAF-Technologie, Schmelzverfahren, Rohstoffe und Stahlprodukte erzielt. Die Fortschritte in der EAF-Technologie haben es dem EAF ermöglicht, erfolgreicher mit den integrierten Werken zu konkurrieren, die die grundlegende Sauerstoffofentechnologie (BOF) der Stahlherstellung verwenden. Heute leistet die EAF-Stahlerzeugung einen wesentlichen Beitrag zur Stahlproduktion der Welt, obwohl sie noch weit hinter dem Beitrag der Stahlerzeugung durch die dominierende BOF-Stahlerzeugungstechnologie zurückbleibt.

Erste Entwicklungen

Im 19. Jahrhundert wurden mehrere Versuche unternommen, einen elektrischen Lichtbogen zum Schmelzen von Eisen einzusetzen. Sir Humphry Davy führte 1810 eine experimentelle Demonstration durch, das Schweißen wurde 1815 von Pepys untersucht, Pinchon versuchte 1853, einen elektrothermischen Ofen zu bauen, und 1878 – 79 meldete Carl Wilhelm Siemens Patente für elektrische Lichtbogenöfen an.

De Laval hatte 1892 einen Elektroofen zum Schmelzen und Veredeln von Eisen patentieren lassen und Paul Heroult hatte zwischen 1888 und 1892 das Lichtbogenschmelzen von Ferrolegierungen demonstriert. Aufkommende neue Technologien wurden zu Beginn des 20. Jahrhunderts in großem Umfang kommerziell genutzt Damals begann die Erzeugung relativ billiger elektrischer Energie. 1906 wurde der erste Elektrolichtbogen-Schmelzofen in den Vereinigten Staaten im Werk Halcomb installiert. Dieser Elektrolichtbogenofen „Old No. 1“ von Heroult steht jetzt als historisches Monument der ASM (American Society for Materials) am Station Square in Pittsburgh, Pennsylvania (Abb. 1).

Abb. 1 Der erste Elektrolichtbogenofen von Heroult

Ursprünglich wurde die EAF-Stahlherstellung für die Herstellung spezieller Stahlqualitäten unter Verwendung fester Beschickungsformen wie Schrott und Ferrolegierungen entwickelt. Festes Material wurde zunächst durch direktes Lichtbogenschmelzen erschmolzen, durch Zugabe entsprechender Flussmittel veredelt und für die Weiterverarbeitung erschlossen. Lichtbogenöfen wurden auch verwendet, um Calciumcarbid zur Verwendung in Carbidklumpen herzustellen. Die Technologie der EAF-Stahlherstellung hat sich nun von einem langsamen Prozess zu einem schnellen Schmelzprozess entwickelt, der auf einem Niveau arbeitet, das sich dem Produktivitätsniveau eines BOF annähert.

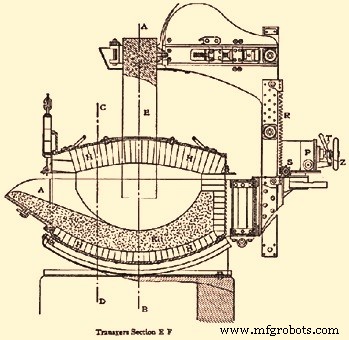

Ein schematischer Querschnitt durch einen Heroult-Lichtbogen-Raffinationsofen ist in Fig. 2 gezeigt. In dieser Fig. ist E eine Elektrode (nur eine gezeigt), die durch den Zahnstangenantrieb R und S angehoben und abgesenkt wird. Der Innenraum ist mit feuerfestem Ziegel ausgekleidet H und K bezeichnet die untere Auskleidung. Eine Tür bei A ermöglicht den Zugang zum Innenraum. Der Ofenmantel ruht auf Wippen, damit er zum Abstich gekippt werden kann.

Abb. 2 Heroult Lichtbogenraffinationsofen

Entwicklung der EAF-Stahlerzeugungstechnologie

Seit der erste industrielle EAF für die Stahlherstellung in Betrieb genommen wurde, verlief die Entwicklung rasant und es gab eine Verzehnfachung der Produktion von 1910 bis 1920, wobei 1920 über 500.000 Tonnen Stahl von EAFs produziert wurden, obwohl dies immer noch nur ein sehr kleiner Prozentsatz war die damalige weltweite Stahlproduktion. Öfen der ersten Generation hatten eine Kapazität zwischen 1 Tonne und 15 Tonnen. Der EAF hatte zunächst Bessemer/Thomas-Konverter und Siemens-Martin-Öfen (offene Herde) als starke Konkurrenten. Aber seine Nische war die Herstellung von Spezialstählen, die hohe Temperaturen, das Schmelzen von Ferrolegierungen und lange Raffinationszeiten erforderten.

EAF ist eine Standardphase im Prozess der Stahlherstellung. Im Laufe der Jahre hat sich EAF dynamisch entwickelt und dabei effiziente, wettbewerbsfähige und nachhaltige Methoden eingeführt, und die weltweite Produktion von Stahl aus EAF nimmt zu. Viele Länder, die Eisen nicht auf dem traditionellen Weg (d. h. BF-BOF-Weg) herstellen können, passen den EAF-Weg der Stahlherstellung an. Einer der Hauptgründe für diese Länder, die EAF-Stahlherstellungsroute anzupassen, ist die Nichtverfügbarkeit von Kokskohlen und die leichte Verfügbarkeit von kostengünstigem Strom aufgrund der Verfügbarkeit von billigem Brennstoff. Stahlwerke, die die EAF-Technologie für die Stahlproduktion verwenden, sind als Mini-Mühlen bekannt und diese Industrie ist der größte Recycler von Stahlschrott.

Während EAFs im Zweiten Weltkrieg weit verbreitet zur Herstellung von legierten Stählen eingesetzt wurden, begann die Elektrostahlerzeugung erst später zu expandieren. Die niedrigen Kapitalkosten für ein Mini-Stahlwerk ermöglichten die schnelle Einrichtung von Werken in einem vom Krieg verwüsteten globalen Szenario und ermöglichten es ihnen auch, erfolgreich mit den großen Stahlherstellern um kostengünstige „Langprodukte“ aus Kohlenstoffstahl (Baustahl, Stangen und Stangen, und Walzdraht) auf dem Markt.

Als Nucor, heute einer der größten Stahlproduzenten in den USA, 1969 beschloss, in den Markt für Langprodukte einzusteigen, entschied man sich für die Inbetriebnahme eines Mini-Mühlenwerks mit einem EAF als Stahlofen, dem bald andere Hersteller folgten. Während Nucor im Osten der USA schnell expandierte, konzentrierten sich die Organisationen, die ihnen in Mini-Mill-Betriebe folgten, auf lokale Märkte für Langprodukte, wo der Einsatz eines EAF es den Werken ermöglichte, die Produktion entsprechend der lokalen Nachfrage zu variieren. Dieses Muster wurde auch weltweit verfolgt, wobei die EAF-Stahlproduktion hauptsächlich für Langprodukte verwendet wurde, während integrierte Werke, die den BF-BOF-Produktionsweg nutzten, sich auf die Märkte für „Flachprodukte“ (Stahlbleche, Bänder und schwerere Stahlplatten usw.) konzentrierten .). 1987 traf Nucor die Entscheidung, in den Markt für Flachprodukte zu expandieren, wobei immer noch das EAF-Produktionsverfahren verwendet wurde.

Der weltweite Anstieg der EAF-Produktion und -Technologie ist auf die folgenden Gründe zurückzuführen.

- Die Einstellung des Open-Hearth-Verfahrens als konkurrenzfähiges Stahlherstellungsverfahren.

- Der Wunsch, von den hohen Kapital- und Betriebskosten wegzukommen, die mit einer integrierten Stahlerzeugung im großen Maßstab verbunden sind, hin zu kleineren, weniger kapitalintensiven Mini-Stahlwerken.

- Eine sehr schnelle Verbesserung in der Elektrotechnik, die die Kosten für große elektrische Geräte senkt und auch eine stark verbesserte Steuerung elektrischer Geräte ermöglicht.

- Die leichte Verfügbarkeit von Schrott in vielen Ländern kombiniert mit einem starken sozialen Druck zum Recycling von Metallen.

- Die zunehmende Verfügbarkeit alternativer Eisenquellen, insbesondere aus den Entwicklungsländern.

- Verwendung von Roheisen und Oxy-Brennstoffen in den Elektrolichtbogenöfen

- Eine enorme Verbesserung des Betriebs, der Steuerung, der Effizienz und der Produktqualität der EAF-basierten Stahlherstellungstechnologie.

Das Wachstum in der EAF-Stahlherstellung wurde von mehreren technologischen Verbesserungen begleitet, die eine starke Verringerung des Energiebedarfs und Verbesserungen der Energieeffizienz, der Ofenproduktivität und der Arbeitsumgebung im Stahlschmelzwerk ermöglicht haben. Diese technologischen Verbesserungen haben dem EAF-Betrieb mehrere Vorteile gebracht, darunter stabiler Lichtbogenbetrieb, niedriger Energieverbrauch, niedriger Elektrodenverbrauch, weniger Elektrodenbruch, geringere Kraft, die auf die Elektroden und Elektrodentragarme ausgeübt wird, und geringere Netzstörungen.

Der EAF-Stahlherstellungsprozess war ausschließlich von der elektrischen Energie abhängig, bis die chemischen Energien als Ergänzung eingesetzt wurden, um die Umwandlungskosten durch verbesserte EAF-Produktivität zu senken. Das effiziente Management elektrischer und chemischer Energie erfolgt jedoch durch die Kombination einer effizienten dynamischen Steuerung des Lichtbogens mit einer ausgewogenen Injektion von Sauerstoff und Kohlenstoff, um die EAF-Produktivität zu erhöhen. EAF-Anlagen verwenden häufig eine Mischung aus direkt reduziertem Eisen (DRI) / heiß brikettiertem Eisen (HBI) / heißem DRI und recycelten Stahlbeschickungen und Materialien auf Kohlenstoffbasis als Schlackentreibmittel und als Aufkohlungsmittel. Gemäß den Anforderungen zur Reduzierung des Energieverbrauchs und der Treibhausgasemissionen werden herkömmliches Anthrazit und metallurgischer Koks durch Materialien auf Kohlenstoffbasis ersetzt, und jetzt ersetzen auch alternative Kohlenstoffquellen wie Altgummireifen und recycelte Kunststoffe teilweise die herkömmlichen Kohlenstoffmaterialien.

Verbesserungen in den EAF-Designs

Viele der technologischen Verbesserungen bei der Konstruktion der EAFs wurden zur Verringerung der Tap-to-Tap-Zeiten vorgenommen. Diese Verbesserungen umfassten Folgendes.

- Elektrolichtbogenöfen in Ultra-High-Power-Ausführung (UHP), mit hohen Sekundärspannungen und längerem Lichtbogen. Diese Innovation spielte eine entscheidende Rolle bei der deutlichen Verkürzung der Tap-to-Tap-Zeit und der Steigerung der EAF-Produktivität pro Stunde. Der erste UHP-Ofen wurde 1963 in den USA installiert. Der 135-Tonnen-Ofen war mit 70-80-MVA-Transformatoren ausgestattet, was eine spezifische Leistung von 520-600 kVA/Tonne bedeutet. Aufgrund ihres erfolgreichen Betriebs wurden UHP-Öfen schnell populär und ihre spezifische Leistung wurde ebenfalls auf 1000 kVA/Tonne erhöht.

- Hochstromleitende Elektrodenarme in kupferkaschierter Kastenbauweise.

- Hochmodernes Elektrodensteuerungssystem.

- verschiedene Öffnungen im Ofen für die umfassende Nutzung alternativer Energiequellen

- Schweres Konstruktionsdesign für harte Arbeitsbedingungen, die sehr schnelle Bewegungen und sicheren Betrieb ermöglichen.

- Split-Shell-Design des EAF für einfache Wartung und Reduzierung der Wartungszeit.

- Kupfer- oder Kombi-Kühlpaneele mit Hochgeschwindigkeits-Kühlwasserdurchfluss.

- Kontinuierliche Beschickungssysteme für DRI/HBI/heißes DRI, was zu einer Verringerung der Ofenbeschickungszeit führt.

- Mehr Wärmeeintrag im kalten EBT-Bereich (exzentrischer Bodenabgriff) durch die spezielle Konstruktion des EBT-Brennersystems.

- Hohe Flexibilität und hohe Effizienz des Ofenbetriebs mit geschlossener Schlackentüranwendung.

- Einfacher Wartungsbetrieb für spezielle Konstruktionen wie Dachhebesystem, Ofenverriegelungssystem.

- Zugabe von zusätzlicher chemischer Energie auf Basis von Kohlenstoff, Brennstoff und Sauerstoff, die als Ersatz für elektrische Energie verwendet wird.

- Regulierungsdesign für Elektroden – Typischerweise wiegt die Elektroden-/Arm-/Mast-/Kabelbaugruppe im Bereich von 20 Tonnen. Dieser wird zur Steuerung durch einen im Mast eingebauten Hydraulikzylinder vertikal bewegt. Da die Lichtbogenlänge unter anderem von dem sich ständig ändernden Schrott- oder Flüssigkeitsspiegel unter der Elektrode abhängt, ist eine automatische Kontrolle der Elektrodenposition (das Regelsystem) erforderlich. Das Regelungssystem beeinflusst viele wichtige Aspekte der Ofenleistung, wie z. B. Energiezufuhr, mittlerer Strom, Lichtbogenstabilität, Schrottschmelzmuster, Energieverluste an wassergekühlten Platten, Energie-, Elektroden- und Feuerfestverbrauch. Alle diese Parameter sind auf komplexe Weise miteinander verknüpft und es gibt viele Meinungsverschiedenheiten über „optimale“ Steuerungsstrategien.

- Erzielung einer besseren Energie- und Wärmebilanz innerhalb des Ofens durch Multiunit-Einspritzung.

Wichtige Entwicklungen in der EAF-Technologie

Einige der wichtigsten technologischen Verbesserungen der letzten vierzig Jahre sind unten aufgeführt.

- Schaumschlackenpraxis – Bei der EAF-Stahlherstellung erhöht das fortschreitende Schmelzen von Schrott die Strahlungswärmeübertragung vom Lichtbogen zu den Seitenwänden des Ofens. Durch das Abdecken des Lichtbogens mit einer Schlackeschicht wird der Lichtbogen abgeschirmt und mehr Energie auf das Bad übertragen. Die während dieser Zeit aufschäumende Schlacke ist von Vorteil. Die Wirksamkeit des Schlackenschäumens hängt von Schlackenbasizitäten, FeO-Gehalt der Schlacke, Schlackentemperatur und Verfügbarkeit von Kohlenstoff ab, um entweder mit Sauerstoff oder FeO der Schlacke zu reagieren. Eine aufschäumende Schlacke reduziert feuerfeste Schäden und Wärmeverluste aus dem Lichtbogenbereich. Die Nettoenergieeinsparungen werden auf 6-8 kWh/Tonne Stahl geschätzt.

- Einblasen von Sauerstoff in die Schmelze – Das Einblasen von Sauerstoff in geschmolzenen Stahl setzt Wärme frei, da die Reaktion von Sauerstoff mit Kohlenstoff, Silizium und Eisen in der Metallschmelze exotherm ist und Wärme erzeugt. Unter diesen Bedingungen verkürzt sich die Schmelzzeit und die Produktivität wird erhöht. Aufgrund der Wärmefreisetzung sinkt der Stromverbrauch sowie der Elektrodenverbrauch zusammen mit dem Feuerfestverbrauch. In der Vergangenheit, als Sauerstoffverbrauch von weniger als 10 Kubikmeter pro Tonne Stahl üblich war, wurden Stecharbeiten manuell mit einer verbrauchbaren Rohrlanze durchgeführt. Die meisten modernen Betriebe verwenden jetzt automatische Lanzen und die meisten Einrichtungen verwenden jetzt eine nicht verbrauchbare, wassergekühlte Lanze zum Einblasen von Sauerstoff in den Stahl. Viele dieser Lanzen können auch Kohlenstoff injizieren.

- Hot-Heel-Betrieb – Beim Hot-Heel-Betrieb verbleiben nach jedem Abstich etwa 15 % bis 20 % Metall und eine gewisse Menge Schlacke am Ofenboden. Die restliche Schlacke wird über die Schwelle aus dem Ofen entfernt. Dies unterstützt das Schmelzen von frischer fester Beschickung, die in den Ofen eintritt, und ermöglicht ein praktisch schlackenfreies Abstechen. Hot-Heel-Betrieb führt zu Einsparungen bei Ferrolegierungen und zu Energieeffizienz.

- Exzenterbodenabstich – Exzenterbodenabstich (EBT) reduziert Abstichzeiten, Temperaturverluste und Schlackenverschleppung in die Pfanne. Durch den Einsatz dieser Technologie werden Stromeinsparungen von 12-15 kWh/Tonne Stahl geschätzt. EBT-Schlackenfreier Abstich führt zu einer hohen Ausbeute an Legierungszusätzen und einer hohen Lebensdauer des feuerfesten Pfannenmaterials.

- Praxis der Nachverbrennung – Kohlenmonoxid (CO)-Gas, das während der Entkohlung entsteht, wird mit der Sauerstoffinjektion aus Lanzen innerhalb des Ofens verbrannt. Die freigesetzte Energie wird entweder zum direkten Aufheizen des Bades oder zum Vorwärmen des zugeführten Aufgabematerials verwendet. Ein spezifisches Nachverbrennungskontrollsystem, das in zwei Werken in Mexiko und den USA installiert wurde, führte zu einer Reduzierung des Stromverbrauchs um 2 % bzw. 4 %, des Erdgasverbrauchs um 8 % bzw. 16 %, des Sauerstoffverbrauchs um 5 % bzw. 16 % und 18 % und 18 % an CO2-Beladung und -Einspritzung.

- Kohlenstoffinjektion – Die Kohlenstoffinjektion bringt die Vorteile von (i) für 100 % Schrottpraxis oder wenn der Kohlenstoffgehalt des Bades nicht ausreicht, um CO-Gas für das Schlackenschäumen zu erzeugen, die Kohlenstoffinjektion vorteilhaft ist und (ii) eine Kohlenstoffoxidation entsteht CO-Gas, das bei der Nachverbrennung thermische Energie erzeugt. Es ist zu beachten, dass die Kohlenstoffinjektion eine Sauerstoffinjektion erfordert, um die Kohlenstoffoxidation einzuleiten.

- Rauchgasüberwachung und -steuerung – Die Rückgewinnungsrate chemischer Energie aus Abgasen kann um 50 % erhöht werden, indem die Sauerstoffinjektionsniveaus für die Nachverbrennung basierend auf Echtzeit-CO- und CO2-Messwerten in Rauchgasen angepasst werden, anstatt voreingestellte Werte zu verwenden. Durch den Einsatz dieser Technologie werden Stromeinsparungen von 12-15 kWh/Tonne Stahl geschätzt.

- Oxy-Fuel-Brenner – Oxy-Brennstoff-Brenner/Lanzen können in EAFs installiert werden, um den Stromverbrauch zu senken, indem Strom durch Sauerstoff und Kohlenwasserstoff-Brennstoffe ersetzt wird. Diese Technologie wurde eingeführt, um die Schmelzraten zu verbessern und für eine gleichmäßigere Wärmeverteilung im gesamten Ofen zu sorgen. Es reduziert den Gesamtenergieverbrauch aufgrund verkürzter Heizzeiten, erhöht die Wärmeübertragung während der Raffinationsperiode und erleichtert das Schäumen der Schlacke, was die Effizienz der Sauerstoffnutzung und des eingespritzten Kohlenstoffs erhöht. Es muss darauf geachtet werden, dass Oxy-Fuel-Brenner richtig verwendet werden, da sonst die Gefahr einer Erhöhung des Gesamtenergieverbrauchs und der Treibhausgaserzeugung besteht. Pro Minute Heizzeitverkürzung können 2–3 kWh/t Stahl Energie eingespart werden. Stromeinsparungen von 35–40 kWh/Tonne Stahl können mit typischen Sauerstoffinjektionsraten von 18 N cum /Tonne Stahl erreicht werden.

- Vorwärmung von Schrott – Es wurde eine Reihe von Schrottvorwärmungssystemen entwickelt, die die mit Abgasen verbundene Wärme nutzen, einige basieren auf Batch-Bucket-Systemen und andere auf kontinuierlichen Schachtsystemen. Bei einem Einwellensystem können bis zu 77 kWh/Tonne Stahl an elektrischer Energie eingespart werden. Das Fingerwellensystem ermöglicht Einsparungen von bis zu 110 kWh/Tonne Stahl, was ungefähr 25 % des Stromeinsatzes entspricht.

- Eliminierung von Strahlenquellen im Einsatzschrott – Zugekaufter Schrott ist einer Strahlendetektion zu unterziehen, um zu vermeiden, dass der produzierte Stahl strahlenanfällig wird. Der gesamte in die Anlage eingehende Schrott muss durch die Detektionsausrüstung „Exploranium“ geleitet werden. Als hohes Risiko gekennzeichneter Schrott wird zusätzlich von Handdetektoren gescannt. Ein zweiter Scan mit dem „Exploranium“-Erkennungsgerät wird vor der Lieferung an das Schmelzwerk durchgeführt, und ein letzter Scan wird an jeder Magnetladung durchgeführt, wenn die Chargenbehälter gefüllt werden. EAF-Beutelhausdetektoren definieren, wann radioaktives Material geschmolzen wurde, falls vorhanden.

- Laden von heißem DRI – Laden von heißem DRI bei Temperaturen bis zu 600 °C anstelle von kaltem DRI führt zu einer Reduzierung der Schmelzenergie von 150 kWh/Tonne Stahl. Weitere Vorteile sind eine erhöhte Produktivität, eine Verringerung des Gehalts an Begleitelementen, ein verbessertes Schäumen der Schlacke und ein erhöhter Kohlenstoffgehalt in der Charge.

- Beschickung mit heißem Metall – Die Beschickung mit heißem Metall im EAF zusammen mit der Sauerstoffinjektion reduziert den Verbrauch an elektrischer Energie aufgrund der Nutzung chemischer Energie. Dies reduziert die Tap-to-Tap-Zeit, den Kohlenstoffverbrauch und den Stromverbrauch.

- Ultrahochleistungstransformatoren – Stromeinsparungen werden auf 1,1 kWh/Tonne Stahl für jede MW-Leistungssteigerung geschätzt. Der Stromverbrauch sank um 11 kWh/t bzw. 22 kWh/t für 2 Ofenlinien, wenn die Betriebsspannung in einem Ofen von 600 V auf 660 V und in einem anderen Ofen von 400 V auf 538 V erhöht wurde.

- Ofenelektrik – Durch die Entwicklung von Netzteilen mit höheren Betriebsspannungen wurden große Verbesserungen bei der Steuerung und Energieeffizienz erreicht.

- Ofensteuerungen - Diese Technologie führt zu einer Reduzierung des Stromverbrauchs um 14 %. Zusätzlich kann insgesamt eine Reduzierung des Erdgasverbrauchs um 6 % erreicht werden.

- Verbesserte Prozesssteuerung (neuronale Netze) – Eine verbesserte Prozesssteuerung (neuronale Netze) kann dazu beitragen, den Stromverbrauch über den durch klassische Steuerungssysteme erreichten hinaus zu reduzieren. Beispielsweise analysieren neuronale Netze oder „Fuzzy-Logik“-Systeme Daten und emulieren die beste Steuerung. Für EAFs wurden die ersten „Fuzzy-Logik“-Steuerungssysteme entwickelt, die den aktuellen Leistungsfaktor und Stromverbrauch verwenden, um die Elektroden im Bad zu steuern. Es wird geschätzt, dass Stromeinsparungen von 30 kWh/Tonne Stahl erzielt werden können, und die Werte können sich je nach Schrott- und Ofeneigenschaften ändern.

- Unteres Rühren/Rührgasinjektion – In konventionellen Lichtbogenöfen gibt es wenig natürliche elektrische Turbulenzen innerhalb des Bades. Aufgrund des fehlenden Rührens kann es lange dauern, bis große Schrottstücke schmelzen, und es ist möglicherweise eine Sauerstoffinitialisierung erforderlich. Das Rühren mit Argon oder Stickstoff eliminiert Temperatur- und Konzentrationsgradienten, verkürzt die Hahn-zu-Tap-Zeiten, reduziert den Feuerfest-, Elektroden- und Stromverbrauch und verbessert die Ausbeute an Eisen und Legierungen. Mit der Einführung der Rührtechnik im Bad wird Strom gespart. Diese Stromeinsparung kann zwischen 12 und 24 kWh pro Tonne Stahl liegen.

- Gleichstrom-Lichtbogenöfen – Gleichstrom-(DC)-Lichtbogenöfen repräsentieren ein anderes Konzept in der Konstruktion von Lichtbogenöfen. Die meisten Gleichstromöfen sind mit einer einzelnen Elektrode ausgestattet, bei der Strom von der Kohlenstoffelektrode zu einer Anode fließt, die im Boden des Ofens montiert ist. Ein reduzierter Elektrodenverbrauch in der Größenordnung von 50 % bis 60 % ist der Hauptvorteil eines Gleichstromofens im Vergleich zu einem herkömmlichen Dreiphasen-Lichtbogenofen. Geräuschpegel für die DC-Öfen sind niedriger. Es werden niedrigere Wartungskosten geltend gemacht und die Feuerfestkosten sind geringer für die Seitenwand, aber mehr für den Ofenboden. Ein DC-Lichtbogenofen erfordert eine zusätzliche untere Elektrode (Anode), eine DC-Drossel und einen Thyristor, die alle die Kosten eines DC-Ofens erhöhen. Gleichstromöfen gewährleisten neben ihrem geringen Energie- und Elektrodenverbrauch eine hervorragende thermische und metallurgische Homogenisierung des flüssigen Stahls. Hinzu kommt die erhöhte Rührwirkung des Gleichstromlichtbogens, die diesen Vorgang unterstützt. Im Vergleich zu AC-Elektrolichtbogenöfen verursachen DC-Öfen weniger Netzstörungen und können daher auch an schwache Stromnetze angeschlossen werden. Die Nettoenergieeinsparungen gegenüber älteren AC-Öfen werden auf 85-90 kWh/Tonne Stahl geschätzt. Im Vergleich zu neuen AC-Öfen sind die Einsparungen auf 10 - 20 kWh/Tonne Stahl begrenzt.

- Abwärmerückgewinnung für EAF – Für einen EAF, der 150 t/Charge DRI mit einer Tap-to-Tap-Zeit von 49 Minuten und einer Einschaltzeit von 40 Minuten schmilzt, können etwa 130 kWh/Tonne Stahl an Energie zurückgewonnen werden ( Wirkungsgrad 30 %). Wird zurückgewonnene Energie zur Stromerzeugung mit Sattdampf genutzt, können 2,8 MWh/Jahr Strom erzeugt werden. Wird die zurückgewonnene Energie zur Stromerzeugung mit überhitztem Dampf genutzt, können 15,1 MWh/Jahr Energie erzeugt werden.

- Frequenzumrichter oder drehzahlregelbare Antriebe – Der Gesamtenergieverbrauch des Lüfters kann um 67 % gesenkt werden. Die Stromeinsparungen werden auf 16,5 kWh pro Tonne Stahl geschätzt.

- Zweiwandiger Gleichstrom-Lichtbogenofen – Dies kann zu Stromeinsparungen von 15–20 kWh/Tonne Stahl führen.

- CONARC-Ofen - Dieser Ofen kombiniert die technologischen Vorteile des Elektrolichtbogenofens mit denen des konventionellen Blasverfahrens. CONARC spiegelt die Kombination von CONverter und ARCing wider. Der Prozess ist in zwei Phasen unterteilt. Die Konverterphase, bei der Sauerstoff durch die obere Lanze auf die Schmelze geblasen wird, um sie zu entkohlen, und die Lichtbogenofenphase, während der elektrische Energie zum Aufschmelzen des Feststoffs und zum Überhitzen des Bades auf Abstichtemperatur verwendet wird.

- Polymerinjektionstechnologie – Es handelt sich um ein aufregendes neues patentiertes Verfahren, das teilweise die Verwendung von Koks durch Polymere, einschließlich Gummi (gebrauchte Reifen), als alternatives Kohlenstoffinjektionsmittel zur Erzeugung von Schaumschlacke bei der EAF-Stahlherstellung ersetzt. Zu den Vorteilen gehören (i) verringerter spezifischer elektrischer Energieverbrauch von etwa 3 %, (ii) verringerter Kohlenstoffinjektor von etwa 12 %, (iii) erhöhte Ofenproduktivität (Tonnen pro Minute) von 4 %, (iv) Schlacken-FeO-Niveaus werden beibehalten innerhalb des erforderlichen Bereichs und (v) reduzierte Emissionswerte für NOx, CO und SO2.

EAF mit Gummireifen und Kunststoff

Eine Studie, die vom Sydney Steel Mill von One Steel in Zusammenarbeit mit der UNSW in Labortests zur Verwendung von Gummireifen bei der EAF-Stahlherstellung zur Optimierung von Schaumschlacke durchgeführt wurde, hat ein technisches System durch Anlagenversuche für EAFs entwickelt und kommerzialisiert, um Gummimischungen aus Altreifen einzuspritzen und Koks in EAF als Schlackentreibmittel. Die aus dem Verfahren resultierenden Vorteile wie eine Erhöhung des Volumens und der Schäumung der Schlacke umfassen eine verbesserte elektrische Energieeffizienz aufgrund eines längeren Lichtbogens und einer verbesserten Wärmeübertragung vom Lichtbogen auf den Stahl sowie einen verringerten Wärmeverlust durch die Schlacke und die Seitenwände. Während EAF-Stahlhersteller, die die Polymerinjektionstechnologie (PIT) verwenden, auch Verbesserungen bei der Ausbeute, dem Einspritzsauerstoffverbrauch, dem Feuerfest- und Elektrodenverbrauch und dem Verschleiß des Einspritzsystems erwarten können. Die Gummiinjektionstechnologie (RIT) ist zu einem Standardprozess in den EAF-Stahlwerken von One Steel in Sydney und Laverton geworden und hat mit 40.720 Schmelzen, die mit Gummiinjektion abgezapft wurden, 13.721 Tonnen Koks reduziert durch – ersetzt und einer Reduzierung der Injektion aufgrund von – bedeutende Meilensteine erreicht FeO-Kontrolle und konsistente Dimensionierung und 1.128.486 äquivalente PKW-Reifen verwendet. Der aus alten Gummireifen und Kunststoffen gewonnene grüne Stahl erzeugt keinen Abfall oder giftige Dämpfe.

Herstellungsprozess

- Automatisierungssteuerung und Modellierung von Lichtbogenöfen

- Induktionsofen und Stahlerzeugung

- Verwendung von heißem Metall für die Stahlerzeugung im Lichtbogenofen

- Gleichstrom-Lichtbogenofen

- Die Bedeutung der von Startups entwickelten Technologie

- Was sind die 7 Arten von Technologien?

- Die nützliche Elektrokreissäge

- Verschiedene Arten von Lichtbogenschweißverfahren

- Lichtbogenschweißen verstehen

- Die Technologie autonomer Fahrzeuge