Hochofen-Gießhaus-Ausrüstungen

Gießhausausrüstungen für Hochöfen

Der Gießhallenboden eines Hochofens war schon immer einer der gefährlichsten Arbeitsplätze in einem Hochofen. Abgesehen von der Arbeit in einer Atmosphäre, die giftige Gase, Dämpfe und Staub enthält, müssen die Bediener harte und schwere Handarbeit in der Nähe von Roheisen und Schlackenrinnen und mit Roheisen gefüllten Pfannen verrichten. Vor der Erfindung und Installation von Gießereiausrüstungen wurden die Stichlöcher manuell geöffnet und geschlossen. Das Öffnen erfolgte mit Stahlstangen und Vorschlaghämmern, während das Abstichloch geschlossen wurde, indem immer wieder kleine Mengen Ton oder feuerfestes Material in das Abstichloch gerammt wurden, wiederum mit Hilfe von langen, schweren Stangen. Außerdem musste am Hochofen der Wind gestoppt werden, da es unmöglich war, das Stichloch gegen den Hochofendruck richtig zu schließen. Diese Unterbrechung der Explosion führte zu regelmäßigen Produktionsausfällen.

Samuel W. Vaughen aus den USA erfand 1895 die erste Schlammkanone. Seine pneumatische Schlammkanone, die mit Dampf betrieben wurde, hatte eine abnehmbare Düse, die aufgeklappt werden musste, um die Stichlochmasse zu laden. 1901 gab es eine weitere große Veränderung in der Stichlochpraxis, als Ernst Menne aus Deutschland die Sauerstofflanze erfand. Indem Sauerstoff durch ein 1/8 Zoll Rohr geblasen und gezündet wurde, war es nun möglich, das Stichloch im Vergleich zur rein manuellen Methode sehr schnell zu öffnen. Die ersten Aufzeichnungen über Stichlochbohrer wurden um 1921 gefunden, als Edgar E. Brosius und Joseph E. Judy aus den USA eine Methode zum Bohren des Stichlochs für seine Öffnung vorschlugen. Brosius erfand 1924 sogar einen kombinierten Bohr- und Stechapparat.

Eine hervorragende Einrichtung der Gießerei ist eine wichtige Voraussetzung für einen kostengünstigen Hochofen mit hoher Produktivität, da ein effektiver Betrieb des Hochofens direkt von einem ununterbrochenen Betrieb seiner Gießereiausrüstung abhängt.

Ein ordentlicher Stopfen, der den gesamten Stichlochkanal mit Stichlochmasse ausfüllt, ist das Wichtigste, um später ein sicheres und schnelles Öffnen zu ermöglichen. Es ist jedoch auch wichtig, den Stopfen mit einer guten Wiederholgenauigkeit aufbohren zu können, um die Lebensdauer der Stichlochrinne oder des Stichlochsteins zu verlängern. Stechen muss auf ein Minimum beschränkt werden.

Die extrem aggressive Umgebung des Gießereibodens erfordert Geräte, die der Hitze standhalten und gleichzeitig eine zuverlässige und langfristige Leistung erbringen. Die Abstichtechnologie eines modernen Hochofens erfordert, dass Gießereiausrüstungen robust, zuverlässig, langlebig und effizient sind, um unter den schwierigen Bedingungen in der Gießerei eine hohe Leistung zu erbringen. Die Ausrüstungen müssen mit den neuesten Belastungsanalyse-Tools entworfen und analysiert, nach den höchsten Standards gebaut und in der Werkstatt getestet werden.

Die Verwaltung eines großen Hochofens mit hoher Leistung erfordert effiziente und zuverlässige Gießereiausrüstungen. Das Streben nach höchster Betriebseffizienz und der Reduzierung der Betriebskosten hat auch die Entwicklung von Gießereiausrüstungstechnologien vorangetrieben, was zu einer neuen Generation von Gießereiausrüstungen geführt hat, die zwischen verschiedenen Leistungsbereichen umschalten können, um einen maximalen Schutz von Stichloch und Herd der Druckwelle zu gewährleisten Ofen.

Durch Mechanisierung und Automatisierung in der Gießerei kann eine erhebliche Reduzierung der Handarbeit erreicht werden. Voraussetzung für die Mechanisierung ist ein ebener Gießhallenboden mit bündigen und ebenen Laufschienenabdeckungen, um mobilen Wartungsgeräten einen leichten Zugang zu allen Bereichen zu ermöglichen. Die Automatisierung aller Funktionen, wie z. B. Positionssteuerung der Entstaubungsklappe, Stichlochbohrer und Schlammkanonenbetrieb, über die Software, die sich in einer speziellen Gießerei-SPS in Kombination mit funkgesteuerter Abstichausrüstung befindet, reduziert den manuellen Betrieb, ermöglicht die Mobilität des Bedieners und den Komfort einer effektiven Überwachung jede Besetzung.

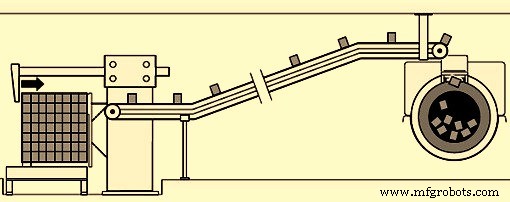

Die wichtigen Gießereiausrüstungen (Bild 1) sind (i) Stichlochbohrer, (ii) Schlammkanonenmaschinen, (iii) Manipulatoren für Roheisentrogabdeckungen, (iv) Kippläufer, (v) Stangenwechsler, (vi) Schlammkanonenbefüllung Maschine und (vii) Jack-Dam-Bohrer.

Abb. 1 Hochofen-Gießhausausrüstungen

Stichlochbohrer

Ein wirtschaftlicher Abstich erfordert einen leistungsstarken Abstichkanal. Neben der Wahl der geeigneten Stichlochmasse und der optimalen Öffnungsstrategie sind optimale Einstellungen der Stichparameter sowie deren Reproduzierbarkeit wichtig. Stichlochbohrer sollen maximale Flexibilität mit bewährten Hochleistungsbohrhämmern kombinieren, um ein effektives Bohren zu gewährleisten.

Stichlochbohrer müssen (i) ein zuverlässiges Öffnen jedes Stichlochs ohne Verzögerungen, (ii) einen glatten Stichlochkanal für weniger Stichlochverschleiß, (iii) ein Minimieren des Sauerstofflanzens für eine erhöhte Sicherheit des Bedieners und eine Vermeidung von Schäden an der Stichlochstruktur, (iv) einen hohen Rückschlag Energie zum sicheren Herausziehen einer festsitzenden Bohrstange, (v) verringerte Wartungskosten der Ausrüstung und verlängerte Lebensdauer des Hammers. Weiterhin sollen sie einen maximalen Schutz des kritischen Stichlochbereichs erreichen, um (i) die Lebensdauer des Stichlochs zu maximieren, (ii) die Anzahl der Stichlochreparaturen zu reduzieren und (iii) die Verfügbarkeit des Hochofens zu erhöhen. Da diese optimierte Abstichpraxis sowohl das Abstichloch als auch den Hochofenherd schützt, führt dies letztendlich zu einer längeren Lebensdauer der Hochofenkampagne.

Für die Öffnung des Hochofenstichlochs stehen vier Möglichkeiten zur Verfügung. Diese lauten wie folgt.

- Manuelles Sauerstofflanzenstechen – Diese Option wird als letzter Ausweg verwendet, wenn alle anderen Optionen nicht funktioniert haben oder in Notfällen.

- Elektromechanische Stichlochbohrer ohne Schlag – Diese Möglichkeit wurde in älteren Hochöfen zum Öffnen der Stichlöcher verwendet. In modernen Öfen wird dies nicht verwendet.

- Pneumatische oder hydropneumatische Stichlochbohrer – Pneumatische Stichlochbohrer haben ein pneumatisches Hämmern, während hydropneumatische Stichlochbohrer ein hydraulisches Hämmern haben. Diese Bohrer werden in vielen Hochöfen zum Öffnen der Abstichlöcher verwendet, aber die Leistung dieser Bohrer ist vollhydraulischen Bohrern relativ unterlegen.

- Hydraulikbohrer – Diese Bohrer sind vollhydraulisch mit hydraulischem Schlag. Diese Bohrer werden in allen modernen Hochöfen eingesetzt. Die hydraulischen Stichlochbohrer bieten eine optimale Bohrleistung, indem sie eine Kombination aus hohem Rotationsbohrdrehmoment mit einer schnellen Schlagrate bei mittlerer Schlagenergie verwenden. Dies sorgt für effiziente Bohrvorgänge, reduziert die Notwendigkeit für Hämmervorgänge und minimiert die Gefahr von Rissen in den feuerfesten Materialien des Abstichlochs.

Durch die Entwicklung von Hochleistungs-Stichlochmassen mit hervorragender Abrieb- und Korrosionsbeständigkeit ist das Stichloch selbst nicht mehr der limitierende Faktor bei der Abstichzeit. Diese Hochleistungs-Stichlochmassen haben die Anforderungen an die Anstichgeräte deutlich erhöht. Pneumatische Stichlochbohrmaschinen wurden schnell an ihre Leistungsgrenzen gebracht, was zu inakzeptablen Öffnungszeiten führte. Oft musste der Bohrvorgang mit Sauerstofflanzen kombiniert werden, was zu Beschädigungen des Stichlochs und hohen Wartungskosten führte. Die Lösung dieses Problems waren vollhydraulische Stichlochbohrmaschinen, die den Anforderungen der modernen Stichlochmassen gewachsen sind.

Die grundlegenden Design- und Installationsanforderungen für Stichlochbohrer sind wie folgt.

- Die Stichlochbohrer müssen ausreichend stark und steif genug sein, um das Stichloch akkurat zu bohren.

- Es soll möglich sein, den Bohrer in bestimmten Positionen zu arretieren.

- Alle Bewegungen und Manöver des Bohrers müssen ferngesteuert werden.

- Diese sollen jederzeit unterbunden werden können.

- Die Stichlochbohrer müssen mit einer Warnsirene oder einem Warnsummer ausgestattet sein, der automatisch aktiviert werden muss, bevor der Stichlochbohrer in Bewegung gesetzt wird.

- Die Stichlochbohrmaschine ist so aufzustellen, dass sich das Bedienpersonal bei Nichtgebrauch frei um sie herum bewegen und Reparaturen daran vornehmen kann. Zwischen Stichlochbohrer und Hindernissen muss ausreichend Platz für eine Person sein.

- Für das Personal, das rund um die Stichlochbohrmaschine arbeitet, sind geeignete Schutzmaßnahmen vorzusehen und diese ebenfalls zu schützen.

- Stromleitungen müssen vor Hitze und Ausbrüchen geschützt sein und eine gute mechanische Festigkeit aufweisen.

- Wenn Strom verwendet wird, ist es ratsam, die Versorgung über mindestens zwei unabhängige Stromkreise zu haben, von denen einer ein Sicherheitskreis sein muss.

- Wenn die Steuerung hydraulisch oder pneumatisch ist, muss ein Speicher geeigneter Größe installiert werden.

Die Bohranforderungen, die durch die Stichlochbedingungen auferlegt werden, ändern sich über die Stichlochlänge. Normalerweise müssen Hochofenbetreiber zwischen zwei Bohrhammerphilosophien wählen, nämlich (i) Hämmern mit niedriger Frequenz/hoher Schlagenergie – für maximalen Bohrvorschub und (ii) Hämmern mit hoher Frequenz/niedriger Schlagenergie – für einen besseren und längeren Schutz des Abstichlochs Stichlochlebensdauer. Heutzutage sind Stichlochbohrer erhältlich, die mit Bohrhämmern ausgestattet sind, die zwischen einem Modus mit hoher Schlagfrequenz und einem Modus mit hoher Schlagenergie umschalten können, um eine Online-Anpassung der Bohrparameter an die sich ändernden Stichlochbedingungen zu ermöglichen. Diese Bedingungen können (i) Rotationsbohren ohne Hämmern für maximalen Stichlochschutz, (ii) Niederfrequenzhämmern mit hoher Schlagenergie für Bereiche mit harten Einschlüssen und (iii) Hochfrequenzhämmern mit niedriger Schlagenergie zur Minimierung von Pilzabbrüchen und sein Stichlochlänge maximieren.

Heutzutage sind die Stichlochbohrer in der Regel mit hochofentauglichen Sensoren ausgestattet. Diese Sensoren liefern Bohrparameter-Feedback zur Prozessüberwachung und Automatisierung der Gewindebohrtechnik.

Zu den Automatisierungsfunktionen der Stichlochbohrer gehören normalerweise ein optimiertes Bohren (kontinuierliche Überwachung und Anpassung der Vorschubkraft und Bohrdrehung) und eine automatische Messung der Stichlochlänge.

Normalerweise werden die folgenden drei Arten von Bohrstangen in Stichlochbohrern verwendet.

- Vollbohrstange mit gestauchtem geschmiedetem Gewindebohrer – Diese Stangen werden im Allgemeinen zum Bohren von kurzen und leicht zu bohrenden Stichlöchern mit weichem Stichlochschlamm und ohne Einschluss von Schlacke oder Eisen verwendet. Der Nachteil von Vollbohrern ist, dass sie nur für kurze Stichlöcher verwendet werden können.

- Bohrstangen mit austauschbaren Stahlbohrern – Diese Stangen bieten die besten Kosten- und Leistungsergebnisse für normale Stichlochbedingungen. Der Bohrer macht ein sauberes Loch mit konstantem Durchmesser von Anfang bis Ende. Der Bohrer besteht aus Kohlenstoffstahl und ist mit verschiedenen Bohrstangen austauschbar. Die Bevorratung von auswechselbaren Bohrern mit unterschiedlichen Durchmessern zusammen mit einem Bohrstangentyp führt zu erheblichen Kosteneinsparungen.

- Bohrstangen mit auswechselbaren Bohrern (Wing Bits) – Diese Bohrer sind aus verschleißfestem Gussstahl und dafür ausgelegt, Löcher mit einem sehr sauberen und konstanten Durchmesser zu bohren, auch bei härteren Schlämmen und unter erschwerten Bedingungen. Für die meisten Stichlöcher sind diese Bits der beste Kompromiss zwischen hoher Bohrgeschwindigkeit/Leistung und guter Bohrlochqualität.

Schlammpistolenmaschinen

Schlammkanonenmaschinen führen eine der wichtigsten und kritischsten Operationen in Hochöfen durch, nämlich das Schließen der Abstichlöcher. Das Schließen eines Hochofenabstichlochs unter allen Bedingungen ist eine wichtige Sicherheitsanforderung. Dies verlangt von Schlammkanonenmaschinen eine extrem hohe Zuverlässigkeit und Robustheit. In modernen Hochöfen erfordert die Abstichtechnologie Hochleistungs-Schlammpistolenmaschinen, die den Einsatz von verschleißfesten und schnell abbindenden Abstichmassen ermöglichen. Die heutigen Hochleistungsstichlochmassen können ohne eine optimierte Temperaturregelung der Schlammkanonenmaschine nicht gehandhabt werden.

Die hydraulischen Antriebe der Schlammkanonenmaschinen sorgen dafür, dass alle Arbeiten mit modernen Schwerlaststichlöchern effektiv und sicher sind. Schlammkanonenmaschinen werden speziell für kritische Hochleistungsbetriebe hergestellt, und ihr Design und ihre technischen Parameter entsprechen vollständig den Anforderungen moderner technologischer Prozesse des Hochofenbetriebs.

Der hohe Stichlochmassendruck bei der inversen Bauweise erfordert eine Schlammspritzmaschine mit erheblichem Platzbedarf. Heutzutage sind 200 kg/cm² Verstopfungsdruck/250 Liter Volumen der Stichlochmasse für kleine und mittelgroße Hochöfen und 250 kg/cm²/350–400 Liter für große Hochöfen der beste Kompromiss zwischen Platzbeschränkungen und maximalem Abstichlochmassendruck .

Schlammkanonenmaschinen müssen für hohe Stampfdrücke der Abstichlochmasse, schnelles Schwenken und automatischen Betrieb ausgelegt werden. Diese Maschinen müssen zuverlässig sein und hohe Qualität, einen langfristigen störungsfreien Betrieb, einfache Wartung und ein hohes Maß an Wartungsfreundlichkeit aufweisen.

Zu den Automatisierungsfunktionen moderner Schlammkanonenmaschinen gehört das „automatische Verschließen“ für das Schließen des Abstichlochs mit vorprogrammierten, einstellbaren Rammgeschwindigkeiten, -volumina und -sequenzen sowie die Überwachung der Abstichlochfläche und die Visualisierung/Steuerung des hydraulischen Antriebssystems.

Die grundlegenden Konstruktions- und Installationsanforderungen für Stichlochpistolen lauten wie folgt.

- Die Mudgun-Maschine muss stark genug sein, um die Abstichmasse gegen die volle Kraft des Innendrucks des Hochofens in das Abstichloch zu extrudieren, selbst wenn der Druck über den Normalwert hinaus ansteigt.

- Die Maschine muss in der Lage sein, die Pistolenmündung trotz jeglicher Behinderung durch Schlacken oder anderes Material korrekt in das Abstichloch zu platzieren.

- Die Maschine muss so ausgelegt sein, dass sie die gesamte für den Stopfen erforderliche Stichlochmasse extrudiert.

- Die Schlammkanone soll in verschiedenen Positionen arretiert werden können.

- Alle Bewegungen und Manöver der Schlammkanonenmaschine sollen ferngesteuert und jederzeit stoppbar sein.

- Die Schlammkanonenmaschine muss mit einer Warnsirene oder einem Warnsummer ausgestattet sein, der automatisch ertönt, bevor die Schlammkanonenmaschine in Bewegung gesetzt wird.

- Die Schlammkanonenmaschine ist so aufzustellen, dass sich die Bediener bei Nichtgebrauch frei um sie herum bewegen und Reparaturen daran durchführen können, und es muss genügend Platz für eine Person vorhanden sein, um zwischen den Maschinen hindurchzugehen und jedes Hindernis.

- Für das Personal, das rund um die Schlammspritzmaschine arbeitet, sind geeignete Schutzmaßnahmen bereitzustellen und diese ebenfalls zu schützen.

- Stromleitungen müssen vor Hitze und Ausbrüchen geschützt sein und eine gute mechanische Festigkeit aufweisen.

- Wenn Strom verwendet wird, ist es ratsam, die Versorgung über mindestens zwei unabhängige Stromkreise zu haben, von denen einer ein Sicherheitskreis sein sollte.

- Wenn die Steuerung hydraulisch ist, muss ein Speicher geeigneter Größe installiert werden.

Steuerkabinen für Stichlochbohrer und Schlammspritzmaschinen

Steuerkabinen für die Stichlochbohrer und Schlammspritzmaschinen sind so anzuordnen, zu schützen und auszurüsten, dass ein Betrieb auch im Notfall möglich ist. Dementsprechend müssen sie die folgenden Grundfunktionen aufweisen.

- Die Position der Steuerkabine muss so sein, dass das Personal vollständig vor der Gefahr von Einbrüchen oder Explosionen geschützt ist und den Betrieb einwandfrei beobachten kann.

- Bei seiner Konstruktion dürfen keine brennbaren Materialien verwendet werden.

- Es sind mindestens zwei unterschiedliche und voneinander unabhängige Zugänge vorzusehen, von denen einer den Zugang zu einer Notevakuierungsplattform im Außenbereich ermöglicht und stets freizuhalten ist.

- Es dürfen keine Türen von den Kabinen zu den Läufern führen.

- Das Beobachtungsfenster mit Blick auf den Abstichbereich muss (i) so klein wie möglich sein, dem Bediener jedoch einen vollständigen Überblick über den Betriebsbereich und den Standort der Schlammkanonenmaschine und/oder des Stichlochbohrers geben, (ii) sein Ausgestattet mit „Triplex“-Glasscheiben auf einem nach außen öffnenden Rahmen, geschützt durch ein Gitter, (iii) müssen Bedienelemente neben den Fenstern angeordnet sein, damit der Bediener sie leicht bedienen kann, während er den Fortschritt der Vorgänge und erforderlichen Vorsichtsmaßnahmen verfolgt getroffen werden, um eine versehentliche Betätigung von Steuerungen zu verhindern, und (iv) die Kommunikation zwischen der Kabine und anderen Orten, an denen Arbeiten im Zusammenhang mit dem Betrieb des Hochofens durchgeführt werden, muss durch mindestens zwei getrennte Systeme der mündlichen Kommunikation (internes Telefon, Gegensprechanlage, Funktelefon usw.).

- Die Kabine muss mit einem Belüftungssystem ausgestattet sein, das Luft aus einem Bereich ansaugt, der nicht durch Rauch oder Gas verschmutzt ist.

- Wenn die Kabine nicht in einem vor möglichen Spritzern oder Explosionen geschützten Bereich aufgestellt werden kann, sind die Sicherheitsmaßnahmen zu verschärfen. Insbesondere sind die Türen so anzubringen, dass sie bei einer Explosion eher geschlossen als geöffnet werden, und Wände, Türen und Dach sind mit flamm- und hitzebeständigen Materialien zu verkleiden.

Manipulatoren für Roheisenwannenabdeckungen

Um das Abkühlen des Roheisens vor dem Ablassen in die Roheisenpfannen zu vermeiden, sind Haupt- und Tragwannen für Roheisen mit festen und abnehmbaren Abdeckungen abzudecken. Diese Abdeckungen werden auch für eine effiziente Staub- und Rauchabsaugung in der Gießerei benötigt. Der Abstichvorgang und die Abstichlochwartung erfordern jedoch einen ungehinderten Zugang zum vorderen Bereich des Ausgusses. Abnehmbare Abdeckungen werden normalerweise von Manipulatoren angehoben und bewegt, wodurch der Zugang für Stichlochbohrer und Schlammkanonenmaschinen geöffnet wird. Der Einsatz von Manipulatoren trägt dazu bei, den Haupttrog vollständig abzudecken und die Sicherheit des Wartungspersonals zu erhöhen.

Manipulatoren für Roheisentrogabdeckungen werden normalerweise unter der Windformplattform montiert. Sie sind normalerweise kompakt und werden in der Regel effizient über eine Fernbedienung mit einer manuellen Übersteuerung betrieben. Wichtige Merkmale von Manipulatoren für Roheisenwannenabdeckungen sind im Allgemeinen eine dauerhaft verbundene Abdeckung und eine wiederholbare Positionierung. Diese Manipulatoren können entweder hydraulisch oder pneumatisch betrieben werden.

Manipulatoren für Roheisenwannenabdeckungen führen zu minimierten Kosten für abnehmbare Abdeckungen, die am meisten hohen Temperaturen und schnellem Verschleiß ausgesetzt sind. Die Manipulatoren müssen aus Gründen der Sicherheit und Wartungsfreundlichkeit einen erheblichen Freiraum auf der Gießhalle schaffen.

Verschiedene Ausführungen von Manipulatoren für Roheisenwannenabdeckungen bieten flexible Lösungen für praktisch alle Anforderungen der Hochofengießerei, minimieren die Kapazität des Manipulators und seine Anschaffungskosten.

Kippkufen

Kipprinnen sind eine unverzichtbare Ausrüstung für die Gießerei zum zuverlässigen und sicheren Gießen von Roheisen, das normalerweise für große Hochöfen gegossen wird. Ein Kippkanal wird normalerweise zwischen zwei heißen Metallschienen positioniert. Der Läufer wird zuerst gekippt, um die Pfanne mit heißem Metall auf einer Spur zu füllen, und dann zurückgekippt, um die Pfanne auf der anderen Spur zu füllen. Während die zweite Kelle gefüllt wird, kann die erste durch eine leere ersetzt werden, so dass der Guss während des Füllens mehrerer Kellen ohne Unterbrechung fortgesetzt werden kann.

Kippläufer sind normalerweise robust konstruiert und normalerweise mit hydraulischen Antrieben ausgestattet, um die zum Gießen des heißen Metalls erforderlichen Winkel bereitzustellen. Da es sich um große Fertigteile handelt, ist die Einhaltung der Schweißspezifikation von entscheidender Bedeutung. Sie sind durchdachte Notfallstrategien zur Gewährleistung der Betriebssicherheit. In Kombination mit einem Füllstandsmesssystem für Roheisenpfannen kann der Betrieb der Kipprinne automatisiert werden.

Stangenwechsler

Stangenwechsler ist eine Robotermaschine, die verwendet wird, um Stangen zu handhaben und zu installieren oder Stangen in den Stichlochbohrer einzuweichen. Ein Stangenwechsler enthält normalerweise ein Stangenmagazin, das Stangen oder Stangen mit unterschiedlichen Durchmessern enthält. Der Arm des beweglichen Schlittens kann eine Stange aus dem Magazin in das Bohrfutter laden oder eine verbrauchte Stange nach Gebrauch aus dem Bohrer entfernen.

Schlammpistolenfüllmaschine

Diese Maschinen dienen zum automatischen Befüllen der Schlammkanone. Ein Schema für die automatische Befüllung einer Schlammkanonenmaschine ist in Abb. 2 dargestellt.

Abb. 2 Schema zur automatischen Befüllung einer Schlammkanonenmaschine

Jack-Dam-Bohrer

Heber-Damm-Bohrer dienen zum Bohren eines Lochs in die Skimmerplatte/Wand des Haupttrogs des Hochofens. Dadurch wird sichergestellt, dass Gussprodukte vollständig aus dem Ofen entleert werden. Die Bohrer werden speziell für den Hochofen angefertigt, um die spezifischen Anforderungen wie die Lage des Haupttrogs, Fundamente, Säulen und feste Ausrüstung für jede spezifische Gießhalle zu erfüllen. Geräteantriebe sind entweder hydraulisch oder pneumatisch und werden entweder von der allgemeinen Pumpeneinheit des Gerätesystems oder unabhängig davon angetrieben. Die Bohrer werden entweder tragbar oder stationär hergestellt. Jack Dam Drill ist ein nützliches Werkzeug für die Hochofen-Gießerei.

Andere wichtige Werkzeuge und Ausrüstungen, die in der Gießerei verwendet werden

Andere wichtige Werkzeuge und Ausrüstungen, die in der Gießerei verwendet werden, sind Stoßstangen unterschiedlicher Größe und Länge, Sauerstofflanzenausrüstungen, Probenahmeeinrichtungen und Temperaturmesseinrichtungen usw. Diese sind zusätzlich zu den Kränen und Handhabungseinrichtungen, die für verschiedene Operationen in der Gießerei benötigt werden Gießhalle des Hochofens.

Entwicklungen bei Gießereiausrüstungen

In den letzten 125-130 Jahren hat sich in der Gewindebohrtechnik viel entwickelt. Während sich frühere Entwicklungen auf die mechanischen Aspekte von Gerätekonstruktionen konzentrierten, konzentrierten sich die jüngsten Bemühungen auf elektrische und hydraulische Steuerungen. Zukünftige Entwicklungen müssen weiterhin nach längeren Stichlochlebensdauern streben, indem sie härtere Stichlochmassen zulassen und den Einfluss der Schlagenergie des Hammers auf das Feuerfestmaterial des Herds verringern. Alternativen zum Bohren und Dübeln haben sich bis heute als nicht machbar erwiesen. Die „Ansticharmatur“ für Hochöfen ist noch immer ein Traum eines Hochofenbetreibers. Ideen wie das Stoppen oder Regulieren des Metallflusses durch magnetische Ströme haben sich im industriellen Maßstab nicht bewährt.

Herstellungsprozess

- Wichtige Aspekte der Konstruktion von Hochöfen und zugehörigen Zusatzausrüstungen

- Erzeugung und Nutzung von Hochofengas

- Hochofenschlackengranulierung in der Gießerei

- Verwendung von Nusskoks in einem Hochofen

- Einblasen von Kohlenstaub in einen Hochofen

- Hochofen Unregelmäßigkeiten während des Betriebs

- Kühlsystem für Hochöfen

- Beschickungssysteme für Hochöfen

- Chemie der Eisenherstellung im Hochofenverfahren

- Feuerfeste Auskleidung des Hochofens