Bedeutung von Herd, Totmann und Abstich im Hochofenbetrieb

Bedeutung von Herd, Totmann und Abstich im Hochofenbetrieb

Heutzutage ist mit der steigenden Nachfrage nach Eisenerz ein Trend zur Verschlechterung der Erzqualität zu beobachten. Die Verschlechterung der Erzqualität wird von höheren Mengen an Schlacke begleitet, was wiederum den Abfall des Möllers und den Flüssigkeitsfluss durch den Herd beeinflusst. Diese Bedingungen stellen einen Katalysator für den Auskleidungsverschleißmechanismus dar, wobei Bosh-, Stack- und Hearth-Auskleidungen einer zusätzlichen Belastung ausgesetzt sind. Der Abstich im Hochofen wird beeinträchtigt und Trog und Rinnen in der Gießhalle werden durch höhere Schlackemengen belastet. All dies erhöht den Druck auf den Hochofenbetrieb.

Die schlechte Qualität des Eisenerzes beeinträchtigt den Betrieb des Hochofens auf folgende Weise.

- Schlackenvolumen – Schlechte Eisenerzqualität bringt höhere Mengen an Verunreinigungen in den Ofen, was zu einer Erhöhung des Schlackenvolumens führt.

- Wärmebelastung – Der thermische Zustand des Ofens unterliegt Änderungen, da eine große Wärmemenge erforderlich ist, um die zusätzliche Schlacke zu schmelzen und sie in einem geeigneten flüssigen Zustand für ihre Entwässerung zu halten. Dadurch werden höhere Wärmelasten in den Hochofen eingebracht.

- Verkokungsrate und Produktivität – Steigende Schlackenmengen erfordern eine höhere Brennstoffzufuhr in den Ofen, und wo die Kohlenstaubeinblasraten bereits optimal laufen, führt dies zu einer höheren Koksrate. Höherer Koks bedeutet die Einführung einer höheren Aschemenge in den Ofen, was zu einer weiteren Zunahme des Schlackenvolumens führt. Dies hat einen verschlechternden Effekt auf die Produktivität des Ofens.

- Prozessstabilität – Die Verschlechterung der Erzqualität wirkt sich negativ auf die Prozessstabilität aus und wirkt sich ungünstig auf die Laufruhe des Hochofens aus.

- Höhere Schlackenmengen haben Einfluss auf den Gasfluss.

- Bei höheren Schlackenvolumina ist der Flüssigkeitsfluss durch den Herd schwieriger, was zu einem Anstieg der schwankenden Flüssigkeitsstände im Herd führt. Im Extremfall wird der Lastabstieg beeinträchtigt.

- Die vermehrten Fälle von beeinträchtigtem Gasfluss aufgrund der schlechten Erzqualität werden sich wahrscheinlich als vermehrtes Hängen mit häufigeren und schwerwiegenderen Ausrutschern zeigen. Dies wiederum wirkt als Katalysator für größeren Auskleidungsverschleiß, wobei Bosh-, Schornstein- und Herdauskleidungen stärker beansprucht werden.

- Höhere Schlackenraten stellen eine große Einschränkung in der Gießerei dar, da das Ofentrog- und Rinnensystem in der Gießerei zu einem Engpass bei der Aufnahme der höheren Schlackenmengen wird.

- Eisen zuerst – Dies tritt auf, wenn die Schlacke-Eisen-Grenzfläche beim Aufbohren des Stichlochs über dem Stichlochniveau liegt. Der Abstichzyklus beginnt nur mit einem Abfluss von Eisen, und die Schlacke beginnt später zu fließen, wenn die Schlacke-Eisen-Grenzfläche zum Abstichloch abgesunken ist. Danach werden Eisen und Schlacke gleichzeitig bis zum Ende des Abstichs abgelassen. Die Zeit, die vom Beginn des Abstichs bis zum Eintritt der Schlacke in die Rinne vergeht, wird als Schlackenverzögerung bezeichnet.

- Gleichzeitig – Dieses Muster tritt auf, wenn die Schlacke-Eisen-Grenzfläche zu Beginn des Abstichs im oder in einer endlichen Tiefe unter dem Abstichloch liegt. Der hohe Druckgradient in der Schlackephase kann den Eisenfluss fördern oder sogar Eisen von unterhalb des Abstichlochs nach oben ziehen. Dadurch werden Eisen und Schlacke während der gesamten Abstichzeit gemeinsam abgelassen.

- Schlacke zuerst – Dies ist das Gegenteil des Eisen-zuerst-Musters. Bei diesem Muster fließt zunächst Schlacke und zeitverzögert Eisen aus. Dies liegt daran, dass die Schlacke-Eisen-Grenzfläche zu Beginn des Abstichs weit unterhalb des Abstichlochs liegt und die Phänomene in größeren Öfen mit mehreren Abstichlöchern beobachtet werden können. Das durch die zähflüssige Schlacke verursachte Druckgefälle reicht zunächst nicht aus, um Eisen anzuheben.

Aufgrund der oben genannten Faktoren ist der Produktionsprozess im Hochofen sehr unterschiedlich. Die große Variation im Prozess hat Auswirkungen auf die Zusammensetzung der Schlacke und damit auf die Qualität des Roheisens. Die oben genannten Faktoren wirken sich auch auf den Prozess in vielen anderen Bereichen aus, wie unten angegeben.

Um die oben genannten und viele andere Szenarien, die während des Hochofenbetriebs zu erwarten sind, zu berücksichtigen, sind eine Reihe von Maßnahmen erforderlich, um eine angemessene Kontrolle während des Hochofenabstichs zu haben, um zu verhindern, dass der Ofen kalt oder heiß läuft, und um einen reibungslosen Betrieb des Hochofens zu gewährleisten Ofen. Diese Maßnahmen umfassen (i) Herdmanagement für optimale Entwässerung und minimalen Verschleiß, um den höheren Schlackemengen entgegenzuwirken, (ii) Anpassung von Prozess- und Beschickungsstrategien für optimale Stabilität und minimierte Wärmebelastung der Ofenwand, (iii) genaue Überwachung und ordnungsgemäße Wartung von das Kühlsystem des Hochofens, damit es die höheren Wärmelasten absorbieren kann, und (iv) Bewertung und Beseitigung von Engpässen bei den bestehenden Gießereilayouts für die erhöhten Flüssigkeitsströme.

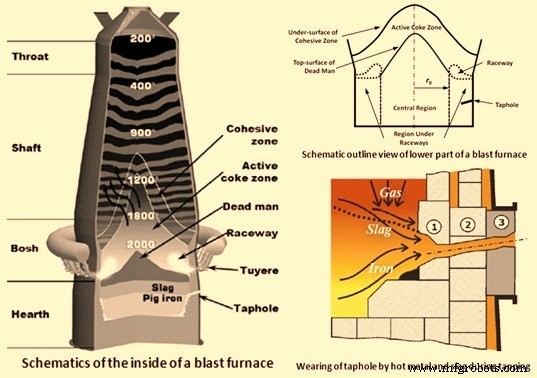

Der Herd, der Totmann und der Fluss von heißem Metall und Schlacke zum Abstichloch während des Ofenabstichs sind in Abb. 1 zu sehen.

Abb. 1 Herd, toter Mann und der Fluss von heißem Metall und Schlacke während des Abstichs

Hochofenherd und toter Mann

Der Herdzustand spielt die wichtigste Rolle für einen stabilen Ofenbetrieb und eine lange Lebensdauer der Kampagne. Dieser unterste Bereich im Hochofen ist flüssigem Eisen (Roheisen) und flüssiger Schlacke ausgesetzt, die in direktem Kontakt mit den feuerfesten Materialien stehen, was zu starker Erosion und chemischem und thermischem Angriff der Herdauskleidung führt. Die aggressivste Umgebung in einem Ofenherd findet sich normalerweise in der Nähe des Stichlochs (der Stichlöcher), das hohen thermischen Belastungen und Flüssigkeitsströmungsgeschwindigkeiten ausgesetzt ist. Das Stichlochmanagement (integriert mit anderen Betriebsführungstechniken) ist entscheidend für die Herdleistung und damit für den gesamten Ofenbetrieb.

Der Herd ist der unterste, aber wichtigste Teil des Hochofens. Die Betriebsdauer des Ofens hängt wesentlich von seiner Herdhaltbarkeit ab. Die Seitenwände und der Boden des Herds bestehen normalerweise aus Blöcken oder Ziegeln auf Kohlenstoffbasis in Kombination mit hochwertiger Keramik.

Prinzipiell gibt es zwei grundlegende Herddesigns. Das erste ist das kleine Block- oder Ziegeldesign, während das zweite das große Blockdesign ist. Der Konstruktionsunterschied ist auf die Größe der feuerfesten Materialien zurückzuführen. Der Hauptvorteil eines kleinen Blockofens ist die einfache Konstruktion, da die Ziegel von Hand in Position gebracht und von allen Seiten vermörtelt werden können. Ein weiterer Vorteil ist, dass die Steine weniger rissanfällig sind, da der Herd im Grunde genommen bereits rissig ist. Dies ist jedoch auch ein Nachteil, da jede Fuge als Wärmeübertragungsbarriere dienen kann, insbesondere wenn Bewegungen auftreten und die Fugen zu Lücken werden. Die großen Blöcke haben nicht den gleichen Nachteil, da sie viel weniger Fugen haben. Aufgrund der Wärmeausdehnung neigen die großen Blöcke jedoch zum Reißen, wodurch ähnliche Wärmeübertragungsbarrieren verursacht werden.

Innerhalb der beiden Grunddesigns gibt es mehrere Variationen und einige Ähnlichkeiten zwischen den großen und kleinen Blockdesigns. Diese Ähnlichkeiten und Unterschiede beziehen sich auf die Art des feuerfesten Materials, das an der Wand, der heißen Seite und um die Stichlöcher herum verwendet wird. Eine der größten Überlegungen ist die Übertragung von Wärme aus dem Inneren des Ofens auf das Kühlmedium. Hierfür werden normalerweise verschiedene Arten von feuerfesten Materialien verwendet. Im Allgemeinen steigen die Kosten mit der Wärmeleitfähigkeit. Obwohl es sehr kostspielig wäre, wird der beste Herd theoretisch aus feuerfesten Materialien mit der höchsten Leitfähigkeit gebaut. Ein solcher Herd würde ewig halten und niemals verschleißen (aufgrund einer Gefrierauskleidung, die die feuerfesten Materialien schützt), aber er würde dem Ofen auch so viel Wärme entziehen, dass die Betriebskosten hoch wären. Ein solcher Herd würde während eines Ofenstillstands so schnell abkühlen, dass es schwierig wäre, ihn wieder zu starten, was zu noch höheren Kosten führen würde. Normalerweise wird bei der Gestaltung des Herdes ein Gleichgewicht zwischen den oben genannten Faktoren gehalten.

Die Herdauskleidungen sind mit einer Reihe von Thermoelementen und Kühlelementen ausgestattet. Der Totmann befindet sich unterhalb der aktiven Kokszone und (meistens) unterhalb der Laufbahnen. Der obere Teil des Totmannes ist kegelförmig mit einer abgerundeten Spitze im Bereich zwischen den Laufbahnen. Die Neigung vom Totmannscheitel zu den Laufbahnen ist etwa gleich groß wie der Schüttwinkel des eingefüllten Kokses. Der Herd wird hauptsächlich von einem Koksbett eingenommen, das ein Teil des toten Mannes ist, der sich von der Blasdüsenebene aus erstreckt.

Flüssiges Eisen und aus der Kohäsionszone tropfende Schlacke sammeln sich in den Leerräumen des Toten Mannes an. Aufgrund der Schwerkraft trennen sich die Flüssigkeiten in zwei verschiedene Schichten mit dem schwereren Eisen unten und der leichteren Schlacke oben. Da sowohl Eisen als auch Schlacke kontinuierlich aus der Kohäsionszone heruntertropfen, sollen die Eisentröpfchen durch die Schlackenschicht nach unten sinken. Die oberste Schicht besteht also aus einem Gemisch aus Schlacke und Eisentröpfchen. Die Porosität des Totmanns liegt zwischen 0,3 und 0,5, was darauf hinweist, dass nur 30 % bis 50 % des Gesamtvolumens für die Flüssigkeiten zur Verfügung stehen, wenn der Totmann den Herd vollständig füllt. Tatsächlich kann der Tote entweder auf dem Boden des Herdes sitzen oder teilweise oder vollständig im Flüssigkeitsbad schwimmen, wenn die Auftriebskraft der Flüssigkeiten ausreicht, um den Toten anzuheben. Ein teilweise schwimmender Totmann sitzt auf dem zentralen Herdboden und führt zu einer ringförmigen koksfreien Zone an den Herdrändern, die wenig Strömungswiderstand bietet, wenn der Herd entleert wird. Daher bildet sich eine umlaufende Strömung, die der Hauptgrund für den „Elefantenfuß“-förmigen Verschleiß im Herd ist.

Die Zerlegungsstudien von abgeschreckten Hochöfen haben gezeigt, dass im Kern des Ofens zwischen den Kanälen und im Herd ein fast stagnierendes Koksbett vorhanden ist. Die Totzone, in der der Koks mit stark reduzierter Geschwindigkeit herabsinkt, hat den Namen „Toter Mann“ erhalten, da früher angenommen wurde, dass diese Zone keinen aktiven Einfluss auf das Funktionieren des Prozesses hat. Diese Annahme hat sich jedoch später als falsch erwiesen, da relevantere Studien ergaben, dass der tote Mann eine Schlüsselrolle im Hochofenbetrieb spielt. Die Studien im Zusammenhang mit dem Totmann werden normalerweise unter Verwendung physikalischer und/oder mathematischer Modelle durchgeführt, da der Totmannzustand aufgrund hoher Temperaturen, Verschleiß und einer extrem feindlichen Umgebung für Messsonden nicht direkt in einem laufenden Ofen gemessen werden kann.

Der obere Teil des Totmanns ist kegelförmig mit einer abgerundeten Spitze im Bereich zwischen den Kanälen und kann sich vom Herdboden bis weit über die Höhe der Blasdüsen erstrecken. Die Höhe des Totmanns ist abhängig von der Ofengröße und den Betriebsbedingungen wie Koksrate, Blasgeschwindigkeit, Möllerabfall und Totmann-Erneuerungsrate. Die Masse-/Volumenverluste des Feststoffs aufgrund von Eisenerz-(Reduktions-)Schwund und Schmelzen beeinflussen stark das Feststoffströmungsmuster und damit auch das Profil des Totmanns. Es wurde auch festgestellt, dass die Totmannhöhe mit zunehmender Feststoffverbrauchsrate abnimmt.

Die obere Grenze des toten Mannes war Gegenstand vieler Untersuchungen sowohl theoretisch als auch experimentell. Diese Untersuchungen haben gezeigt, dass der tote Mann von einer quasi stagnierenden Zone umgeben ist, in der sich die geladenen Teilchen schließlich zur Laufbahn bewegen. Die Totmanngröße ist empfindlich, ob der Feuerungsbetrieb mit oder ohne „Kohlenstaubeinblasung“ durchgeführt wird. Die Untersuchungen haben auch gezeigt, dass der Totmann von einem kleinen zentralen Einströmbereich an der Spitze des Totmannes erneuert wird. Daher kann eine gute Totmanndurchlässigkeit aufrechterhalten werden, indem großer Koks hoher Qualität in die Mitte des Hochofens eingebracht wird. Es wurde auch festgestellt, dass die zyklische Ansammlung und Entfernung von Flüssigkeiten im Herd aufgrund des Abstichvorgangs eng mit dem Totmann-Erneuerungsprozess verbunden ist. Die Totmannpartikel bewegen sich allmählich in die Laufbahn, wenn der Gewindeschneidvorgang wiederholt wird. Die Erneuerung der Partikel erfolgt so, dass die „alten“ Partikel durch die Auftriebskraft (die auf den untergetauchten Teil des Toten ausgeübt wird) gezwungen werden, aus dem toten Mann herauszukommen, und die „neuen“ Partikel kommen, um ihn zu füllen toter Mann durch seine Oberfläche.

Der Totmannzustand und die Bodenform haben einen starken Einfluss auf den Verschleiß der Herdauskleidungen und den Flüssigkeitsabfluss aus dem Hochofenherd. Der Tote wird in ein großes Flüssigkeitsbad getaucht und einem auf ihn ausgeübten Flüssigkeitsauftrieb ausgesetzt. Wenn der Flüssigkeitsauftrieb ausreichend wird, um den Totmann anzuheben, werden koksfreie Zonen unter dem Totmann gebildet, wodurch ein freier Durchgang für Flüssigkeitsströme geschaffen wird. Der Totmann hat ein dynamisches Verhalten, da er sich mit unterschiedlichem Flüssigkeitsstand bewegt. Es wurde festgestellt, dass die Bewegung des Toten durch Hysterese beeinflusst wird, wenn er im Herd auf- und absteigt.

Die Form des Toten wird von mehreren Faktoren bestimmt. Sie kann durch ein Gleichgewicht zwischen der Kraft, die den Toten nach unten drückt, und den Auftriebskräften von Eisen und Schlacke im Herd geschätzt werden. Die Auftriebskraft lässt sich relativ einfach abschätzen, da sie eine Funktion des Flüssigkeitsspiegels und der Totmannporosität ist. Die nach unten wirkende Kraft, die normalerweise in Form eines Drucks ausgedrückt wird, hängt jedoch von den Ofenbedingungen ab, wie z. B. Beschickungsgewicht, Laufbahnlänge, Flüssigkeitsstau und Gaswiderstand. Das Belastungsgewicht über dem Düsenniveau wird durch den Auftriebsdruck des nach oben strömenden Gases kompensiert und der nach unten wirkende Druck unter den Laufbahnen (d. h. dem Bereich unter den Laufbahnen) wird somit nur dem Totmanngewicht zugeschrieben. Andererseits wird der nach unten wirkende Druck auf den zentralen Bereich als Funktion des Totmanngewichts, des Flüssigkeitsstaus und des dynamischen Drucks der Partikelströmung formuliert. Es wird angenommen, dass der dynamische Druck, der durch die Teilchenkonvergenzströmung innerhalb der aktiven Kokszone verursacht wird, linear entlang der radialen Abmessung von der Ofenmitte zur Laufbahnfront abnimmt. Es ist normalerweise zu sehen, dass der tote Mann höher unter den Laufbahnen schwebt. Die Verteilung des nach unten wirkenden Drucks spielt eine entscheidende Rolle bei der Gestaltung des Totmannbodens. Einige Studien haben den Schwebezustand des toten Mannes in vier Kategorien eingeteilt, nämlich (i) sitzend, (ii) teilweise an der Wand schwebend, (iii) vollständig schwebend mit flachem Boden und (iv) vollständig schwebend, aber nahe der Wand höher schwebend .

Hochofenabstich

Das Abstechen eines Hochofens ist nicht nur notwendig, um die Hochofenprodukte zu liefern, sondern auch für die Sicherheit des Ofens und der Bediener in der Gießerei. Das Abstechen des Hochofens, manchmal auch als Gießen oder Entwässern bezeichnet, ist ein Prozess, bei dem heißes Metall und flüssige Schlacke aus dem Herd des Hochofens entfernt werden. Die heutige Technologie des Hochofenabstichs verwendet eine vollständige Pool-Praxis. Diese Praxis bezieht sich auf die Technologie, den Trog während kurzer Zeiträume, in denen der Ofen nicht abgestochen wird, mit heißem Metall und flüssiger Schlacke gefüllt zu halten. Während des folgenden Abstichs ist die Wanne noch flüssig, was die Trennung von Eisen und Schlacke erleichtert und die Wärme in der Wanne bewahrt, was zu saubererem, heißerem Eisen führt, das per Bahntransport in feuerfest ausgekleideten offenen oder offenen Bahnen an das Stahlschmelzwerk geliefert wird Torpedopfannen.

Der Abstichvorgang bestimmt maßgeblich den Gasdruck im Ofen und die Restmengen an flüssigem Eisen und Schlacke im Herd. Eine schlechte Herdentleerung führt normalerweise zu einem instabilen Ofenbetrieb, der im Allgemeinen mit deutlichen Verlusten bei der Ofenproduktivität und der Lebensdauer der Kampagne verbunden ist. Eine ineffiziente Entwässerung führt auch zu einer übermäßigen Ansammlung von Flüssigkeiten und somit zu hohen Flüssigkeitspegeln im Herd. Wenn sich die Flüssigkeit (Schlacke) dem Niveau der Blasdüsen nähert, wird der reduzierende Gasstrom in der Brühe ernsthaft gestört, was oft zu einem unregelmäßigen Abfall der Last führt, der als Hängen und Rutschen bekannt ist.

Ein Abstichzyklus beginnt mit dem Aufbohren des Abstichlochs und endet mit dem Verstopfen des Abstichlochs mit der Abstichlochmasse, wenn das Ofengas ausbricht. Am Ende des Abstichs neigt sich die Gas-Schlacke-Grenzfläche nach unten in Richtung des Stichlochs, und eine beträchtliche Menge Schlacke verbleibt über dem Stichlochniveau. Die Eisenphase kann aufgrund des großen Druckgefälles, das sich in der Nähe des Stichlochs in der viskosen Schlackenphase entwickelt, von Niveaus unterhalb des Stichlochs abgelassen werden. Die durchschnittliche Schlacke-Eisen-Grenzfläche ist daher niedriger als das Stichlochniveau. Abhängig von einer Reihe von Faktoren, wie z. B. Flüssigkeitsproduktionsraten, Herdvolumen und Abstichstrategien, variiert die Anfangsphase eines Abstichzyklus und kann wie folgt kategorisiert werden.

Eine primäre Anforderung des Abstichs besteht darin, zuverlässig die gewünschte Menge an Ofenprodukten sicherzustellen. Daher ist es wichtig, die Faktoren zu ermitteln, die die Tapping-Rate beeinflussen. Normalerweise werden in großen Hochöfen Abstichgeschwindigkeiten von 7 t/min und Flüssigkeitsabstichgeschwindigkeiten von 5 m/s in Abstichlöchern mit 70 mm Durchmesser und 3,5 m Länge typischerweise angetroffen. Stichlochzustand und Stichlochlänge beeinflussen stark die Stichrate. Beim Betrieb des Hochofens ist das Abstichloch vollständig mit einem feuerfesten Material, der sogenannten Abstichmasse, gefüllt.

Wichtige Faktoren, die häufig Schwierigkeiten beim Zapfvorgang verursachen, sind (i) Defekte an Stichlochkanonen und Bohrern oder deren fehlerhafte Ausrichtung zum Stichloch, (ii) schlechter Zustand des Stichlochs, der Zapfschnauze, des Skimmers, der Schieber und der kippenden, schwingenden oder anderen Läufer , (iii) unzureichende Kapazität der Pfannen für den Transport von heißem Metall und (iv) Störungen im System zur Granulierung der Schlacke sowie unzureichender Platz in der Schlackengrube.

Der Abstichplan hängt von der Menge an flüssigem Eisen und Schlacke, der Herdgröße, der Abstichgeschwindigkeit und den zwischen jedem Abstichvorgang erforderlichen Vorbereitungsarbeiten ab. Unmittelbar vor dem Abstich in der Regel des Abstichlochs sind Stichlochpistolen und Bohrer auf korrekte Funktion, Position und Ausrichtung zu überprüfen, um sicherzustellen, dass sie richtig zum Abstichloch ausgerichtet sind (ggf. können ihre Positionen korrigiert werden). Der Vorteil dieser Vorgehensweise besteht darin, dass noch nicht bemerkte Mängel oder Anpassungen abschließend überprüft und behoben werden können. Das Abstichloch wird je nach Betriebsbedingungen mit Bohrern bestimmter Größe geöffnet und teilweise der letzte Teil des Stopfens eingestochen. Wenn das Bohrloch nicht lang genug ist, muss das Abstichloch mit einer Sauerstofflanze geöffnet werden , wobei alle für die Verwendung von Sauerstoff erforderlichen Vorsichtsmaßnahmen getroffen werden.

Der Abstich kann gestört werden, wenn der heiße Metallstrahl in nasse Kanäle strömt, da dies zu einem Sieden in den Kanälen mit Explosionen führen kann. Genaue Kontrollen und eine gründliche Trocknung der Rinnen und Gießrinnen sind daher unerlässlich, da das Sieden in den Gießrinnen oft solche Ausmaße erreicht, dass der Zapfvorgang unterbrochen werden muss. Auch deshalb sind die Fluchtwege stets freizuhalten.

Das Stoppen des Abstichs während des Ablaufs ist ein Vorgang, der maximale Leistung von der Stichlochpistole erfordert (da das Verstopfen der vollen Kraft des Flusses des geschmolzenen Metalls entgegenwirken muss). In manchen Fällen ist es notwendig, den Strahl- und Oberdruck so weit zu reduzieren, dass das Abstichloch verstopft werden kann. An den beschädigten Teilen der Kufen werden schnelle improvisierte Reparaturen mit trockenem Material durchgeführt.

Wenn die Stichlochpistole zu früh vom Stichloch wegbewegt wird, besteht die Gefahr, dass der in das Stichloch eingespritzte Stopfton plötzlich mit einer Explosion ausgestoßen wird, da das Material möglicherweise keine Zeit zum Erstarren hatte. Aus diesem Grund müssen Gießereibetreiber außerhalb der „Schusslinie“ bleiben, falls es zu solchen Ausbrüchen kommt.

Auch der Schlackenstrom, der dem Roheisen zu Beginn des Abstichs vorauseilt, kann Störungen verursachen. In diesem Fall muss der Gießereibetreiber im unmittelbaren Bereich des Stichlochs und der Rinne Anpassungen vornehmen, um die Schlacke zu den Rinnen zu leiten, die sie tragen sollen. Dies ist einer der Gründe, warum vor dem Stichloch auf beiden Seiten der Eisenschiene ein Freiraum vorhanden sein sollte, und dieser Raum sollte so groß wie möglich sein.

Die Hauptaufgabe des Gießereibetreibers besteht im normalen Abstichbetrieb darin, für einen reibungslosen und störungsfreien Zufluss von Roheisen und flüssiger Schlacke in Transportpfannen oder angrenzende Anlagen zu sorgen. Die Größe und Neigung der Rinnen sind in Relation zu den anderen technischen Merkmalen des Hochofens zu setzen. Es besteht jedoch die Möglichkeit, dass Roheisen und/oder Schlacke stagnieren und überlaufen, was sofortiges Handeln durch den Gießereibetreiber erfordert. Werkzeuge, die bei diesem Vorgang verwendet werden, müssen vollständig trocken sein; Andernfalls kann das Wasser plötzlich verdampfen und zu einer Explosion führen.

Es ist auch wichtig, den Zustand der Austragsöffnungen in Pfannen sehr sorgfältig zu prüfen, da Feststoffe durch den Strom des heißen Metalls mitgerissen werden und Angüsse mit einem relativ kleinen Querschnitt blockieren können.

Das Abstichloch kann während des Abstichs verstopft sein (z. B. durch Koks). Normalerweise wird der Stichlochbohrer verwendet, um solche Hindernisse zu entfernen, aber wenn dies fehlschlägt, werden lange Stangen (Rabbles) verwendet. Dieser Vorgang ist wegen der Möglichkeit plötzlicher Ausbrüche von heißem Metall und Schlacke gefährlich. Daher ist es für die Betreiber der Gießerei unerlässlich, sofort Zugang zu einem Notausgang zu haben, der frei von Hindernissen ist.

Bei der Konstruktion von Schlackenrinnen ist größte Sorgfalt geboten. Sie sind mit Toren auszurüsten, die das mit der Schlacke mitgeführte Roheisen und Koks zurückhalten können, um die Explosionsgefahr beim Schlackengranulieren zu minimieren.

Eine der wichtigsten Aufgaben der am Abstich beteiligten Gießereibediener ist es, das Befüllen von Roheisenpfannen zu überwachen und sicherzustellen, dass diese eine Höhe nicht überschreiten, bei der der Inhalt möglicherweise während des Transports herausschwappt oder während des Befüllens überläuft. Da die Pfannen meist nacheinander befüllt werden, muss der Bediener in der Lage sein, den Roheisenstrom in die entsprechenden Kanäle zu lenken. Kipp- und schwenkbare Ausläufe und Ausgüsse haben zudem den Vorteil, dass das bei herkömmlichen Anschnitten viel größere Risiko von Feuchtigkeit in der feuerfesten Ausmauerung minimiert wird, da die Ausmauerung nach jedem Abstichvorgang erneuert wird.

Gegen Ende des Abstichs wird der Strom des heißen Metalls unregelmäßig und wird von einem starken Luftstoß begleitet, und wenn sich der Herd leert, werden diese Phänomene häufiger. Gleichzeitig spritzt heißes Metall und Schlacke heraus und kann schließlich den gesamten Bereich der Gießhalle bedecken. Um dies zu vermeiden, muss das Stichloch so schnell wie möglich verschlossen werden. Der Bediener bewegt die Stichlochpistole bis zum Stichloch und stopft das Loch, indem er die richtige Menge an Stopflehm einspritzt.

Herstellungsprozess

- Hochofenschlacke und ihre Rolle beim Ofenbetrieb

- Wichtige Aspekte der Konstruktion von Hochöfen und zugehörigen Zusatzausrüstungen

- Prozessautomatisierungs-, Mess- und Steuerungssystem für Hochöfen

- Erzeugung und Nutzung von Hochofengas

- Hochofenproduktivität und die Einflussparameter

- Schutz der Hochofen-Herdauskleidung durch Zugabe von TiO2

- Hochtonerdeschlacke und Hochofenbetrieb

- Hochofen Unregelmäßigkeiten während des Betriebs

- Kühlsystem für Hochöfen

- Eisenerzeugung durch Hochöfen und Kohlendioxidemissionen