Wichtige Aspekte zum Walzen von Walzdraht

Wichtige Aspekte zum Walzen von Walzdraht

Walzdraht ist das Stahlprodukt mit normalerweise rundem Querschnitt, das durch Warmwalzen von Stahlknüppeln hergestellt wird. Walzdrähte sind bekannt für ihre lange Weiterverarbeitung, die sie in den sekundären und tertiären Verarbeitungseinheiten durchlaufen, bis die endgültigen Endprodukte hergestellt sind. Darüber hinaus werden die Endprodukte in vielen Fällen als wichtige Teile in verschiedenen Industriebereichen eingesetzt.

In den letzten Jahren wurden die technologischen Entwicklungsaktivitäten für die Herstellung der Walzdrähte durch die steigenden Anforderungen der Benutzer an die Qualität der Walzdrähte für ihre vielen Anwendungen, wie z. B. die Herstellung von Stahlseilen zur Verstärkung von Autoreifen, vorangetrieben (messing-/bronzebeschichteter Perldraht und Korddraht), hochfeste Kabel, verzinkter Draht für Hängebrücken und Straßen, Eisenbahnweichen, Federdraht, Bewehrungslitzen, Befestigungselemente, Schweißdrähte, Stäbe für die Bewehrung von vorgespannten Betonkonstruktionen (PC -Draht), Sägedraht zum Schneiden von Siliziumwafern für die Photovoltaikindustrie und Musikdraht usw.

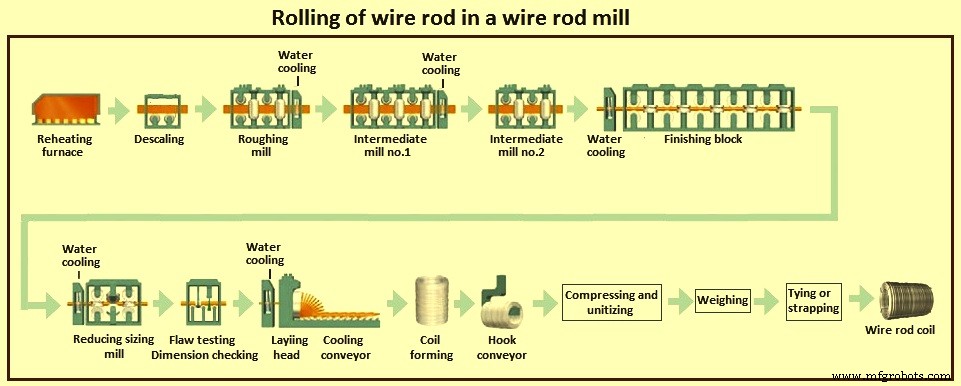

In einem Drahtwalzwerk (Abb. 1) wurden zur Erfüllung der Anforderungen der sekundären und tertiären Verarbeitungseinheiten verschiedene Aspekte bisher durch die Einführung von Inline-Wärmebehandlungsanlagen und die Entwicklung von kontrollierten Walzdrähten mit kleinem Durchmesser angegangen Walzen mit dem Ziel, bestimmte Verarbeitungsschritte der Sekundärverarbeitung wegzulassen, die Produktivität zu verbessern und Energie einzusparen. In den letzten Jahren sind aufgrund des ständig wachsenden intensiven Wettbewerbs und mit der Absicht, eine stärkere Wettbewerbsfähigkeit in der Produktqualität zu etablieren, einige Aspekte wie die Verbesserung der Maßhaltigkeit und der metallurgischen Produktqualität, die Verbesserung der Ausrüstung und die Betriebseffizienz ebenfalls sehr wichtig geworden.

Abb. 1 Drahtwalzwerk

Die steigende Nachfrage nach Walzdraht verschiedener Qualitäten sowohl für kleine als auch für große Abmessungen fordert die Walzdrahthersteller heraus, neue Technologien zu verbessern, indem sie eine hohe Anlagenproduktivität und Effizienz von Endprodukten höchster Qualität mit extremer Prozessflexibilität kombinieren. Die Möglichkeit, die Prozessroute entsprechend der endgültigen Anwendung der gewalzten Stahlsorte zu ändern und die Produktionsplanung zu vereinfachen, ist derzeit eine der wichtigsten Voraussetzungen für den Erfolg im Drahtwalzwerk.

Die technologischen Eigenschaften der Walzdrähte hängen neben der Walzwerkskonfiguration vom Produktionsprozess, der chemischen Zusammensetzung des Knüppels sowie seiner Inspektion/Vorbereitung, dem Wiedererhitzen der Knüppel und der Optimierung der Walztemperatur ab.

Knüppel und Knüppelvorbereitung

Nichtmetallischer Einschluss – Bei den meisten Walzdrahtqualitäten ist das Vorhandensein von nichtmetallischen Einschlüssen äußerst schädlich, da möglicherweise mikroskopisch kleine Hohlräume oder Unterbrechungen der Metallmatrix entstehen, die zum Bruch des Walzdrahts während des Walzens im Walzwerk oder führen können bei seiner Weiterverarbeitung. Solche Einschlüsse (hauptsächlich Oxide, Silikate, Sulfide und Nitride) können während verschiedener Stadien der Stahlherstellung selbst (Legierung, Entschwefelung und Entphosphorung) entstehen oder einen exogenen Ursprung haben, zum Beispiel durch den Verschleißeffekt, der durch den direkten Kontakt mit Flüssigkeiten verursacht wird Stahl mit dem Material der feuerfesten Auskleidung. Neben den Aspekten der Gesamtmenge und -verteilung sind die wichtigsten Indizes zur Bestimmung der Gefährlichkeit von nichtmetallischen Einschlüssen deren Form und Verformbarkeit. Die Aluminate sind aufgrund ihres hohen Schmelzpunktes und ihrer Unverformbarkeit am schädlichsten, während globuläre Mangansulfide (meistens während der Gießphase hergestellt) beim Walzen leicht in feine duktile Fäden fragmentiert und während der nachfolgenden Verarbeitungsphase weiter verformt werden können.

Chemische Zusammensetzung – Die chemische Zusammensetzung ist ein wichtiger Aspekt, da die chemische Zusammensetzung die mechanischen Eigenschaften des Walzdrahts und seine Eignung für eine bestimmte Anwendung bestimmt. Außerdem ist neben der chemischen Zusammensetzung die Sicherstellung einer engen Schwankung der chemischen Zusammensetzung innerhalb einer einzelnen Schmelze und innerhalb verschiedener Schmelzen für eine bestimmte Stahlsorte von grundlegender Bedeutung, um die Zuverlässigkeit während des Walzens und der Weiterverarbeitung der Walzdrähte sicherzustellen. Ein geringer Gehalt an schädlichen Verunreinigungen wie Phosphor und Schwefel ist erwünscht, da diese Verunreinigungen die Duktilität des Walzdrahts während der nachfolgenden Ziehvorgänge stark beeinträchtigen können.

Segregation Level Control – Die Kontrolle des Seigerungsgrades im Ausgangsknüppel ist einer der wichtigsten Aspekte, um zuverlässige Leistungen im fertig gezogenen Draht aus dem Walzdraht zu gewährleisten. Um einen angemessenen Segregationsgrad des Walzdrahts sicherzustellen, wird die kontinuierliche Gießstufe des Knüppels wichtig, um Knüppel herzustellen, die durch das minimale Auftreten von säulenförmigen Kristallen und das maximale Auftreten von Bereichen mit gleichachsigen Kristallen gekennzeichnet sind. Jegliche dendritische Seigerung kann zur Bildung von Seigerungsbändern führen, die auch nach dem Walzen und Ziehen noch vorhanden sein können, wodurch die Zuverlässigkeit der Drahtleistung eingeschränkt wird. Darüber hinaus kann sogar eine Mikroseigerung im Fall von Walzdrähten mit höherem Kohlenstoffgehalt zur Bildung von Martensitstrukturen im zentralen Bereich des Walzdrahts führen, was das Risiko eines Drahtbruchs erhöht.

Dehnbarkeit – Die Duktilität von Walzdraht und sein Verhalten während der folgenden Ziehoperationen hängen stark vom Wasserstoff- und Stickstoffgehalt ab. Aus diesem Grund ist es sehr wichtig, den Wasserstoff- und Stickstoffgehalt des Stahls innerhalb akzeptabler Grenzen zu halten.

Knüppelgröße und Knüppelzustand – Die Definition der am besten geeigneten Knüppelgröße und der erforderlichen Oberflächenqualität ist ein heiß diskutiertes Thema. Die Knüppelkonditionierung ist ein weiterer entscheidender Aspekt für die Walzdrahtherstellung, da sie das Bindeglied zwischen der Gieß- und der Walztechnologie darstellt. Normen für die Qualitätsprüfung von Knüppeln müssen festgelegt werden, um zu definieren, ob der Knüppel im Gusszustand direkt in das Walzwerk überführt werden kann oder für den Knüppel eine Konditionierung erforderlich ist, um das Risiko einer Produktzurückweisung zu kontrollieren. Das Ziel von Knüppelkonditionierungslinien besteht darin, einerseits eine hohe Oberflächengüte ohne Überlappungen und Blutungen sicherzustellen, die Entkohlungstiefe zu kontrollieren und andererseits die Ablehnung des Endprodukts zu minimieren.

Erhitzen von Knüppeln – Die strenge Kontrolle der Erhitzung des Knüppels ist für die Kontrolle der Qualität der Walzdrähte erforderlich. Der Wiedererwärmungsofen soll die Oberflächenqualität des Knüppels, die Temperaturgleichmäßigkeit sicherstellen, ein übermäßiges Durchwärmen vermeiden und eine Zunahme der austenitischen Korngröße vermeiden. Die Oberflächenqualität des Knüppels hängt von der Zunderbildung im Ofen ab. Außerdem sind die höheren Kohlenstoffgehalte anfällig für Entkohlung. Die Entkohlung in den Knüppeln ist durch die Brennersteuerung während des Erhitzens des Knüppels zu steuern.

Einer der kritischsten Aspekte, der beim Wiedererhitzen einiger Walzdrahtqualitäten, wie z. B. Reifenkordqualitäten, zu berücksichtigen ist, besteht darin, den Temperaturabfall von Kopf zu Schwanz aufgrund der Walzzeit im Walzwerk zu begrenzen. Beim Walzen von Walzdrähten mit kleinerem Durchmesser ist die benötigte Zeit länger, selbst wenn mit den höchsten Geschwindigkeiten gewalzt wird. Dies bedeutet, dass der Kopf-zu-Ende-Temperaturabfall am kontinuierlichen Walzwerkeintritt für Walzdrähte mit geringem Durchmesser (z. B. 5 mm) am höchsten ist. Dieses Problem kann durch eine geeignete Steuerung im Wärmofen begrenzt werden, indem das Heizmuster in den verschiedenen Abschnitten so eingestellt wird, dass es möglich ist, den natürlichen Temperaturverlust im Knüppelende teilweise zu kompensieren.

Walzwerkausrüstung

Walzwerkausrüstungen spielen eine sehr wichtige Rolle bei der Herstellung von Walzdraht. Dabei spielen die Walzwerksoptimierung, die betriebliche Flexibilität und die Prozesssicherheit eine grundlegende Rolle. Um die Qualität des Endprodukts (in Bezug auf Maßtoleranzen, mechanische Eigenschaften und Oberflächenbeschaffenheit) zu verbessern, wird auch ein zuverlässiges und dediziertes Automatisierungssystem benötigt. In modernen Walzwerken werden verschiedene Automatisierungssysteme implementiert, um die Dicke/den Querschnitt, die Winkelgeschwindigkeit der Walzen und die Spannung zwischen den Gerüsten und die damit verbundenen Temperaturen zu steuern. Spezielle thermomechanische Prozesse und automatisierte Kontrollsysteme wurden entwickelt, um die technologischen Eigenschaften, Toleranzen und die Oberflächenqualität von Walzdraht zu verbessern.

Entkalker – Um das Walzwerk mit einem Knüppel zu versorgen, der sich durch eine ordnungsgemäße Oberflächenqualität auszeichnet, ist neben der Knüppelkonditionierung und den Wiedererwärmungspraktiken eine Entzunderung erforderlich. Dies ist eine sehr wichtige Anforderung. Es ist auf eine einwandfrei saubere Oberfläche zu achten, um irreversible Oberflächenfehler in den nachfolgenden Walzstufen (Einwalzzunder) zu vermeiden. Aus diesem Grund wird die primäre Zunderentfernung am Ofenausgang durch einen Hochdruckentzunderer in sehr kurzen Zeiten (erhöhte Knüppelgeschwindigkeiten) durchgeführt, um eine schädliche Oberflächenunterkühlung zu vermeiden.

Walzgerüste und Scheren – Die Walzgerüste stellen das Herzstück des Walzprozesses dar und müssen entsprechend den dimensionierenden technologischen Parametern wie Stahlsorten-Produktmix, Walzgrößen, minimale und maximale Produktivität, minimale und maximale Walzzeit, erforderliche Schneidgeschwindigkeit, benötigte Scherenkonfiguration, verfügbare Upstream- und Downstream-Einrichtungen und die Medienverfügbarkeit etc.

Es ist leicht nachvollziehbar, inwieweit eine ungeeignete Walzwerkskonfiguration den gesamten Walzprozess beeinflussen kann. In der heutigen Umgebung besteht für die Drahtwerke im Allgemeinen und im weiteren Sinne für die Drahtwerke, die über die Fähigkeit zum Walzen von Spezialstahlprodukten verfügen, die Notwendigkeit einer immer größeren Prozessflexibilität in Bezug auf die zu verarbeitende Stahlsorte, Anzuwendende Rollstrategie und Schnelligkeit bei Größenänderungen. Dies wird mit der Zeit immer strenger. In modernen Drahtstraßen sind mehr als 250 Abmessungswechsel in einer mehradrigen Walzstraße nicht ungewöhnlich. Aus diesem Grund hat die Möglichkeit, die Formatwechselzeit zu verkürzen und die Konstruktion der Walzstiche zu vereinfachen, Priorität.

Die Scherung nach dem Entzunderer muss die Schneidkraft aufweisen, insbesondere wenn im Drahtwalzwerk Niedertemperaturwalzen eingesetzt wird. Die Walzgerüste sollen mit hoher axialer und radialer Steifigkeit die entsprechende Steifigkeit gewährleisten, um die hohen Walzlasten aufzunehmen. Sie sollen einen schnellen Wechsel und ein verringertes Risiko einer Beschädigung der Schläuche im Falle eines Kopfsteinpflasters gewährleisten.

Fertigwalzblöcke und Reduzier-Maßwalzwerk – Um hohen Rolllasten standhalten und hohe Rollmomente übertragen zu können, müssen die Blöcke robust und hochbelastbar ausgeführt sein. Bestimmte Walzdrahtqualitäten reagieren sehr empfindlich auf eine ungeeignete Walztemperatur, die durch die Walzblockbegrenzung erzwungen werden kann. Da die Möglichkeit, enge Maßtoleranzen zu erzielen, ein weiterer grundlegender Aspekt sowohl für große als auch für kleine Walzdrähte ist, ist ein Reduzier- und Maßwalzwerk nach dem Walzblock erforderlich.

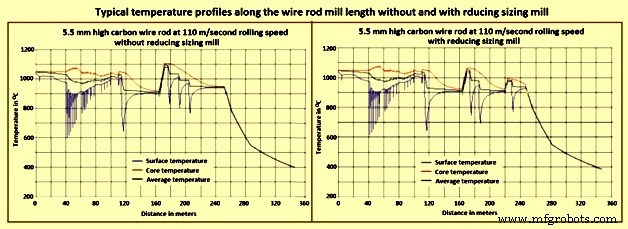

Abgesehen von den erzielten Vorteilen in Bezug auf Betriebskosten, Anlageneffizienz und Materialausbeute und der Anwendung des Konzepts der „Single-Pass-Family“ (alle Produkte werden auf dem Reduzier- und Maßwalzwerk fertiggestellt), sind die Verbesserungen, die sich aus der Verwendung des Reduzier- und Maßwalzwerk für verschiedene Walzdrahtqualitäten spiegeln sich hauptsächlich in der Qualität der Walzdrähte selbst wider. Die Gründe dafür sind vielfältig und umfassen (i) aufgrund der optimierten Walzfolge und Spannungsoptimierung ist es möglich, enge Größentoleranzen sowohl in absoluten Werten als auch in Bezug auf Zuverlässigkeit/Wiederholbarkeit entlang der Länge des Coils und zwischen verschiedenen Coils zu erreichen, (ii) kleine Formate können mit überlegenen Walzgeschwindigkeiten hergestellt werden, wodurch die reinen Walzzeiten und der Temperaturabfall von Kopf zu Ende reduziert werden, (iii) große Formate haben aufgrund des geringen Abstands zwischen Kalibrierblock und Schlaufenverlegung eine bessere Coil-Endform Kopf und die kürzere Wasserkühlstrecke nach dem Kalibrierblock, (iv) die geringere Länge des unbehandelten (nicht wassergekühlten) Stabes, (v) die innere Qualität des Walzdrahts wird aufgrund der beim Reduzieren erzielten richtigen Querschnittsreduzierung sichergestellt und Klassierwalzwerk, (vi) thermomechanische Behandlungen können angewendet werden, um eine geeignete Korngrößensteuerung sicherzustellen, (vii) die technologische Verringerung des Querschnitts an der Bruchstelle wird erhöht, (viii) das thermische Profil wird leichter aufgrund der mehrstufigen Walz- und Kühlsequenz kontrolliert werden, wodurch ein übermäßiger Temperaturanstieg in den Fertigblöcken vermieden wird (Bild 2), (ix) eine geringere Streuung der endgültigen technologischen Eigenschaften erreicht werden kann, (x) das Zundererscheinungsbild drastisch verbessert wird, weil der geringeren Abkühlung, die nach der letzten Walzfolge erforderlich ist, und (xi) die Entkohlungsschicht ist dünner und gleichmäßiger entlang des Umfangs des Walzdrahts im Falle höherer Kohlenstoffgehalte verteilt.

Bild 2 Typische Temperaturprofile über die Länge der Drahtstraße ohne und mit Reduziermaßstraße

Die Gesamtreduktion des Reduzierschlichtwalzwerks liegt weit über der kritischen Reduktion für den gesamten Produktmix im Drahtwalzwerk. Daher sind alle modernen Drahtstraßen mit dieser Technologie ausgestattet.

Hochgeschwindigkeitsschere – Drahtstraßen sind in der Regel an verschiedenen Standorten mit Hochgeschwindigkeitsscheren ausgestattet. Diese Scheren sind für das Kopf- und Endbeschneiden der Walzdrähte bei den Höchstgeschwindigkeiten des Walzwerks ausgelegt, die in modernen Walzwerken bis zu 130 Meter pro Sekunde sowohl für blanken als auch für wasserabgeschreckten/selbstgehärteten Stahldraht zur Verstärkung betragen können. Zu den fortschrittlichen Konstruktionsmerkmalen der Hochgeschwindigkeitsschere gehören (i) Kompaktheit der Einheit, (ii) ein Einzelpaar-Klingenhalter/Einzelantriebsdesign, das es ermöglicht, dass Schneid- und Hackvorgänge von demselben Paar Klingenhalter ausgeführt werden können ( iii) fortschrittliches Klingenverriegelungs-/Zentrierungssystem mit schnellerem Klingenwechsel, (iv) kurzhubiger elektrisch betätigter Umlenker, (v) Reduzierung der Abweichungswinkelamplitude (Reduzierung der Reibung und Minimierung des Verschleißes an Umlenkern und Förderern), (vi) kürzerer Abweichungszyklus, Verbesserung der Betriebssynchronität und -effizienz weit über die Auslegungsgeschwindigkeit hinaus, (vii) signifikante Verringerung der Blattbreite, (viii) schmalere Blatthalter, was zu einer besseren Betriebseffizienz führt, und (viii) weniger Reibung an Führungselementen mit geringerer Verschleißrate und weniger Lärm bei die höchsten Geschwindigkeiten.

Inline-Inspektion – Üblicherweise werden die Walzdrähte nach Abschluss des Walzprozesses im kalten Zustand geprüft. Diese Praxis wird den Anforderungen aufgrund der Erhöhung der Walzgeschwindigkeiten und der Kundenforderungen nach höherwertigen Produkten nicht mehr gerecht. Daraus ergibt sich die Notwendigkeit für neue Prozess- und Qualitätskontrolltechniken während der Herstellung des Walzdrahts in der Drahtstraße. Der allgemeine Trend geht heute dahin, dass die Prüfung auch am heißen Produkt im Walzwerk selbst stattfindet. Das Online-Testen hat zwei Vorteile, nämlich (i) es erkennt Produktionsprobleme frühzeitig, sodass Werksbetreiber eingreifen können, bevor weitere Schäden entstehen, und (ii) es vermeidet die Produktion von Abfallmaterialien und verhindert, dass Zeit und Energie für fehlerhafte Produkte aufgewendet werden in späteren Produktionsstufen. Die Inline-Inspektion basiert normalerweise auf Wirbelstrom.

Schlaufenlegekopf – Eine normale Aufgabe eines Schleifenlegekopfes für Drahtwalzwerke besteht darin, ein gutes Wickelbild und eine lange Lebensdauer des Rohrs sicherzustellen. Mit der Erhöhung der Fertigwalzgeschwindigkeiten in Drahtwalzwerken (wie beim Walzen kleinerer Abmessungen) wird diese Notwendigkeit noch strenger und erfordert daher neue technologische Lösungen und alternative Materialien.

Die sehr hohen Walzgeschwindigkeiten (über 100 m/s bis 130 m/s) führen zu Problemen bei der Bildung von Kopfenden und insbesondere von Endenden, wenn sie nicht richtig durch mechanische und automatische Systeme gesteuert werden. Außerdem wird bei diesen erhöhten Walzgeschwindigkeiten das Zentrieren der Schleifen im Kühlförderer schwieriger. Dieser Aspekt ist für einige Qualitäten aufgrund der Vervollständigung der thermomechanischen Behandlungen von grundlegender Bedeutung.

Die neue Generation des Schleifenlegekopfrotors verfügt neben dem bekannten „Ölfilmlager“ zur Rotorlagerung für einen vibrationsfreien Betrieb über ein fortschrittliches Design, das speziell unter Verwendung einer kinetisch-dynamischen 3D-Simulation untersucht wurde, um Betriebsstabilität zu gewährleisten und Verschleißoptimierung bei hohen Schlichtgeschwindigkeiten. Das neue Design und die Materialauswahl für die progressiv gekrümmte Form des Schlaufenkopfrohrs geben dem Walzdraht einen idealen Verlauf, der seinen konstanten Kontakt mit der Innenwand über die gesamte Rohrlänge sicherstellt und somit zu einer gleichmäßigen Verschleißverteilung führt.

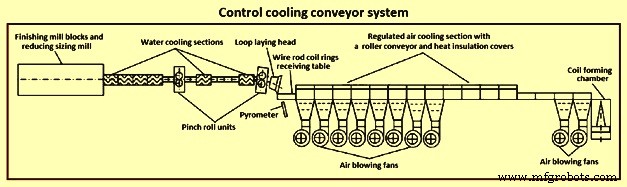

Gesteuertes Kühlfördersystem – Eines der in der metallurgischen Praxis in einer Drahtstraße derzeit am weitesten verbreiteten Verfahren ist das gesteuerte Kühltransportsystem. Der technologische Teil der Drahtkühlung wird als zweistufige Wasser-Luft-Kühllinie bezeichnet (Bild 3). Auf einer solchen Linie wird der gewalzte Walzdraht nach dem Verlassen des Endgerüsts der Drahteinheit zuerst mit Wasser durch spezielle Düsenvorrichtungen gekühlt und nachdem er durch den Schleifenlegekopf auf dem Kühlförderer durch Luftströme in Coilringe gelegt wurde von den Luftgebläsen von unten nach oben auf das Förderband geblasen.

Bild 3 Geregeltes Kühlfördersystem

Um effektive Bedingungen für die Metallkühlung zu schaffen, werden die Konstruktionsmerkmale der Ausrüstung des kontrollierten Kühlfördersystems ständig verbessert. Beispielsweise wird bei der Herstellung von Walzdraht aus Stählen mit mittlerem und hohem Kohlenstoffgehalt eine standardmäßige „kurze“ Förderstrecke mit kontrollierter Kühlung verwendet, und für legierte Stähle mit niedrigem Kohlenstoffgehalt, einschließlich komplexlegierter Stähle, die für Schweißzwecke bestimmt sind, entweder ein langsamer Kühlmodus oder ein verzögerter Kühlmodus benötigt wird, für den eine vorher festgelegte „lange“ gesteuerte Kühlförderstrecke effektiver und universeller ist.

Konstruktionsmerkmale eines gesteuerten Kühlfördersystems ermöglichen die Implementierung verschiedener Modi zum Kühlen der gewalzten Walzdrähte. Durch die Luftzufuhr zum Förderer durch Luftgebläse erfolgt eine beschleunigte Abkühlung der Walzdrähte. Wenn die Abkühlungsraten mindestens 15 °C pro Sekunde betragen, besteht die Mikrostruktur des Walzdrahts hauptsächlich aus Perlit. Eine gleichmäßige Verteilung der Gefügebestandteile über den Querschnitt von Stählen des Perlits ist besonders wichtig in dem Fall, wenn der Walzdraht während seiner Weiterverarbeitung dem hohen Grad an kaltplastischer Verformung ausgesetzt wird. Das perlitische Gefüge ist das günstigste Gefüge für die Herstellung von hochfesten kaltverformten Produkten mit hohem Verformungsgrad.

Im Fall von Walzdraht mit höherem Kohlenstoffgehalt besteht das Hauptziel für den Walzdraht aus metallurgischer Sicht darin, die höchstmögliche nicht auflösbare perlitische Struktur zu erhalten, wodurch das Vorhandensein von auflösbarem Perlit und Struktur mit freiem Zementit oder Ferrit minimiert wird. Das Vorhandensein von voreutektoidem Ferrit führt zu einer Verringerung der Duktilität im Vergleich zu einer vollständig perlitischen Mikrostruktur aufgrund der höheren Wahrscheinlichkeit von Rissinitiierungsstellen an der ferritisch-perlitischen Grenzfläche. Aus diesem Grund muss die Menge an voreutektoidem Ferrit so gering wie möglich sein (1 % bis 2 %), damit die mechanischen Eigenschaften im Allgemeinen durch eine „Hall-Petch-Beziehung“ beschrieben werden können, die die Zugabhängigkeit von interlamellar definiert Abstand. Die Hall-Petch-Beziehung sagt, dass die Festigkeit in Materialien durch Verringerung der Korngröße auf die Höhe ihrer eigenen theoretischen Festigkeit erhöht werden kann. Tatsächlich steigt die Festigkeit der Materialien mit abnehmender Korngröße weiter auf etwa 20 Nanometer bis 30 Nanometer an, wo die Festigkeit ihren Höhepunkt erreicht.

Im Walzwerksbereich stellt das Kernstück der Walzdrahtherstellung die Temperierung des Walzdrahtes im Kühlband dar. In diesem Bereich finden tatsächlich die Stahlphasenumwandlungen statt. Je nach Größe und Sorte sind die ersten 30 Sekunden bis 50 Sekunden der Behandlung im Kontrollkühlband von strategischer Bedeutung, um die besten technologischen Eigenschaften zu erzielen.

Der Steuerkühlförderer ermöglicht durch eine geeignete Auswahl des Kühlregimes die Produktion aller herkömmlichen Stahlsorten sowie spezieller Produktsorten mit alternativen Kühlmodi. Es optimiert auch die Verarbeitung von unlegierten und legierten Stahlgüten, wenn es in Verbindung mit dem Reduzier- und Maßwalzwerk zum Niedertemperaturwalzen und kontrollierten Abkühlen verwendet wird, wodurch eine sehr gute Kombination von Eigenschaften und Maßhaltigkeit erreicht wird.

Der Kontrollkühlförderer erleichtert die Verarbeitung unter einer Vielzahl von Bedingungen, einschließlich sowohl Schnellkühl- als auch Langsamkühlmodi innerhalb eines einzigen Systems. Diese Fähigkeit ermöglicht es dem Drahtwalzwerk, ein breites Spektrum an unlegierten und legierten Stählen sowie rostfreien Stählen und anderen Spezialgüten herzustellen. Der kontrollierte Kühlförderer führt zu verbesserten Walzeigenschaften der Walzdrähte, die die Produktion von mehr Qualitäten in einem direkt verwendbaren Zustand ermöglichen und nachgelagerte Prozesse, wie z. B. Kugelglühen, reduzieren oder eliminieren.

Thermomechanische Inline-Behandlungen – In der heutigen Umgebung werden die Anwender von Walzdraht immer anspruchsvoller in Bezug auf die Gesamtqualität des Produkts, und für spezifische Anwendungen (z. B. Reifencord) müssen spezielle Prozessrouten angewendet werden, um die erforderlichen Leistungen zu gewährleisten. Die Anwendung von Inline-Wärmebehandlungen in den Drahtwalzwerken hat den Prozessdimensionierungsansatz für das Walzen von Spezialstahldraht grundlegend verändert. Die Inline-Wärmebehandlungen vereinen gleichzeitig Prozessflexibilität, um den Mehrwert des Endprodukts zu erhöhen, und hohe Produktivität und Materialausbeute, um Produktionskosten und Umweltbelastung zu minimieren.

Die thermomechanische Behandlung in der Drahtstraße verfeinert die Endkorngröße durch dynamische Rekristallisation. In Kombination mit der abschließenden Inline-Wasserkühlung und der überlegenen kontrollierten Kühlung auf dem kontrollierten Kühlfördersystem spielt die thermomechanische Behandlung eine bedeutende Rolle bei der Bestimmung der Endprodukteigenschaften. Dies ist besonders vorteilhaft für niedrig- und mittellegierte Stahlprodukte, die anschließend in der Weiterverarbeitung kugelrundgeglüht werden. Die Fähigkeit, die Korngröße stark zu steuern, beeinflusst auch die nachfolgende Umwandlung in harte Produkte wie Bainit und Martensit durch Verschieben der Umwandlungsstartzeit und -temperatur. Somit kann die thermomechanische Behandlung die direkt nachgelagerte Kaltumformung minimieren und die Glühzeiten verkürzen.

Die Kombination aus Verarbeitung auf dem kontrollierten Kühlfördersystem und niedrigen Walztemperaturen bietet die Möglichkeit, die Härtbarkeit bei einigen kritischen Walzdrahtqualitäten zu reduzieren. Letztendlich fördert dies die Ferritbildung und verzögert die Entwicklung zu Bainit und Martensit. Die durch thermomechanische Behandlung erzielte verfeinerte Korngröße verbessert die Diffusion während der Wärmebehandlung und kann zu reduzierten Wärmebehandlungszeiten und -temperaturen führen. Bei nicht wärmebehandelten Stäben erhöhen die verfeinerten und komplexen Strukturen die Zugaufnahme während der Kaltverformung, wodurch mehrere Vorteile entstehen, wie z Härtbarkeit. Die Verbesserungen stammen aus der Kornverfeinerung und der mikrostrukturellen Kontrolle. Die gute Kontrolle des Kühlprozesses am kontrollierten Kühltransportsystem in Kombination mit der reduzierten Härtbarkeit der Walzdrähte macht den Prozess sehr stabil und verringert die Wahrscheinlichkeit der Bildung unerwünschter harter Phasen.

Steuerungssystem zur Steuerung technologischer Eigenschaften und Skalenoptimierung – Die Kontrolle der Walztemperatur ist ein Schlüsselaspekt, um konstante Dehnungsbelastungen, optimale Maßtoleranzen, verbesserte technologische und metallurgische Eigenschaften, verbesserte Produkthomogenität und angemessene Zundereigenschaften sowohl in qualitativer als auch in quantitativer Hinsicht zu erreichen.

In Drahtwalzwerken wird die Wasserkühlung normalerweise an strategischen Stellen durchgeführt, um die Walz- und Haspeltemperaturen zu steuern, wodurch ausreichend Zeit für die Selbsttemperierung des Stabs bleibt und somit ein minimaler Temperaturunterschied zwischen Oberfläche und Kern am Einlass der Drahtblöcke sichergestellt wird. Für einige Stahlsorten werden die optimalen Bedingungen normalerweise durch den allgemein als „normalisierendes Walzen“ bezeichneten Temperaturbereich dargestellt, der durch das Temperaturregelsystem fein gesteuert wird, das die Hochdruckwasserkühldüsen steuern soll.

Stahlsorten, die sehr empfindlich auf eine unsachgemäße Kontrolle der Walz- und Wickelbedingungen reagieren, können zu erheblichen Problemen führen, die die endgültigen technologischen Eigenschaften und die nachfolgenden Ziehvorgänge (z. Aspekt.

Bei der Herstellung von Walzdraht entstehen zwei Arten von Eisenoxid. Eine davon ist die Primärskala, während die zweite die Sekundärskala ist. Der Primärzunder wird im Wärmofen vor dem Walzen des Walzdrahts auf der Oberfläche der Stahlknüppel gebildet und im Entzunderer entfernt. Der Sekundärzunder entsteht während des Walzdrahtwalzens und nach dem Auflegen auf das Regelkühlband. Die Struktur des sekundären Oxidzunders des Walzdrahts besteht aus drei Schichten, nämlich (i) Wüstit (FeO), Magnetit (Fe3O4) und Hämatit (Fe2O3) von der inneren zur äußeren Schicht. Bei einigen Stahlsorten sind jedoch wegen der geringen Menge an Hämatit im Wesentlichen nur zwei Schichten vorhanden. Die Dicke einer solchen Ablagerung ist nicht linear proportional zur Temperatur und Zeit der Oxidation, d. h. über 900 °C, und besonders in den ersten 20 Sekunden der Oxidation ist das Wachstum von FeO schnell, dann ist es linearer, während die Dicke von Fe3O4 ungefähr bleibt Konstante. Außerdem hat die Oxidverdickung bei allen Temperaturen eine hohe Geschwindigkeit, außer wenn die Temperatur 650°C erreicht. Nach diesem Punkt verlangsamt sich die Oxidationsgeschwindigkeit und die Dicke des Zunders bleibt nahezu konstant oder wächst sehr langsam. Daher ist die Dicke des Sekundärzunders sehr stark von der Kühlart im Kontrollkühl-Fördersystem abhängig.

Entsprechend den Anforderungen der Befestigungsindustrie ist die Zunderqualität und -quantität ein wichtiger Aspekt, der durch eine geeignete Wärmebehandlung kontrolliert werden muss. Bei der Weiterverarbeitung der Walzdrähte wird entweder mechanisch oder chemisch entzundert. Um einen optimalen Wüstit-Zunder zu gewährleisten und das Entfernen des Zunders durch mechanisches Entzundern vor dem Ziehen zu erleichtern, sind hohe Wickeltemperaturen (höher als 900 °C) geeignet, während niedrigere Temperaturen (etwa 850 °C) verwendet werden, um das chemische Entzundern zu erleichtern, da in In diesem Fall wird dünner und dichter Zunder gebildet, um den Metallverlust und die Beizzeit zu reduzieren. Auf jeden Fall müssen die besten technologischen Gesamteigenschaften der beiden Kühlstufen (Zwangswasserkühlung während/nach dem Walzen und beschleunigte Kühlung im Kühlband) beherrscht werden.

In den letzten Jahren sind aus Produktivitäts-, Wirtschafts- und Umweltgründen die Anforderungen an Walzdrähte, die für eine mechanische Entzunderung geeignet sind, wegen der verbesserten Technologien, die für die mechanische Entfernung von Zunder verfügbar sind, gestiegen. Für einige Anwendungen ist eine perfekt zunderfreie Oberfläche erforderlich, daher wird eine chemische Entzunderung verwendet.

Handhabung von Walzdrahtcoils – Da Walzdrahtbunde meist unverpackt transportiert werden, sind sie daher von Rost befallen. Manchmal werden sie vor dem Transport im Freien gelagert, daher ist es nicht ungewöhnlich, dass beim Transport Wasser aus den Bündeln tropft. Dies ist ein Heißwalzprodukt, das einer weiteren Verarbeitung unterzogen wird, damit es für eine Vielzahl von Endanwendungen verwendet werden kann, wie z. B. die Herstellung von Nägeln, verzinktem Draht für Zäune (einschließlich Stacheldraht), Straßengitter und Draht für Spannbeton, um nur einige Anwendungen zu nennen.

Viele Sendungen der Walzdrähte sind schließlich dazu bestimmt, kaltgezogen zu werden. Während dieses Vorgangs wird der Draht durch Matrizen gedrückt, die seine Dicke verringern und bewirken, dass er länger wird. Aus diesem Grund sind Knicke und Kerben im Draht unzulässig, da der Draht beim Durchziehen durch die Ziehbacken brechen kann. Auch wenn der Draht nicht zum Nachziehen dient, sind solche Defekte unerwünscht, z.B. bei der Herstellung von Straßengittern, da sich diese Unvollkommenheiten im fertigen Produkt zeigen. Eine Auflösung von Bündeln während des Transports, verursacht durch schlechtes Stauen, Quetschen und Brechen der Umreifungsbänder, ist zu vermeiden, da dies zu losen Windungen der Walzdrähte führt, die sich zu Verwicklungen, Verflechtungen und Verdrehungen der Walzdrähte entwickeln. Dadurch müssen ggf. Teile der Coils abgeschnitten und verschrottet werden. Wenn dies nicht die ultimative Lösung ist, führt das Verheddern und Verdrehen der Windungen in den Bündeln abhängig von den Verwendungszwecken, für die die Walzdrähte bestimmt sind, zu Zeitverlust in der Produktionslinie.

Wenn die Walzdrahtspule gewickelt ist, ist dies ein Hinweis darauf, dass die Walzdrähte für eine feinere Fertigung bestimmt sind, z. Draht für Musikinstrumente. Walzdrahtcoils aus Spezialstählen sind in der Regel vor Korrosion und mechanischen Belastungen (z. B. Verkratzen und Beulen) geschützt und werden in der Regel mit mehrschichtiger Verpackung mit Korrosionsschutz (z. B. geöltes oder Dampfkorrosionsschutzpapier) oder folienbeschichtetem Verpackungspapier und Kunststofffolien versehen.

Walzdrahtbunde sind wegen ihrer Empfindlichkeit gegenüber mechanischen Beschädigungen sorgfältig zu behandeln. Schäden können durch sachgemäße Handhabung und Verwendung geeigneter Transport- und Anschlagmittel (z. B. Traversen, C-Haken, Coildorne, Hebebänder, Kettengehänge etc.) verhindert werden. Ein zu starkes Anheben oder Absetzen der Drahtspulen führt zu einem für die Weiterverarbeitung nachteiligen Verzug, da die Drahtspulen nicht mehr richtig abgewickelt und weiterverarbeitet werden können.

Walzdrahtcoils sind in Fahrzeugen oder Eisenbahnwaggons zu transportieren, die Stirnwände und Seitenwände (Rungen) mit ausreichender Festigkeit und Tragfähigkeit aufweisen. Auch unter der Last und zwischen den Lagen sind rutschfeste Materialien anzubringen. Gaps in the load are often unavoidable due to the handling methods used and vehicle characteristics (load distribution), so the load is to be secured in accordance with anticipated accelerations by direct securing (e.g. tight fit, loop lashing) and/or by frictional securing (e.g. tie-down lashing).

Herstellungsprozess