Consteel Elektrolichtbogenofenprozess

Consteel-Lichtbogenofenprozess

Das Consteel-Verfahren ist ein patentiertes Verfahren. Es handelt sich um eine innovative Energiespartechnologie zum Vorwärmen von Schrott in einem Elektrolichtbogenofen (EAF), die von „Intersteel Technology Inc., Charlotte, North Carolina (seit 1994 ein Teil von Techint, Tenova S.p.A.) entwickelt wurde. Die erste industrielle Anwendung der Consteel-Technologie fand 1989 in Gerdau-Ameristeel Charlotte (USA) statt. Seitdem hat diese Technologie eine stetige industrielle Akzeptanz erfahren. Heute ist das Consteel EAF-Verfahren eine bewährte und zuverlässige Stahlerzeugungstechnologie. Es sorgt für eine effiziente Nutzung von Energie und Rohstoffen, einfache Bedienung und Wartung sowie Umweltfreundlichkeit.

Beim EAF mit dem Consteel-Verfahren ist die gewählte Anlagenlösung die kontinuierliche Zufuhr von EAF durch den Schrott, der vorgewärmt und durch ein Förderband befördert wird, das sich in einem Vorwärmtunnel bewegt, in dem das Abgas aus dem EAF im Gegenstrom fließt metallische Ladung wird durch eingeblasene Luft verbrannt. Die kontinuierliche Beschickung und Vorwärmung von Schrott bietet einige potenzielle Vorteile im Vergleich zur konventionellen EAF-Chargenbeschickung.

Das Consteel-Verfahren steigert die Produktivität und verbessert die Energieeffizienz bei minimaler Umweltbelastung. Die wichtigsten Highlights bei der Implementierung dieser Technologie sind die Einsparmaßnahmen wie (i) Rückgewinnung von Wärme aus Ofenabgasen zum Vorwärmen von Schrott vor dem Chargieren in den Ofen, (ii) Reduzierung der spezifischen elektrischen Energie, (iii) Reduzierung von O2 (Sauerstoff) und C (Kohlenstoff)-Verwendung ohne Brennerbrennstoffverbrauch, (iv) erhöhte Produktionsrate aufgrund verringerter Tap-to-Tap-Zeit, (v) signifikante Verringerung elektrischer Störungen im Netzwerk, (vi) geringerer Elektrodenverbrauch und Elektrodenbruch, (vii) Erhöhung der Schrottausbeute, (viii) weniger Staub wird in das Beutelhaus evakuiert und (ix) Kostensenkungen für Logistik, Personal, Wartung und Abfallproduktmanagement.

Der geringe Energiebedarf und der stabile Flachbadbetrieb, im Falle des Consteel-Verfahrens unter schäumender Schlacke, machen das Consteel-Verfahren zur idealen EAF-Technologie, wenn das elektrische Netz relativ schwach ist und nur sehr geringe Störungen tolerieren kann. Das Consteel-Verfahren minimiert auch Lärm, Staub und Schadstoffemissionen, sowohl innerhalb des Schmelzwerks (es wird keine Hundehütte benötigt) als auch im Abgassystem, das im Gegensatz zu einem herkömmlichen EAF nicht überdimensioniert werden muss, um Stoßemissionen zu bewältigen. P>

Die konventionelle Schrottvorwärmung wird seit langem vor allem in Ländern mit hohen Stromkosten eingesetzt. Herkömmliches Schrottvorwärmen beinhaltet die Verwendung heißer Gase, um Schrott in der Schaufel zu erhitzen, bevor der Schrott in den EAF geladen wird. Die Quelle der heißen Gase können entweder Abgase aus dem EAF oder Gase sein, die durch Verbrennen eines Brenngases erzeugt werden. Herkömmliches Schrottvorwärmen kann erreicht werden, indem die heißen Ofengase dem Schrottbeschickungskübel zugeführt werden, indem die Abgase aus dem vierten Loch im EAF zu einer speziellen Haube über dem Beschickungskübel geleitet werden. Typischerweise verlassen die Gase den EAF bei etwa 1200 °C, treten bei etwa 815 °C in den Eimer ein und verlassen ihn bei etwa 200 °C. Die Menge der Vorwärmung hängt von der Wärmeübertragung auf den Schrott ab, die eine Funktion der Schrottgröße und -zeit ist bei Temperatur. Typischerweise wird der Schrott auf einen Bereich von 350 °C bis 450 °C vorgewärmt. Diese Menge an Vorwärmung reduziert den Energieverbrauch typischerweise um 40 kWh/Tonne bis 60 kWh/Tonne, den Elektrodenverbrauch um etwa 0,35 kg/Tonne und den Feuerfestverbrauch um etwa 1,2 kg/Tonne und Tap-to-Tap-Zeit um etwa 5 Minuten bis 6 Minuten. Zu den Nachteilen der herkömmlichen Schrottvorwärmung gehören (i) Unbequemlichkeit im Betrieb, wie Schrott, der an der Schaufel haftet, und kurze Schaufellebensdauer, (ii) schlechte Steuerbarkeit der Vorwärmung aufgrund von Schwankungen der Abgastemperatur und der Strömungsgeschwindigkeit durch verschiedene Phasen im EAF Betrieb, und (iii) für Tap-to-Tap-Zeiten von weniger als 70 Minuten führt die Logistik der konventionellen Schrottvorwärmung zu minimalen Energieeinsparungen, die die Kapitalkosten eines Vorwärmsystems nicht rechtfertigen können.

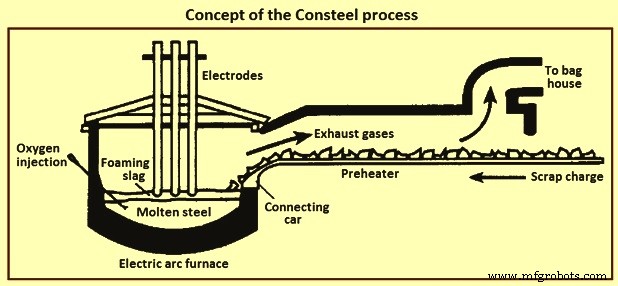

Das Consteel-Verfahren heizt kontinuierlich vor und führt metallische Charge (Schrott, Roheisen usw.) dem EAF zu, während gleichzeitig die gasförmigen Emissionen kontrolliert werden. Das Consteel-Verfahren erreicht die kontinuierliche Zuführung von Schrott mittels eines Trägheitsförderers, der den Schrott von einem offenen Abschnitt, der zum Beschicken (normalerweise mit einem Kran) verwendet wird, zum Ofen bewegt, wobei er durch einen geschlossenen Abschnitt (Tunnel) geht, in dem sich Schrott befindet wird durch Prozessabgase erwärmt, die in entgegengesetzter Richtung zum Abgasabsaugsystem strömen. Die Energie für die Vorwärmung wird durch heißes Gas bereitgestellt, das aus dem EAF in den Tunnel eintritt und durch im Tunnel zugeführte Luft nachverbrannt wird. Dem EAF wird kontinuierlich vorgewärmter Schrott zugeführt, wo er durch Eintauchen in flüssigen Stahl geschmolzen wird. Der EAF arbeitet unter konstanten Flachbadbedingungen, ein entscheidender Vorteil gegenüber herkömmlichen Chargenprozessen, bei denen Schrott durch die direkte Wirkung des Lichtbogens geschmolzen wird. Die EAF-Gase werden der Abgasreinigungsanlage unter Bedingungen zugeführt, die für die vollständige Verbrennung von Kohlenmonoxid (CO) und anderen Schadstoffen ohne Kraftstoffverbrauch geeignet sind. Das Konzept des Consteel-Prozesses ist in Abb. 1 dargestellt.

Abb. 1 Konzept des Consteel-Prozesses

Verfahrensbeschreibung und Anlageneigenschaften

Das Consteel-Verfahren ist das Verfahren, das eine kontinuierliche Zufuhr und Vorwärmung der metallischen Charge zum EAF ermöglicht. Bei diesem Verfahren wird Schrott direkt vom Schrottplatz auf das Aufgabeband aufgegeben. Der Schrott wird dann automatisch und kontinuierlich zum EAF gefördert, während er im Vorwärmer-Förderband, dem sogenannten Tunnel, vorgewärmt wird.

Die Energie für die Vorwärmung wird durch heißes Gas bereitgestellt, das aus dem EAF kommt und durch Luft nachverbrannt wird, die in den Tunnel durch speziell auf der Decke des Tunnels angeordnete Injektoren eingeblasen wird. Zusammen mit der eingeblasenen Luft tritt unkontrollierte Luft in den EAF und den Tunnel ein. Im Tunnel tritt unkontrollierte Luft hauptsächlich in der Zone ein, in der EAF und Tunnel verbunden sind, dem sogenannten Verbindungswagenbereich. Die unkontrollierte Luft trägt zur Nachverbrennung der Abgase aus dem EAF bei.

Das Auslasstunnelgas wird dann zu einem Abgasreinigungssystem befördert. Am Ende des Tunnels befindet sich ein System aus Ventilatoren und mechanischen Vorhängen, um das Eindringen von Luft zu verhindern, was als dynamische Dichtung bezeichnet wird.

Da das Consteel-Verfahren auf der Nachverbrennung von Gas aus dem EAF basiert, ist es eng mit dem im EAF durchgeführten Stahlherstellungsprozess verbunden, daher muss zur Optimierung des Prozesses das gesamte System, bestehend aus EAF und Tunnel, berücksichtigt werden. P>

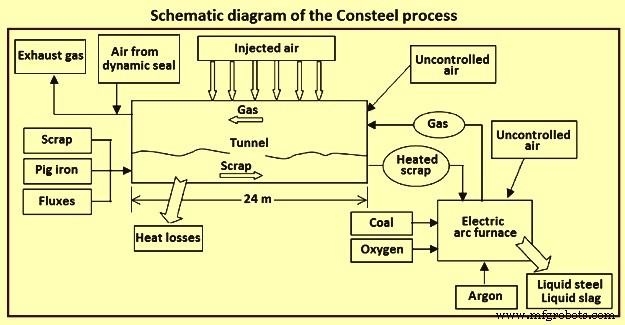

Die Steuerung der Durchflussrate in jedem der Injektoren ist erlaubt. Die Luftinjektion kann automatisch gesteuert oder manuell eingestellt werden. Die automatische Steuerung basiert auf der Messung der O2-Konzentration im Gas am Tunnelausgang. Der Zielwert dieses Parameters wird durch das Anlagensteuersystem erreicht und aufrechterhalten, indem die Luftströmungsraten in den sechs Injektoren richtig verwaltet werden. Abb. 2 zeigt das schematische Diagramm des Consteel-Prozesses.

Abb. 2 Schematische Darstellung des Consteel-Prozesses

Besonderheiten des Consteel-Verfahrens

Beim Consteel-Verfahren wird der EAF kontinuierlich mit Schrott über ein Fördersystem beschickt, das den Schrottplatz mit dem EAF verbindet. Es findet keine herkömmliche Eimerbeschickung statt. Schrott wird von den Schrottplatzkränen auf Förderer geladen, und diese Förderer bewegen den Schrott in einer oszillierenden Bewegung, die eine langsame Vorwärtsbewegung und eine schnelle Rückwärtsbewegung umfasst, wodurch sich der Schrott zusammen mit dem Förderer während des Vorwärtshubs bewegt, aber auf der Fördereroberfläche gleitet während des schnelleren Rückwärtshubs, wodurch eine Nettovorwärtsbewegung des Schrotts in Richtung des Ofens erzeugt wird.

In einiger Entfernung vor Erreichen des Ofens tritt der Schrott in einen Vorwärmabschnitt ein, der aus einem Tunnel besteht, durch den die heißen Gase, die den EAF verlassen, entgegen der Bewegung des Schrotts strömen. Im Vorwärmabschnitt wird CO im Abgas durch eine automatisch gesteuerte Lufteinblasung verbrannt, wodurch dem Schrott mehr Energie zurückgewonnen werden kann. Während der kontinuierlichen Beschickungsvorgänge wird das Stahlbad im EAF flüssig gehalten und der in den Ofen eintretende Schrott durch Eintauchen in das Bad geschmolzen. Der Lichtbogen arbeitet also immer auf einem flüssigen Bad (Flachbadbedingungen), nicht auf festem Schrott. In dieser Situation ist der Lichtbogen stabil und wird nicht durch das Vorhandensein von festem Schrott beeinflusst, wie dies bei einer Chargenbeschickung der Fall ist.

Der EAF mit Consteel-Prozess kann jede Art von Stahlschrott und alle metallischen Rohstoffe verwenden, die in einen herkömmlichen EAF eingebracht werden können. In Bezug auf die maximalen Schrottabmessungen sind die in der Stahlschrottspezifikation angegebenen normalen Grenzen (1,5 m x 0,5 m x 0,5 m) mit einer kontinuierlichen Beschickung durch das Consteel-Verfahren kompatibel.

Die zu befolgende Hauptregel lautet, dass das maximale Abfallstück den Abstand zwischen der Spitze des Consteel-Prozessförderers und den Elektroden nicht überschreiten darf, um die Möglichkeit einer elektrischen Brücke zwischen diesen Teilen zu vermeiden. Dies kann die maximal akzeptable Stücklänge bei kleinen Öfen begrenzen, während große Öfen toleranter sein können. In der Praxis ist der normalerweise auf dem Markt erhältliche Stahlschrott bereits mit den kleinsten Consteel-EAFs kompatibel.

Beim Consteel-Verfahren erfolgt die Schrottbeschickung kontinuierlich, sodass die Schrottdichte den Betrieb nicht so stark beeinträchtigt wie in einem herkömmlichen Top-Charge-Ofen, wo ein zu leichter Schrott mehr Schaufelladungen erfordern kann, was die Effizienz und Produktivität verringert, und wo zu viel Schwerschrott führt zu Verzögerungen in der Chargenschmelze, wenn nicht sogar zu häufigen Elektrodenbrüchen durch massive Schrotteinbrüche beim Anschmelzen.

Der Consteel-Prozess wird durchgeführt, indem die Leistungszufuhr zum Ofen mit dem Massendurchsatz der Beschickungsmaterialien (ähnlich der Steuerlogik, die in DRI-beschickten Öfen angewendet wird) ins Gleichgewicht gebracht wird, und der erforderliche Massendurchfluss wird automatisch durch die Steuerlogik des Prozesses erreicht, Anpassen der Zuführgeschwindigkeit des Förderers, die für leichten Schrott schneller und für schweren Schrott langsamer ist. Der Massenstrom wird durch ein Ofenwägesystem und/oder durch ein Chargenverfolgungssystem in den neueren Anlagen kontrolliert.

Der vom Förderer ausgetragene Schrott schmilzt durch Eintauchen in ein großes Becken aus flüssigem Metall (der heiße Absatz), wodurch die günstigsten Bedingungen für das Schmelzen schwerer Schrottstücke wie Bündel geschaffen werden, die für herkömmliche EAFs ziemlich mühsam sind. Die einzige Anforderung besteht darin, die schweren Stücke gleichmäßig entlang der Charge zu verteilen.

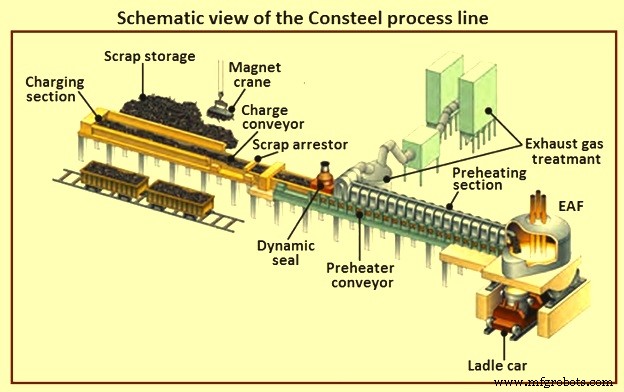

Im Allgemeinen ist es viel einfacher, schwere Schrottstücke in einem EAF mit dem Consteel-Verfahren zu schmelzen als in einem konventionellen EAF der gleichen Größe, und die Ofenleistung wird verbessert, wenn das heiße Ende die richtige Größe hat und das Verfahren mit Bodenrühren kombiniert wird mit N2 (Stickstoff) oder Ar (Argon). Normalerweise beträgt der heiße Absatz 42 % bis 50 % des Hahngewichts. Diese Masse aus flüssigem Metall wird über die verschiedenen Hitzen hinweg gehalten und wirkt als stabilisierendes „thermisches Schwungrad“ für den Prozess. Gleich in der ersten Hitze der Hochofenkampagne entsteht mit dem Einschmelzen einer Kübelladung der heiße Absatz. Wenn der Ofen entleert werden muss, wird die Charge reduziert und die heiße Ferse verwendet, um eine volle Hitze zu erschließen. Abb. 3 zeigt die schematische Ansicht der Consteel-Prozesslinie.

Abb. 3 Schematische Ansicht der Consteel-Prozesslinie

Es gibt zwei Hauptmerkmale, die das Consteel-System von den meisten anderen EAF-Technologien unterscheiden. Diese Eigenschaften sind die Kombination aus Vorheizen und, was noch wichtiger ist, kontinuierlichem Laden. Das Vorheizen ist wichtig, um Energie zu sparen, aber das kontinuierliche Laden hat nachweislich noch größere Vorteile, nämlich (i) niedrige Produktionskosten, (ii) hohe Produktivität, (iii) Flexibilität, (iv) geringere Umweltbelastung und (v) größere Sicherheit

Kontinuierliche Ladung von Schrott verteilt die Ladung über die gesamte Einschaltdauer. Es werden keine Eimerladungen verwendet und der Förderer führt den Schrott vom Hof direkt in den EAF. Das EAF-Dach ist immer geschlossen, daher erfolgt die Gasansaugung ständig durch den Primärkreislauf, nicht durch Decken im Sekundärkreislauf. Im Ofen schmilzt der Schrott durch Eintauchen und der Lichtbogen arbeitet auf einem flachen Bad, das von einer schaumigen Schlacke bedeckt ist. Das EAF-Steuerungssystem passt die Fördergeschwindigkeit automatisch an, um das Stahlbad auf der Zieltemperatur zu halten, und steuert die O2- und C-Einspritzung, um die richtige schaumige Schlacke aufrechtzuerhalten.

Das Vorheizen der Ladung ist wirksam beim Reduzieren des Energieverbrauchs. Die erzielbare Energieeinsparung ist eine Funktion der Vorwärmtemperatur und der Schmelzeffizienz. Unter der Annahme einer durchschnittlichen Vorwärmtemperatur im Bereich von 400 °C bis 600 °C ergeben sich Energieeinsparungen im Bereich von 80 kWh/Tonne bis 120 kWh/Tonne abgestochenen flüssigen Stahls. Diese Werte werden durch die Erfahrung bestehender Consteel-Installationen bestätigt.

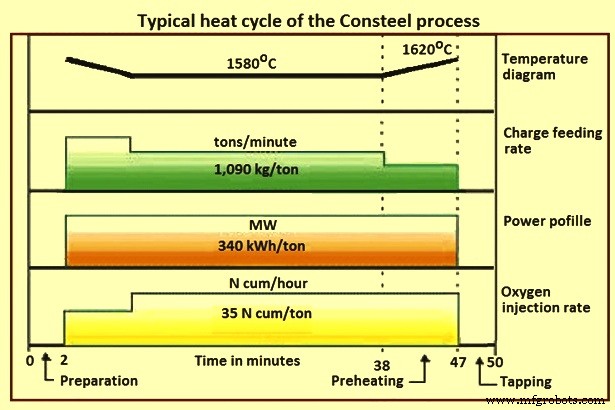

Der typische Wärmezyklus für einen mit dem Consteel-System ausgestatteten EAF ist in Abb. 4 dargestellt. Diese Eigenschaften verschaffen Consteel erhebliche Vorteile in Bezug auf Betriebseinsparungen und Verringerung der Umweltbelastung. Die Betriebseigenschaften von Consteel bringen für die Arbeitsumgebung weniger Lärm, weniger Staub und das Fehlen von Kübelbeschickung mit den daraus resultierenden Geräuschen, Transport und Verlust von Wärme und Rauchgasen, wenn das Ofendach zum Beschickung geöffnet wird.

Abb. 4 Typischer Wärmezyklus des Consteel-Prozesses

Metallurgisch befindet sich der flüssige Stahl im Ofen in einem besseren Gleichgewicht und erzeugt weniger wahrscheinlich heftige Reaktionen. Wassergekühlte Seitenwände, Decken und Lanzen des Ofens leiden nicht unter Leckageproblemen, die durch Lichtbögen oder Schrottaufprall verursacht werden, wodurch das Risiko von Wasser im Ofen minimiert wird. All dies trägt dazu bei, eine sicherere und komfortablere Arbeitsumgebung im Vergleich zu den typischen Standards der Stahlindustrie zu schaffen.

Das Hauptmerkmal des neuesten Consteel-Prozesses ist die Einführung neuer Lösungen zur Steigerung der Menge und Effizienz der im Prozess verwendeten chemischen Energie. Dies wurde durch Laborversuche und den umfangreichen Einsatz von CFD-Analysen entwickelt. Die neuen Lösungen verfügen über breitere Förderer zur Vergrößerung der Austauschfläche, ein anderes Tunnelprofil zur Verbesserung des konvektiven Wärmeaustauschs und einen neuen Tunnelabschnitt mit Brennern zur Steigerung des chemischen Energieeintrags. Durch die neuen Lösungen wird der Einsatz chemischer Energie abschnittsweise durch kontinuierliche Messung von Abgasstrom, -temperatur und -zusammensetzung mit automatischer Optimierung der relevanten Betriebsparameter gesteuert. Das Ergebnis sind eine effektivere Ladungsvorwärmung und niedrigere Betriebskosten.

Vergleich mit konventioneller EAF-Stahlherstellung

Der größte Unterschied zur herkömmlichen EAF-Stahlherstellung ist die bessere Ausbeute, obwohl es einige Aspekte in Bezug auf Logistik und Wartung gibt.

Der wichtigste Vorgang ist die Verwaltung des Schrottflusses vom Schrottplatz zum Hochofen. Dies geschieht durch die Eimervorbereitung im konventionellen EAF und durch das kontinuierliche Beschickungssystem im Consteel-Verfahren. Die Rohstoffhandhabung im konventionellen EAF wird normalerweise durch Laufkräne in ausreichender Anzahl durchgeführt, um einen angemessenen Sicherheitsspielraum gegen Ausfälle zu haben. Die Anzahl der Kräne richtet sich nach der Anzahl der in der vorgegebenen Zeit herzustellenden Kübel unter Berücksichtigung der Schmelze des Ofens, der Schrottdichte und der Größe der Kübel. Das Consteel-Verfahren übernimmt eine andere Organisation des Schrottplatzes und lagert die Rohstoffe normalerweise neben dem Beschickungsband. Größe und Anzahl der Chargierkräne richten sich nach der vom Ofen geforderten maximalen Schrottaufgabeleistung (Bild 3). Das Consteel-Verfahren vereinfacht die Logistik, da es Ausschussbewegungen minimiert.

Die Wartungspraxis hängt von der Schrottplatzausrüstung, der Ofenhallenausrüstung und dem EAF-Ofen zusammen mit der Schlacken- und Staubentsorgung ab. Das Consteel-Verfahren hat nur die Laufkräne für die Bandbeschickung, die auch den Wiegevorgang für jeden Hub durchführen können. Bei der Wartung des Lichtbogenofens wird diese stark durch das eingesetzte Schmelzverfahren beeinflusst. Die thermischen und chemischen Belastungen, die auf die Verschleißteile des Ofens einwirken, hängen hauptsächlich von den Parametern des Schmelzprozesses ab (Bild 5).

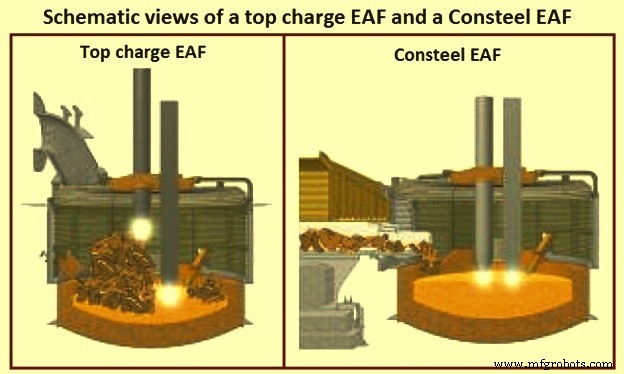

Abb. 5 Schematische Ansichten eines Top-Charge-EAF und eines Consteel-EAF

Der Elektrodenverbrauch verursacht die höchsten Wartungskosten, das Consteel-Verfahren hat jedoch einen um etwa 15 % geringeren Verbrauch, da es von der niedrigeren Oxidationsrate aufgrund des niedrigeren Nachverbrennungsverhältnisses im Ofen bestimmt wird. Die Elektrodenerosion hängt auch von der Produktivität des Schmelzwerks ab. Bei gleichen Arbeitsbedingungen weist das Consteel-Verfahren eine höhere Produktivität auf, sodass der Elektrodenverbrauch als derselbe angesehen werden kann wie bei einem herkömmlichen EAF mit geringerer Produktivität. Außerdem erhält der Flachbadbetrieb eine gute Stabilität der Lichtbögen und eliminiert praktisch das Auftreten von Elektrodenbrüchen.

Das Consteel-Verfahren weist auch einen geringeren Verschleiß der feuerfesten Auskleidung auf, da die Betriebsbedingungen glatter sind als beim herkömmlichen EAF und weniger Eisenoxid in der Schlacke erzeugt wird. Mit dem Consteel-Verfahren können, vorausgesetzt, dass die Schlacke richtig schäumt, die Lichtbögen vollständig bedeckt und unter einer Schutzschicht begraben werden, die die Lichtbogenstrahlung auf das feuerfeste Material des Ofens für fast die gesamte Einschaltzeit reduziert. Es eliminiert auch elektrische Entladungen auf dem Ofendach und -mantel, da die Wartung der Paneele drastisch reduziert wird.

Die Wartung des Schrottförderers von Consteel ist sehr einfach und wurde auf die Ebene der regelmäßigen Inspektion der mechanischen Struktur, der Elektromotoren und der hydraulischen Ausrüstung sowie der planmäßigen Wartung der kritischsten Teile reduziert. Die feuerfeste Ausmauerung der Vorwärmstrecke unterliegt keinen besonderen Belastungen und kann in der Regel jährlich neu ausgemauert werden.

Die Anschlusswagenspitze ist das am stärksten beanspruchte Bauteil des Fördersystems, da sie sowohl die thermische Belastung des Schmelzbades als auch die mechanische Belastung durch die Schrottförderung aufnimmt. Es soll Teil eines geplanten Wartungsprogramms sein und hat nach Erfahrungen von Betriebseinheiten eine durchschnittliche Lebensdauer von vier Monaten. Die Aufhängestange lässt sich leicht austauschen, normalerweise während der Ofenumstellung. Die Fehleranalyse zeigt durchschnittlich 100 Brüche der Aufhängungsstange pro Jahr für einen gut beladenen Förderer.

Im Fall der Staub- und Schlackenentsorgung erreicht das Consteel-Verfahren eine geringere Schlacken- und Staubproduktion als ein herkömmlicher EAF, da es stark von den Hauptmerkmalen des Verfahrens abhängt, nämlich der kontinuierlichen Beschickung und dem Vorwärmen der metallischen Beschickung. Der Wegfall der Kübelbeschickung reduziert die Staubbildung in der Haube, und der Vorwärmabschnitt des Förderers wirkt wie eine Beruhigungskammer, in der sich der Staub auf dem Schrott ablagern kann, wodurch die Staubrückführung in den Ofen gefördert wird. Die Gesamtstaubemission von 5 kg/Tonne bis 9 kg/Tonne Flüssigstahl ist geringer als die eines herkömmlichen EAF.

Die Flexibilität bei den Einsatzmaterialien

Für die gegenwärtige EAF-Stahlherstellungspraxis ist die Möglichkeit, die metallische Beschickung des Ofens leicht anzupassen, um den Schwankungen der Rohstoffkostenszenarien und Marktanforderungen zu folgen, offensichtlich sehr wichtig. Der EAF ist hinsichtlich der Einsatzmaterialien von Natur aus flexibel. Der nach dem Consteel-Verfahren arbeitende EAF bietet maximale Flexibilität bei der Auswahl metallischer Einsatzmaterialien, die Schrott, Roheisen, DRI und Roheisen in allen möglichen Kombinationen und Verhältnissen sein können. Kontinuierliche Beschickung bedeutet, dass keine Eimer verwendet werden, der Förderer führt die Metallcharge kontinuierlich direkt in den EAF ein.

Das kontinuierliche Beschickungsverfahren wird normalerweise von EAF verwendet, die große Mengen an DRI oder HBI verarbeiten, da sich eine Batch-Verarbeitung (obere Beschickung durch Eimer) dieser Materialien als nicht praktikabel erwiesen hat. Dieses Konzept wurde mit der Einführung des Consteel-Verfahrens auf die Verarbeitung von Schrott ausgeweitet. Die Schrott- und Energieknappheit in einigen Ländern hat dazu geführt, die Schrottcharge mit Roheisen zu kombinieren. Die Erfahrung hat gezeigt, dass das Consteel-Verfahren auch die beste Option ist, um Roheisen bei der EAF-Stahlherstellung zu nutzen. Dies liegt im Wesentlichen daran, dass das Consteel-Verfahren es ermöglicht, die Entkohlung der Schmelze über die gesamte Einschaltzeit zu verteilen, oft ohne größere Änderungen in den primären Abgassystemen und ohne Entkohlungsverzögerungen, die die Produktivität eines herkömmlichen Top-Charge-EAF einschränken die Roheisencharge steigt über etwa 30 % der Gesamtmenge.

Die Erfahrungen mit Roheisen in EAFs mit dem Consteel-Verfahren reichen von 20 % bis etwa 86 % und haben einen Punkt erreicht, an dem der Ofen wie ein einfacher Sauerstoffkonverter ohne Strom und mit Einschalt-/O2-Einblaszeit betrieben werden kann 32 Minuten und kann dennoch bei Bedarf mit 100 % Schrottladung betrieben werden.

Im Falle sinkender Stahlschrottkosten und des erhöhten Drucks zur Reduzierung der CO2-Emissionen (Kohlendioxid) kann das Roheisen reduziert und der Schrotteinsatz aufgrund der Flexibilität der EAFs erhöht werden Consteel-Prozess. Ein Beispiel für die Flexibilität von Consteel ist der 2012 in Betrieb genommene 140-t-EAF von Consteel in Vallourec-Sumitomo, Brasilien (Brasilien), der für den Betrieb mit einer Chargenmischung aus Schrott, bis zu 40 % Roheisen und bis zu 40 % Roheisen ausgelegt ist .

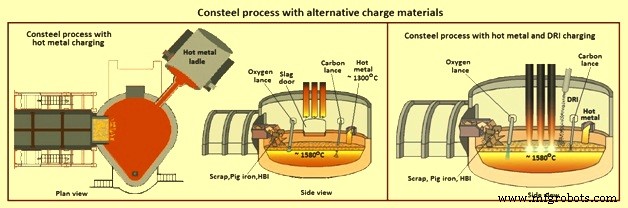

In Südkorea ist ein EAF mit Consteel-Verfahren installiert, bei dem die kontinuierliche Beschickung mit Schrott mit der kontinuierlichen Beschickung von DRI und HBI kombiniert wurde. Daher kann das Consteel-Verfahren die kontinuierliche Schrottbeschickung nahtlos mit jeder Form von Roheisenbeschickung kombinieren, nämlich Roheisen, Roheisen, DRI oder HBI, wie in Abb. 6 gezeigt.

Abb. 6 Consteel-Prozess mit alternativen Einsatzmaterialien

In der Regel sind DRI und HBI dem Ofen auf traditionelle Weise direkt durch die Ofendecke zuzuführen. Das Roheisen wird durch eine Tür- oder Seitenwandrinne in den Ofen gegossen, stattdessen kann Roheisen mit Schrott in das Beschickungsband gemischt werden. Wie Roheisen kann auch Eisenschrott in Stücken von jeweils wenigen Tonnen zusammen mit Schrott durch das Consteel-Verfahren chargiert werden.

Vorteile des Consteel-Prozesses

Zu den nachgewiesenen Vorteilen des Consteel-Verfahrens gehören (i) schnelle Amortisation, (ii) hohe Flexibilität, (iii) Umweltfreundlichkeit, (iv) Sicherheit des Betriebspersonals, (vi) minimale Störung des Stromnetzes, (vii) Verringerung der Logistik-, Wartungs- und Personalkosten, (viii) verbesserte Nutzung chemischer Energie, (ix) geringerer Elektrodenverbrauch, (x) Erhöhung der Schrottausbeute im Vergleich zu chargenweise beschickten Öfen, (xi) kontinuierliche Kontrolle und Optimierung der Betriebsparameter und ( xii) verbesserte Chargenkontrolle durch automatisierte Abfallmengen- und Qualitätsverfolgung.

Hinzu kommen ökologische Vorteile. Die Staubproduktion in einem herkömmlichen eimerbeladenen EAF beträgt etwa 20 kg/Tonne flüssigen Stahls. Die Staubentwicklung im äquivalenten EAF mit dem Consteel-Verfahren ist etwa 30 % bis 40 % geringer. Dies liegt an der natürlichen Wiederverwertung der Staubablagerungen auf dem Schrott innerhalb des Heiztunnels und an der geringeren Entkohlungsrate, die durch diese Verfahrenstechnologie ermöglicht wird. Geringere Staubentwicklung bedeutet niedrigere Kosten für die Entsorgung, die aufgrund der strengeren Umweltvorschriften immer teurer wird.

Der Prozess reduziert die PCCD/F- und NOx-Emissionen. Schrott kann Öl, Farben, Plastik und andere Substanzen enthalten, die während des Stahlherstellungsprozesses zu Schadstoffen werden können. Einige dieser Stoffe können zu Vorläufern von polychlorierten Di-Benzo-p-Dioxinen (PCDD), polychlorierten Di-Benzo-p-Furanen (PCDF) und polychlorierten Biphenylen (PCD) werden, einer Stoffklasse, deren Emission durch neue stark eingeschränkt wurde Umweltvorschriften. Die Emission dieser Schadstoffe ist ein komplexes Phänomen, das von mehreren zusammenwirkenden Faktoren wie der Menge an Vorläuferstoffen in der Schrottcharge, der Art des im Ofen durchgeführten Prozesses und letztendlich von der Abgasabsauganlage beeinflusst wird eine Schlüsselrolle, da die Emissionen am Schornstein gemessen werden.

Es hat sich gezeigt, dass das Consteel-Verfahren bei einer Schrottcharge mit gleichen Gehalten an PCDD/F-Vorläufern (z. B. Polyvinylchlorid-Kunststoff) im Vergleich zum äquivalenten diskontinuierlichen Verfahren eine deutlich geringere Menge an PCDD/F im Abgas freisetzt Chargengebühren.

Auch der Emission von NOx wird zunehmend Beachtung geschenkt, und es wurde festgestellt, dass der elektrische Lichtbogen der Hauptverantwortliche für diese Emissionen im EAF-Prozess ist. Die Menge an emittiertem NOx pro Tonne Flüssigstahl, die über einen herkömmlichen EAF mit Eimerbeschickung erzeugt wird, beträgt etwa 250 g/Tonne Flüssigstahl, während dieser Wert bei einer kontinuierlichen Beschickung nur 120 g/Tonne Flüssigstahl beträgt. Dies ist auf den Betrieb der Lichtbögen unter Bildung von Schlacke zurückzuführen, wodurch die Wechselwirkung dieser Lichtbögen mit dem atmosphärischen O2 und N2 verringert wird.

Die Verwendung des EAF zum Schmelzen von per Eimer geladenem Schrott ist sehr laut als das Schmelzen einer kontinuierlichen Ladung von DRI. Dies liegt daran, dass die Lichtbögen auf einem flachen Bad und unter einer schäumenden Schlacke brennen. Das Consteel-Verfahren erweitert diese Art des Betriebs auf die Verarbeitung von Schrott, wodurch die Schallemissionen der Anlage erheblich reduziert werden. Während des Consteel-Prozessbetriebs liegt der Schallintensitätspegel in der Nähe des Ofens Berichten zufolge bei etwa 85 dBA, während der Schallintensitätspegel bei dem mit Eimern beschickten EAF im Allgemeinen über 90 dBA liegt.

Einige der in Betriebsanlagen erreichten Betriebsparameter sind (i) 30 % bis 40 % Reduzierung der zu entsorgenden Staubemissionen, (ii) 98 % Verfügbarkeit, (iii) hohe Produktivität bei 2,7 Tonnen Flüssigstahl /Stunde/MW, ( iv) reduzierter Stromverbrauch bei 300 kWh/Tonne Flüssigstahl, (v) 1 % bis 2 % Steigerung der Schrottausbeute, (vi) Produktivitätssteigerung von 33 %, (vii) reduzierter Elektrodenverbrauch von 40 %, (vii) reduziert Staubemissionen um etwa 30 %, (viii) geschätzte Stromeinsparungen von 60 kWh/t für Nachrüstungen und (ix) jährliche Betriebskosteneinsparungen von 1,90 USD / Tonne Rohstahl (einschließlich Produktivitätssteigerung, reduziertem Elektrodenverbrauch und erhöhter Ausbeute). ). Daneben gibt es auch eine Verringerung der elektrischen Störungen im Netz und einen geringeren Einsatz von Schrott und keinen Brennerbrennstoffverbrauch.

Herstellungsprozess

- Automatisierungssteuerung und Modellierung von Lichtbogenöfen

- Prozessautomatisierungs-, Mess- und Steuerungssystem für Hochöfen

- Verwendung von heißem Metall für die Stahlerzeugung im Lichtbogenofen

- Gleichstrom-Lichtbogenofen

- Verwendung von direktreduziertem Eisen im Lichtbogenofen

- Chemie der Stahlherstellung durch Sauerstoffofen

- Arbeitsprinzipien des Lichtbogenschweißverfahrens

- Verschiedene Arten von Lichtbogenschweißverfahren

- Lichtbogenschweißen verstehen

- Verschiedene Arten von Geräten, die beim Lichtbogenschweißen verwendet werden