Schalenformen:Verfahren, Anwendung, Vor- und Nachteile

In der verarbeitenden Industrie kommen verschiedene Gießverfahren zum Einsatz. Alle diese Verfahren haben ihre eigenen Vor- und Nachteile, was sie für bestimmte Gussteile geeignet macht. Schalenformen, manchmal auch als Schalenformguss bekannt, ist eines der am besten geeigneten Gießen Prozess für komplexe und andere Dünnschliffe. Dieser Prozess ergibt eine hohe Genauigkeit und eine bessere Oberflächengüte. Einer der Hauptvorteile dieses Gießverfahrens, das es für verschiedene Gießindustrien geeignet macht, ist, dass es leicht automatisiert werden kann. All diese Vorteile machen dieses Verfahren vielseitig und für alle Branchen leicht anwendbar.

Beim Schalenformgussverfahren wird eine Form wie eine Schale verwendet, die aus einer Mischung aus Sand und Harz hergestellt wird. Diese Form ist leicht und hat eine hohe Festigkeit, wodurch sie für das automatische Gießen geeignet ist. Dieses Verfahren eignet sich sowohl für Eisen- als auch für Nichteisenguss, wird jedoch hauptsächlich für Stahl verwendet.

In diesem Artikel werden wir über das Maskenformverfahren, seine Vor- und Nachteile sowie seine Anwendung sprechen.

Lassen Sie uns die Diskussion beginnen.

Schalenformverfahren:

Prozess:

Das Schalenformen umfasst verschiedene Schritte. Diese sind unten angegeben

#Schritt 1:Herstellung eines Metallmusters

Der erste und wichtigste Schritt bei jedem Gießvorgang ist das Muster Herstellung. Das Muster ist eine Nachbildung des Endprodukts. Es kann aus Holz, Kunststoff, Metall usw. hergestellt werden. Beim Schalenformen wird ein Metallmuster zusammen mit allen Musterzugaben verwendet . Dieses Muster wird entweder aus Aluminium oder Gusseisen hergestellt. Einer der Hauptvorteile der Verwendung von Metallmodellen besteht darin, dass es einen hochpräzisen Guss ermöglicht und für Mehrfachguss verwendet werden kann.

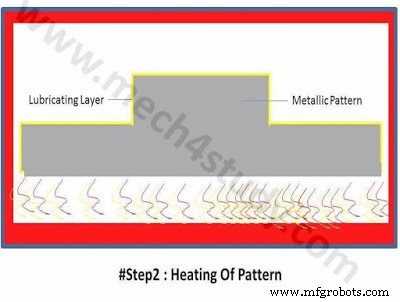

#Schritt 2:Erhitzen des Musters

Das durch andere Gießverfahren entstandene Metallmodell wird nun in einem Temperaturbereich zwischen 180 – 250 Grad Celsius erhitzt. Dieses Erhitzen ist wesentlich, das es ermöglicht, mit Harz gemischtes Siliziumdioxid zu verfestigen, wenn es darauf gegossen wird. Nach dem Erhitzen wird eine kleine Schicht Gleitmittel (hauptsächlich Silikon) über das Metallmuster gesprüht, was ein einfaches Entfernen des Metallmusters von der Schale ermöglicht.

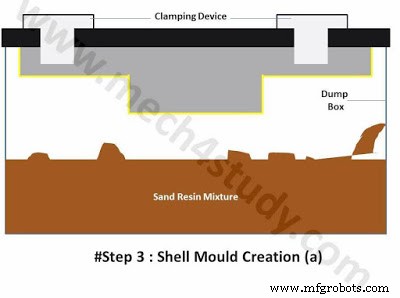

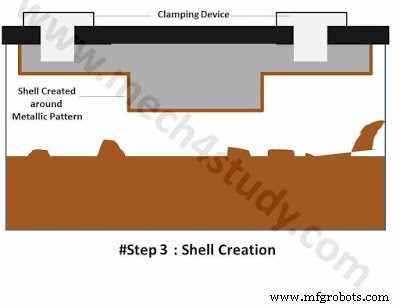

#Schritt 3:Erstellen der Schalenform

Dieser Schritt ist ein Hauptschritt in diesem Gießverfahren. Dieser Schritt kann weiter in die folgenden Schritte unterteilt werden.- Muster wird über eine Mülltonne geklemmt. Jetzt wird diese Baugruppe mit der Vorderseite nach unten gedreht. Eine Mischung aus Sand und Harz wird in die Mülltonne gefüllt. Zum Mischen wird meist feinkörniger Grünsand verwendet.

- Nun wird diese ganze Anordnung umgedreht, wodurch die Sandharzmischung über das erhitzte Muster fallen kann. Eine Schicht der Mischung, die in direktem Kontakt mit dem Muster steht, wird hart und bildet eine Schale. Die Dicke von Die Schale hängt hauptsächlich von der Temperatur des Musters und der Zeitdauer des Kontakts ab.

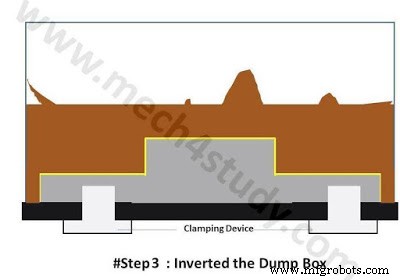

- Nun wird die Kippbox wieder umgedreht, wodurch überschüssiges Sand-Harz-Gemisch entfernt werden kann.

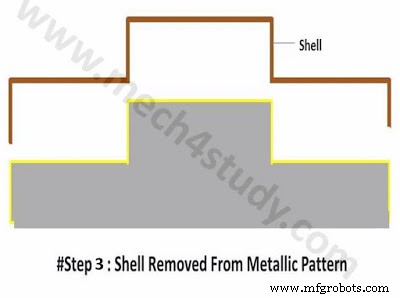

- Danach wird das Metallmuster von der Kippbox entfernt und die Schale davon getrennt. Die andere Hälfte der Form wird ebenfalls mit der gleichen Technik erstellt.

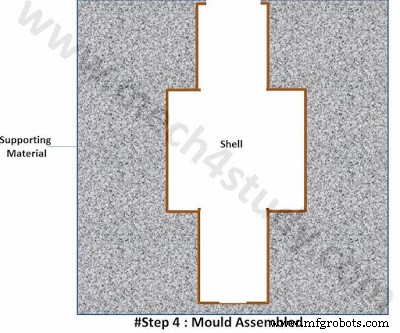

#Schritt 4:Formenbau

Dieser Schritt baut alle durch das Schalenformen erzeugten Schalen zusammen. Die gesamte erforderliche Hülle wird zu einem Kolben zusammengebaut und von einem Backmaterial getragen. Alle wünschenswerten Teile wie Kerne, Läufer, Speiser usw. werden daran befestigt.

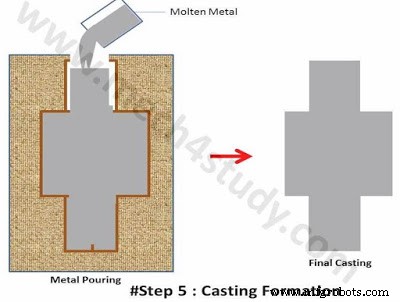

#Schritt 5:Gießformung

Nun wird der Hohlraum mit einer Metallschmelze gefüllt und erstarren lassen. Nach dem Erstarren wird der Metallguss durch Brechen der Schale entfernt. Das durch dieses Verfahren gebildete Gussteil ist hochpräzise und gut verarbeitet. Im Allgemeinen ist keine weitere Bearbeitung erforderlich.

Vor- und Nachteile:

Vorteile:

- Dünne und komplexe Querschnitte können einfach gegossen werden.

- Hohe Maßhaltigkeit und gute Oberflächenbeschaffenheit.

- Einfach zu automatisieren.

- Es kann von einem halbwegs erfahrenen Bediener bedient werden.

- Keine weitere Bearbeitung erforderlich.

Nachteile:

- Spezielles Metallmuster erforderlich, was es für große Gussteile teuer macht.

- Es ist nicht für die Kleinserienfertigung geeignet.

- Schalenformen sind im Vergleich zu Grünsandformen weniger durchlässig.

- Größen- und Gewichtsbeschränkung.

Anwendung:

Die meisten Industrieprodukte wie Getriebe Gehäuse, Pleuel, kleine Boote, LKW-Motorhauben, zylindrische Köpfe, Nockenwellen, Ventilkörper usw. werden im Maskenformverfahren hergestellt.Hier dreht sich alles um das Maskengussverfahren, Vor- und Nachteile sowie seine Anwendung. Wenn Sie Fragen zu diesem Artikel haben, stellen Sie diese per Kommentar. Wenn Ihnen dieser Artikel gefällt, vergessen Sie nicht, ihn in sozialen Netzwerken zu teilen. Abonnieren Sie unsere Website für weitere informative Artikel. Danke fürs Lesen.

Herstellungsprozess

- Nicht-traditioneller Bearbeitungsprozess:Anforderungen, Typen, Vor- und Nachteile

- Elektronenstrahlbearbeitung:Prinzip, Arbeitsweise, Ausrüstung, Anwendung, Vor- und Nachteile

- Schleifstrahlbearbeitung:Prinzip, Arbeitsweise, Ausrüstung, Anwendung, Vor- und Nachteile

- Ultraschallbearbeitung:Prinzip, Arbeitsweise, Ausrüstung, Anwendung, Vor- und Nachteile

- Ultraschallschweißen:Prinzip, Arbeitsweise, Ausrüstung, Anwendung, Vor- und Nachteile

- Elektrochemische Bearbeitung:Prinzip, Arbeitsweise, Ausrüstung, Anwendung, Vor- und Nachteile

- Elektroschlackeschweißen:Prinzip, Arbeitsweise, Anwendung, Vor- und Nachteile

- Thermitschweißen:Prinzip, Arbeitsweise, Ausrüstung, Anwendung, Vor- und Nachteile

- Festkörperschweißverfahren:Prinzip, Typen, Anwendung, Vor- und Nachteile

- Spritzgießmaschine:Aufbau, Arbeitsweise, Anwendung, Vor- und Nachteile