Nicht länger die Gießerei deines Großvaters

Gießereien entwickeln sich weiter, indem sie innovative Technologien und Arbeitssicherheit übernehmen

Eine Gießerei ist eine Industrieanlage, in der Metall geschmolzen und durch Gießen in eine Form in bestimmte Formen gegossen wird. Der Prozess selbst ist Jahrhunderte alt. Heute hängen etwa 90 % aller hergestellten Waren von Metallgussteilen für Komponenten ab, wobei Autos und Lastwagen den größten Markt darstellen. Aluminium, Eisen und Stahl sind die am häufigsten in Gießereien verarbeiteten Legierungen.

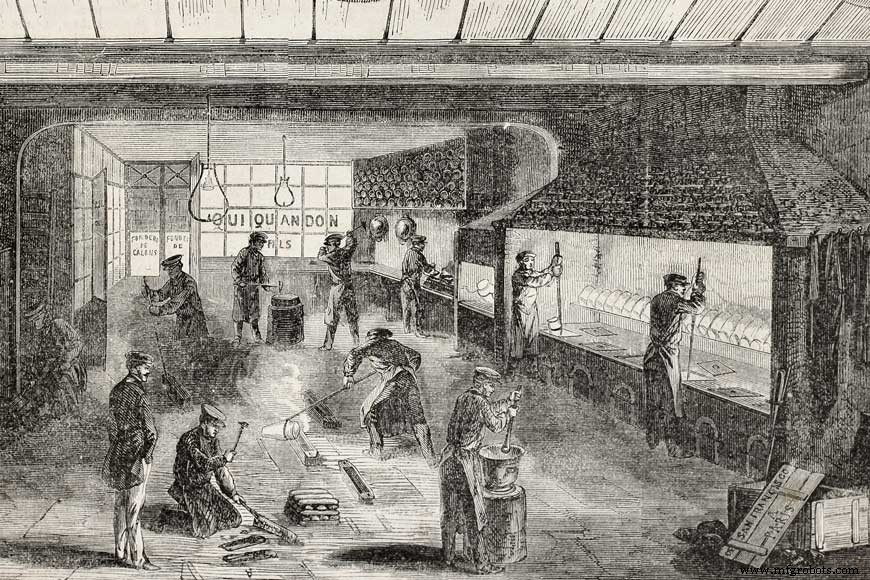

Geschichte der Gießereien

Seit Generationen findet die Menschheit innovative Wege, um Rohstoffe aus der Natur zu nutzen – die Bearbeitung von Metallen ist seit der Antike Teil der Zivilisation. Archäologen haben eine breite Palette von Artefakten entdeckt, von Kultgegenständen bis hin zu Werkzeugen und Kriegswaffen. Tatsächlich wurden die Epochen der Menschheitsgeschichte nach den Fortschritten in der Metalltechnologie benannt:Kupferzeit, Bronzezeit und Eisenzeit. Der älteste bekannte Abguss, der von Historikern gefunden wurde, ist eine Kupferaxt, die etwa 3300 v. Chr. zusammen mit einer Mumie begraben entdeckt wurde

Die Gießerei und der Ofen stammten aus Mesopotamien und Regionen im Irak und in Syrien. Tongüsse und heiße Feuerstellen wurden bearbeitet, um Kupfer, Gold und Silber zu schmelzen und zu formen. Diese primitiven Gießereien schmolzen Kupfer und waren in der Lage, komplexere Formen herzustellen, aber erst als Zinn eingeführt wurde, machte die Metallverarbeitung einen bedeutenden Fortschritt. Die Zugabe von Zinn senkte die Temperatur, bei der die beiden Metalle schmolzen und Bronze bildeten – die erste Legierung.

Im Laufe der Jahrhunderte und Generationen wurden verschiedene Metallbearbeitungs- und Gusstechniken entwickelt und verloren, als verschiedene Zivilisationen auftauchten, um die kulturelle und technologische Landschaft zu dominieren. Im Mittelalter wurden die Prozesse des Gießens von Metall in Gießereien erstmals dokumentiert. Vannoccio Biringuccio (1480-1539) gilt als "Vater der Gießereiindustrie", da er Autor des ersten Handbuchs über Gießereien wurde, aus dem die Technologie weiterentwickelt wurde.

Die erste offizielle Gießerei war als „Canon Shop“ bekannt und wurde 1479 in Moskau errichtet. Die Metallgießereien aus dem 14. und 15. Jahrhundert in Europa wurden für die Herstellung von Bronze- und Eisenglocken, Kanonen und Kanonenkugeln bekannt. P>

In Nordamerika wuchs die Metallgussindustrie, um den Fortschritt der Siedler in der gesamten Neuen Welt zu unterstützen. Fortgeschrittenere und stärkere Werkzeuge, Hufeisen und Gleise wurden benötigt, um den Bedarf der sich entwickelnden Städte und Gemeinden zu decken.

Saugus Iron Works war die erste Gießerei in den USA und wurde 1642 von europäischen Stahlherstellern in Auftrag gegeben. Es wurde in Lynn, Massachusetts, gegründet und wurde als Geburtsort der amerikanischen Eisen- und Stahlindustrie bekannt.

Entwicklungen in der Gießereitechnik

Gießereiprozesse werden kontinuierlich weiterentwickelt, um die Qualität der Produkte und die Produktionseffizienz zu verbessern und neue Technologien zu nutzen. Durchbrüche in der Entwicklung haben bedeutende Fortschritte im Metallguss zu Schlüsselmomenten in der Geschichte der Branche ermöglicht.

Ofenentwicklungen

Die Umstellung von Kohle auf Koks als Brennstoff für Gießereien wurde von Abraham Darby entwickelt. Seine Innovation im Jahr 1709 führte zu einer erheblichen Verbesserung der Effizienz und der Kosten und ermöglichte den Bau viel größerer Öfen als zuvor möglich.

Kupolofen

Der Kuppelofen wurde 1720 von dem Franzosen René-Antoine Ferchault de Réaumur entwickelt. Die kuppelförmige Struktur hat eine Öffnung zum Zuführen der Charge und Scharniertüren an der Basis zum Entleeren des Ofens nach dem Abschalten. Ein Koksbett trägt die Ladung aus schmelzendem Metall, Koks und Kalkstein über den Blasdüsen (Öffnungen, wo Luft zugeführt wird). Obwohl der Kupolofen einst die Gießereilandschaft dominierte, wurde er heute weitgehend durch effizientere Elektroinduktions- und Elektrolichtbogenöfen ersetzt.

Crucible-Prozess

Im England des 18. Jahrhunderts war Benjamin Huntsman der Unternehmer hinter der Entwicklung des Tiegelverfahrens. Dies war das erste Verfahren, bei dem Stahl vollständig geschmolzen werden konnte, um nach dem Gießen ein einheitliches Produkt zu erhalten.

Elektrolichtbogenofen

Die Einführung der kommerziellen Stromversorgung trug zur Erfindung des Elektrolichtbogenofens bei. Graphitelektroden erzeugen den Lichtbogen und liefern Strom als Energiequelle zum Schmelzen von Eisen. Der erste Elektrolichtbogenofen wurde 1900 von Paul Héroult aus Frankreich gebaut. 1907 wurde in den Vereinigten Staaten ein kommerzielles Werk gegründet. Diese Öfen sind bei niedrigeren Produktionsraten wirtschaftlicher und können intermittierend betrieben werden, wodurch Metallgießereien mehr Flexibilität erhalten.

Elektro-Induktionsofen

Elektrische Induktionsöfen verwenden einen Hochleistungs-Wechselstrom, der durch eine Spule fließt, um Wirbelströme im Metall zu induzieren und so Wärme zu erzeugen, und sind heute am häufigsten in Produktionsgießereien zu finden.

Casting-Entwicklungen

In der Antike wurde Metall in Tonformen gegossen. Einer der großen assyrischen Könige, Senacheribb, behauptet, die Technik des Gießens von Bronze und Kupfer in Tonformen perfektioniert zu haben. Im Laufe der Zeit veränderten technologische Entwicklungen den Gießprozess – vom Sandguss zur elektromagnetischen Technologie.

Sandguss

Vannochio Birringucio, Gießer des späten 15. und frühen 16. Jahrhunderts, schrieb ein Buch über alle Formen des Gießens und verwandte Arbeiten. Das Buch beschreibt den Einsatz von Sandguss, der nächsten großen Phase der Gießtechnik. Anfangs wurde Ton als Bindemittel Sand beigemischt, damit die Form beim Gießen ihre Form behält, aber im Laufe der Zeit wurden neue Sandarten und Bindemittel entwickelt.

Grünsand ist heute eines der am häufigsten verwendeten Materialien. Historisch gesehen bestand grüner Sand aus Quarzsand, Bentonitton, Wasser und Meereskohle. Meereskohle wird heute jedoch nicht mehr häufig verwendet und wurde durch andere Materialien ersetzt. Während Grünsandguss nach wie vor weit verbreitet ist, werden in den heutigen Gießereien „No-Bake“-, chemische Härtungs- oder Kalthärtungsprozesse vorherrschend.

Druckguss

Druckguss und Feinguss sind moderne Techniken, bei denen neu verfügbare Materialien verwendet werden, um die Qualität der Gussoberfläche und die Produktionskosten zu verbessern. Druckguss ist dadurch gekennzeichnet, dass geschmolzenes Metall unter hohem Druck in einen Formhohlraum gepresst wird. Je nach Art des zu gießenden Metalls wird eine Warm- oder Kaltkammermaschine verwendet. Druckgussteile sind dafür bekannt, dass sie eine gute Oberflächenbeschaffenheit und Dimensionskonsistenz bieten.

Kontinuierliches Gießen

Der vielleicht bedeutendste Fortschritt im Gießverfahren war die Einführung der Stranggießmaschine. Geschmolzenes Metall wird in eine Form gegossen und langsam herausgezogen, um kontinuierliche Längen aus erstarrtem Metall zu erzeugen. Der Hauptvorteil dieses Gießverfahrens für Kohlenstoffstahl ist der Wegfall einiger nachgelagerter Verarbeitungsschritte. Diese Halbfertigprodukte können durch Walzen leichter in Fertigprodukte umgewandelt werden.

Dauerformen

Im 21. Jahrhundert machten Gießverfahren durch die Einführung der elektromagnetischen Technologie einen weiteren Sprung nach vorne. Eine Induktionsspule wird um eine wassergekühlte Form mit Wechselstrom gewickelt, die elektromagnetische Felder erzeugt.

Diese elektromagnetischen Felder passieren das abkühlende Metall und verursachen die Bildung von Wirbelströmen im geschmolzenen Metall, was zu zwei positiven Ergebnissen führt:

- Der Kontakt zwischen dem kühlenden Metall und der Formoberfläche ist „weich“, was zu einer besseren Oberflächenqualität führt. Beim standardmäßigen wassergekühlten Gießen bildet sich durch den „harten“ Kontakt mit der Form eine dicke Haut mit grobem Gefüge. Diese Haut wird vor dem Walzen abgefräst, was zu einer erheblichen Produktverschwendung und einem Anstieg der Kosten führt.

- Die Homogenität des Metalls wird durch eine Verringerung der Korngrenzenseigerungen stark verbessert.

Qualitätsentwicklungen

Sir Henry Bessemer war der Innovator hinter neuen Techniken zur Entfernung von Kohlenstoff und überschüssigem Sauerstoff aus dem geschmolzenen Stahl, die in der Erfindung des Konverters gipfelten. Bessemer entdeckte, dass das Einblasen von Sauerstoff durch das geschmolzene Metall eine Reaktion mit Kohlenstoff und Silizium im Material verursachte – wodurch Verunreinigungen entfernt, aber auch das Material erhitzt wurde, um das Gießen zu erleichtern.

Konverter werden jetzt für die Feinabstufung der Qualitätskontrolle verwendet, indem genaue Kohlenstoffgehaltsverhältnisse eingestellt und Legierungen und andere Zusatzstoffe für die spezifischen erforderlichen Produkteigenschaften hinzugefügt werden. In einem Lichtbogenofen kann Sauerstoff in das Bad eingeblasen werden, um Kohlenstoff und viele andere Elemente und Verunreinigungen „auszubrennen“. Das macht das Anfangsbad so sauber wie möglich und ermöglicht es der Gießerei, die Schmelze auf den perfekten Inhalt zu legieren. Beim Induktionsschmelzen kann die Gießerei nur mit einem Bad beginnen, das aus der Beschickung oder dem geschmolzenen Schrott hergestellt wird – der chemische Inhalt des Schrotts muss mit der Chemie des Bades übereinstimmen, das die Gießerei ursprünglich verwendet.

Mess- und Regelentwicklungen

In Verbindung mit Fortschritten bei den Produktionsmethoden gab es Fortschritte bei den Labortestmethoden für geschmolzenes Metall, während die Herstellung noch im Gange ist. Proben können aus Konvertern entnommen und mit Spektrometern oder Röntgenfluoreszenzanalyse analysiert werden. Dieses Echtzeit-Feedback der chemischen Zusammensetzung bietet Herstellern die Möglichkeit, vor dem Gießen Anpassungen vorzunehmen, wodurch wertvolle Zeit und Ressourcen aufgrund von Nacharbeiten eingespart werden.

Obwohl ein erfahrener Bediener Oberflächendefekte und potenzielle Fehler im Gussprodukt mit bloßem Auge erkennen kann, hat die Verbesserung der zerstörungsfreien Prüfmethoden den Kunden mehr Sicherheit in Bezug auf die Integrität des Produkts gegeben:

- Farbeindringmittel und fluoreszierendes Pulver können in Kriechöl suspendiert und auf die Oberfläche des fertigen Gussteils aufgetragen werden. Oberflächenrisse und -fehler sind beim Auftragen des Entwicklers oder in Gegenwart von ultraviolettem Licht sofort sichtbar.

- Durchstrahlungsprüfung ist die effektivste Methode zur Identifizierung von inneren Löchern, Rissen oder Einschlüssen. Der Abguss wird der Strahlung einer Röntgenröhre ausgesetzt, und das auf dem Röntgenfilm erzeugte Bild zeigt Änderungen in der Dichte des Abgusses an. Der Vorteil dieser Methode besteht darin, dass das Röntgenbild als dauerhafte Aufzeichnung dient, die das Produkt während seines gesamten Lebenszyklus zur Qualitäts- und Sicherheitskontrolle begleiten kann.

- Durch die Eindringprüfung mit flüssigem Farbstoff (LPI) können winzige Risse, Poren oder andere Oberflächenfehler sowohl in Eisen- als auch in Nichteisengussteilen gefunden werden, die mit bloßem Auge schwer zu erkennen sind. LPI verwendet eine farbige Färbeöllösung auf der Oberfläche des Gussstücks, die ihren Weg in die Oberflächendefekte findet. Sobald ein spezieller Entwickler aufgetragen wird, werden die Defekte deutlich sichtbar.

- Die Magnetpulverprüfung (MPI) hilft bei der Identifizierung von Oberflächenfehlern in Eisenmetallen. Es kann auch auf Defekte unter der Oberfläche hinweisen, wenn die Magnetisierungskraft ausreicht, um ein Streufeld an der Oberfläche zu erzeugen. Bei diesem Test wird in ferromagnetischem Material ein magnetischer Fluss induziert. Jede abrupte Diskontinuität in seinem Pfad führt zu einem lokalen Streuflussfeld. Wenn fein verteilte Partikel aus ferromagnetischem Material in die Nähe gebracht werden, bieten sie dem Streufeld einen Pfad mit geringem Widerstand und nehmen eine Position ein, die grob seine effektiven Grenzen umreißt. Das zu prüfende Gussteil wird magnetisiert und seine Oberfläche mit dem Magnetpulver bestäubt. Ein Luftstrom mit niedriger Geschwindigkeit bläst das überschüssige Pulver weg und hinterlässt den Defekt, der von den verbleibenden Pulverpartikeln umrissen wird. Das Pulver kann aufgetragen werden, während der Magnetisierungsstrom fließt (kontinuierliches Verfahren) oder nachdem der Strom abgeschaltet ist (Restverfahren). Es kann trocken oder suspendiert in einem leichten Petroleumdestillat ähnlich Kerosin aufgetragen werden.

Magnetpulverprüfung

Magnetpulverprüfung (MPI) ist eine Art zerstörungsfreier Prüfung, bei der magnetischer Fluss verwendet wird, um Oberflächenfehler zu bestimmen. Sehen Sie zu, wie ein Arbeiter zerstörungsfreie Tests an einer Öl- und Gasschweißkonstruktion durchführt.

- Ultraschallprüfung (UT) identifiziert interne Defekte durch Schall, indem hochfrequente Schallenergie eingesetzt wird, die in ein Gussteil übertragen wird. UT ermöglicht die Untersuchung der Querschnittsfläche eines Gussstücks und gilt daher als volumetrisches Prüfverfahren. Die hochfrequente akustische Energie wandert durch das Gussteil, bis sie auf die gegenüberliegende Oberfläche, Grenzfläche oder den Defekt trifft. Die Grenzfläche oder der Defekt reflektiert Teile der Energie, die in einer Empfangseinheit gesammelt und dem Analytiker zur Ansicht angezeigt werden. Das Muster der Energieablenkung kann den Ort und die Größe eines inneren Defekts sowie die Wandstärke und Knötchenzahl von duktilem Gusseisen anzeigen. UT erfordert Wissen und Erfahrung für eine genaue Interpretation der Ergebnisse – was die Inspektionskosten erhöht.

Sicherheitsentwicklungen

Die Arbeit in einer Gießerei ist ein gefährlicher Beruf. Es gibt zahlreiche chemische, mechanische und Temperaturgefahren, die kontrolliert werden müssen, um potenzielle Schäden für Arbeiter auszuschließen.

Einer der Schlüsselbereiche, der die Sicherheit der Arbeitnehmer verbessert hat, ist die Mechanisierung der Industrie.

Zuvor wurden Pfannen von Menschenhand gehandhabt, aufgenommen und auf dem Gelände der Gießerei bewegt. Dann wurden Getriebepfannen eingeführt, die es einem Bediener ermöglichten, die Pfanne aus der Ferne zu bedienen und zu steuern, anstatt neben dem Behälter mit geschmolzenem Metall zu stehen. Kräne wurden eingeführt, um Pfannen zum Gießen in Position zu heben, aber der Lärm der Produktionsumgebung und die eingeschränkte Sichtlinie bedeuteten immer noch, dass Kranfahrer anfällig für Zwischenfälle waren. Prozesskräne sind die neueste Entwicklung, bei der Pfannen auf voreingestellten Schienen mit Hebebühnen laufen, wodurch die Möglichkeit ausgeschlossen wird, dass sich ein Bediener unter normalen Betriebsbedingungen im Weg der sich bewegenden Pfanne befindet.

Die Zukunft der Gießereien

Technologietrends der Zukunft

Effizienz ist die vorherrschende Motivation für den technologischen Fortschritt in Gießereien. Ein starker Fokus liegt auf der Reduzierung des Energieverbrauchs aufgrund der Betonung einer nachhaltigen Herstellung sowie der damit verbundenen Kostensenkung. Eine geringere Belegschaft in Gießereien wird auch das Verletzungsrisiko verringern und die Produktion optimieren.

Verbesserungen in der Automatisierung und eine Bewegung hin zu Computersimulationen – wie z. B. Erstarrungssimulationssoftware – werden die Abhängigkeit der Gießereiindustrie von Arbeitskräften verringern und die Genauigkeit und Effizienz verbessern. Die computergestützte Prozesssimulation bietet inzwischen ausreichend ausgereifte Prozessmodelle. Dies ermöglicht es Gießereiingenieuren, die virtuelle Welt zur Vorbereitung auf die reale Welt zu verwenden, wodurch die Anzahl der Testiterationen minimiert wird.

Die Koordinatenmessmaschine (CMM) bringt eine neue Ebene der Präzisionsmessung in die Werkstatt der zerspanenden Industrie. Die Inspektion von Löchern, Schlitzen, geschweißten Teilen und Verformungen kann schnell durchgeführt werden, wodurch die Zykluszeit erheblich verkürzt wird. Die gescannten Daten werden dann zur einfachen Interpretation mit taktilen Ergebnissen in grafischen Berichten kombiniert. Das CMM ist eine treibende Kraft bei der Steigerung der Produktivität und der Bereitstellung praktischer Erkenntnisse.

Zukünftige Markttrends

Der Gießereimarkt wurde in den letzten zehn Jahren von der Konsolidierung zu großen Konglomeraten dominiert. Skaleneffekte sind ein wichtiger Treiber für diesen Trend und werden sich wahrscheinlich in absehbarer Zukunft fortsetzen. Kleinere und weniger effiziente Betriebe werden aufgrund der Wettbewerbsfähigkeit des Marktes weiterhin geschlossen.

Zukünftige Umwelt- und Sicherheitstrends

Das Recycling von Metallen ist eine der Erfolgsgeschichten der nachhaltigen Entwicklung, aber es besteht weiterhin Bedarf, die nachhaltige Nutzung anderer Produkte zu entwickeln, die am Metallgussprozess beteiligt sind. Es werden weiterhin neue Wege zur Verwendung von Schlacke und verbrauchtem Formsand identifiziert und erforscht, um mit den ständigen regulatorischen Fortschritten in Bezug auf die Abfallentsorgung Schritt zu halten.

Schnelle Fortschritte in der Robotertechnologie haben Möglichkeiten eröffnet, die Exposition von Menschen gegenüber gefährlichen Situationen zu verringern. Innovatoren in der Robotertechnologie für industrielle Umgebungen entwickeln Roboter-Arbeitszellen, die vollständig automatisiert sind und keinen menschlichen Eingriff am Arbeitsplatz erfordern.

Gießereien und ihre Weiterentwicklung

Metallguss ist seit der Antike ein Teil der menschlichen Gesellschaft und wird von Tag zu Tag mehr verwendet und weiterentwickelt.

Heute beeinflussen Metallgussprodukte unser Leben auf vielfältige Weise. Autoteile, Küchengeräte, Werkzeuge und viele andere Produkte des täglichen Gebrauchs sind alle das Ergebnis der Herstellungsprozesse von Gießereien.

Im Laufe der Jahrhunderte hat die Technologie dramatische Fortschritte gemacht, um die Konsistenz und Qualitätskontrolle von Gussmetallprodukten zu verbessern – und gleichzeitig die Arbeitssicherheit der Arbeiter zu verbessern und die Kosten durch höhere Effizienz zu senken. Eine Studie über die Geschichte der Gießereien zeigt herausragende Unternehmer, Ingenieure, Innovatoren und Problemlöser, die alle eine Rolle bei der Entwicklung dieser Branche gespielt haben.

Der wirtschaftliche Druck des globalen Marktes schafft weiterhin ein Umfeld, das Innovation, Konsistenz und Effizienz belohnt. Die nächsten Jahrzehnte werden spannende neue Technologien wie die Nutzung von Big Data und Robotik sowie neue Geschäftsmodelle durch Fusionen und Upgrades hervorbringen. Globale Trends in Richtung nachhaltiger Fertigung werden weiterhin Umwelt- und Sicherheitsverbesserungen in der Branche vorantreiben, von denen Arbeitnehmer und Gemeinden gleichermaßen profitieren werden.

Referenzen

- Industrielle Metallgussteile. „Geschichte des Metallgusses“

- Das freie Wörterbuch. „Gießereiindustrie“

- Waupaca-Gießerei. „Geschichte des Metallgusses“

- US National Park Service. „Nationale historische Stätte Saugus Iron Works“

- Enzyklopädie Britannica. „Kupolofen“

- Die American Foundation for Syriac Studies. „Der Kontext der Erfindung in der Antike“

- Das Eisen- und Stahlinstitut von Japan. „Stahlerzeugungstechnik seit 100 Jahren“

- Amerikanische Gießereigesellschaft. „Gussteile in unserer Welt“

- Metalltechnologien. „Geschichte des Metallgusses“

- AMAG. „EMV-Technologie steigert Qualität und Kosteneffizienz“

- T.P. Gussteile. "Gießereiindustrie:Kurze Geschichte und Definition"

Herstellungsprozess

- Guillotine

- Silizium

- Scharniere für Ihre Blechgehäuse

- 5 Möglichkeiten zur Verbesserung Ihrer Blechteile

- 5 Möglichkeiten, Ihre Metallteile korrosionsbeständig zu machen

- Ihr Leitfaden zum Scheren im Metallherstellungsprozess

- 5 wichtige Fragen an Ihren Metalllieferanten

- Wie Sie Korrosion in Ihrer Metallausrüstung verhindern

- So verwenden Sie Ihre Bohrmaschine zum Bohren von Metall

- Was ist eine Gießerei?