Probleme und Lösungen in der Fertigung MIM (Metal Injection Moulding)

Da die MIM-Technologie die Genauigkeit garantieren kann und Einheitlichkeit des Materialzusammensetzungsverhältnisses ist es zum Schlüssel zur Lösung neuer Materialprobleme geworden und spielt eine entscheidende Rolle bei der Entwicklung neuer Materialien.

In diesem Beitrag sprechen wir hauptsächlich über die Vorsichtsmaßnahmen für die Verwendung der MIM-Technologie und wie man Qualitätsprodukte herstellt durch Steuern des Herstellungsprozesses unter den folgenden zwei Aspekten:

- Herstellungsverfahren für Metallpulver

- Welche Probleme bei verschiedenen Verfahren auftreten können und wie diese behoben werden können.

Nachdem Sie diesen Beitrag gelesen haben, wissen Sie, welche Methoden erforderlich sind, und können die Fertigungseffizienz während des Prozesses verbessern.

1. Herstellungsverfahren für Metallpulver

Das Vorbereiten von Pulver ist der erste Schritt in MIM. Mit der Entwicklung der Pulvermetallurgieindustrie werden immer mehr verschiedene Arten von Pulvern benötigt.

Zum Beispiel aus Sicht der Materialpalette , nicht nur Metallpulver, sondern auch Legierungspulver, Metallverbindungspulver werden verwendet; In Bezug auf die Partikelgröße , sind Pulver verschiedener Korngrößen von grobem Pulver mit einer Korngröße von 500 bis 1000 μm bis hin zu ultrafeinen Pulvern mit einer Korngröße von weniger als 0,5 μm sehr gefragt.

Um den unterschiedlichen Anforderungen an Pulver gerecht zu werden, gibt es verschiedene Verfahren zur Herstellung von Pulvern. Diese Methoden sind nichts anderes als das Umwandeln von Metall oder Legierungen im festen, flüssigen oder gasförmigen Zustand in einen Pulverzustand.

1.1 Methoden zur Umwandlung von Festkörpermetall in Pulver umfassen:

(1) Mechanische Pulverisierung und galvanische Korrosion Methoden zur Herstellung von Metall- und Legierungspulvern aus festen Metallen und Legierungen.

(2) Eine Reduktionsmethode zur Herstellung von Metall- und Legierungspulvern aus festen Metalloxiden und -salzen.

(3) Reduktionschemische Behandlung von Metallverbindungspulvern aus Metall- und Legierungspulvern, Metalloxiden und Nichtmetallpulvern.

1.2 Methoden zur Umwandlung von flüssigem Metall in Pulver umfassen:

(1) Zerstäubungsmethode zur Herstellung von Legierungspulver aus flüssigem Metall und Legierung.

(2) Verdrängungsmethode und Lösungs-Wasserstoff-Reduktionsverfahren zur Herstellung von Metalllegierungen und Beschichtungspulvern aus Metallsalzlösungen; Bestimmungsverfahren für geschmolzenes Salz zur Herstellung von Metallpulver durch Fällung aus geschmolzenem Metallsalz.

1.3 Methoden zur Umwandlung von gasförmigem Metall in Pulver umfassen:

(1) Dampfkondensationsverfahren zur Herstellung von Metallpulver;

(2) Kohlenstoffbasiertes thermisches Dissoziationsverfahren zum Dissoziieren von gasförmigen Metall-Kohlenstoff-Substraten von Metallen, Legierungen und beschichteten Pulvern

Vom Wesen des Prozesses her können die bestehenden Verfahren jedoch grob in zwei Hauptkategorien eingeteilt werden, mechanische und physikalisch-chemische Verfahren.

Das mechanische Verfahren ist ein Verfahren, bei dem das Rohmaterial mechanisch pulverisiert wird und die chemische Zusammensetzung im Wesentlichen unverändert bleibt; Das physikalisch-chemische Verfahren ist ein Verfahren zur Gewinnung eines Pulvers durch Veränderung der chemischen Zusammensetzung oder des Aggregatzustands des Rohmaterials durch chemische oder physikalische Einwirkung.

2. Welche Probleme können bei verschiedenen Verfahren auftreten und wie können diese behoben werden?

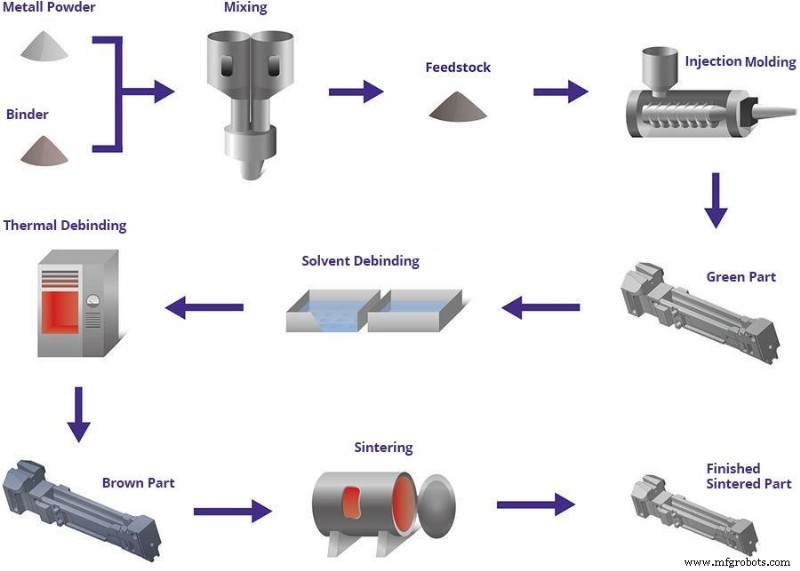

Der MIM-Prozess besteht hauptsächlich aus diesen Schritten:Ausgangsmaterial Verbindung , Injektion , entbindern und Sintern . Während dieser Verfahren können viele Probleme auftreten. Als nächstes werden wir uns hauptsächlich auf diese Probleme konzentrieren und einige Vorschläge zu ihrer Lösung machen.

2.1 Probleme bei der Injektion und wie man damit umgeht

A. Kantenkollaps

Kanteneinbrüche werden im Allgemeinen durch ungleichmäßige Materialdichte und unsachgemäße Entformung verursacht. Dieses Problem kann durch Verbesserung des Pressverfahrens und Verbesserung der Entformungsbedingungen behoben werden.

B. Risse

Der Riss wird hauptsächlich durch falsche Entformung und schlechte Verpressbarkeit des Materials verursacht. In dieser Hinsicht ist es wichtig, den Pulverpresstyp zu verbessern und das richtige Formtrennverfahren anzuwenden.

C. Größenfehler

Übermäßiger Formverschleiß oder unangemessene Prozessparametereinstellungen können Größenfehler verursachen. Um solche Probleme zu vermeiden, sollten Hartmetallformen verwendet und der Herstellungsprozess angepasst werden.

D. Oberflächenkratzer

Die Härte des Hohlraums der Form ist gering, was zu einem teilweisen Verkratzen der Hohlraumoberfläche führt. Schmieröl sollte hinzugefügt werden, um dieses Problem zu vermeiden.

2.2 Probleme beim Sintern und wie man damit umgeht

A. Anhaftende Kohleablagerung

Die hohe Dichte des gesinterten Teils, die ungeeignete vortropische Temperatur, die unangemessene Ofentemperatureinstellung und die Beladung mit großen Maschenbändern führen zu einer haftenden Kohlenstoffablagerung. Die Gegenmaßnahmen sind:Reduzierung der Belastung, Verlängerung der Vortropenzone und Installation eines Schnellbrenners.

B. Körnige Kohlenstoffablagerung

Wenn sich das atmosphärische Gas zu langsam bewegt oder das Auspuffrohr nicht richtig konstruiert ist, können Partikelkohlenstoffablagerungen vorhanden sein. Es sollte verbessert werden, indem der Gesamtstrom des Atmosphärengases erhöht, die Richtung des Atmosphärengasstroms geändert und die Entlüftung des Auspuffrohrs gesteuert wird.

C. Starke Oxidation

Wenn das in den Ofen eintretende Atmosphärengas zu feucht ist oder der Druckunterschied zwischen den beiden Enden des Ofens nicht geeignet ist, wird das Produkt stark oxidiert. Dies erfordert die Reparatur der Oxidationsmittelquelle während des Produktionsprozesses.

D. Entkohlung

Wenn während des Produktionsprozesses Luft in den Ofen eindringt oder der Kohlendioxidgehalt des Atmosphärengases hoch ist, kann es zu einer Entkohlung kommen.

Um eine Entkohlung zu vermeiden, können Stickstoff und Erdgas in der langsamen Kühlzone hinzugefügt werden, oder Sie können die anfängliche Menge an hinzugefügtem Graphit steuern.

Das sind alle Qualitätsprobleme, die Sie über Metal MIM wissen sollten. Wir hoffen, es wäre hilfreich! Zögern Sie nicht, unten Ihre Kommentare zu hinterlassen, wenn Sie Fragen haben.

Hinweis :Wir besitzen nicht die in diesem Beitrag verwendeten Bilder. Wenden Sie sich gerne an uns, wenn sie Ihnen gehören, und wir werden sie so schnell wie möglich entfernen.

Herstellungsprozess

- Feuerfestes Metallpulver und der Sinterprozess davon

- Was ist Metallspritzguss?

- Additive Fertigung und Spritzguss – eine neue Vision für den Produktionslebenszyklus

- Vor- und Nachteile des Duroplast-Spritzgießens

- Hochviskoses PEEK für Spritzguss und Extrusion

- Sicherheit geht vor:5 Produktionsgefahren und 3 Lösungen

- Spritzgießmaschine:Aufbau, Arbeitsweise, Anwendung, Vor- und Nachteile

- Die Herstellung erfolgt im Kunststoff-Spritzgussverfahren

- Effiziente und kostengünstige Kunststoffspritzguss-Services

- Wie viel kostet das Spritzgießen und wie schätzt man es?