Wie man die zustandsbasierte Wartung effektiver macht

Dieser Artikel ist ein vollständiger Leitfaden zur Optimierung der zustandsbasierten Wartung (CBM), einschließlich dessen, was CBM ist, die verschiedenen Typen, wie sie verwendet wird und wie man sie für eine maximale Rendite verwendet.

Inhaltsverzeichnis

- Was ist zustandsbasierte Wartung?

- Wann wird zustandsbasierte Wartung verwendet?

- Welche Vorteile bietet die zustandsbasierte Wartung?

- Verschiedene Arten der zustandsbasierten Überwachung

- So nutzen Sie die zustandsbasierte Wartung effektiver

Ein Geräteausfall ist kein einzelnes Ereignis – es ist ein Prozess. Dieses Konzept, dass Pannen sowohl Weg als auch Ziel sind, hat sich im Bereich der Maintenance Best Practices fest etabliert. Condition Based Maintenance (CBM) kann als Wegweiser auf dem Weg zum Ausfall und zurück dienen.

Wir haben einige Tipps, Tricks und Tools bereitgestellt, damit Sie die zustandsbasierte Wartung ein wenig besser verstehen, die Strategie effektiver nutzen und Ihren Wartungsbetrieb wie eine gut geölte Maschine laufen lassen.

Was ist zustandsbasierte Wartung?

Zustandsbasierte Instandhaltung ist eine vorausschauende Instandhaltungsstrategie, bei der verschiedene Elemente eines Betriebsmittels beobachtet und im Laufe der Zeit gemessen werden, um eine Verschlechterung und einen möglichen Ausfall zum frühestmöglichen Zeitpunkt zu erkennen und zu verhindern. Bei CBM erfolgt die Wartung nur, wenn Daten einen Leistungsabfall oder frühe Warnsignale für einen Ausfall anzeigen. Dies unterscheidet CBM von der vorbeugenden Wartung, bei der Aufgaben in regelmäßigen Abständen durchgeführt werden.

Das Ziel der zustandsbasierten Wartung besteht darin, Geräteausfälle zu erkennen, bevor sie auftreten, damit die Wartung genau dann durchgeführt werden kann, wenn sie benötigt wird. Da CBM auf dem Sammeln und Analysieren von Daten basiert, kann es verwendet werden, um Trends in der Anlagenleistung zu erkennen und zu beurteilen, wo sich eine Anlage in ihrem Lebenszyklus befindet. Dies macht es einfacher, fundierte Entscheidungen in allen Bereichen zu treffen, von der Planung über die Arbeit bis hin zur Budgetierung.

Ein Beispiel für zustandsbasierte Wartung ist die Überwachung von Druckmesswerten an Geräten mit Wassersystemen. Die Überwachung des Druckniveaus ermöglicht es dem Wartungspersonal, zu erkennen, wann und wo ein Leck wahrscheinlich auftritt, bevor es auftritt, und nicht erst an der Fehlerstelle.

Wann wird zustandsbasierte Wartung verwendet?

Obwohl die zustandsbasierte Wartung bei den meisten Anlagen angewendet werden kann, muss die Ausrüstung bestimmte Anforderungen erfüllen, damit CBM effektiv eingesetzt werden kann.

Zunächst muss, wie der Name schon sagt, eine Bedingung vorliegen, die überwacht werden kann. Wenn die Leistung nicht gemessen werden kann, können Sie nicht feststellen, ob sich die Leistung geändert hat, was auf einen Wartungsbedarf hindeutet.

Es ist auch wichtig, diese Leistungsänderungen rechtzeitig vor einem Ausfall zu beobachten, damit die Wartung abgeschlossen werden kann, bevor die Anlage ausfällt oder eine Verschlechterung die Produktion beeinträchtigt.

Ein Geräteausfall ist kein einzelnes Ereignis – es ist ein Prozess. . .Zustandsbasierte Wartung kann als Wegweiser auf dem Weg zum Ausfall und zurück dienen.

Ein weiterer wichtiger Aspekt ist die Kritikalität Ihrer Vermögenswerte. Zustandsbasierte Wartung bietet die beste Kapitalrendite für Ihre kritischsten Anlagen. Aus diesem Grund ist es eine gute Idee, eine Kritikalitätsanalyse durchzuführen, um festzustellen, welche Geräte am wahrscheinlichsten ausfallen und welche Auswirkungen dieser Ausfall auf Ihren Betrieb haben wird. Wenn Sie in CBM einsteigen, denken Sie darüber nach, mit Ihren wichtigsten Assets zu beginnen und von dort aus zu skalieren.

Diese Vorlage zur Analyse der Kritikalität von Assets ist eine praktische Anleitung zum Sortieren Ihrer Assets

Schließlich kann die zustandsorientierte Instandhaltung nur genutzt werden, wenn die richtigen Prozesse und Systeme vorhanden sind. Das Wartungsteam muss in der Lage sein, Leistungsdaten zu erfassen, zu analysieren und basierend auf den Ergebnissen rechtzeitig Entscheidungen zu treffen.

Erfahren Sie, wie Sie Ihre Anlagen mit der perfekten Wartungsstrategie abstimmen

Lesen Sie mehr

Wann wird zustandsbasierte Wartung verwendet?

Welche Vorteile bietet die zustandsbasierte Wartung?

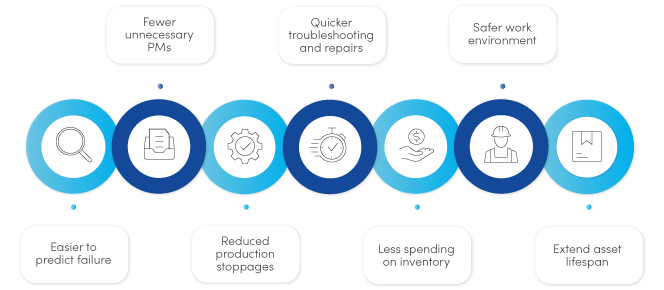

Die zustandsbasierte Wartung von Anlagen hat mehrere Vorteile, insbesondere in einer produktionsintensiven, gerätelastigen Umgebung. Hier sind einige der wichtigsten Vorteile, die von CBM gewonnen werden können:

- Es ist viel einfacher, Fehler vorherzusagen und zu beheben, bevor sie auftreten. Das bedeutet, dass CBM dazu beitragen kann, ungeplante Ausfallzeiten und Arbeitsstunden zu reduzieren und gleichzeitig den Durchsatz zu erhöhen.

- Die Zeit zwischen den Wartungen verlängert sich, da Reparaturen nur nach Bedarf durchgeführt werden. Das bedeutet weniger Ausfallzeiten, weniger Rückstand und weniger Kosten.

- Die Wahrscheinlichkeit von Produktionsunterbrechungen wird reduziert, da CBM normalerweise während des Betriebs der Anlagen durchgeführt wird und normalerweise keine Geräte zur Inspektion abgeschaltet werden müssen.

- Wenn ein unerwarteter Fehler auftritt, kann die Verwendung von CBM zu einer schnelleren Diagnose des Problems führen, wodurch die Kosten von Ausfällen reduziert werden.

- Da CBM ein Frühwarnsystem für Geräteausfälle bietet, können Sie den Lagerbestand viel effektiver kontrollieren und benötigen weniger Notfallersatzteile.

- Die Reaktion auf einen ungeplanten Ausfall ist eine der riskantesten Aufgaben für einen Wartungstechniker. Zustandsbasierte Wartung schafft einen sichereren Arbeitsplatz, indem die Wahrscheinlichkeit von Geräteausfällen verringert wird.

- Wenn Sie es bei der Wartung übertreiben, kann dies dazu führen, dass sich die Ausrüstung schneller verschlechtert. CBM hilft dabei, den optimalen Wartungsaufwand für eine Anlage vorzuschreiben und die Wahrscheinlichkeit von Kollateralschäden an ihren Systemen zu verringern.

Verschiedene Arten der zustandsbasierten Überwachung

Die zustandsorientierte Instandhaltung hat ihre Wurzeln in der zustandsorientierten Überwachung. Dazu gehört, den Zustand eines Assets anhand bestimmter Leistungsindikatoren im Auge zu behalten. Es gibt eine Reihe verschiedener Tools und Techniken, mit denen Wartungsteams dies tun können. Diese Methoden können Low-Tech-Ansätze wie die Beobachtung durch einen Techniker oder technologisch fortschrittlichere Prozesse wie das Sammeln von Daten durch Sensoren umfassen.

Eines der Kennzeichen der zustandsbasierten Überwachung ist, dass sie nicht invasiv ist. Das bedeutet, dass Messungen durchgeführt werden, ohne eine Maschine abzuschalten oder ihre Funktionsweise anzupassen. Die Daten werden entweder in bestimmten Intervallen oder kontinuierlich durch Sensoren, visuelle Inspektion, Leistungsdaten und/oder geplante Tests gesammelt.

Im Folgenden finden Sie einen kurzen Überblick über einige der Techniken, die bei der zustandsbasierten Überwachung verwendet werden:

Vibrationsanalyse

Diese Art der Zustandsüberwachung identifiziert potenzielle Fehler, indem sie Veränderungen in der normalen Schwingungssignatur erkennt. Die Schwingung wird durch Amplitude, Intensität und Frequenz beeinflusst. Sensoren können Anomalien in diesen Elementen erkennen, die ein Zeichen dafür sein können, dass mit einem Asset etwas nicht stimmt. Rotierende Geräte wie Kompressoren und Motoren weisen beispielsweise ein gewisses Maß an Vibrationen auf. Wenn sie sich verschlechtern oder aus der Ausrichtung fallen, nimmt die Intensität der Vibration zu. Sensoren können erkennen, wenn die Vibrationen zu stark werden und die Komponente kann repariert oder ersetzt werden.

Infrarot- und Wärmeanalyse

Wenn sich bestimmte Teile oder Systeme über die angegebenen Temperaturen hinaus erhitzen, kann dies dazu führen, dass sie sich verschlechtern, sich verziehen, brechen, durchbrennen oder ein Feuer entfachen. Infrarotkameras und Wärmesensoren werden verwendet, um festzustellen, wann ein Gerät zu heiß geworden ist, und alarmiert das Wartungsteam, damit es die notwendigen Schritte zur Reparatur einleiten kann. Infrarot- und Wärmeanalysen werden häufig an spannungsführenden Geräten wie elektrischen Leitern und motorisierten Teilen verwendet, die mit hohen Drehzahlen arbeiten.

Ultraschallanalyse

Ultraschallinstrumente helfen bei der Erkennung tiefer, unterirdischer Defekte. Sie tun dies, indem sie für uns unhörbare Geräusche messen und in eine für uns hörbare Tonhöhe umwandeln. Sobald diese Geräusche vom menschlichen Ohr wahrgenommen werden können, ist es einfacher, Anomalien in einem Asset zu erkennen und zu beheben. Wenn beispielsweise Kugellager zu verschleißen beginnen, verformen sie sich. Dies erzeugt unregelmäßige Oberflächen am Lager und erhöht die Emission von Ultraschallwellen. Dies kann einem Techniker signalisieren, dass das Lager auf dem Weg zum Ausfall ist.

Akustische Analyse

Die akustische Analyse ähnelt der Schwingungs- und Ultraschallanalyse. Es verwendet Sensoren und Mikrofone, um Geräusche zu erkennen, die darauf hinweisen, dass ein Asset nicht richtig funktioniert. Wo die Vibrations- und Ultraschallanalyse jedoch hauptsächlich zum Aufdecken von Mängeln in rotierenden Geräten verwendet wird, hat die akustische Analyse den zusätzlichen Vorteil, dass sie auf Gas-, Flüssigkeits- oder Vakuumlecks abzielen kann. Dies ist ein entscheidender Vorteil für Produktionsstätten in der Öl-, Energie- und Bergbauindustrie.

Ölanalyse

Die Ölanalyse hilft bei der Diagnose des inneren Zustands ölbenetzter Komponenten und ihrer Schmierstoffe. Diese Methode kann den Zustand einer Anlage bestimmen, die Öl, Kraftstoff oder Kühlmittel verwendet, und ob sie kurz vor dem Ausfall steht. Die Ölanalyse kann so gründlich sein wie das Testen von Blutproben. Diese Art der Zustandsüberwachung kann Tests auf Dutzende verschiedener Elemente umfassen, wie beispielsweise den Grad von Verschleißmetallen oder Schmutzverschmutzung im Öl. Es erfasst auch Informationen über Viskosität, Säuregehalt, Wassergehalt und mehr, um die Wirksamkeit des Öls als Schmiermittel zu bestimmen.

Elektrische Analyse

Wenn ein elektrischer Strom zu stark oder zu schwach ist, kann dies Probleme für eine Anlage verursachen. Die elektrische Analyse verwendet Stromzangen, um den Strom in einem Stromkreis zu messen. Mit diesem Tool können Wartungsteams leicht feststellen, wann eine Maschine ungewöhnlich viel Strom erhält. Das Gerät kann dann abgeschaltet und gewartet werden, bevor ein größeres und teureres elektrisches Problem auftritt.

Druckanalyse

In vielen Branchen hängt die Produktion davon ab, den richtigen Druck in den Geräten aufrechtzuerhalten, damit Flüssigkeit, Gas oder Luft richtig durch eine Pipeline oder einen Hydraulikschlauch fließen können. Hier kann die Druckanalyse eine Rolle spielen. Wenn der Druck in einem Gerät abfällt, kann dies bedeuten, dass ein internes Problem vorliegt, das gewartet werden muss. Ein Druckanstieg wäre ein Zeichen für einen Bruch oder eine bevorstehende Explosion. Durch die Durchführung von Druckanalysen können Wartungsteams diese Änderungen in Echtzeit sehen und darauf reagieren, bevor Probleme außer Kontrolle geraten.

Viele dieser Formen der Zustandsüberwachung können zusammen verwendet werden, um den Zustand einer Anlage zu beurteilen. Beispielsweise können mehrere Sensoren an einem Gerät angebracht werden, das alles von der Temperatur bis zum Druck misst, um sicherzustellen, dass alle Systeme in einem Gerät optimal funktionieren.

So nutzen Sie die zustandsbasierte Wartung effektiver

Die zustandsorientierte Instandhaltung zu nutzen ist das eine. Es effektiv zu nutzen, ist eine ganz andere Geschichte. Wenn Sie nicht über die richtigen Systeme, Prozesse und Verfahren verfügen, kann eine zustandsorientierte Instandhaltung mehr Zeit, Geld und Kulanz kosten, als sie wert ist. Hier sind einige Möglichkeiten, wie Wartungsteams die Leistungsfähigkeit von CBM nutzen und einen nachhaltigen Betrieb rund um die Zustandsüberwachung aufbauen können.

Schritt 1:Ermitteln Sie Ihre Assets, Fehlermodi und Baselines

Es wäre eine Untertreibung zu sagen, dass Sie Ihre Assets in- und auswendig kennen müssen, bevor Sie eine zustandsbasierte Wartung implementieren. Sie müssen alles über die Funktionsweise der Geräte verstehen, damit Sie Sensoren richtig kalibrieren, Probleme so schnell wie möglich erkennen und die richtigen Heilmittel verschreiben können.

Zuallererst müssen Sie alle Ihre Assets und ihre möglichen Fehlermodi abbilden, um zu verstehen, ob jedes Gerät die Schlüsselzutaten für CBM enthält. Der erste Schlüsselbestandteil ist ein Zustand, der überwacht werden kann. Zustandsüberwachung funktioniert nicht bei jedem Asset. Wenn Sie also wissen, welche Sensoren keine Sensoren oder andere Überwachungstools und -techniken unterstützen, können Sie später viel Zeit und Geld sparen.

Übermäßige Wartung kann dazu führen, dass sich die Ausrüstung schneller verschlechtert. CBM hilft dabei, den optimalen Wartungsaufwand für eine Anlage vorzuschreiben und die Wahrscheinlichkeit von Kollateralschäden an ihren Systemen zu verringern.

Bestimmen Sie für die verbleibenden Assets, ob die von der Zustandsüberwachung identifizierten Fehlermodi Sie mit genügend Zeit auf ein Problem aufmerksam machen können, um es kostengünstig zu beheben. Wenn die Antwort ja ist, ist die Anlage wahrscheinlich ein guter Kandidat für eine zustandsbasierte Wartung.

Erstellen Sie mit dieser FMEA-Vorlage perfekte Fehlercodes für CBM

Sobald Sie Ihre Gruppe qualifizierter Assets haben, ist es wichtig, Basislinien für den normalen Betrieb festzulegen. Baselines sind die festgelegten Schwellenwerte, die ein gesundes und voll funktionsfähiges System anzeigen. Beispielsweise kann die Grundschwingungsfrequenz für ein Lager 1000 Hz bis 2000 Hz betragen. Jede Zahl zwischen diesen beiden Frequenzen bedeutet, dass das Lager auf optimalem Niveau arbeitet. Wenn er über 2000 Hz oder unter 1000 Hz erreicht, kann dies auf ein Problem hinweisen.

Baselines können auf viele Arten erstellt werden, von Herstellerempfehlungen bis hin zu historischen Trends. Das Erstellen von Baselines für jedes System macht das Rätselraten bei der zustandsbasierten Wartung überflüssig und macht Ihre Entscheidungen viel effizienter und effektiver.

Erste Schritte mit zustandsbasierter Überwachung

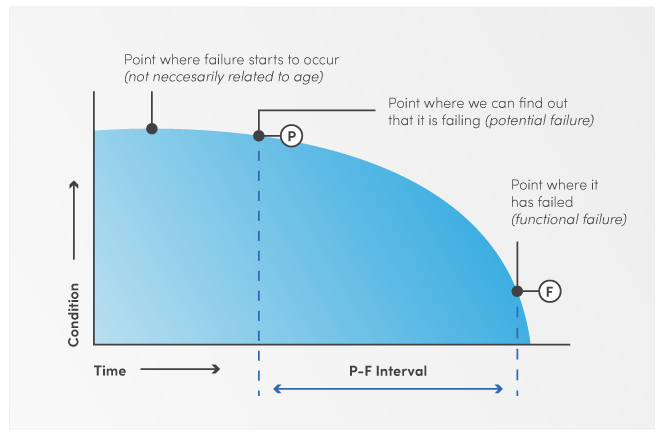

Schritt 2:Die potenzielle Fehlerkurve (P-F) verstehen und verwenden

Über zustandsbasierte Wartung ohne P-F-Kurve zu sprechen, ist wie über ein Auto ohne Räder zu sprechen; es funktioniert einfach nicht.

Die P-F-Kurve zeigt den Zusammenhang zwischen Maschinenausfall, Kosten und wie dieser verhindert werden kann. Es basiert auf der Tatsache, dass sich Geräte in einem frühen Stadium des Ausfalls befinden können, auch wenn sie scheinbar einwandfrei funktionieren. Auf der X-Achse der Kurve ist die Zeit. Während Sie sich durch die Zeit bewegen, bewegt sich die Maschine vom Punkt des möglichen Ausfalls zum Punkt des tatsächlichen (Funktions-)Ausfalls. Im Laufe der Zeit gibt es auch Fälle, in denen Fehler vor dem Totalausfall erkannt werden können.

Entlang der Y-Achse ist der Zustand der Maschine. Die Maschine schreitet vom Top-Arbeitszustand zum Fehlerpunkt und dann von dort nach unten bis zum tatsächlichen Ausfall fort.

Der wichtigste Teil der P-F-Kurve ist das P-F-Intervall. Das P-F-Intervall ist die Zeit zwischen dem potenziellen Ausfall eines Assets und seinem prognostizierten Funktionsausfall. Für eine erfolgreiche CBM müssen Sie sicherstellen, dass Ihre Inspektionsintervalle kleiner als das P-F-Intervall sind, damit Sie einen Fehler erkennen können, nachdem er erkannt wurde, aber bevor er tatsächlich auftritt. Die Feinabstimmung Ihrer Wartungsintervalle ist auch entscheidend für die Optimierung der zustandsbasierten Wartung.

Das Verständnis der P-F-Kurve und des P-F-Intervalls ist der Schlüssel zum Aufbau einer effizienten CBM-Strategie. Anhand der P-F-Kurve und des Intervalls können Sie bestimmen, wie oft Sie eine CBM-Aufgabe ausführen sollten. Die Wartungshäufigkeit reduziert sich ebenso wie der mit der Wartung verbundene Kosten- und Zeitaufwand.

Was ist die P-F-Kurve und wie wird sie verwendet

Lesen Sie mehr

Schritt 3:Wartungstechnologie nutzen

Die zustandsbasierte Wartung kombiniert empfohlene Richtlinien mit Reparatur- und Leistungsdaten, um zu bestimmen, welche Aufgaben wie oft ausgeführt werden müssen. Wenn diese Parameter festgelegt sind, können Sie mit der Wartungssoftware alles von der Erfassung von Sensordaten über das Auslösen von Arbeitsaufträgen bis hin zur Planung von Wartungen problemlos meistern.

Die Integration von Sensordaten mit Wartungssoftware wie einem CMMS kann Zuverlässigkeitsingenieuren, Wartungsmanagern und Technikern helfen, Informationen viel einfacher, schneller und genauer zu erfassen, zu organisieren und zu analysieren.

Die Wartungssoftware bietet Ihnen auch die Möglichkeit, automatisch einen Arbeitsauftrag auszulösen, wenn bestimmte Messungen außerhalb der festgelegten Basislinie liegen. Sie können beispielsweise ein CMMS einrichten, um die Wartung eines Filters zu planen, wenn der Differenzdruck 20 psi überschreitet. Auf diese Weise kann die Wartung zum am besten geeigneten Zeitpunkt geplant werden, wodurch die Wahrscheinlichkeit von Ausfällen verringert und gleichzeitig die Ressourcen maximiert werden.

Erstellen eines Arbeitsauftrags mit zustandsbasierter Überwachung

Der optimierte Einkauf von Lagerbeständen ist ein weiteres großartiges Nebenprodukt der Verwendung von Wartungssoftware zur Verwaltung der zustandsbasierten Wartung. Da die Software den Arbeitsauftragsverlauf verfolgen und Berichte über den Teileverbrauch erstellen kann, können Sie die Lagerbestände einfach anpassen, sodass Sie nur die Teile bestellen, die Sie benötigen, wenn Sie sie benötigen. Die Teile sind nicht nur immer verfügbar (Ausfallzeiten werden vermieden), sondern es können auch die Lagerpreise gesenkt werden.

Schritt 4:Erstellen Sie ein solides Schulungsprogramm für Mitarbeiter

Während die zustandsbasierte Instandhaltung stark auf Technologie und automatisierte Systeme wie Sensoren und Software angewiesen ist, wird immer ein menschliches Element involviert sein. Damit Ihre CBM-Strategie so effizient und effektiv wie möglich ist, ist es von entscheidender Bedeutung, dass alle Mitglieder des Wartungsteams im Konzept von CBM, seinen Vorteilen und der Verwendung der Systeme richtig geschult sind. Dies erhöht die Akzeptanz, eliminiert Benutzerfehler und erhöht die Zuverlässigkeit während des gesamten Prozesses.

Die Schulung sollte eine gründliche Aufschlüsselung der verschiedenen Arten der Zustandsüberwachung und deren Auswirkungen auf jede Anlage in Ihrer Einrichtung beinhalten. Es sollte auch klar sein, wie jedes Teammitglied sicherstellen kann, dass die Sensordaten korrekt protokolliert werden und wie die daraus resultierenden Wartungsaufgaben behandelt werden sollen. Es ist eine gute Idee, in dieser Phase der CBM-Implementierung eine Asset-Management-Richtlinie zu erstellen, da sie allen in Ihrer Einrichtung, nicht nur dem Wartungsteam, hilft, zu verstehen, wie sich CBM auf die Organisation als Ganzes und ihren Platz bei der Gewährleistung der Strategie auswirkt sein volles Potenzial.

Gerätewartung und Reparatur

- Wie Lean Maintenance-Techniken zu einem effizienteren Betrieb von Einrichtungen verhelfen

- Wie die Integration mit SensrTrx Fiix-Kunden hilft, zustandsbasierte Wartung zu bewältigen

- Verbesserung des Wartungsbestandsmanagements

- So erreichen Sie eine effektive Wartungsplanung

- So halten Sie die Wartung in einem proaktiven Modus

- So erstellen Sie ein elektrisches Wartungsprogramm

- Wie ändert sich die Rolle des Wartungsmanagers?

- Wie Sie Ihre Instandhaltungslieferkette mithilfe von Daten effektiver gestalten können

- Wie schreibe ich ein nützliches und effektives Standardwartungsverfahren?

- Wie Sie Ihr Produktionsstättenbüro besser organisieren können