Quintessential Asset Management:Der Weg zu einer zuverlässigen Wartung

Asset-Management-Programme und -Software erhalten heutzutage viel Presse. Jeder Wartungstechniker und sein Standortleiter schreiben ein Whitepaper und/oder ein Buch über den Wert des Asset Managements für das Endergebnis eines Unternehmens. Es gibt eine Fülle von Messwerkzeugen und -konzepten, die alle einen sofortigen erfolgreichen Wartungsprozess ermöglichen sollen.

Viele dieser Inhalte lassen das Erreichen einer zuverlässigkeitsorientierten Wartung (RCM) und einer zustandsorientierten Wartung (CBM) relativ einfach und alltäglich erscheinen. Dies fördert ein fehlgeleitetes Konzept, dass RCM und CBM Rohstoffe sind, die in kurzer Zeit gekauft und implementiert werden können.

Um zu erklären, wie man einschätzen kann, wo das Instandhaltungsprogramm eines Unternehmens steht und wo seine Ziele letztendlich liegen müssen, brauchen wir ein weiteres Schlagwort, das den gesamten Instandhaltungs-Management-Prozess-Ansatz und das Endziel umfasst. Wie klingt Quintessential Asset Management (QAM)?

In diesem Artikel werde ich die fünf Stufen der Vermögensverwaltungsentwicklung skizzieren, die ein Unternehmen normalerweise durchläuft, die zu fortgeschritteneren Prozessen wie CBM und RCM führen, um schließlich QAM zu erreichen.

Lassen Sie uns Quintessential Asset Management als Kultur, Prozesse und Werkzeuge definieren, die erforderlich sind, um die Ausrüstung eines Unternehmens für eine optimale Produktion effizient zu warten. Wie bei allem anderen im Geschäft dreht sich alles um Rentabilität oder um Ihr Geld. Wie bei allem anderen gibt es Kompromisse.

Es ist wunderbar, Echtzeitdaten und Dashboards zur Hand zu haben, wenn Sie eine Entscheidung treffen möchten, aber das Erreichen dieses technologischen Niveaus erfordert trotz der Tendenzen, die tendenziell steigen und steigen, über einen gewissen Zeitraum Disziplin. Die Wartung ist einem Sicherheits- oder Qualitätsprogramm nicht unähnlich, das in Zeiten geringer Geschäftstätigkeit ausgesetzt oder abgebrochen werden kann.

Anstatt geduldig zu sein und langfristig zu denken, können Unternehmen abbauen und erstklassige, unersetzliche Erfahrungen verlieren, die sie zurückholen, wenn das Geschäft wieder anzieht. In diesen langsamen Zeiten, in denen ein Unternehmen über die verfügbaren Humanressourcen verfügt, werden sich diejenigen, die Prozess-„Champions“ sein möchten, wertschöpfenden Projekten wie der Verbesserung der Instandhaltung widmen, nicht nur zum Nutzen des Unternehmens, sondern auch für ihre Karriere.

Das Wort Quintessenz stammt aus der alten Physik als das fünfte Element, das die anderen vier Elemente Erde, Wind, Luft und Feuer zusammenhält. Stellen Sie sich Wartung als das fünfte Element vor, das ein profitables, anlagengetriebenes Geschäft zusammenbringt und hält. Im modernen Englisch bedeutet Quintessenz das Modell eines Konzepts.

Zum Beispiel haben Sie vielleicht gehört, dass Joe Montana der Quintessenz des Quarterbacks war. Er war vielleicht nicht auffällig, aber er hat seine Arbeit erledigt, indem er effizient und zuverlässig war und gut mit seinen Teamkollegen interagierte.

Wenn Sie sich auf Ihre QAM-Reise begeben, stellen Sie sich als erstes die Frage, wo das Wartungsprogramm Ihres Unternehmens ist und wohin Sie es führen möchten. Ein Unternehmen muss einen gültigen Maßstab für seine Position festlegen, sich realistische Ziele setzen und seine Fortschritte dann in festgelegten Abständen ehrlich und offen bewerten.

Die Entwicklung und Reife eines Wartungsprogramms ist der eines Menschen nicht unähnlich. In den Kinderschuhen ist alles reaktiv. Die Maschinerie geht kaputt und die Produktionsleute schreien nach Aufmerksamkeit. Da es keine Wartungshistorie gibt, aus der man Wissen ziehen kann, sind Reparaturen schwieriger.

Wenn ein Programm voranschreitet und die Techniker die Ausrüstung erlernen und beginnen, vorbeugende Maßnahmen zu erarbeiten, bewegt es sich in Richtung Adoleszenz, wo es mehr Struktur braucht. Während sich Technologie- und Informationssysteme rund um Wartung und Anlagenmanagement um automatisierte Kommunikationsprozesse und historische Daten herum entwickeln, besteht die Herausforderung darin, proaktiv und produktiv zu sein.

Wenn es ausgereift ist, müssen Entscheidungen auf der Grundlage von Erfahrungen getroffen werden, die die Effizienz noch weiter steigern können. Auf dieser Ebene kann RCM (Reliability-Centered Maintenance) effektiv umgesetzt werden. Es müssen einige Jahre an historischen Daten und ein umfassendes Asset-Management-Softwaresystem vorhanden sein, bevor ein Unternehmen entscheiden kann, welche Ausrüstung wirklich kritisch ist.

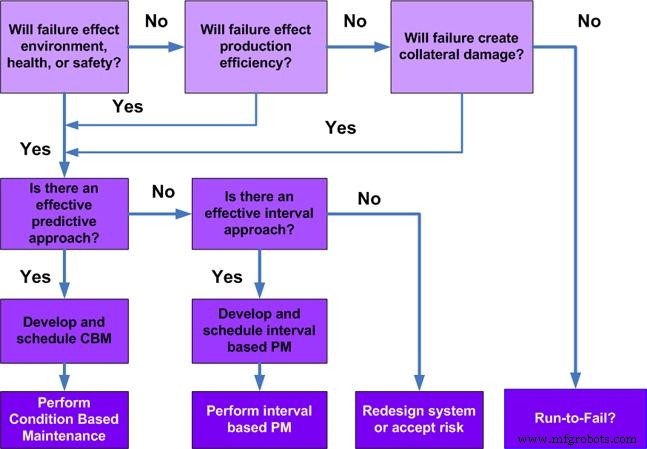

RCM-Methoden können jetzt verwendet werden, um Geräte zu warten und gleichzeitig Trends zu entwickeln, die zeigen, wo sie Geld sparen können, indem sie weniger Wartung durchführen oder sogar einige Geräte bis zum Ausfall betreiben. Sobald diese Prozesse mit einem Plan zur Überwachung und weiteren Verbesserung eingerichtet sind, ist QAM erreicht.

Stufe 1 – störend/reaktiv

Alles muss irgendwo anfangen, und Wartung ist keine Ausnahme. Es gibt keine Gerätehistorie, auf die Sie zurückgreifen können, und alle Wartungen sind reaktiv. Einige Unternehmen beginnen mit der Herstellung oder Wartung von Produkten, die die Wartung nicht anerkennen, bis sie buchstäblich in der Bilanz beißt.

Einige Schweißer oder Maschinisten führen kleinere Reparaturen an ausgefallenen Geräten durch, und bei größeren Problemen werden Servicemitarbeiter hinzugezogen. Im Laufe der Zeit führen die Ausfälle zu wirklichen Produktionsproblemen und können sogar zum Scheitern eines rentablen Unternehmens führen.

Ebene 2 – Ordner und Tabellen

Auf Stufe zwei beginnen Unternehmen damit, Wartungsmechaniker einzustellen und erlauben es einem möglicherweise sogar, einen bestimmten Prozentsatz der Zeit hinter einem Schreibtisch zu sitzen, um die Wartung zu planen und Aufzeichnungen zu führen. In dieser Phase werden kalender- und betriebszeitbasierte PMs eingerichtet und die Techniker beginnen, eine Gerätehistorie zu führen.

Viele Unternehmen wechseln nur zu dieser Stufe, um einen Qualitätsstandard für ihre Branche wie QS oder ISO zu besänftigen. Viele Unternehmen bleiben auf unbestimmte Zeit auf diesem Niveau, vielleicht aufgrund der vorherrschenden Meinung, dass ein Techniker, wenn er keine Werkzeuge an einer kaputten Maschine dreht, Zeit verschwendet. Proaktivere Planung und Verwaltung werden nicht als wertschöpfende Elemente angesehen.

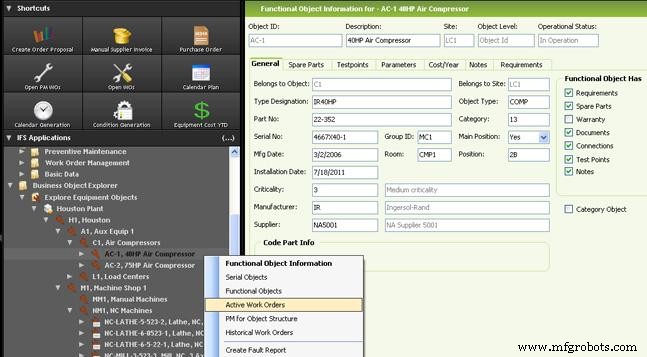

Beachten Sie in diesem Screenshot, dass die grafische Darstellung der Gerätestruktur hierarchisch und navigierbar ist. Die Geräteaufzeichnungen und Arbeitsauftragsbildschirme sind skalierbar. Gezeigt ist eine ausgereiftere Darstellung eines Ausrüstungsobjekts mit angehängten Dokumenten. Dies kann drastisch vereinfacht werden, um nur die verwendeten Felder und Registerkarten anzuzeigen.

Level 3 – Grundlegendes CMMS

Schließlich wurde ein computergestütztes Instandhaltungsmanagementsystem (CMMS) genehmigt und ein Team wurde beauftragt, die Kosten und Ansätze zu untersuchen, die erforderlich sind, um dieser Verpflichtung nachzukommen. Das Projekt wird vom Management unterstützt, und einige Champions haben die Führung bei der Softwareauswahl und -implementierung übernommen.

Viele Unternehmen machen den Fehler, gutes Geld für ein CMMS zu zahlen, aber bei der Implementierung Abstriche zu machen. Dies ist ein Beispiel für das sogenannte Überschreiten eines Dollars, um einen Cent abzuholen. Sie betrachten die Zeit, die zum Sammeln und Eingeben relevanter Daten erforderlich ist, als Zeit, die die Techniker auf die Geräte anwenden könnten, anstatt zu erkennen, dass Sie gute Daten eingeben müssen, um gute Daten zu erhalten.

Auf der anderen Seite versuchen andere wohlmeinende Implementierungsteams, von vornherein zu viel zu tun. Sie möchten jedes verfügbare Feld in einem Fehlerbericht oder Arbeitsauftrag nutzen, bevor sie viele der Key Performance Indicators (KPIs) verstehen, die sie letztendlich überwachen möchten.

Ein System bis zu einem gewissen Grad weiterentwickeln zu lassen, ist immer am sinnvollsten. Zeit ist Geld, und es erfordert Zeit, Daten in das System einzugeben. Es ist Zeitverschwendung, wenn ein Techniker ein nicht erforderliches Feld ausfüllt.

Im Laufe der Entwicklung des Wartungssystems kann die Verwendung eines bestimmten Felds sinnvoller sein, ist jedoch nicht verfügbar, da es bereits verwendet wird und voller unverschämter Informationen ist.

Eine schlechte Implementierung führt auch dazu, dass die Geräte nicht richtig eingerichtet sind oder die in das System eingegebenen Informationen auf Vermutungen beruhen. In vielen Fällen ist es sinnvoll, geduldig zu sein und darauf zu warten, dass der Arbeitsverlauf den Bedarf erkennt. Ein gut durchdachtes Wartungsprogramm wird mit zunehmendem Alter optimiert.

Sie benötigen einen Plan, wohin Sie mit dem System wollen, bevor Sie die Implementierung einrichten. Legen Sie Phasen und Ziele mit Zeitleisten fest. Benchmarken Sie, wo Sie sich befinden, und planen Sie Intervalle für eine ehrliche Bewertung. Stellen Sie die richtigen Berater ein, die Ihnen helfen. Sie können der Softwareanbieter sein oder nicht. Stellen Sie sicher, dass Sie Ihre besten Wartungsmitarbeiter im Kernteam haben, die von den Technikern und internen Fachexperten unterstützt werden.

Worauf ist in einem CMMS zu achten?

Als erstes sollte man sich natürlich vergewissern, ob das Unternehmen, das die Software anbietet, noch eine Weile bestehen wird und über ein strukturiertes Produktverbesserungsmodell verfügt. Sie möchten, dass es skalierbar ist, damit Ihr Programm zu den Tools heranwachsen kann, die das CMMS zu bieten hat, einschließlich KPI-Dashboards, Trending und möglicher Echtzeit-Datenerfassungsfeeds von Maschinenbetriebssoftware.

Ist die Eingabe einfach und fühlt sich die Navigation intuitiv an? Weitere wichtige Facetten sind Gerätestrukturen, die eine schnelle Sichtbarkeit des Kostenverlaufs ermöglichen. Sie werden auch präventive Wartungstools benötigen, die geplante kalendergesteuerte Arbeiten, kumulierte Werte wie Maschinenstunden und Ereignisse wie alle fälligen Wartungsarbeiten für eine Abschaltung bereitstellen.

Darüber hinaus ist es gut, Fehlermeldungen zu haben, die schnell eingegeben werden können, aber auch mit vielen Planungsdetails nachverfolgt werden können. Die Gerätehistorie sollte schnell und einfach zugänglich sein.

Zusammen mit der CMMS-Implementierung ist dies ein guter Zeitpunkt, um einfache, kostengünstigere bedingte Komponenten wie Ölprobenentnahme und Infrarotthermografie einzuführen. Ein Jahr nach Beginn eines CMMS-Projekts und mit einfachen bedingten Prüfungen sollten genügend Informationen vorhanden sein, um mit der Entwicklung und Erfassung von KPIs und Trends zu beginnen.

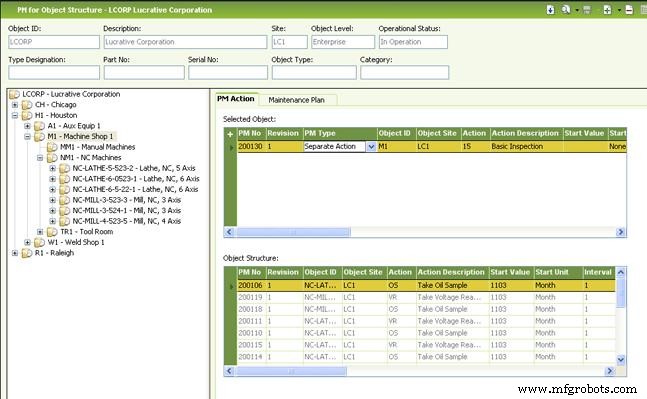

Integrierte Navigationstools, einschließlich dieser PM für die Objektstruktur-Tabelle, ermöglichen es Ihnen, jede PM für jedes bestimmte Ausrüstungsteil sowie alle PMs für die Ausrüstung in seiner Struktur anzuzeigen. IFS-PMs können sich auf das spezifische Objekt einer Route beziehen und können auf verschiedene Weise generiert werden, einschließlich Kalender, Kriteriendaten (kumulierte Werte wie Stunden und Zyklen sowie minimale und maximale Grenzwerte) und Ereignisse wie geplante Stillstände.

Level 4 - Integriertes CMMS

Auf Stufe vier beginnt ein Wartungsunternehmen ernsthaft darüber nachzudenken, wie sein CMMS mit anderen Systemen im Unternehmen verbunden ist, einschließlich Enterprise Resource Planning (ERP), Geräteüberwachung und Projektmanagement-Software.

Wenn ein Wartungsteam Bestellungen schneidet und Materialanforderungen in einem ERP durchführt, während es gleichzeitig die Kosten manuell erfasst oder im CMMS dupliziert, ist es an der Zeit, in ein integriertes Paket zu investieren oder für direkte Schnittstellen zu bezahlen.

Wenn ein Unternehmen in früheren Phasen der Entwicklung vorausgeplant hat und ein Softwarepaket ausgewählt hat, das sowohl ERP- als auch CMMS-Funktionalität bietet (sogenanntes Enterprise Asset Management oder EAM), kann es eleganter, kostengünstiger und effizienter in Richtung einer stärkeren Integration gehen, ohne Armeen einsetzen zu müssen hochpreisiger Berater und Systemintegratoren.

Wenn eine Anlage über ein Überwachungs- und Datenerfassungssystem (SCADA) verfügt, ist es an der Zeit, eine direkte Datenschnittstelle (Stunden, Hübe, Alarme) in Betracht zu ziehen. So ziemlich alle Überwachungsprogramme und einige CMMS sind über die OLE Process Control (OPC)-Schnittstelle kompatibel.

Es ist sinnvoll, Remote-Sampling und Echtzeit-Überwachung direkt in das CMMS einspeisen zu lassen, um die für die Erfassung und Eingabe von Daten erforderlichen Arbeitsstunden zu reduzieren und Fehllesungen zu vermeiden, die zu Junk-Daten im CMMS führen.

Während der integrierten CMMS-Phase kann eine Wartungsorganisation auch die Integration ihrer Wartungssoftwaretools in eine Projektmanagementsoftware in Betracht ziehen, die Geräte direkt in ihr CMMS liefern kann.

Dies ist ein großer Schritt hin zu mehr Effizienz und der Fähigkeit, Assets über den gesamten Lebenszyklus von Engineering, Installation, Inbetriebnahme, Betrieb, Wartung bis hin zur Entscheidung für eine Umrüstung oder einen Austausch zu verwalten. Maschineninstallationen, Anlagenerweiterungen und -verlagerungen haben Asset-Management-Relevanz. True Asset Lifecycle Management (ALM) oder das sogenannte „Cradle-to-Grave“-Tracking beginnt auf der Entwurfs- und/oder Installationsebene.

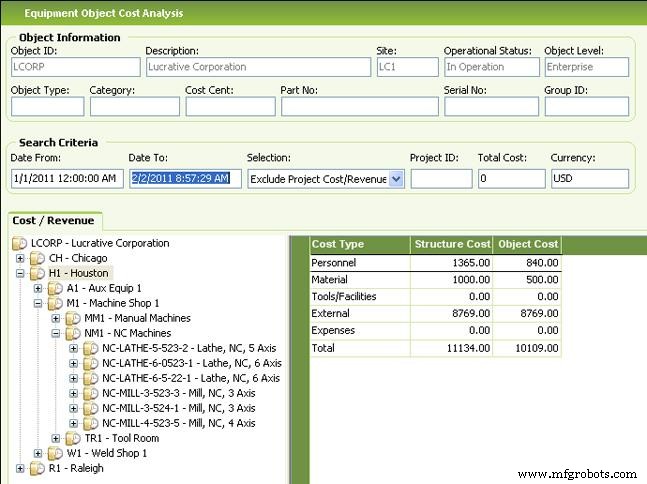

Der Bildschirm Ausrüstungsobjektkosten zeigt mit einem einzigen Klick die Kosten für die Ausrüstung in Echtzeit an. Beachten Sie, dass die Einrichtung in Houston hervorgehoben ist, wobei die Arbeitskosten für die Einrichtung selbst und die Kosten für die Ausrüstung innerhalb ihrer Struktur angegeben sind. Wenn Sie auf ein beliebiges Objekt in der Struktur klicken, erhalten Sie die zugehörige Echtzeit-Kostenanalyse, ohne einen Bericht auszuführen.

Zustandsbasierte Wartung?

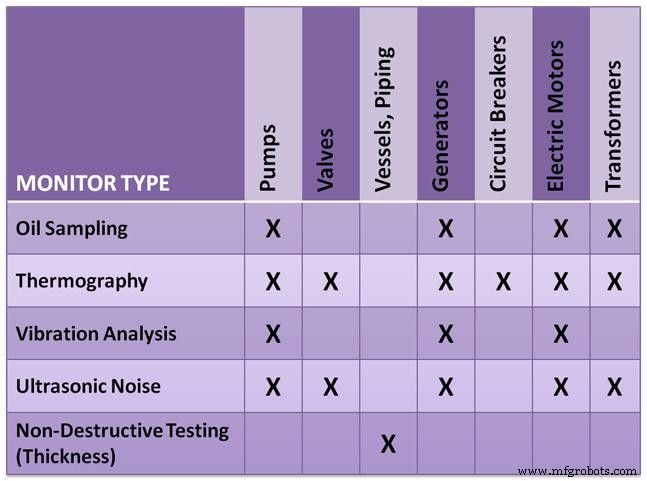

Ein zustandsbasiertes Programm kann in das Wartungsprogramm integriert werden, um Wert zu gewinnen, indem weniger Austausch vor einem Ausfall durchgeführt wird und weniger präventive Wartungsstunden benötigt werden. Wir haben über Ölproben und Infrarotthermografie gesprochen, die relativ günstig sein können.

Einige andere gängige Typen sind Schwingungsüberwachung und -analyse, Ultraschall-Geräuscherkennung und zerstörungsfreie Prüfung. Dies sind alles Bereiche, die vor der Implementierung spezifisches Fachwissen und eine Bewertung ihres potenziellen Wertes erfordern.

Viele Leute möchten, dass ihr CMMS diese spezifische Datensammlung und -analyse für sie durchführt, aber dies ist unpraktisch. Keine Software kann alles effektiv machen, und Sie sollten jeden befragen, der sagt, dass er es kann. Das CMMS muss nur die Möglichkeit haben, die Daten angehängt zu haben. Lassen Sie den Spezialisten sich dort spezialisieren, wo es sinnvoll ist, und fallen Sie nicht in diese „Einheitsgröße“.

Level 5 – Quintessential Asset Management

Jetzt sind Sie beim QAM-Gipfel. Sie verfügen über alle Tools, um RCM tatsächlich zu implementieren. Sie können entscheiden, was wirklich kritische Ausrüstung ist, anstatt wie es nach Stammeswissen aussieht, aber in Wirklichkeit nicht ist.

Sie haben Dashboards und Key Performance Indicators, die in Echtzeit und zur Hand sind. Sie können schnell und einfach Reparatur-/Ersatzentscheidungen treffen. Mit genauen Daten können Sie Entscheidungen vom "Run-to-Failure" treffen.

IFS-Wartungsaufträge sind nahtlos in IFS-Projekte integriert, was ein Installations-, Upgrade- oder Erweiterungsprojekt ermöglicht mit IFS Projects geplant, erstellt und überwacht werden und gleichzeitig die Möglichkeit haben, die Kosten vom Arbeitsauftrag bis zur Ausrüstung zu steuern. Sie können das neue Equipment auch über die Projektlieferung direkt in die Equipmentstruktur einliefern.

IFS-Wartungsaufträge sind nahtlos in IFS-Projekte integriert, was ein Installations-, Upgrade- oder Erweiterungsprojekt ermöglicht mit IFS Projects geplant, erstellt und überwacht werden und gleichzeitig die Möglichkeit haben, die Kosten vom Arbeitsauftrag bis zur Ausrüstung zu steuern. Sie können das neue Equipment auch über die Projektlieferung direkt in die Equipmentstruktur einliefern.

QAM ist ein Modell für die Entwicklung eines Asset-Management-Programms. Sie können alle gewünschten Schlagworte verwenden, aber es kommt auf den gesunden Menschenverstand und einen Plan an. Obwohl die richtige Technologie wichtig ist, ist es Ihre Unternehmenskultur, die wirklich die Spreu vom Weizen trennt und entscheidet, ob Sie zu RCM gelangen oder nicht.

Ein Unternehmen braucht eine Vision davon, wohin es geht und wie es dorthin gelangt, abgesehen von ein paar Zeilen und Spalten in einer Budgettabelle. Menschen, Prozesse, Engagement und Disziplin machen ein Instandhaltungsprogramm erfolgreich. Software, Überwachungsgeräte, Zuverlässigkeitsprämissen und Leistungsindikatoren sind nur Werkzeuge, die Ihren Erfolg automatisieren, steuern und messen.

Über den Autor

In seiner Rolle als Unternehmensberater für IFS North America hilft Jerry Browning IFS-Kunden, die IFS-Anwendungsfunktionen für Wartung, Enterprise Asset Management und Asset Lifecycle Management optimal zu nutzen. Er verfügt über mehr als 25 Jahre Erfahrung in der Instandhaltung und im Anlagenmanagement sowie einen akademischen Hintergrund in Elektronik und Elektrotechnik an der Ohio University und der University of Houston. Er war Teil des angesehenen AEGIS-Programms der US Navy.

Gerätewartung und Reparatur

- 4 Trends, die die digitale Transformation im Asset Management vorantreiben

- Navigation bei der Modernisierung der Instandhaltung und Verwaltung von Einrichtungen

- Wartungsmanagement:Ein Überblick

- Was ist Zuverlässigkeit und Asset-Management?

- Die Zukunft der Vermögensverwaltung

- Die Vorteile der strategischen Vermögensverwaltung

- Wartung an das Management verkaufen

- Lernen Sie den Vermögensverwaltungsstandard PAS 55 kennen

- Wie das industrielle Internet das Asset Management verändert

- Warum jetzt die Zeit für Wartungs- und Asset-Management-Software ist