6 einfache Wege zur Optimierung des CNC-Programms

„CNC-Programm optimieren“ – das ist die Anweisung, die man hört, wenn man ein Bearbeitungsprogramm beendet hat. Und es kann ein mühsamer Prozess sein, dass Sie sich, wenn Sie wie ich sind, abrackern. Typischerweise ein bisschen zu viel, verschwendet viel Zeit mit Änderungen, die nicht zu einer wesentlichen Verbesserung führen. Wie wir alle wissen, ist Zeit Geld, also werde ich versuchen, Ihnen einen Teil der Arbeit bei der Überarbeitung Ihres Programms abzunehmen. Hier ist eine Liste mit schnellen, einfachen und effektiven Optimierungen für Ihre DATRON-Programme.

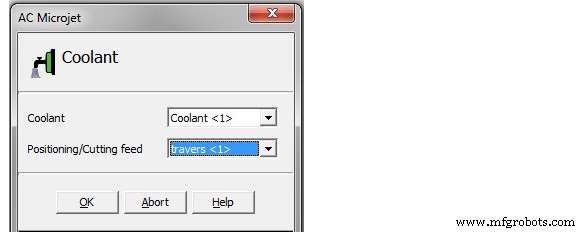

Optimieren Sie das CNC-Programm Tipp 1 – Lassen Sie das Kühlmittel eingeschaltet

Es mag nicht nach viel klingen, aber dieser Gewinn kann sich wirklich summieren. Wenn Sie Kühlmittel in Ihrem Programm verwenden, sollten Sie erwägen, es von der Positions-/Schnittvorschubeinstellung von Schneiden <0> auf Travers<1> umzustellen. Sie werden es vielleicht nicht leicht wahrnehmen, aber in der Software ist eine sehr kurze Verweilzeit programmiert, damit das Kühlmittel Zeit hat, mit dem Sprühen zu beginnen. Diese Änderung des Befehls lässt Ihr Kühlmittel zwischen den Positionierungsbewegungen sprühen, wodurch die anfängliche Verweilzeit vermieden wird. Jetzt kann jede Verweilzeit nur 1/10 Sekunde dauern, aber wenn Sie 200 Retracts in Ihrem Programm haben, haben Sie gerade 20 Sekunden Ihres Programms gekürzt, und das ist nicht nichts.

CNC-Programm optimieren Tipp 2 – Rampe

Wenn Sie entlang einer Kontur schneiden, sollten Sie Ihre Methode ändern. Wenn Sie gerade Tiefenschnitte machen, versuchen Sie es stattdessen mit einer Rampe. Eine Rampe hält das Werkzeug durchgehend in der gewünschten Materialmenge (außer ganz am Anfang und ganz am Ende) und hat keine Rückzüge. Sagen wir noch einmal, dass Ihr Teil 200 Rückzüge hat, die Konturen an 20 verschiedenen Merkmalen schneiden (10 Rückzüge pro Merkmal). Durch Rampen würden Sie diese Zahl von 200 auf 20 (Endrückzug) senken, und wenn jeder Rückzug eine halbe Sekunde dauert, haben Sie gerade 90 Sekunden gespart.

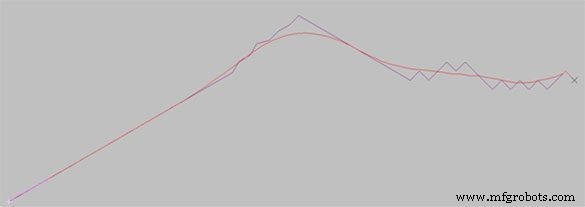

Optimieren Sie das CNC-Programm Tipp 3 – Seien Sie glatt

Wenn der Teufel im Detail steckt, dann sind kleine Konturen Ihr Teufel. Wenn Sie komplizierte Gravuren oder 3D-Konturen durchführen, haben Sie wahrscheinlich bemerkt, dass die Maschine langsamer wird, um allen Konturen genau zu folgen. Es geht nur darum, Befehle zu befolgen, aber wenn Sie ein wenig Nachsicht bei der Einhaltung von Konturen haben, kann das Glätten einen großen Unterschied machen.

Beim Glätten wird eine gezackte Geometrie verwendet, wie oben abgebildet (lila), und es werden Bögen auf die Kontur angewendet, um eine glattere, kontinuierlichere Bewegung zu erzeugen (rot). Dies hat nicht nur Vorteile für die Oberflächengüte, sondern da die Maschine in einem Bogen nicht annähernd so stark verlangsamt werden muss wie in einem Vektor, kann die Zeitersparnis erheblich sein. Und die Verwendung ist so einfach wie das Schreiben des Codes in Ihr Makro, das Bearbeiten der voreingestellten Werte (die für die meisten Dinge gut funktionieren) und das Drücken der Schaltfläche „Los“.

CNC-Programm optimieren Tipp 4 – Seien Sie dynamisch

Ich habe bereits ausführlich über Dynamik und all die Vorteile gesprochen, die sich daraus ergeben, dass sie zur Feinabstimmung eines Prozesses zur Geschwindigkeitsoptimierung und idealen Oberflächenbeschaffenheit verwendet werden. Warum erwähne ich sie also noch einmal? Einfach, neben der Tatsache, dass die Dynamikeinstellungen eine der einfachsten Möglichkeiten sind, die Zykluszeit einzuspulen, führt eine Anpassung in Verbindung mit der Glättung zu noch besseren Ergebnissen. Eine hohe Dynamikeinstellung in Kombination mit einem Glättungsfilter bedeutet, dass eine sehr geringe Verzögerung erforderlich ist, um schnell um eine Kurve zu fahren, wodurch Ihre Zykluszeit noch weiter verkürzt wird.

CNC-Programm optimieren Tipp 5 – Niedrig werden

Dies ist normalerweise ein Gimme, aber es dauert ungefähr 10 Sekunden Ihrer Zeit, um Ihre Einfahrhöhe von 0,5 Zoll auf 0,050 Zoll (oder niedriger) zu ändern. Die Minimierung Ihrer Einfahrhöhe spart Ihnen nicht viel Zeit pro Einfahrvorgang, aber denken Sie an das Gesamtbild. Selbst wenn Sie nur 5 Sekunden pro Teil einsparen, haben Sie bei einer Herstellung von 20.000 Teilen pro Jahr nur über einen Tag Maschinenzeit eingespart. Jede Sekunde zählt.

Optimieren Sie das CNC-Programm Tipp 6 – Halten Sie Ihre Werkzeuge in Ordnung

Es scheint offensichtlich, aber versuchen Sie, Ihre Vorgänge so zu organisieren, dass ein bestimmtes Werkzeug, wenn es fertig ist, nie wieder im Programm verwendet wird. Manchmal ist das unvermeidlich, aber jeder Werkzeugwechsel kostet Sie ungefähr 15 Sekunden Zeit. Erwägen Sie die Verwendung von Kombinationswerkzeugen, um Werkzeugwechsel zu reduzieren. Am wichtigsten ist, dass Sie bei verschachtelten Teilen die Werkzeuge nacheinander und nicht nach Teilen verwenden. Wenn Sie 24 Teile schneiden müssen und jedes Teil 4 Werkzeuge verwendet, verbringen Sie entweder 24 Minuten damit, die Werkzeuge immer wieder zu wechseln, oder 1 Minute, um alle Werkzeuge einmal zu wechseln.

CNC-Maschine

- Dynamische Werkzeugwege zur Optimierung der CNC-Bearbeitung

- CNC-Bearbeitungszykluszeitberechnung

- 2 Möglichkeiten zur Verkürzung der CNC-Bearbeitungszeit

- 6 Tipps zur Reduzierung der CNC-Prototyping-Kosten

- CNC-Fräsen Drehen, Zeit ist Geld

- Fanuc CNC-Programmbeispiel

- CNC M-Code M00 Programmstopp

- CNC G81 Bohrzyklus-Programmbeispiel

- Beispielprogramm für CNC-Fräsen

- Anilam-CNC-Programmkommentare