Wie die additive Fertigung die Luft- und Raumfahrtindustrie verbessert

Seit den Anfängen der additiven Fertigung haben Anbieter von 3D-Druckhardware und -materialien die Luft- und Raumfahrtindustrie als wichtiges Ziel für ihre Produkte identifiziert. Flugzeuge als hochkomplexe Systeme mit einer Vielzahl von Teilen können von den neuesten Entwicklungen bei Produktionswerkzeugen und -materialien profitieren, insbesondere solchen, die das Gewicht reduzieren oder die Festigkeit von Komponenten erhöhen können. Einige 3D-Druckverfahren behaupten, beides zu können.

Leider bedeutet das nicht, dass die Luft- und Raumfahrt die additive Fertigung schneller eingeführt hat als andere Branchen. Da Flugzeuge und ihre unzähligen Komponenten aus offensichtlichen Gründen den strengsten Zertifizierungs- und Testverfahren unterzogen werden müssen, kann es tatsächlich Jahre oder Jahrzehnte dauern, bis eine 3D-gedruckte Luft- und Raumfahrtkomponente vom Konzept bis zur Implementierung gelangt. Die Technologie ist vorhanden, aber das Wissen aus jahrelangem Testen und Beobachten nicht. Daher ist es viel einfacher, die additive Fertigung in risikoarmen Branchen zu implementieren, in denen weniger Menschenleben auf dem Spiel stehen.

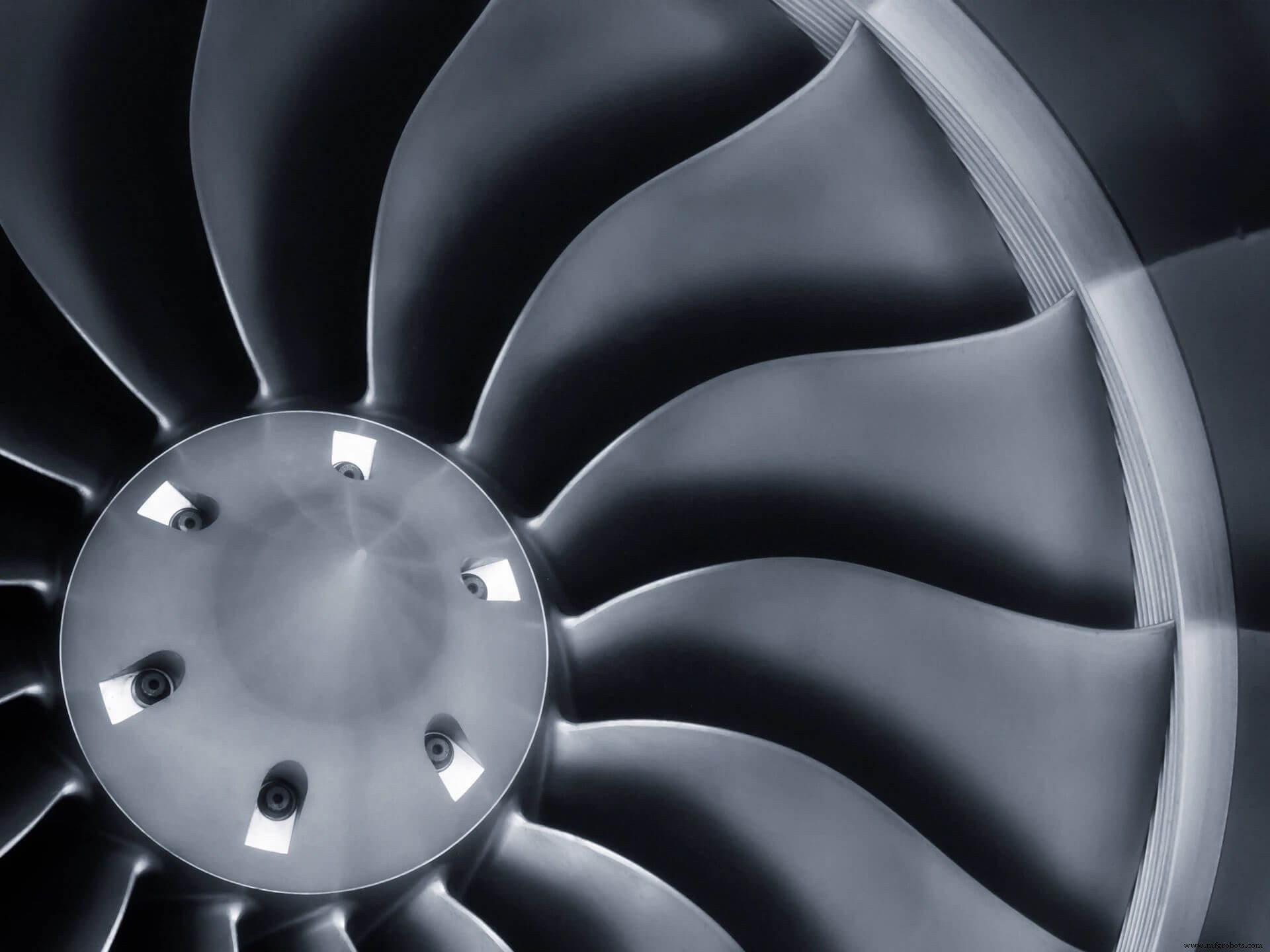

Aber während die Implementierung von 3D-gedruckten Luft- und Raumfahrtprodukten langsam sein kann, haben die Teile, die es geschafft haben, bereits einen großen Einfluss auf die Industrie. Von einfachen Dingen wie 3D-gedruckten Kabineninnenwänden bis hin zu absolut kritischen Teilen wie additiv gefertigten Motorkomponenten aus Metall beginnt AM zweifellos, in einer der lukrativsten und schnelllebigen Industrien der Welt Fuß zu fassen.

Dieser Artikel beschreibt nur einige der Möglichkeiten, wie AM in der Luft- und Raumfahrtindustrie verwendet wird und verwendet wird.

Gewichtungs- und Festigkeitsoptimierung

Die additive Fertigung und die subtraktive Fertigung unterscheiden sich in vielerlei Hinsicht, und die Wahl zwischen dem 3D-Druck und traditionellen Alternativen stellt oft ein Dilemma dar. Einer der Hauptunterschiede zwischen den beiden Ansätzen ist jedoch ihre jeweilige Fähigkeit, die Innengeometrie eines Teils zu formen.

Der 3D-Druck ist in Branchen wie der Luft- und Raumfahrt unglaublich nützlich, da er es Ingenieuren ermöglicht, Komponenten mit teilweise hohlen Innenräumen herzustellen, die komplexe geometrische Muster verwenden, um ihre innere Festigkeit ohne zusätzliches Gewicht zu maximieren. Da 3D-Drucker Teile „von unten nach oben“ bauen, können sie verwendet werden, um gitterartige Strukturen innerhalb von Teilen wie Motorkomponenten aus Metall oder Kabinentrennwänden aus Kunststoff zu erzeugen. Dies wäre mit herkömmlichen Verfahren wie Formen (weil das flüssige Material den gesamten Hohlraum ausfüllt) oder maschineller Bearbeitung (weil das Schneidwerkzeug das Innere nicht erreichen kann, ohne das Äußere zu durchdringen) unmöglich.

Es ist schwer, die Bedeutung dieser Gitterstrukturen zu überschätzen. Beim Bau eines Flugzeugs ist jedes Gramm Gewicht ein Hindernis für maximale Effizienz, aber der 3D-Druck ermöglicht es, die Masse eines Bauteils erheblich zu reduzieren, indem es mit einem teilweise hohlen, gitterstrukturierten Inneren gebaut wird. Die gewebten, sehnigen Fäden des Gitters können auf mathematisch optimierte Weise angeordnet werden, um die Festigkeit zu maximieren und Spannungen zu reduzieren, wodurch sichergestellt wird, dass das leichte Teil genauso stark ist – wenn nicht stärker als – eine vollmassive Alternative. Noch wichtiger ist, dass der Raum zwischen diesen Fäden gewichtslos ist, was bedeutet, dass die Gesamtmasse des Teils reduziert wird.

Es gibt viele Beispiele für Luft- und Raumfahrtunternehmen, die 3D-Druck zur Herstellung von Leichtbauteilen verwenden. Im Jahr 2011 gaben Forscher der Boeing-eigenen HRL Laboratories die Entwicklung eines Metalls bekannt, von dem sie glaubten, dass es das „leichteste Material der Welt“ sei, dessen Dichte von nur 0,9 mg/cc etwa 100-mal leichter als Styropor sei. „Der Trick besteht darin, ein Gitter aus miteinander verbundenen Hohlröhren mit einer Wandstärke von 100 Nanometern herzustellen, 1.000-mal dünner als ein menschliches Haar“, erklärt Tobias Schaedler, einer der Forscher.

Da Forscher weiterhin die Möglichkeiten von leichten 3D-gedruckten Gitterstrukturen erforschen, werden sich Luft- und Raumfahrtunternehmen mehr und mehr mit der additiven Fertigung zum Zwecke der Gewichtsoptimierung und Festigkeitsoptimierung beschäftigen.

Prototypen und Ersatzteile

Einer der größten Vorteile der additiven Fertigung – in jeder Branche – ist die Möglichkeit, Teile nach Bedarf und im eigenen Haus herzustellen. 3D-Drucker können überall aufgestellt werden und weitgehend autonom arbeiten, was bedeutet, dass die Vorlaufzeiten für 3D-gedruckte Teile sehr kurz sind. Aus diesem Grund sind Luft- und Raumfahrtunternehmen in der Lage, schnell neue Iterationen eines Teils zum sofortigen Testen herzustellen, was letztendlich den F&E-Prozess verkürzt und eine frühere Fertigstellung der Teile ermöglicht.

Schnelleres Prototyping ist daher eine der Hauptanwendungen für die additive Fertigung in der Luft- und Raumfahrt, und die Ergebnisse sind bewiesen:Laut dem Additive-Manufacturing-Riesen Stratasys kann der Einsatz von internem 3D-Druck für Luft- und Raumfahrtprototypen zu einer Zeitersparnis von rund 43 % führen. im Vergleich zu Spritzguss und CNC-Werkzeugen und rund 75 % im Vergleich zum 2D-Laserschneiden.

Ein weiterer Bereich, in dem die Luft- und Raumfahrt von der additiven Fertigung profitieren wird, ist die Bestandspflege. Ein durchschnittliches Verkehrsflugzeug besteht aus rund 4 Millionen Komponenten, die nicht alle von denselben Herstellern stammen. Dies bedeutet, dass Flugzeuglieferanten einen riesigen Bestand an Ersatzteilen vorhalten müssen, falls ein Flugzeug repariert werden muss. Der Kauf dieser Ersatzteile ist mit hohen Kosten verbunden, ebenso wie der Erwerb der Immobilien, um sie alle zu lagern.

3D-Drucker können in diesem Bereich eine unglaublich hilfreiche Lösung bieten. Durch die Bereitstellung eines 3D-Druckers vor Ort können Luft- und Raumfahrtunternehmen – anstatt riesige Lagerhäuser mit Millionen teurer Ersatzteile zu füllen – einfach eine digitale Ersatzteilbibliothek in einem druckbaren Format wie STL führen. Auf diese Weise können die Unternehmen die Teile nur bei Bedarf in 3D drucken. Diese Taktik der Nutzung digitaler Ersatzteilbibliotheken wird nach und nach in vielen Branchen übernommen und es wird Jahrzehnte dauern, bis sie in großem Umfang umgesetzt wird, aber die Luft- und Raumfahrt könnte einer der größten Nutznießer sein.

3ERP verfügt über jahrelange Erfahrung in der Erstellung von Prototypteilen für Kunden in der Luft- und Raumfahrt und anderen Branchen. Kontaktieren Sie uns für ein schnelles Angebot für jedes Projekt.

CNC-Maschine

- Wie treibt Wolfram die Luft- und Raumfahrtindustrie an?

- Flugverbotszone:Wie die Luft- und Raumfahrtindustrie mit COVID-19 umgeht

- Wie Millennials die Fertigungsindustrie verändern

- Einsatz des 3D-Drucks in der Formenbauindustrie

- Manufacturing 101:Ein Teil der Luft- und Raumfahrtindustrie werden

- Wie die USA die Fertigungsindustrie dominieren werden

- Wie verändert SaaS-Software die Fertigungsindustrie?

- Additive Fertigung in der Luft- und Raumfahrt

- Lasergravur und die Luft- und Raumfahrtindustrie

- Auftragsfertigung für die Luft- und Raumfahrtindustrie