Wie Bohrstangengeometrien den Schneidvorgang beeinflussen

Aufbohren ist ein Drehvorgang, der es einem Maschinisten ermöglicht, ein bereits vorhandenes Loch durch mehrere Iterationen des Innenaufbohrens zu vergrößern. Es hat eine Reihe von Vorteilen gegenüber herkömmlichen Methoden zur Lochbearbeitung:

- Die Fähigkeit, ein Loch außerhalb der Standardbohrergrößen kostengünstig herzustellen

- Die Schaffung präziserer Löcher und damit engerer Toleranzen

- Eine bessere Oberflächenqualität

- Die Möglichkeit, mehrere Dimensionen innerhalb der Bohrung selbst zu erstellen

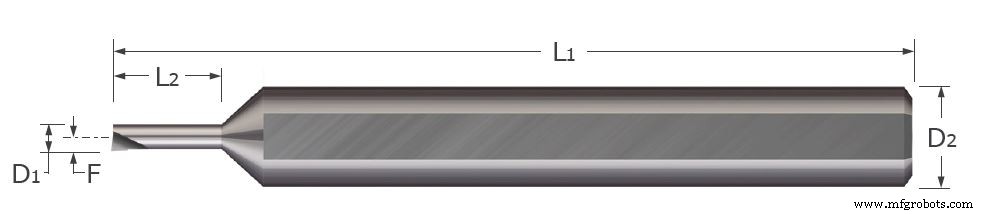

Vollhartmetall-Bohrstangen, wie sie von Micro 100 angeboten werden, haben einige Standardabmessungen, die dem Werkzeug grundlegende Funktionen zum Entfernen von Material aus einer Innenbohrung verleihen. Dazu gehören:

Mindestbohrungsdurchmesser (D1) :Der Mindestdurchmesser eines Lochs, in das das Schneidende des Werkzeugs vollständig hineinpasst, ohne dass es an gegenüberliegenden Seiten berührt wird

Maximale Bohrtiefe (L2) :Maximale Tiefe, die das Werkzeug ohne Kontakt mit dem Schaftteil in ein Loch hineinreichen kann

Schaftdurchmesser (D2) :Durchmesser des Teils des Werkzeugs, der mit dem Werkzeughalter in Kontakt steht

Gesamtlänge (L1) :Gesamtlänge des Werkzeugs

Mittellinienversatz (F):Der Abstand zwischen der Spitze eines Werkzeugs und der Mittellinienachse des Schafts

Werkzeugauswahl

Um die Werkzeugablenkung und damit das Risiko eines Werkzeugausfalls zu minimieren, ist es wichtig, ein Werkzeug mit einer maximalen Bohrtiefe zu wählen, die nur geringfügig größer ist als die zu schneidende Länge. Es ist auch vorteilhaft, den Bohrstangen- und Schaftdurchmesser zu maximieren, da dies die Steifigkeit des Werkzeugs erhöht. Dies muss ausgeglichen werden, indem genügend Platz für die Abfuhr der Späne gelassen wird. Dieses Gleichgewicht hängt letztendlich davon ab, dass sich das Material langweilt. Ein härteres Material mit einer geringeren Vorschubgeschwindigkeit und Schnitttiefe benötigt möglicherweise nicht so viel Platz für die Späneabfuhr, erfordert jedoch möglicherweise ein größeres und steiferes Werkzeug. Umgekehrt benötigt ein weicheres Material mit aggressiveren Laufparametern mehr Platz für die Spanabfuhr, erfordert aber möglicherweise kein so steifes Werkzeug.

Geometrien

Darüber hinaus weisen sie eine Reihe unterschiedlicher geometrischer Merkmale auf, um die drei Arten von Kräften, die bei diesem Bearbeitungsprozess auf das Werkzeug einwirken, angemessen zu handhaben. Während eines Standardbohrvorgangs ist die größte dieser Kräfte tangential, gefolgt von Vorschub (manchmal als axial bezeichnet) und schließlich radial. Die Tangentialkraft wirkt senkrecht zur Spanfläche und drückt das Werkzeug von der Mittellinie weg. Die Vorschubkraft verursacht keine Auslenkung, sondern drückt auf das Werkzeug zurück und wirkt parallel zur Mittellinie. Radialkraft drückt das Werkzeug in Richtung Bohrungsmitte.

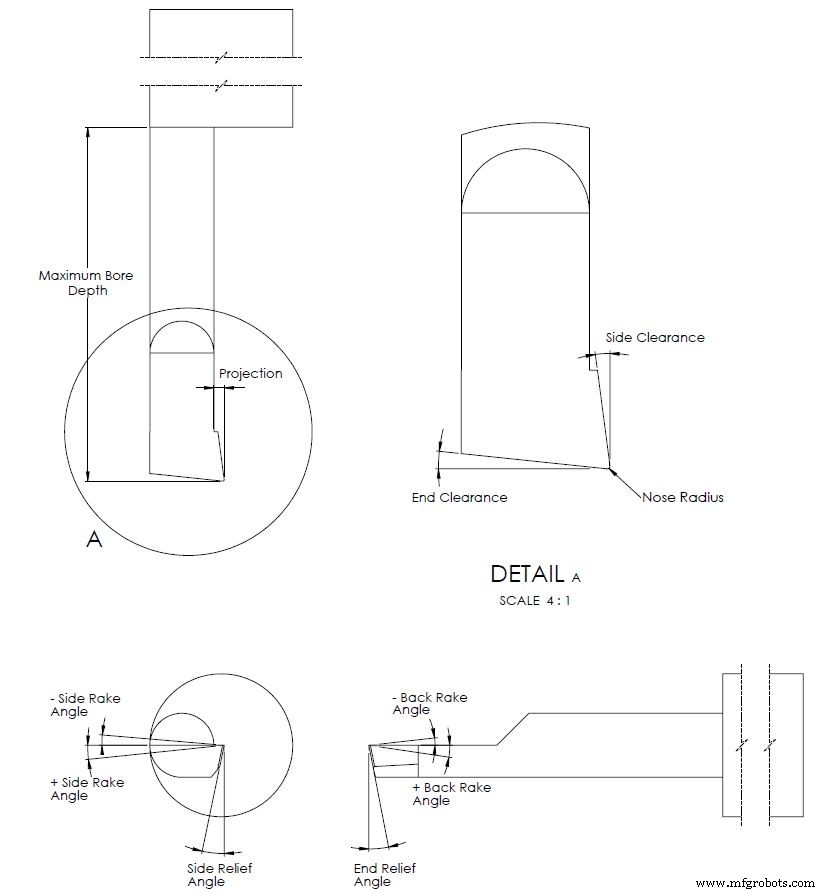

Definieren der geometrischen Merkmale einer Bohrstange:

Nasenradius :die Rundheit der Schneidspitze eines Werkzeugs

Seitenspiel (Radialspiel) :Der Winkel, der die Neigung der Nase relativ zur Achse parallel zur Mittellinie des Werkzeugs misst

Endspiel (Axialspiel) :Der Winkel, der die Neigung der Endfläche relativ zu der Achse misst, die senkrecht zur Mittellinie des Werkzeugs verläuft

Seitenspanwinkel :Der Winkel, der die seitliche Neigung der Seitenfläche des Werkzeugs misst

Hinterspanwinkel :Der Winkel, der den Grad misst, um den die Rückseite in Bezug auf die Mittellinie des Werkstücks geneigt ist

Seitenfreiwinkel :Der Winkel, der angibt, wie weit die Unterseite vom Werkstück weg geneigt ist

Endfreiwinkel :Der Winkel, der die Neigung der Stirnfläche relativ zu der Linie misst, die senkrecht zur Mittelachse des Werkzeugs verläuft

Auswirkungen geometrischer Merkmale auf Schneidoperationen:

Nasenradius :Ein großer Spitzenradius sorgt für mehr Kontakt mit dem Werkstück, verlängert die Lebensdauer des Werkzeugs und der Schneidkante und hinterlässt ein besseres Finish. Ein zu großer Radius führt jedoch zu Rattern, da das Werkzeug stärker tangentialen und radialen Schnittkräften ausgesetzt ist.

Eine andere Möglichkeit, wie dieses Merkmal die Schneidwirkung beeinflusst, besteht darin, zu bestimmen, wie viel von der Schneidkante von der Tangentialkraft getroffen wird. Die Größe dieses Effekts hängt weitgehend vom Vorschub und der Schnitttiefe ab. Unterschiedliche Kombinationen von Schnitttiefen und Spitzenwinkeln führen dazu, dass entweder kürzere oder längere Längen der Schneidkante der Tangentialkraft ausgesetzt sind. Der Gesamteffekt ist der Grad der Kantenabnutzung. Wenn nur ein kleiner Abschnitt der Schneidkante einer großen Kraft ausgesetzt wird, würde sie schneller abgenutzt, als wenn ein längerer Abschnitt der Schneide der gleichen Kraft unterliegt. Dieses Phänomen tritt auch bei der Vergrößerung und Verkleinerung des Stirnschneidenwinkels auf.

Endschneidkantenwinkel :Der Endschnittwinkel dient hauptsächlich dem Freiraum beim Schneiden in positiver Z-Richtung (Einfahren in die Bohrung). Dieser Freiraum ermöglicht, dass der Spitzenradius der Hauptkontaktpunkt zwischen dem Werkzeug und dem Werkstück ist. Eine Erhöhung des Stirnschneidenwinkels in positiver Richtung verringert die Festigkeit der Spitze, verringert aber auch die Vorschubkraft. Dies ist eine weitere Situation, in der ein Gleichgewicht zwischen Spitzenfestigkeit und Reduzierung der Schnittkraft gefunden werden muss. Es ist auch wichtig zu beachten, dass der Winkel möglicherweise geändert werden muss, je nach Art der Bohrung, die man durchführt.

Seitenspanwinkel :Der Spitzenwinkel ist eine geometrische Größe, die bestimmt, wie viel von der Schneidkante von einer Tangentialkraft getroffen wird, aber der Seitenspanwinkel bestimmt, wie viel diese Kraft in eine Radialkraft umverteilt wird. Ein positiver Spanwinkel bedeutet eine geringere tangentiale Schnittkraft, da eine größere Scherwirkung ermöglicht wird. Dieser Winkel darf jedoch nicht zu groß sein, da er die Schneidkantenintegrität beeinträchtigt, indem weniger Material für den Spitzenwinkel und den Seitenfreiwinkel verbleibt.

Hinterspanwinkel :Manchmal auch als oberer Spanwinkel bezeichnet, wird der hintere Spanwinkel für Vollhartmetall-Bohrstangen geschliffen, um den Fluss der am Endabschnitt des Werkzeugs geschnittenen Späne zu kontrollieren. Diese Funktion darf keinen zu scharfen positiven Winkel haben, da dies die Werkzeugstärke verringert.

Seiten- und Endfreiwinkel :Wie der Endschneidkantenwinkel besteht der Hauptzweck der Seiten- und Endfreiwinkel darin, Freiraum zu schaffen, damit der nicht schneidende Teil des Werkzeugs nicht am Werkstück reibt. Bei zu kleinen Winkeln besteht die Gefahr von Abrieb zwischen Werkzeug und Werkstück. Diese Reibung führt zu erhöhtem Werkzeugverschleiß, Vibration und schlechter Oberflächengüte. Die Winkelmessungen liegen im Allgemeinen zwischen 0° und 20°.

Bohrstangengeometrien zusammengefasst

Bohrstangen haben einige Gesamtabmessungen, die das Bohren eines Lochs ermöglichen, ohne dass der Werkzeughalter in das Werkstück läuft oder das Werkzeug sofort bei Kontakt bricht. Vollhartmetall-Bohrstangen haben eine Vielzahl von Winkeln, die unterschiedlich kombiniert werden, um die 3 Arten von Schnittkräften zu verteilen und das Werkzeug voll auszunutzen. Die Maximierung der Werkzeugleistung erfordert die Kombination aus der Auswahl des richtigen Werkzeugs zusammen mit der geeigneten Vorschubgeschwindigkeit, Schnitttiefe und Drehzahl. Diese Faktoren hängen von der Größe des Lochs, der Menge des zu entfernenden Materials und den mechanischen Eigenschaften des Werkstücks ab.

CNC-Maschine

- Wie optimiert man eine Wasserstrahlschneidmaschine effizient?

- CNC-Routerbit-Glossar 2

- Wie schneidet man Acryl auf einem CNC-Router?

- Wie verwendet man eine CNC-Fräsmaschine?

- Corner Engagement:So bearbeiten Sie Ecken

- So verwenden Sie eine Acryl-Schneidemaschine zum Schneiden von Acryl

- Drehmaschinenoperationen und Drehschneidwerkzeuge

- Was ist eine Schlagleiste?

- Wie sich Schneidflüssigkeiten auf Bearbeitungsprozesse auswirken

- So fügen Sie ein neues Tool hinzu