Global Shutter der vierten Generation erklärt und warum eingebettete Bildsensoren bessere Leistungsmesswerte benötigen

Bildsensoren entwickeln sich in dreierlei Hinsicht:mehr Systemfunktionalität mit dem Aufkommen des Internets der Dinge (IoT); Implementierung neuer Funktionen wie Polarisations- und Hyperspektralsensoren auf dem Chip, die mehr sehen können als das bloße Auge; und, möglicherweise der grundlegendste Fortschritt für die meisten Machine-Vision-Anwendungen, ist die Notwendigkeit, mit immer höheren Auflösungen zu erfassen – und dies schneller.

Dieser Artikel befasst sich mit der Entwicklung von GS-CMOS-Bildsensoren, einschließlich dessen, was Sie von der in Kürze erscheinenden Global Shutter-Technologie der vierten Generation erwarten können, und ihre Rolle bei der Verbesserung der Abbildungsleistung.

Global-Shutter-CMOS-Bildsensoren wurden erstmals vor etwa einem Jahrzehnt auf den Markt gebracht und spielen seitdem eine entscheidende Rolle bei der Ermöglichung eines beschleunigten Durchsatzes von Hochgeschwindigkeits-Fertigungsprozessen. Die Technologie lieferte nicht nur eine digitale Ausgabe, sondern verhinderte auch räumliche Verzerrungen durch den Rolling-Shutter-Effekt.

Die Technologie hat sich schnell weiterentwickelt, um eine bessere Bildqualität zu bieten, wobei die Sensoren der ersten Generation nur 2,4 Megapixel im 1/1,2 Zoll-Format (5,86 µm Pixelgröße) liefern. Aufgrund der hohen Auflösungsanforderungen entwickelten die Ingenieure die Sensorpixelgröße der zweiten Generation von 3,45 µm, die es Sony ermöglicht, Auflösungen von 0,4 bis 31 Megapixel abzudecken.

Aber mit der Pixelgröße schrumpft auch die Lichtmenge, die jedes Pixel im Sensor erreicht – wodurch die Sättigungskapazität verringert wird.

Bei der dritten Generation wurde ein optimales Gleichgewicht zwischen diesen konkurrierenden Faktoren gesucht:leichte Erhöhung der Pixelgröße (auf 4,5 µm) und dadurch Erhöhung der Sättigungskapazität näher an den Geräten der ersten Generation, während gleichzeitig der Dynamikbereich und die Geschwindigkeit verbessert werden.

Mit der Fertigstellung der Pixel der ersten bis dritten Generation hat Sony ein Portfolio an Auflösung und optischer Größe geschaffen, das die alte CCD-Reihe abdeckt, die eingestellt wurde.

Ein ganzheitlicher Ansatz zur Bilderfassung

Bildverarbeitungssysteme müssen nicht nur detaillierte Bilder zur Analyse erfassen, sondern auch die richtigen Informationen erfassen, diese Informationen an einen Computer übertragen und dies mit außergewöhnlich hoher Geschwindigkeit tun.

Die Auslese-Framerate des Sensors (sowie der verwendete Übertragungsstandard) ist daher ein entscheidendes Element in diesem Prozess. Aber auch die Funktionen, die in jede neue Generation von GS-CMOS-Bildsensoren eingebettet sind, sind vorhanden. Generation 1 beinhaltete den Global Shutter, um Bewegungsartefakte zu eliminieren; und ein Multi-Frame-Interessenbereich-(ROI)-Merkmal, das es ermöglicht, eine Teilmenge von Daten zur Analyse an den Computer zu übergeben.

Generation 2 fügte Multi-Exposure-Trigger hinzu, die es ermöglichen, mehrere Belichtungen innerhalb eines Bildrahmens aufzunehmen, um sicherzustellen, dass die Bilder eine größere Informationstiefe erfassen – und die minimale Belichtungszeit auf nur 2 µs reduziert.

Generation 3 enthielt einen Dual-ADC und einen Dual-Trigger, die es ermöglichten, ein Bild mit niedriger und hoher Verstärkung auf demselben Frame aufzunehmen, wobei jedes Bild unabhängig voneinander ausgelöst werden konnte. Darüber hinaus wurde eine On-Sensor-Konvertierungsverstärkung integriert, um Empfindlichkeit, Sättigungskapazität und Dynamikbereich besser auszugleichen, um sowohl schwachen als auch hellen Lichtverhältnissen gerecht zu werden. Schließlich wurde ein Selbstauslöser hinzugefügt, wobei ein ROI als Auslöser für einen anderen fungiert.

Umkehren des Sensors

Obwohl es immer noch möglich ist, die Gesamtpixelzahl durch Erhöhen der Bildsensorgröße zu erhöhen, verwenden die meisten Bildverarbeitungsanwendungen eine C-Mount-Kamera mit einem 1-Zoll-Sensor (16 mm Diagonale).

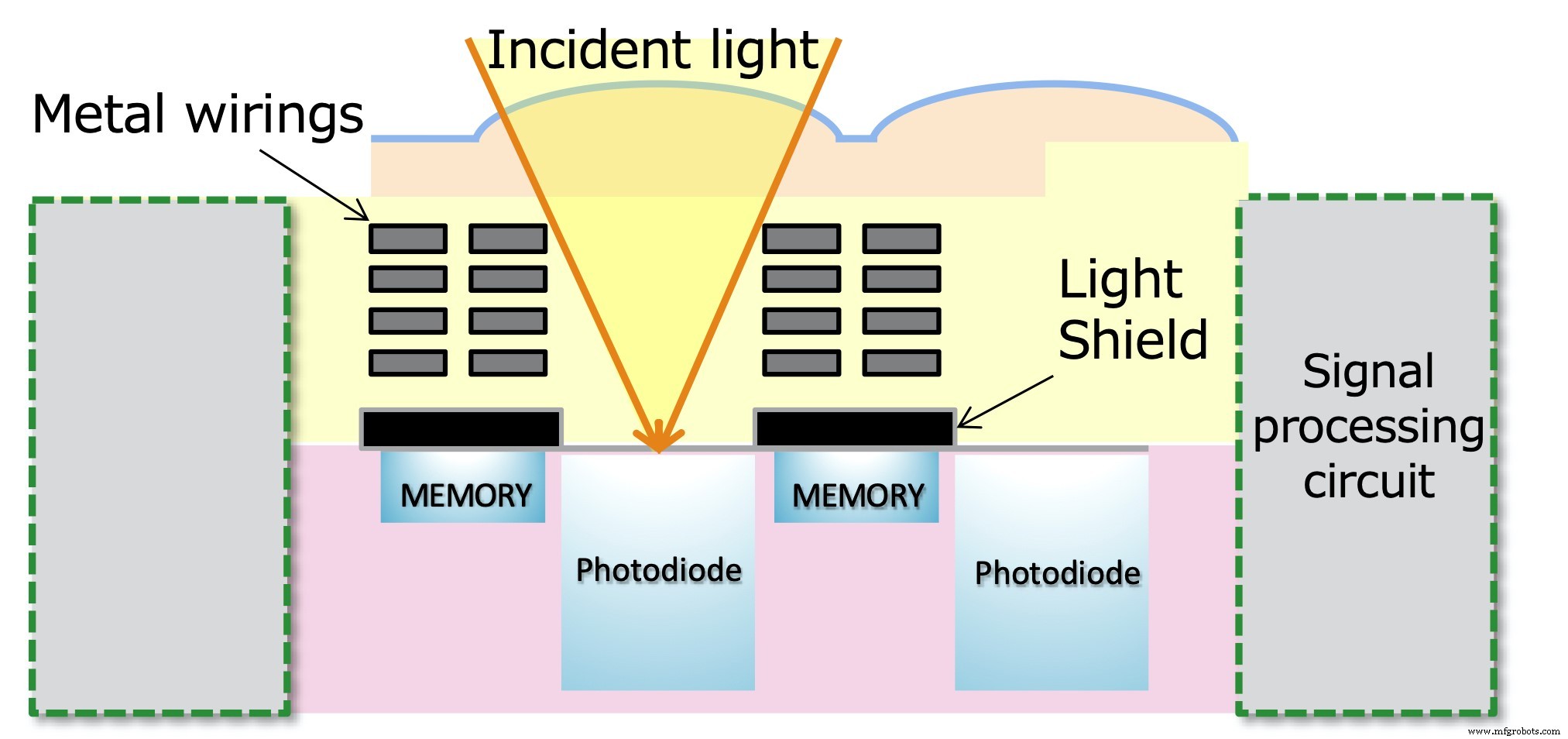

Die ersten drei Generationen von GS-CMOS-Bildsensoren verwendeten eine von vorne beleuchtete Pixelstruktur (siehe Abbildung 1), wobei Licht in das Objektiv eindrang, bevor es durch die Metallverdrahtungsschicht auf die lichtempfindliche Fotodiode gelangte.

Dadurch wird das Licht, das die Photodiodenschicht erreicht, reduziert, wobei ein Teil des in die Linse eintretenden Lichts auf die Metallverdrahtungsschicht gerichtet wird.

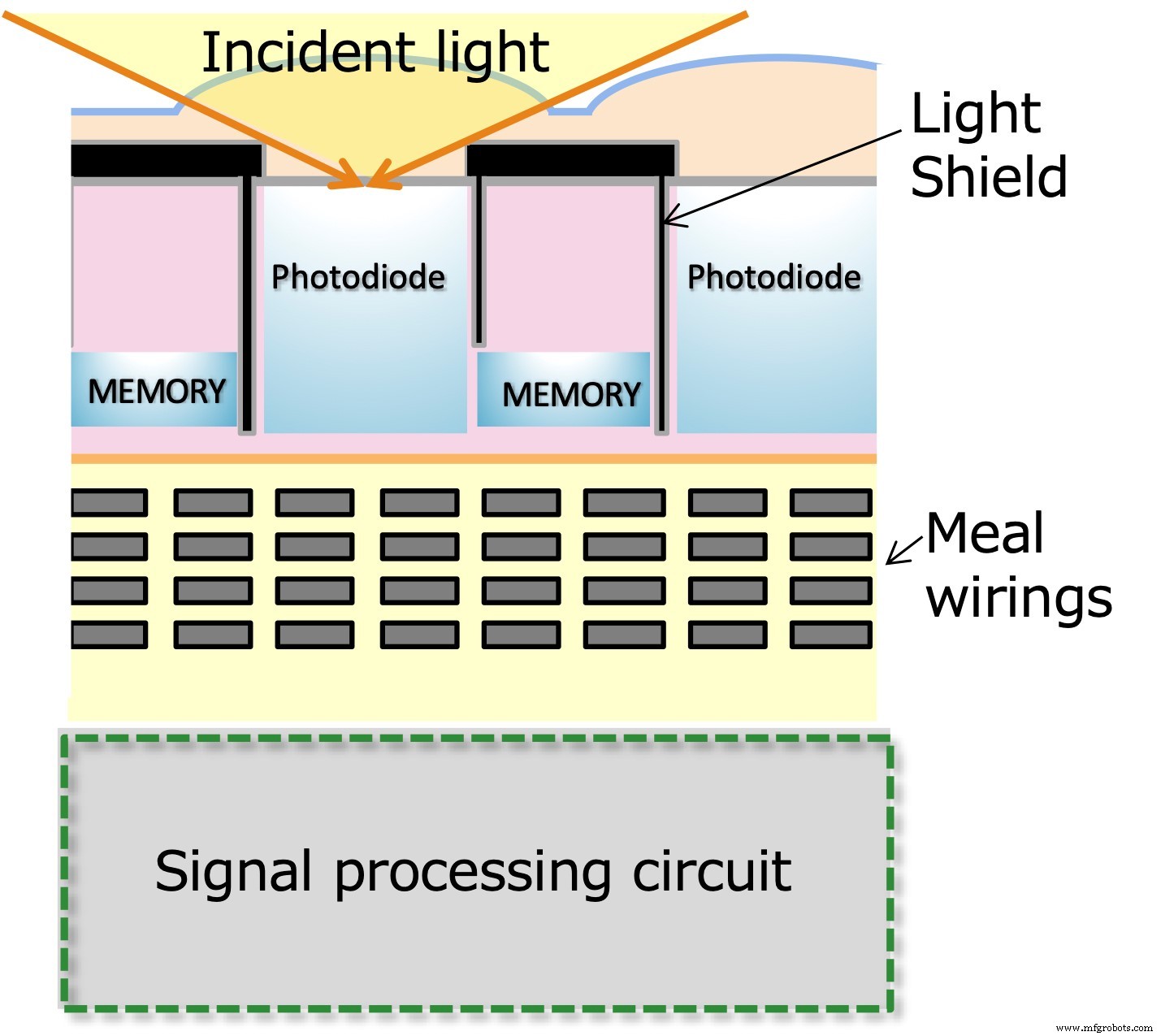

Ein alternativer Ansatz für GS-CMOS der vierten Generation besteht darin, die Metallverdrahtungs- und lichtempfindlichen Photodiodenschichten zu invertieren, um eine von hinten beleuchtete Pixelstruktur zu erzeugen und die Detektion von Photonen zu erleichtern (siehe Abbildung 2) .

Diese invertierte Struktur ermöglicht eine Reduzierung der Pixelgröße auf etwa 63 % im Vergleich zum herkömmlichen frontbeleuchteten Sensor (2,74 µm), ohne die Sättigungseigenschaften zu beeinträchtigen.

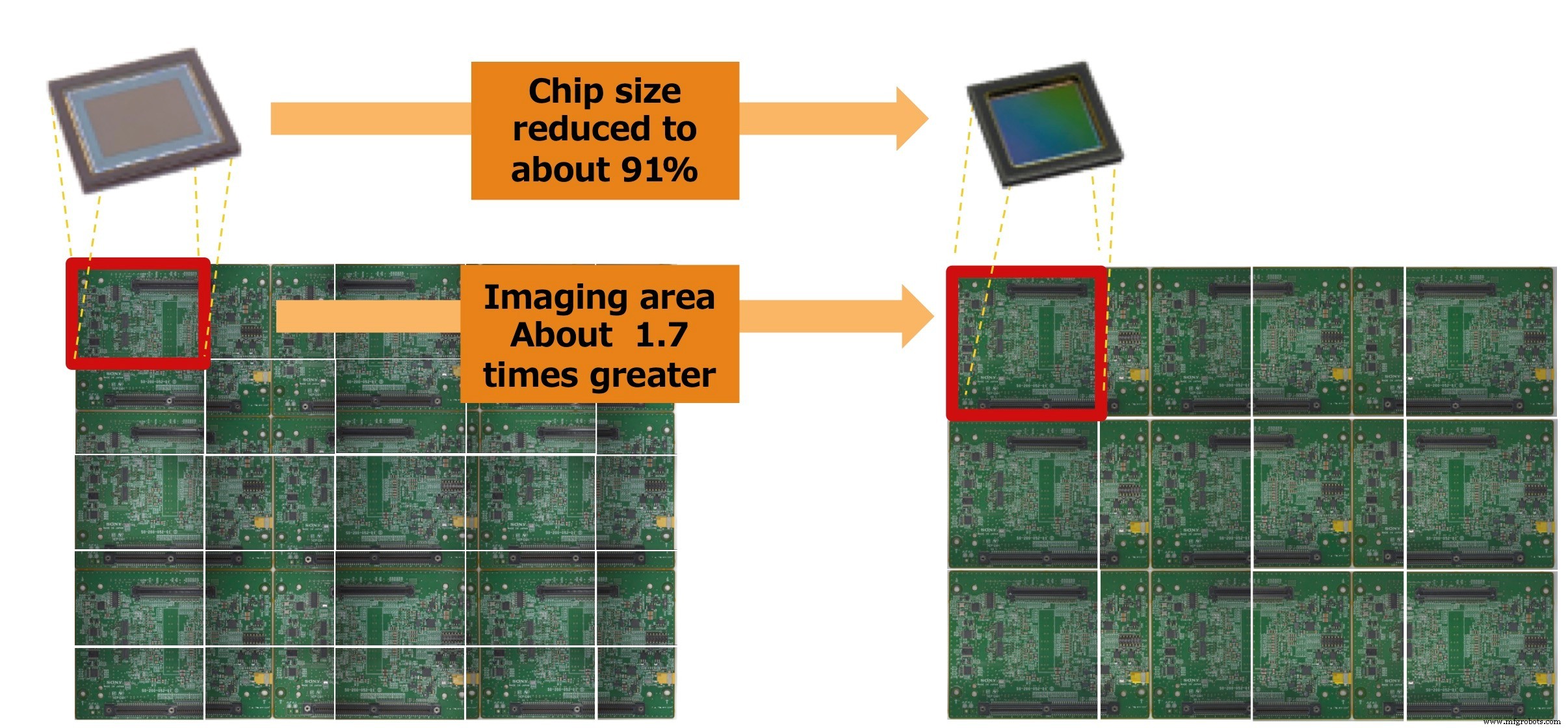

Außerdem ermöglicht diese Umkehrung, dass Schaltungen, die peripher waren, auf der Rückseite des Sensors angeordnet werden. Dadurch kann die Auflösung erhöht werden – von 12 MP auf 20 MP – bei gleichzeitiger Reduzierung der Paketgröße auf etwa 91 %; auch wenn das gleiche optische System wie bei den Vorgängermodellen verwendet wird (siehe Abbildung 3).

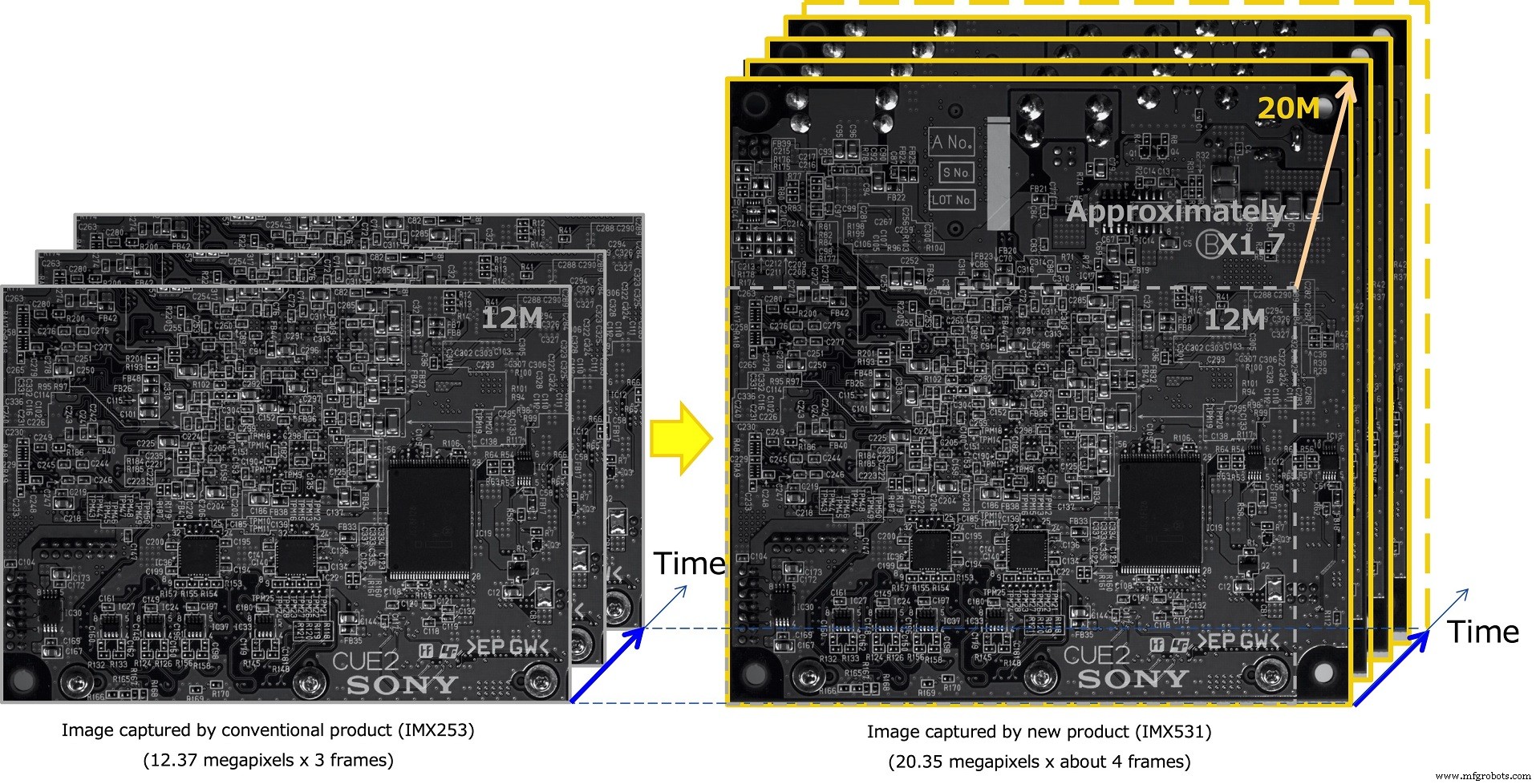

Funktionen der vierten Generation und Frameraten beim Auslesen

Die invertierte, von hinten beleuchtete Pixelstruktur bietet auch die Möglichkeit, ein hochflexibles Verdrahtungslayout zu implementieren und durch die Kombination mit einer skalierbaren Low-Voltage-Signalisierung mit eingebettetem Takt (SLVS-EC) Hochgeschwindigkeitsschnittstelle ist es möglich, die Auslese-Framerate deutlich zu verbessern . Unter Berücksichtigung der übertragenen Bilder mit höherer Auflösung kann die Bildrate beim Auslesen fast 2,4-mal schneller sein als bei herkömmlichen Sensoren.

Zu den zusätzlichen Funktionen der Sensoren der vierten Generation gehört eine On-Sensor-Kombination von Dual-ADC-Daten, die es ermöglicht, ein HDR-Bild (High Dynamic Range) aus den Aufnahmen mit niedriger und hoher Verstärkung zu erstellen. Die Verschlusszeit wurde beschleunigt, wobei die Zeit zwischen den Verschlüssen auf nur 2 µs reduziert wurde.

Schlussfolgerung

Um einen hohen Automatisierungsgrad zu implementieren, der Fortschritte wie den Ersatz der visuellen Inspektion in Fabriken und Lagerhäusern und in anderen Anwendungen der Fabrikautomatisierung und des Vertriebs ermöglicht, müssen Inspektion und Erkennung präziser und schneller sein, um eine höhere Effizienz zu ermöglichen.

Der Sensor der vierten Generation ist ein großer Sprung nach vorne für die Industrie und für die industrielle Automatisierung im Allgemeinen – er ermöglicht sowohl bessere Bilder als auch eine größere Anzahl von On-Chip-Funktionen, die die Qualitätskontrolle und Geschwindigkeit industrieller Fertigungsprozesse verbessern.

Dieser Bedarf an immer höherer Fertigungsgeschwindigkeit und -genauigkeit wird jedoch anhalten, und es zeichnet sich ein Problem ab, das angegangen werden muss, bevor es ein Problem wird.

Wie wir gesehen haben, können Sensorhersteller die Pixelgröße über diesen optimalen Punkt hinaus verkleinern. Tatsächlich kann argumentiert werden, dass einige ein kommerzielles Interesse daran haben; die Nutzung durch Nicht-Spezialisten als Proxy-Metrik (oft die einzige Metrik) zu nutzen, um die Bildqualität ihres Systems zu quantifizieren.

Wir als Branche müssen zusammenarbeiten, um eine bessere alternative Metrik zu liefern. Eine, die der Komplexität der industriellen Bildgebung Rechnung trägt. Eine, die die Qualität und die Anzahl ganzheitlich betrachtet. Und letztendlich eine, die so einfach zu verstehen ist wie die einfache Pixelzahl.

Sensor

- Wie (und warum) Sie Ihre Public Cloud-Leistung vergleichen können

- 5G und GaN:Was Embedded-Designer wissen müssen

- Warum Sie ein erstklassiges Motormanagement und eine erstklassige Wartung benötigen

- Warum Sie die Transformation nicht auslagern können und eine Ultra-Transformation benötigen

- Was ist Business Intelligence? Und warum muss ich das wissen?

- Lab-On-Chip-Durchfluss- und Temperatursensor

- Was sind Drehmomentbegrenzer und warum brauchen Sie sie

- Was sind hydraulische Klemmen und warum brauchen Sie sie?

- Warum Ihr Lager- und Fabrikbetrieb IIoT braucht

- Wann und warum brauchen Sie eine Leading Edge SRL?