Herstellung von auf Nanoschalen basierenden periodischen 3D-Strukturen durch einen Schablonenprozess unter Verwendung von lösungsabgeleitetem ZnO

Zusammenfassung

Herstellungsmethoden für eine periodische 3D-Nanostruktur mit hervorragenden und einzigartigen Eigenschaften für verschiedene Anwendungen, wie beispielsweise photonische und phononische Kristalle, haben großes Interesse geweckt. Es wurden Schablonenprozesse mit kolloidalen Kristallen vorgeschlagen, um mit Leichtigkeit auf Nanoschalen basierende 3D-Strukturen über einen großen Bereich zu erzeugen. Es gibt jedoch technische Einschränkungen bei der strukturellen Gestaltung, die zu Schwierigkeiten bei der strukturellen Flexibilität führen. Hier demonstrieren wir eine Kombination aus Proximity-Field-Nanopatterning und Infiltrationsprozessen unter Verwendung von aus Lösung gewonnenem ZnO für eine auf Nanoschalen basierende periodische 3D-Struktur mit hoher struktureller Flexibilität und Kontrollierbarkeit. Ein einzigartiger Prozess der Infiltration eines aus einer Lösung gewonnenen Materials in ein polymeres Templat, das durch einen Proximity-Field-Nanopatterning-Prozess hergestellt wurde, ermöglicht die Herstellung einer vorgeformten Schicht, die als Schutzschicht für das Templat und Gerüst für die inverse Struktur dient. Anschließend zeigt dieser Prozess die Kontrollierbarkeit der Nanoschalendicke und eine signifikante Verbesserung des Strukturhöhen-Schrumpffaktors (16 %) im Vergleich zu denen einer früheren Nicht-Vakuum-Infiltrationsmethode (34 %). Die vorgeschlagene Methode bietet eine hohe Kontrollierbarkeit und Flexibilität beim Design von Strukturgrößen, was zu einer Weiterentwicklung hin zu nanoschalenbasierten 3D-Strukturen für verschiedene Anwendungen führt, darunter Energiegeräte und Sensoren.

Hintergrund

Dreidimensionale (3D) periodische Nanostrukturen haben aufgrund ihrer hervorragenden und einzigartigen Eigenschaften viel Aufmerksamkeit erhalten. Das Potenzial dieser Technologie ist ein sich schnell entwickelndes Feld, das in verschiedenen Anwendungen vielversprechend ist, darunter photonische Kristalle (PhCs) [1,2,3], phononische Kristalle (PnCs) [4], Batteriematerialien [5, 6] und Mikrofluidkanäle [7]. Die Forschung hat gezeigt, dass eine strukturelle Periodizität durch die Verwendung verschiedener Herstellungsverfahren [8,9,10,11] mit hoher Kontrollierbarkeit und Flexibilität erreicht werden kann, was sehr wichtige Eigenschaften für diese Technologie sind. Der Templatprozess bietet im Vergleich zu herkömmlichen Bottom-up-Ansätzen ein einfaches Verfahren, bei dem eine periodische 3D-Struktur als Templat verwendet wird, das aus selbstorganisierten kolloidalen Kugeln oder einem Photopolymer besteht, gefolgt von der Infiltration anorganischer Materialien und der Entfernung des Templats [9, 12,13,14 ,15,16,17,18,19]. Obwohl Vakuumprozesse mit Atomlagenabscheidung (ALD) gefolgt von chemischer Gasphasenabscheidung (CVD) als Infiltrationstechniken verwendet wurden, erfordert eine überschüssige Deckschicht, die sich nach der Infiltration auf dem Templat bildet, zusätzliches reaktives Ionenätzen (RIE), um sie zu entfernen [ 9, 18, 19]. Im Gegensatz dazu liefert ein Nicht-Vakuum-Prozess mit Elektroabscheidung [7, 12, 20] und Sol-Gel-Reaktion [13, 21,22,23] die Erzeugung feiner inverser Strukturen und hat die optischen Eigenschaften resultierender periodischer 3D-Strukturen demonstriert von ZnO, Cu2 O und TiO2 [13, 20, 23]. Darüber hinaus haben Nicht-Vakuum-Prozesse die Vorteile der Wirtschaftlichkeit und der kürzeren Bearbeitungszeit.

ZnO ist ein vielversprechendes Halbleitermaterial mit hervorragenden optischen und elektrischen Eigenschaften. Darüber hinaus machen die chemische und thermische Stabilität [24] ZnO zu einem ausgezeichneten Kandidaten für verschiedene Anwendungen wie PhCs, Sensoren und transparente Elektroden [13, 14, 24]. Darüber hinaus hat Al-dotiertes ZnO auch im Bereich thermoelektrischer Bauelemente ohne den Einsatz toxischer oder seltener Elemente eine hohe Leistung gezeigt [25, 26].

Inzwischen haben künstlich nanostrukturierte Materialien große Aufmerksamkeit erregt, um Nanostrukturen mit einzigartigen Eigenschaften herzustellen. Biswas et al. schlugen vor, dass eine hierarchische 3D-Architektur mit Mikro- und Nanostrukturen stark zu einer Verringerung der Wärmeleitfähigkeit beiträgt, was zu einer signifikanten Verbesserung der thermoelektrischen Leistung führt [27]. Dies weist darauf hin, dass ein Herstellungsverfahren mit bemerkenswerter Vielseitigkeit und Einfachheit für die Herstellung wohlgeordneter hierarchischer 3D-Architekturen sehr wünschenswert ist, um verschiedene Materialeigenschaften zu verbessern und zu verwalten. Unter den Architekturen steht eine hierarchische, die aus Nanoschalenstrukturen besteht, die durch den Templatprozess hergestellt wurden [28,29,30,31] aufgrund des extrem hohen Oberfläche-zu-Volumen-Verhältnisses im Gegensatz zu traditionellen inversen Strukturen im Mittelpunkt der Aufmerksamkeit. Die ALD-Technik erfordert jedoch Vakuumpumpen mit hohem Energieverbrauch und teurer Ausrüstung; beide sind für den Infiltrationsprozess notwendig, um eine auf Nanoschalen basierende periodische 3D-Struktur zu erzeugen [28, 29]. Folglich hat die Infiltration mit Nicht-Vakuum-Prozessen die technische Schwierigkeit, eine Steuerbarkeit der Nanoschalendicke zu erreichen, da sie ein aus einer Lösung gewonnenes Material dicht in ein 3D-Templat infiltriert, um monolithische Gerüste für eine freistehende inverse Struktur zu erzeugen [20, 23, 31]. Bis heute fehlen in diesem aufstrebenden Gebiet substanzielle Berichte über Herstellungsverfahren für auf Nanoschalen basierende periodische 3D-Strukturen unter Verwendung eines konsistenten Nicht-Vakuum-Prozesses.

In diesem Artikel demonstrieren wir eine Kombination aus einem Proximity Field Nanopatterning (PnP)-Prozess [32,33,34,35,36] und einem Infiltrationsprozess mit aus Lösung gewonnenem ZnO, um eine auf Nanoschalen basierende periodische 3D-Struktur zu erzeugen. PnP ist ein Verfahren zur Bildung von periodischen 3D-Polymerstrukturen unter Verwendung einer 3D-Intensitätsverteilung von Licht in einem Photopolymer, die durch den Durchgang von Licht durch eine Phasenschiebermaske mit periodischen Reliefmustern erzeugt wird. Dieses Verfahren bietet eine hohe Flexibilität bei der Gestaltung von Strukturgrößen durch Änderung des Reliefmusters, da die Intensitätsverteilung stark von seiner Gestaltung abhängt. Somit kann dieser Prozess die Probleme des Schablonenprozesses aus kolloidaler Selbstorganisation lösen, wie Schwierigkeiten bei der strukturellen Modifikation und Ungleichmäßigkeit aufgrund von Defekten [30]. Der Zweck dieser Studie ist die Herstellung einer auf Nanoschalen basierenden hierarchischen 3D-Architektur durch eine konsistente Nicht-Vakuum-Methode unter Verwendung von aus Lösung gewonnenem ZnO. Darüber hinaus wurden in dieser Studie die Schrumpfungsfaktoren von periodischen 3D-ZnO-Strukturen bewertet, die durch das Polymer-Templat-Verfahren hergestellt wurden.

Methoden

Herstellung eines 3D-Polymer-Templates durch PnP

Als Substrat wurde ein Deckglas (Dicke 0,16–0,19 mm) verwendet, das 2 min lang mit Sauerstoffplasma gereinigt wurde. Auf dem Substrat wurde ein Doppelschichtfilm hergestellt, um die Delaminierung der nanostrukturierten Membran während des Entwicklungsprozesses zu verhindern. Detaillierte Informationen zu den Verfahren für 3D-Polymer-Template sind in der Literatur beschrieben [28, 32, 33, 37]. Zunächst wurde ein mit UV-Licht belichteter Negativ-Photoresist (SU-8, MicroChem) als Haftschicht (<2 μm) auf dem Substrat gebildet. Der Photoresistfilm mit einer Dicke von 10 µm wurde dann auf die Haftschicht schleuderbeschichtet (2000 U/min für 30 s). Der auf dem Substrat vorbereitete Doppelschichtfilm wurde anschließend auf einer Heizplatte weichgebacken (95 °C für 10 Minuten). Die in dieser Studie verwendete Phasenschiebermaske wurde aus Poly(dimethylsiloxan) (PDMS) (VDT-731, HMS-301, Gelest) hergestellt, das ein quadratisch angeordnetes Reliefmuster aus Zylindern (Periodizität 600 nm, Durchmesser 480 nm, Relieftiefe 420 nm). Die PDMS-Phasenschiebermaske wurde während der UV-Bestrahlung direkt mit einer oberen Oberfläche des Photoresistfilms in Kontakt gebracht. Nach UV-Bestrahlung (Wellenlänge 355 nm) durch die Phasenschiebermaske mit einem Nd:YAG-Laser (Awave355-300mW40K, Advanced Optowave) mit Strahlaufweiter und Kollimator wurde die Probe nachbelichtet (65 °C für 7 Minuten) ) auf einer heißen Platte. Die unbelichteten Bereiche wurden dann unter Verwendung von Propylenglykolmethyletheracetat (PGMEA) (SU-8-Entwickler, MicroChem) entfernt, gefolgt von einem Spülen mit Ethanol, so dass ein 3D-Polymer-Templat erhalten wurde [32,33,34,35,36].

Herstellung einer Nanoschalen-basierten 3D-Struktur

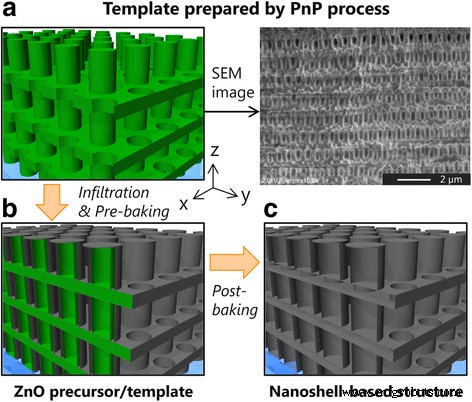

Abbildung 1 zeigt ein schematisches Diagramm des Verfahrens unter Verwendung des Infiltrationsprozesses mit aus Lösung gewonnenem ZnO für auf Nanoschalen basierende periodische 3D-Strukturen. Als Infiltrationsmaterial wurde eine ZnO-Vorläuferlösung (2,0 M) verwendet, die aus einem metallorganischen Zersetzungsmaterial (MOD) (SYM-Zn20, Kojundo Chemical Lab.) bestand. Zunächst wurden einige Tropfen der Precursorlösung abgeschieden, so dass die gesamte obere Oberfläche des durch PnP hergestellten 3D-Polymertemplats bedeckt war. Die Probe wurde dann 20 s lang bei 2000 U/min schleuderbeschichtet, um eine Gleichförmigkeit der Lösungszufuhr zu erreichen. Als nächstes wurde eine Vakuumentgasung durchgeführt, um das Eindringen in den Boden des Templats zu unterstützen, wie es üblicherweise bei der Herstellung farbstoffsensibilisierter Solarzellen (DSSC) verwendet wird [38, 39]. Das Vorbacken erfolgte schließlich in einem Elektroofen (FO310, Yamato Scientific) bei 220 °C für 1 h in Sauerstoffatmosphäre (Flussrate 14 L/min). Die für den Gelzustand des ZnO-Vorläufers verwendete Temperaturbedingung wurde in Bezug auf unsere vorherige Studie [40] bestimmt. Darüber hinaus wurde der Vorgang vom Spin-Coating bis zum Pre-Baking mehrmals durchgeführt, um die Zyklenzahlabhängigkeit des Infiltrationsprozesses von den resultierenden Struktureigenschaften zu untersuchen.

Schematische Darstellung des Verfahrens unter Verwendung eines Infiltrationsprozesses mit aus Lösung gewonnenem ZnO für nanoschalenbasierte 3D-Strukturen. a Herstellung der Vorlage durch PnP-Verfahren. b Infiltration der ZnO-Vorläuferlösung in die Vorlage und mehrmaliges Vorbacken und c Nachbacken zum Entfernen der Schablone

Um eine 3D-ZnO-Struktur unter Verwendung des Templatprozesses zu erhalten, ist nach dem Infiltrationsprozess eine Templatentfernung erforderlich. Darüber hinaus ist aufgrund unzureichender Wärmebehandlung auch die Entfernung des verbleibenden ZnO-Precursors, der in das Templat eingedrungen ist, erforderlich. Somit hat das Nachbrennen einen doppelten Zweck:in erster Linie das Templat zu entfernen und folglich zur Pyrolyse der Vorstufe beizutragen, die als Vorbereitung für das ZnO dient. In diesem Licht wurde das Nachbacken auf der mit Vorläufer infiltrierten Vorlage bei 410 °C für 4 h in Sauerstoffatmosphäre durchgeführt [19]. Unsere bisherigen Untersuchungen haben gezeigt, dass die Pyrolysetemperatur der Vorstufe über 360 °C liegt [40]. Wie oben erwähnt, hat dieses Verfahren zwei unterschiedliche Backprozesse, da das Nachbacken bei Temperaturen über 400 °C nach der Infiltration ohne Vorbacken einen strukturellen Zusammenbruch verursacht (Zusatzdatei 1:Abbildung S1a, b).

Charakterisierung

Die Morphologien periodischer 3D-Strukturen, die durch PnP und Infiltration von aus Lösung gewonnenem ZnO hergestellt wurden, wurden durch Rasterelektronenmikroskopie (REM) (SU-6600, Hitachi) beobachtet. Wir bewerteten die strukturelle Periodizität, Qualität und Gleichmäßigkeit der erhaltenen Strukturen für jeden Herstellungsschritt durch REM-Querschnittsbilder. Darüber hinaus werden die Schrumpfungsfaktoren durch Messungen der strukturellen Größenunterschiede zwischen den resultierenden ZnO-Strukturen und den durch PnP hergestellten Templaten geschätzt. Darüber hinaus wurde eine energiedispersive Röntgenspektrometrie-(EDX)-Analyse durchgeführt, um die Entfernung der Matrize zu bestätigen und ein Zusammensetzungsverhältnis von aus einer Lösung stammendem ZnO zu identifizieren, wobei dieselbe Vorrichtung mit einer Beschleunigungsspannung von 5,0 kV verwendet wurde. Um Reflexionsspektren des polymeren Templats und der auf Nanoschalen basierenden periodischen 3D-Struktur zu messen, wurde UV-Vis-Spektroskopie (V-570, JASCO) verwendet. Darüber hinaus wurde die Bandlückenenergie des aus Lösung gewonnenen ZnO experimentell durch Messung des Transmissionsspektrums abgeschätzt.

Ergebnisse und Diskussion

Strukturgrößen in 3D-ZnO-Strukturen, die durch Templatverfahren erhalten wurden, hängen stark von der Größe des primären Templats ab. Die wiederholte Periodizität in Richtung außerhalb der Ebene (z Achse) in Strukturen, genannt Talbot-Abstand (Z T ), hergestellt durch PnP, kann unter Verwendung der folgenden Formel berechnet werden [41].

$$ {Z}_{\mathrm{T}}=\frac{\raisebox{1ex}{${\lambda}_0$}\!\left/ \!\raisebox{-1ex}{${n}_ {\mathrm{m}}$}\right.}{1-\sqrt{1-{\left(\frac{\lambda_0}{n_{\mathrm{m}}\cdot p}\right)}^2 }} $$Die Formel besteht aus einem Strahlungslicht mit einer Wellenlänge im freien Raum λ 0 , der Brechungsindex des Mediums n m , und die Periodizität des Reliefmusters p . In dieser Studie wurde die ideale Talbot-Distanz nach der Formel mit den Parametern berechnet:λ 0 = 355 nm, n m = 1,66 und p = 600 nm. Tabelle 1 zeigt die Talbot-Abstände des theoretischen Werts und eines Messwerts aus der vorbereiteten SU-8-Vorlage.

Es zeigte sich, dass der Talbot-Abstand in der Schablone um 29,2 % gegenüber dem theoretischen Wert schrumpfte. In ähnlicher Weise haben frühere Studien berichtet, dass die Schrumpfung von SU-8-Nanostrukturen sogar bei unterschiedlichen Strukturgrößen während des Entwicklungsprozesses auftrat [35, 42]. Daher ist es bei der Herstellung präziser und genauer 3D-Strukturen wichtig, den Schrumpfungsfaktor zu berücksichtigen.

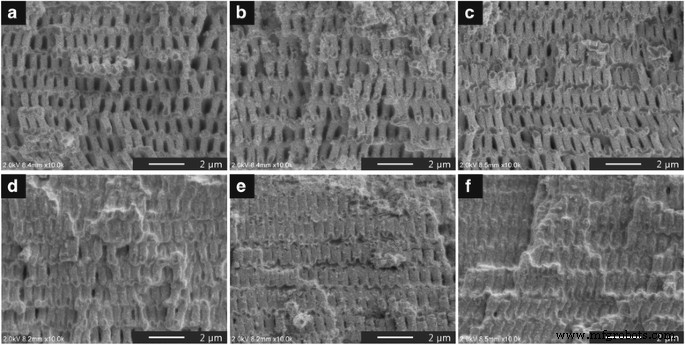

Abbildung 2 zeigt die Querschnitts-REM-Bilder der ZnO-Vorläufer/Polymer-3D-Strukturen, die durch den Infiltrationsprozess mit unterschiedlichen Zyklenzahlen von eins bis sechs hergestellt wurden. Wie aus den REM-Bildern hervorgeht, war die vorgebrannte ZnO-Vorstufe in allen Zyklenzahlen gleichmäßig über die gesamte Oberfläche des Templats verteilt, was auf eine konforme Beschichtung ohne signifikante Verzerrungen oder Defekte hindeutet. Es gab einen deutlichen Unterschied zwischen den Ergebnissen mit und ohne Vorläuferinfiltration vor dem Vorbackprozess. Ein struktureller Kollaps wurde nach dem Vorbrennen bei 220 °C ohne vorbeschichtetes ZnO bestätigt (Zusatzdatei 1:Abbildung S1c). Es ist offensichtlich, dass der vorbeschichtete ZnO-Precursor eine Rolle als Schutzschicht spielt, um einen strukturellen Kollaps zu verhindern, der durch das Schrumpfen des SU-8-Templats während des Temperns trotz eines Zyklus des Infiltrationsprozesses verursacht wird. Darüber hinaus wurde der vorbeschichtete ZnO-Vorläufer durch Erhöhen der Zyklenzahl des Infiltrationsprozesses dicker, und sechs Zyklen reichten aus, um das 3D-Polymer-Templat vollständig mit dem vorgebrannten ZnO-Vorläufer zu füllen. Noch wichtiger ist, dass wir ZnO-Precursor/Polymer-3D-Strukturen mit dem gleichen Füllfaktor des vorbeschichteten Precursors von unten nach oben demonstrierten. In dieser Arbeit repräsentiert der Füllfaktor das Verhältnis des infiltrierten Precursors zum Volumen des polymeren Templats nach dem Infiltrationsprozess. Bisher wurden Sol-Gel- und Elektroabscheidungsverfahren zum gleichmäßigen Infiltrieren anorganischer Materialien in ein 3D-Templat durchgeführt. Diese Verfahren erfordern jedoch eine hochdichte Infiltration, um nach Entfernen des Templats monolithische und freistehende inverse Strukturen zu erhalten. Außerdem stammen die Materialien für eine inverse Struktur von der Elektrodenseite, was insbesondere bei letzterem Verfahren zu einem Verteilungsgradienten in der Struktur führt. Daher gab es nur wenige Berichte über die Herstellung von inversen 3D-Strukturen auf Nanoschalenbasis unter Verwendung eines Nicht-Vakuum-Prozesses mit kontrollierbarer Dicke. Im Gegensatz dazu erreichten wir mit dem vorgeschlagenen Verfahren eine gleichmäßige Infiltration mit einem relativ geringen Füllfaktor und demonstrierten erfolgreich die Kontrollierbarkeit einer Dicke des vorbeschichteten Vorläufers durch das Infiltrationsverfahren.

SEM-Querschnittsbilder der ZnO-Precursor/Polymer-3D-Strukturen. Der Infiltrationsprozess wurde mit unterschiedlichen Zyklenzahlen von eins bis sechs durchgeführt (a –f )

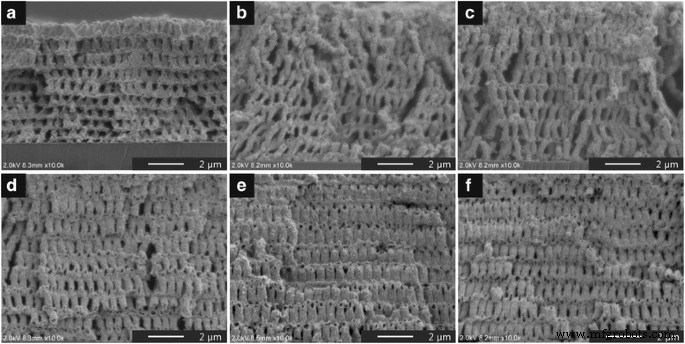

Aufgrund unzureichender Temperatur ist ein zusätzlicher Brennprozess erforderlich, um eine inverse 3D-ZnO-Struktur zu erhalten, da im vorbeschichteten ZnO noch ein Restlösungsmittel vorhanden ist, um das polymere Templat beim Vorbrennen zu entfernen. Daher wurde das Nachbrennen bei 410 °C für 4 Stunden mit einem Elektroofen in Sauerstoffatmosphäre durchgeführt, um die Templatentfernung und die Pyrolyse für den vorbeschichteten ZnO-Vorläufer gleichzeitig durchzuführen. Abbildung 3 zeigt die REM-Querschnittsbilder der resultierenden inversen 3D-Strukturen nach dem Backen. Als Ergebnis erhielten wir in allen Fällen, in denen die Zyklenzahl des Infiltrationsprozesses von eins bis sechs festgelegt wurde, inverse 3D-Strukturen mit Poren. Die inversen 3D-Strukturen, die von einem bis drei Zyklen mit Vorläufern infiltriert wurden, zeigten jedoch einige strukturelle Verzerrungen, Defekte und eine signifikante Verkürzung in Richtung außerhalb der Ebene. Wir gehen davon aus, dass diese Verkürzung des nanostrukturierten Films durch eine Verformung des vorbeschichteten Precursors entlang des Templats mit Schrumpfung verursacht wird, die aus der Entfernung während des Nachbrennprozesses resultiert. Noch wichtiger ist, dass die mit einem Zyklus infiltrierte Struktur periodische Gradientenarchitekturen mit kleineren Strukturen im unteren Teil zur Oberseite in einer Richtung außerhalb der Ebene aufwies. Dies kann auf zwei Gründe zurückgeführt werden:(i) Die Schablonenentfernung wurde an der Unterseite früher als an der Oberseite vor der Erstarrung von ZnO eingeleitet; (ii) der untere Teil der inversen Struktur wurde nach dem Entfernen der Schablone durch sein eigenes Gewicht kompressiv verformt. Diese Vorschläge stimmen mit den Ergebnissen früherer Templatprozessstudien überein, bei denen SU-8 verwendet wurde, um nanoschalenbasierte 2D-inverse Muster zu erhalten [43, 44], die berichteten, dass die inversen 2D-Strukturmerkmale in Abhängigkeit von einer beabsichtigten Belastung verändert werden können und wie die Schablone wurde während des Backvorgangs entfernt. In dieser Studie konnten wir auch eine Deformation der 3D-inversen Struktur an Verbindungsbereichen mit geringerer Dicke der nachgebrannten inversen Schichten beobachten. Darüber hinaus ist dies am Aufbau der durchgeführten Ein-Zyklus-Infiltration zu erkennen (Zusatzdatei 1:Abbildung S2). Dieses Ergebnis legt die Möglichkeit nahe, dass die weiteren detaillierten Bedingungen nach dem Einbrennen (d. h. Temperatur, steigendes und fallendes Temperaturprofil) die strukturellen Merkmale einer auf Nanoschalen basierenden 3D-Architektur mit hierarchischen Strukturen beeinflusst.

SEM-Querschnittsbilder der resultierenden inversen 3D-Strukturen nach dem Backen Der Infiltrationsprozess wurde mit unterschiedlichen Zyklenzahlen von eins bis sechs durchgeführt (a –f )

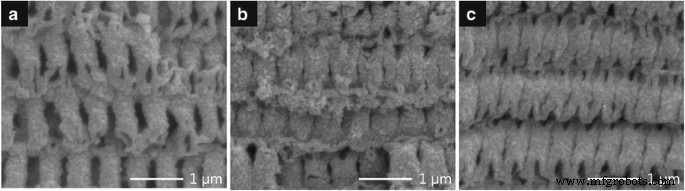

Wir demonstrierten die Herstellung von auf Nanoschalen basierenden periodischen 3D-Strukturen mit relativ geringen strukturellen Verzerrungen und Defekten durch Infiltration mit vier Zyklen. Anschließend besaß die aus einer Infiltration mit sechs Zyklen hergestellte Struktur die am besten geordnete strukturelle Periodizität. Abbildung 4 zeigt die REM-Querschnittsbilder mit höherer Vergrößerung von inversen 3D-Strukturen (Abb. 3d–f). Folglich waren die Nanoschalendicken innerhalb der inversen 3D-Strukturen mit einer Infiltration von vier bis sechs Zyklen <85, <100 bzw. <125 nm. Diese Ergebnisse zeigen, dass eine inkrementelle Zunahme der Menge an infiltriertem Vorläufer durch Erhöhung der Zyklenzahl des Infiltrationsprozesses zur Vorbildung des monolithischen Gerüsts und einer resultierenden 3D-inversen Struktur mit wohlgeordneter Periodizität, abgeleitet vom Templat, beigetragen hat. Im Allgemeinen ist eine hochdichte Infiltration eine Voraussetzung dafür, dass eine freistehende 3D-Struktur ihre Periodizität im Nicht-Vakuum-Prozess beibehält und so eine resultierende Struktur mit einem bestimmten Füllfaktor in Abhängigkeit von der Vorlage bildet. Im Gegensatz dazu demonstrierten wir erfolgreich die Herstellung von auf Nanoschalen basierenden periodischen 3D-Strukturen durch die Vorbildung einer vorgebackenen Vorstufe, die als Schutzschicht für das SU-8-Templat und auch als monolithisches Gerüst für eine inverse Struktur dient. Interessanterweise liefert dieser Prozess während des Infiltrationsprozesses keine übermäßige Überlagerung auf dem Templat, was das Eindringen der Vorläuferlösung in das Templat verhindert. Da nanoschalenbasierte 3D-Strukturen gleichmäßig infiltriert wurden, wurde die ZnO-Vorstufe vom unteren zum oberen Teil durch zyklusweise sequentielle Infiltration erhalten (Zusatzdatei 1:Abbildung S3). Bisher ist die Dickensteuerbarkeit der Nanoschalenstruktur, die durch den vorgeschlagenen Infiltrationsprozess erhalten wird, einem Verfahren unter Verwendung der ALD-Technik unterlegen, das die Fähigkeit zeigt, Genauigkeit auf atomarer Ebene und gleichförmige Oberflächen bereitzustellen. Obwohl diese Einschränkung den Anwendungsbereich einschränken könnte, könnte dieses Problem durch weitere Fortschritte unseres Verfahrens mit optimalen Infiltrationsbedingungen verbessert werden. Darüber hinaus ist unser Verfahren ein kostengünstiges, lösungsbasiertes Nicht-Vakuum-Verfahren, das uns im Vergleich zu einem Vakuumverfahren wie ALD eine hohe Wirkung verschafft, da das Vakuumverfahren eine kostspielige Herstellung sowie eine lange Bearbeitungszeit mit sich bringt.

Querschnitts-REM-Aufnahmen mit höherer Vergrößerung von Nanoschalen-basierten 3D-inversen Strukturen. Der Infiltrationsprozess wurde mit unterschiedlichen Zyklenzahlen von vier bis sechs durchgeführt (a –c )

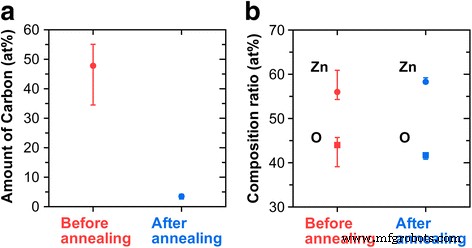

Wir führten eine EDX-Analyse durch, um zu überprüfen, ob die SU-8-Vorlage entfernt wurde, und um ein Zusammensetzungsverhältnis von aus Lösung gewonnenem ZnO nach 4-stündigem Nachbrennen bei 410 °C zu identifizieren. Eine EDX-Analyse mit einer Beschleunigungsspannung von 5,0 kV wurde an den Querschnittsstrukturen für Proben vor und nach dem Nachbrennen durchgeführt (Zusatzdatei 1:Abbildung S4). Bei dieser Messung konnten wir Peaks von ZnLα (1.025 keV), OKα (0.531 keV) und CKα (0.283 keV) identifizieren, die von einem SU-8-Templat und von einer Lösung abgeleiteten ZnO aus den erhaltenen EDX-Spektren abgeleitet wurden. Abbildung 5 veranschaulicht die Unterschiede in der Kohlenstoffmenge bzw. im Zusammensetzungsverhältnis von Zink und Sauerstoff. Dies sind die Durchschnittswerte, die aus acht Ergebnissen berechnet wurden, die an verschiedenen Beobachtungspunkten für beide Proben erfasst wurden. Es ist offensichtlich, dass die Kohlenstoffmenge durch das Nachbrennen signifikant von 47,8 auf 3,5 % reduziert wurde, wie in Abb. 5a gezeigt, was bedeutet, dass das Nachbrennen bei der Templatentfernung und der Pyrolyse des vorbeschichteten ZnO-Vorläufers wirksam war zur selben Zeit. Die Variation der Kohlenstoffmenge in der Probe vor dem Nachbrennen resultiert aus der Tatsache, dass es je nach Standort einen Unterschied in der belichteten Fläche der Schablone gab. Abbildung 5b zeigt, dass das Zusammensetzungsverhältnis des aus Lösung gewonnenen ZnO nach dem Nachbrennen 58,3:41,7 (Zn:O) betrug, was fast dem Wert für ZnO-Nanostäbe entspricht, die durch Nicht-Vakuum-Prozesse wie chemische Badabscheidung hergestellt wurden ( CBD) [45] und hydrothermale Methode [46].

Unterschiede der Kohlenstoffmenge und des Zusammensetzungsverhältnisses von ZnO vor und nach dem Nachbrennen. Die a Kohlenstoffmenge und b Zusammensetzungsverhältnis von ZnO, erhalten durch EDX-Analyse. Dies sind die Durchschnittswerte, die aus acht Ergebnissen berechnet wurden, die an verschiedenen Beobachtungspunkten für beide Proben erfasst wurden

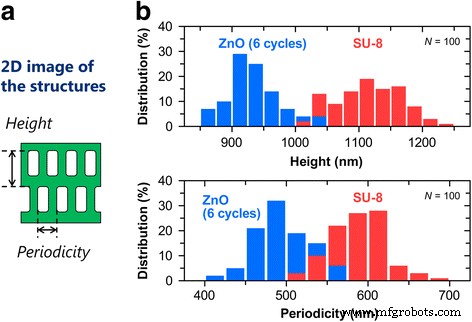

Um den Schrumpfungsfaktor der inversen 3D-ZnO-Struktur mit der Sechs-Zyklen-Infiltration im Schablonenprozess zu bewerten, wurden die Strukturhöhe und die Periodizität in der Richtung der Schablone in der Ebene der Schablone und der inversen Struktur aus Abb. 6a gemessen von die REM-Querschnittsbilder. Wir haben Histogramme erstellt, die die gemessenen Werte seiner Strukturgrößen darstellen (Abb. 6b) und die Durchschnittswerte und die berechneten Schrumpfungsfaktoren in Tabelle 2 zusammengefasst.

2D-Bildstruktur und Histogramme, die die Messwerte der Strukturgrößen darstellen. a Schematische Darstellung der 2D-Strukturhöhe und Periodizität in der Ebene der Strukturen und (b ) Histogramme, die die gemessenen Werte der Strukturgrößen für das Templat und die inverse Struktur für ZnO und SU-8 darstellen

Aufgrund dieser Ergebnisse betrugen die Schrumpfungsfaktoren der Strukturhöhe und der Periodizität in der Richtung in der Ebene für beide Größen ungefähr 16%. Bei diesem Templatprozess glauben wir, dass die Schrumpfung von aus Lösung gewonnenem ZnO selbst nicht dominant zur Schrumpfung der resultierenden 3D-Struktur beigetragen hat, da die Strukturmerkmale stark von der SU-8-Vorlage abhängen, die als Ausgangsgerüst dient. Daher weist dies darauf hin, dass die lösungsbedingte ZnO-Schrumpfung eine Wirkung auf die Dicke der ZnO-Nanoschalen hat und die Periodizität der Richtung in der Ebene der resultierenden Struktur nicht beeinflusst. Daher ist es bei der Herstellung präziser und genauer 3D-Strukturen wichtig, den Schrumpfungsfaktor zu berücksichtigen. Wir verglichen den Schrumpfungsfaktor der Strukturhöhe in dieser Studie mit dem in einer ähnlichen Studie [23] unter Verwendung eines polymeren Templats und TiO2 Vorläufer. Wir haben festgestellt, dass unser vorgeschlagenes Verfahren eine Verbesserung des Schrumpffaktors der Strukturhöhe von 34 % [23] auf 16 % zeigt. Diese Verbesserung lässt darauf schließen, dass der vorbeschichtete ZnO-Vorläufer eine wichtige Rolle als Gerüst für die inverse Struktur während des Nachbrennens spielt.

Die Reflexionsspektren des polymeren Templats und der Nanoschalen-basierten 3D-ZnO-Struktur, gemessen durch UV-Vis-Spektroskopie (zusätzliche Datei 1:Abbildung S5). Die Reflexionspeaks der Vorlage und der 3D-ZnO-Struktur wurden bei Wellenlängen von 410 bzw. 450 nm erhalten. Obwohl es keinen Reflexionspeak gibt, der auf die Bildung einer photonischen Bandlücke schließen lässt, wurde ein Reflexionspeak ähnlich dem des Templats – der bis zu 62 % betragen kann – beobachtet. Wir haben auch die elektronische Bandlücke des ZnO, das durch unseren vorgeschlagenen Templatprozess hergestellt wurde, anhand eines gemessenen Transmissionsspektrums bewertet, um zu überprüfen, ob ZnO unter dem Aspekt einer optischen Eigenschaft hergestellt wurde. Als Ergebnis wurde festgestellt, dass die elektronische Bandlücke von ZnO, die eine nanoschalenbasierte 3D-Struktur darstellt, 3,0 eV beträgt, die aus dem (αhν ) 2 vs Photonenenergie (hν ) Plot (Zusätzliche Datei 1:Abbildung S6). Dieser Wert der Bandlücke stimmt gut mit dem von ZnO-Nanostäbchen überein, die mit der CBD-Methode hergestellt wurden [47].

Schlussfolgerungen

Wir haben erfolgreich eine Kombination von Proximity-Field-Nanomuster- und Infiltrationsprozessen unter Verwendung von aus Lösung gewonnenem ZnO für eine auf Nanoschalen basierende periodische 3D-Struktur mit struktureller Flexibilität und Kontrollierbarkeit durchgeführt. Ein neuartiger Infiltrationsprozess ohne defekte kolloidale Template führte zu 3D-Nanoschalenstrukturen, vergleichbar mit den Strukturen, die aus langsamen und teuren ALD-Prozessen gebildet wurden. Unsere Studie zeigte den Einfluss der Zyklenzahl des Infiltrationsprozesses auf die strukturellen Defekte und die Größe der resultierenden 3D-ZnO-Strukturen. Wir haben gezeigt, dass ein einzigartiger Infiltrationsprozess bei der Herstellung einer vorgeformten Schicht nützlich ist, die als Schutzschicht für die Schablone und das Gerüst für die inverse Struktur anstelle des ALD-Prozesses dient. Die EDX-Analyse zeigte eine drastische Abnahme der Kohlenstoffmenge in der Struktur nach dem Nachbrennen, was auf eine gleichzeitige Templatentfernung und Pyrolyse des vorbeschichteten ZnO-Vorläufers hinweist. Auch eine deutliche Verbesserung des Schrumpffaktors der Strukturhöhe im Vergleich zu bisherigen Nicht-Vakuum-Infiltrationsverfahren ist uns gelungen. Darüber hinaus konnten optische Messungen für 3D-ZnO-Strukturen experimentell die Bandlücke von ZnO aus dem Transmissionsspektrum aufklären. Die auf Nanoschalen basierende periodische 3D-Struktur und unser vorgeschlagener Prozess mit hoher Kontrollierbarkeit und Flexibilität bei der Gestaltung von Strukturgrößen haben das Potenzial, für die Weiterentwicklung verschiedener Anwendungen, darunter Energiegeräte und Sensoren, genutzt zu werden.

Abkürzungen

- 3D:

-

Dreidimensional

- ALD:

-

Atomlagenabscheidung

- CBD:

-

Chemische Badabscheidung

- Lebenslauf:

-

Chemische Gasphasenabscheidung

- DSSC:

-

Farbstoffsensibilisierte Solarzellen

- EDX:

-

Energiedispersive Röntgenspektrometrie

- MOD:

-

Metallorganische Zersetzung

- PDMS:

-

Polydimethylsiloxan

- PhC:

-

Photonischer Kristall

- PnC:

-

Phononischer Kristall

- PnP:

-

Näherungsfeld-Nanomuster

- RIE:

-

Reaktives Ionenätzen

- SEM:

-

Rasterelektronenmikroskopie

Nanomaterialien

- Stanzen:Ein Crashkurs zu diesem Herstellungsprozess

- Verwendung wasserfreier Technologien im Färbeprozess

- Blog:Den PDMS-Fertigungsprozess verstehen

- Was ist der Blechfertigungsprozess?

- Was ist der Prozess der Blechfertigung?

- Herstellung eines geordneten Nanomusters unter Verwendung von ABC-Triblockcopolymer mit Salz in Toluol

- 9 Vorteile der Pulverbeschichtung in der Metallverarbeitung

- Verwendung eines 3D-Druckers zur Verbesserung Ihres Fertigungsprozesses – Video

- Ihr Leitfaden zum Scheren im Metallherstellungsprozess

- 7 Vorteile der Verwendung von Pulverbeschichtungen in der Fertigung