Eine einfache laserablationsgestützte Methode zur Herstellung eines superhydrophoben SERS-Substrats auf Teflonfolie

Zusammenfassung

Mit hoher Empfindlichkeit auf Einzelmolekülebene gilt die oberflächenverstärkte Raman-Streuung (SERS) als ultrasensitive optische Detektionstechnologie mit breiten Anwendungsperspektiven in vielen Bereichen. Die komplizierte Herstellung und der unerschwingliche Preis von SERS-Substrat sind jedoch immer noch ein Hindernis auf dem Weg zu einer breiten Verwendung in der Industrie. In dieser Arbeit werden die SERS-Spektren auf einer kommerziellen lasergravierten Teflon (PTFE)-Folie mit graviertem Mikroarray untersucht. Die durch Lasergravur modulierte Benetzbarkeit der Filmoberfläche macht das Mikroarray in der Lage, die Kontaktfläche auf der Filmoberfläche während der Wasserverdampfung zu verringern. Das REM-Bild des gravierten Bereichs zeigt, dass der durch Mikro-/Nanostrukturen erzeugte Gravurprozess entscheidend für seine superhydrophoben Eigenschaften ist. Die Sondierungsmoleküle (d. h. Methylenblau und Rhodamin6G) wurden verwendet, um mit der Nachweisgrenze (1 × 10 −14 M). Darüber hinaus wurde das Biomolekül (Rinderserumalbumin) verwendet, um seine Vorteile in biologischen Anwendungen zu demonstrieren. Die gemessenen Intensitäten der Raman-Spektren auf diesem PTFE mit lasergraviertem Mikroarray zeigen seinen potentiellen Wert für ein SERS-Substrat. Unsere Arbeit an diesem einfachen, billigen SERS-Substrat mit hoher Empfindlichkeit hat einen großen kommerziellen Wert und viele Anwendungsmöglichkeiten in vielen Bereichen.

Hintergrund

Die oberflächenverstärkte Raman-Streuung (SERS) hat bereits seit ihrer Entdeckung im Jahr 1974 großes Interesse in der Öffentlichkeit geweckt, da sie eine vielversprechende ultrasensitive spektroskopische Technik ist, um den Schwingungs-Fingerabdruck charakteristischer Moleküle auch im Fall superdünner Lösung zu erhalten [1, 2,3,4,5]. Das riesige elektromagnetische Feld in der Nähe der Metalloberfläche ist der dominierende verstärkte Faktor in SERS, der von der durch Licht angeregten kollektiven Schwingung freier Elektronen kommt, die als Oberflächenplasmon bezeichnet wird. Als Ergebnis werden die erhaltenen starken molekularen Raman-Signale hauptsächlich von jenen Molekülen abgeleitet, die sich in den Nanospalten oder -spalten, sogenannten Hot-Spots, nahe der Metalloberfläche befinden, wo das elektromagnetische Feld stark verstärkt wird.

In den vorherigen Arbeiten wurden Ag- oder Au-Nanopartikel mit unterschiedlicher Morphologie eingeführt, um sie auf dem Glas- oder Siliziumwafer abzuscheiden, um das SERS-Substrat herzustellen [6,7,8,9]. Leider sind das Glas, der Siliziumwafer und andere häufig verwendete Substrate hydrophil, so dass die in Lösungsmittel dispergierten Nanopartikel nach dem Verdampfen frei auf den Substraten verteilt werden, wodurch der Abstand zwischen den Nanopartikeln so groß wird, dass es schwierig ist, ein größeres elektromagnetisches Feld zu bilden Erweiterung. In Anbetracht der Diffusion von gelösten Stoffen gibt es eine Methode, von der erwartet werden kann, dass sie erfolgreich ist, um die gelösten Stoffe in einem kleinen Bereich zu konzentrieren, wodurch die Nanopartikel dicht zusammengepackt werden und die Moleküle in die Hot-Spot-Bereiche gelangen, wodurch die Ziele der Verbesserung erreicht werden könnten die Raman-Signale von Molekülen. Daher bietet der Gedankengang einen weiteren Ansatz zur Herstellung der wirkungsvollen SERS-Substrate. Kürzlich wurden basierend auf dem Konzept bereits verschiedene hydrophobe oder superhydrophobe Substrate als aktive SERS-Substrate dank der hohen Verstärkung und verbesserten Reproduzierbarkeit beschrieben, wie z superhydrophobes Substrat usw. [10, 11]. Der Grund dafür ist, dass die superhydrophobe Oberfläche die in der Lösung gelösten gelösten Stoffe nach der Wasserverdampfung effektiv in einem kleinen Bereich ansammeln konnte. Viele superhydrophobe Substrate verursachen jedoch aufgrund ihrer inhärenten Mikro-/Nanostrukturen den Verlust von gelösten Stoffen [12, 13]. Inzwischen ist der Herstellungsprozess dieser Substrate oft zeitaufwendig und komplex, und diese Substrate sind normalerweise teuer. Normalerweise dauert es mehrere Stunden, bis sich das gesamte Wasser bei Raumtemperatur verflüchtigt, was die schnelle Detektion und Analyse in praktischen Anwendungen einschränkt. Aufgrund dieser Nachteile ist es eine Herausforderung, das superhydrophobe SERS-Substrat in der realen Welt weithin bekannt zu machen.

In diesem Artikel wurde ein laserablationsgestütztes Verfahren vorgeschlagen, um das SERS-Substrat auf Teflon (PTFE) herzustellen. Die Benetzbarkeit der Oberfläche wird durch die Lasergravurtechnologie verändert. Durch Entwerfen eines geeigneten Lasergravurmusters und Einstellen der geeigneten Gravurparameter wird eine Art superhydrophobes PTFE-Substrat mit Mikroarrays erhalten. Die Microarrays sind hydrophob und von dem superhydrophoben Bereich umgeben, der durch die Lasergravur entsteht.

Dank des speziellen Substrats können die im Wasser gelösten Stoffe nach dem Verdampfen des Lösungsmittels in nur 10 Minuten erfolgreich in den hydrophoben kleinen Kreisen gesammelt werden. Ähnlich den 24-Well-Platten im biologischen Labor kann das entwickelte SERS-Substrat mit virtuellen Wells die Moleküle und ihre Konzentrationen bequem nachweisen. Darüber hinaus kostet das erhaltene SERS-Substrat nur 20 RMB und der gesamte Herstellungsprozess dauert 20 Minuten. Alles in allem wird ein kostengünstiges, zuverlässiges, praktisches und aktives SERS-Substrat hergestellt, das eine schnelle Verdampfung erreichen kann, ohne die Detektionsergebnisse in dieser Arbeit zu beeinträchtigen.

Methoden und Experiment

Material

Silbernitrat (99,99%), PVP (Mw = 58.000, K29-32), Natriumborhydrid (NaHB4 ), Ethylenglycol (EG), Methylenblau (MB) und Rhodamine6G (R6G) wurden von Shanghai Aladdin biochemical Polytron Technologies Inc. (Shanghai, China) bezogen. Das Rinderserumalbumin (BSA) wurde von Sigma-Aldrich (Taufkirchen, Deutschland) bezogen. Alle Chemikalien wurden wie erhalten ohne weitere Reinigung oder Behandlung verwendet. Hochreines entionisiertes Wasser (18,25 MΩ·cm) wurde unter Verwendung von Aquapro AWL-0502-H (Aquapro International Company LLC., Dover, DE, USA) hergestellt. Teflon (PTFE) wurde wie gekauft direkt verwendet, das online im Handel erhältlich ist, und die Größe betrug 50 × 30 × 5 mm.

Die Synthese von Ag-Nanopartikeln

Die Ag-Nanopartikel wurden nach einem früheren Syntheseverfahren synthetisiert. Im Versuchsablauf wurde die EG-Lösung eingebracht, um den Feststoff oder das Pulver aufzulösen. Zu Beginn wurden 6 ml einer EG-Lösung in einen 100 ml-Kolben gegeben und dann wurde der Kolben unter Rühren für 1 h in ein Ölbad mit einer Temperatur von 165 °C gebracht. Als nächstes 0,08 ml eines NaHB4 Lösung (0,0015 mg/ml), 1,5 ml einer PVP-Lösung (20 mg/ml) und 0,4 ml eines AgNO3 Lösung (48 mg/ml) wurden jeweils nacheinander durch Rühren für 20 Minuten in den vorherigen Kolben gegeben. Danach wurde das graue Silberkolloid erhalten. Die Ag-Nanopartikel konnten durch Zentrifugation aus der Lösung gewonnen und mehr als viermal mit Ethanol gewaschen werden. Am Ende wurde die Probe für weitere Experimente in Wasser dispergiert. Unter Verwendung des entionisierten Wassers würden die so hergestellten Ag-Nanopartikel in verschiedene Konzentrationen von Silberkolloid präpariert und die Konzentrationen wurden auf 1,19 × 10 −11 . geschätzt , 1,19 × 10 −12 , 1,19 × 10 −13 , 1,19 × 10 −14 , und 1,19 × 10 −15 M.

Die Herstellung von graviertem PTFE

Das gekaufte Original-PTFE wurde mehr als dreimal mit Wasser und Ethanol gespült. Dann wurde das gewaschene Original-PTFE mit dem CO2 . graviert Lasergravurmaschine auf Basis des in Zusatzdatei 1 gezeigten CAD-Designs:Abbildung S1 mit Lasergravur (Ausgangsleistung:16–24 %, Gravurgeschwindigkeit:35–75 mm/s, Gravurschrittlänge:0,02–0,10 mm).

Charakterisierung

Die Oberflächenmorphologie von graviertem und originalem PTFE wurde mit dem REM (TESCAN MIRA 3 FE) ermittelt. Fünf Mikroliter einer wässrigen Lösung von Ag-Nanopartikeln wurden auf das ursprüngliche PTFE bzw. das gravierte PTFE getropft, und dann wurden der Verdampfungsprozess bei Raumtemperatur und die Bilder des statischen Wasserkontaktwinkels mit einer Hochgeschwindigkeitskamera (Phantom V 7.3) aufgenommen. Der Wert des statischen Wasserkontaktwinkels wurde mit einer handelsüblichen Lineal-Software gemessen.

Zwei Tropfen einer 5 μl-Ag-Lösung wurden auf das ursprüngliche PTFE bzw. das gravierte PTFE getropft. Anschließend wurden diese in einen Ofen (70 °C) gestellt. Nach der Verdampfung wurden die auf den beiden Oberflächen aggregierten Ag-Nanopartikel durch das optische Mikroskop bzw. das REM charakterisiert. Ein weiterer Tropfen einer 5 μl wässrigen kolloidalen Ag-Lösung wurde auf das gravierte PTFE getropft und die SEM-Bilder der Ag-Nanopartikel-Aggregate wurden nach der Verdampfung bei Raumtemperatur aufgenommen.

In einer typischen SERS-Analyse wurde eine wässrige Ag-Lösung mit derselben Konzentration und demselben Volumen (5 μl) auf dem ursprünglichen PTFE-Substrat bzw. dem gravierten PTFE-Substrat abgeschieden, um ein verbessertes Fundament zu bilden. Dann 5 μl wässrige Lösung von MB und R6G mit unterschiedlichen molaren Konzentrationen (10 –9 , 10 −11 , 10 −12 , 10 −13 , und 10 −14 M) wurde als Sonde auf das verbesserte Substrat gelegt und im Trockenofen (70 °C) getrocknet, und die SERS-Aktivität wurde mit dem Raman-Spektrographen mit einem 633 nm He-Ne-Laser (10 mW) gemessen. Wie berichtet, konnten die Moleküle die SERS-Aktivität bei dieser Temperatur halten [12]. Fünf Mikroliter wässrige Lösung des BSA mit unterschiedlichen Konzentrationen (20, 2, 0,2, 0,02 und 0,002 μg/ml) wurden auf das verbesserte Substrat gegeben und im Ofen (40 °C) getrocknet, und die SERS-Aktivität wurde mit dem gemessen Raman-Spektrograph mit einem 633 nm He-Ne-Laser (10 mW). Um die Bioaktivität von BSA zu erhalten, wurde die Verdampfungstemperatur auf 40 °C eingestellt [14]. Die Signale wurden bei allen Messungen mit einem Scan alle 20 s erhalten.

Ergebnisse und Diskussion

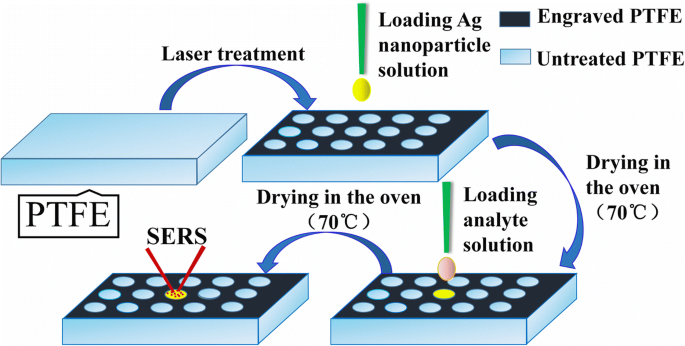

Der Versuchsablauf ist in Abb. 1 dargestellt. Die Benetzbarkeit der ursprünglichen PTFE-Oberfläche wurde durch Laserbehandlung unter Verwendung des in Zusatzdatei 1:Abbildung S1 gezeigten CAD-Designs verändert, was dazu führte, dass die gesamte Oberfläche mit Ausnahme dieser unbehandelten superhydrophob wurde Bereiche, die die hydrophobe Oberfläche waren (Durchmesser des Kreises:0,5 mm, Lücke:0,8 mm). Das Foto von graviertem PTFE ist in Zusatzdatei 1:Abbildung S2 zu sehen. Anschließend wurde ein Tropfen kolloidaler Ag-Lösung (5 μL) auf das gravierte PTFE getropft und im Ofen (70 °C) verdampft. Etwa 10 Minuten später konnten die Ag-Nanopartikel aufgrund der stark abstoßenden Eigenschaft der superhydrophoben Oberfläche zu einem Kreis (hydrophobe Oberfläche) aggregiert werden, und dann wurde das aktive SERS-Substrat erhalten. Zunächst dienten Rhodamin6G (R6G) und Methylenblau (MB) als Sondenmoleküle, um die SERS-Leistung des hergestellten SERS-Substrats zu untersuchen. Ein Tropfen molekularer Lösung wurde auf das gravierte PTFE getropft, das die zuvor abgeschiedenen Ag-Nanopartikel bedeckte. Aufgrund der Wasserabweisung der superhydrophoben Struktur würde das Molekültröpfchen beim Verdampfungsprozess immer dicker werden, was die Moleküle effektiv an den Hot-Spot-Bereichen an der Lücke zwischen den Nanopartikeln anreichern würde. Interessanterweise konnte die Verdampfung hoher Temperaturen nicht nur die Lösungsmittelverdampfung beschleunigen, um eine schnelle Analyse zu erreichen, ohne die Versuchsergebnisse zu beeinflussen, sondern auch die Aggregation gelöster Stoffe bei 70 °C kaum negativ beeinflussen.

Das schematische Diagramm des experimentellen Prozesses

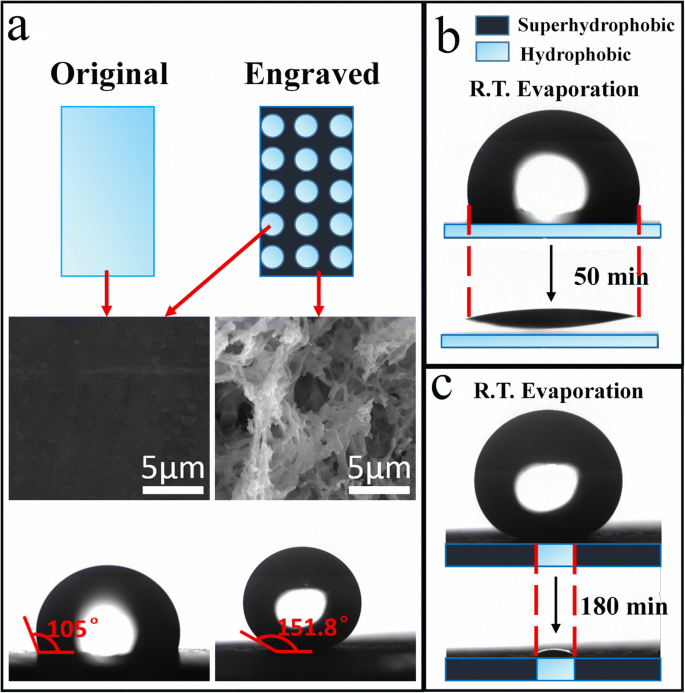

Um den Grund weiter zu erklären, warum das gravierte PTFE hinsichtlich der Fähigkeit, gelöste Stoffe anzureichern, besser ist als das ursprüngliche PTFE, werden die REM-Bilder und die Verdampfungsprofile mit einer Hochgeschwindigkeits-Videokamera der beiden Arten von PTFE-Substraten aufgenommen und in Abb. 2 gezeigt. Da das PTFE graviert wurde, würde der Laser die glatte Oberfläche des ursprünglichen PTFE zerstören und abtragen, was die Rauheit der Oberfläche verändern und die Mikro-/Nanostrukturen auf dem PTFE erscheinen lassen könnte. In Abb. 2a zeigen für graviertes PTFE alle Oberflächen der unbehandelten Kreise eine relativ glatte Oberfläche, aber der gravierte Bereich ist mit Mikro-/Nanostrukturen verziert, die das PTFE in superhydrophobes PTFE verwandeln. Inzwischen zeigen die Kontaktwinkelbilder, dass der statische Wasserkontaktwinkel von graviertem PTFE viel größer als der ursprüngliche ist und der Winkelwert (graviertes PTFE) 151,8° beträgt, wie unten in Abb. 2a gezeigt, der bereits den . erreicht hat Wert des statischen Kontaktwinkels, der von der superhydrophoben Struktur benötigt wird [15]. Die Hochgeschwindigkeits-Videokamera wurde verwendet, um den Verdampfungsprozess zu beobachten und aufzuzeichnen, bei dem ein Tropfen 5 μl Ag-Kolloidlösung auf dem Original bzw. graviertem PTFE bei Raumtemperatur (RT) verdampfte. Da die Verdampfungsprozesse lange dauerten, wurden zur intuitiven Erläuterung des Prozesses jeweils die Verdampfungsprofile des Beginns und des Endes des Verdampfungsprozesses erfasst, dargestellt in Abb. 2b (Original-PTFE) und Abb. 2c (graviertes PTFE). Beim ursprünglichen PTFE nimmt die Kontaktfläche zwischen der Lösung und der Substratoberfläche beim Verdampfen kaum ab. Im Gegensatz dazu gibt es eine relativ deutliche Abnahme um die Kontaktfläche für graviertes PTFE, wie in Abb. 2c gezeigt. Der Grund dafür ist, dass die Wasserabweisung der Mikro-/Nanostrukturen das Tröpfchen während der R.T. Verdunstung, was zur Verringerung der Kontaktfläche beiträgt. Beim Vergleich von Abb. 2b und c konnte direkt festgestellt werden, dass die Ag-Nanopartikel auf dem hergestellten PTFE in einer viel kleineren Fläche gesammelt wurden als das ursprüngliche PTFE. Es ist wichtig hervorzuheben, dass die spezielle superhydrophobe Oberfläche (die abwechselnde Verteilung von hydrophober und superhydrophober Oberfläche) die Lösung nicht an die mikro- oder nanoskaligen Texturen anheften lässt und die Mehrheit der gelösten Stoffe nach der Verdampfung in diesen Kreisen gesammelt würde, wie in gezeigt Zusätzliche Datei 1:Abbildung S3. Anders ausgedrückt, die spezielle superhydrophobe Oberfläche kann den Nachteil allgemeiner superhydrophober Materialien vermeiden, dass die Analyten nach der Verdampfung in den Mikro-/Nanostrukturen verbleiben, was zum Verlust von gelösten Stoffen und einer Abschwächung der SERS-Signale führt.

a Die SEM-Bilder der Substratoberfläche um das ursprüngliche PTFE und das gravierte PTFE und die entsprechenden statischen Kontaktwinkelbilder; b Verdampfungsprofile der Lösung auf dem ursprünglichen PTFE; c Verdampfungsprofile der Lösung auf dem gravierten PTFE

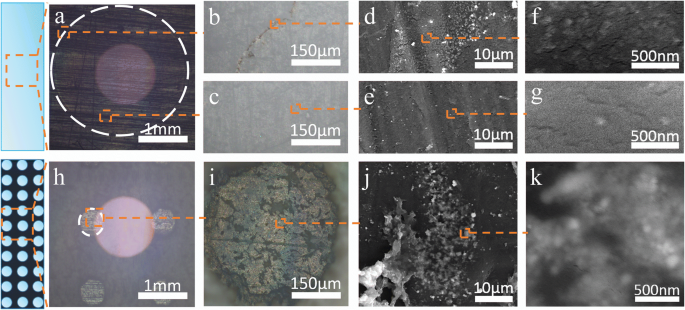

Um visuell zu beobachten, dass sich die Ag-Nanopartikel auf dem gravierten PTFE im Vergleich zum Original-PTFE unter Hochtemperaturverdampfung (70 °C) dichter angesammelt haben, gibt es lichtmikroskopische Aufnahmen und REM-Aufnahmen mit unterschiedlichen Vielfachen, wie in Abb. 3 bzw. Das SEM-Bild von so hergestellten Ag-Nanopartikeln ist in Zusätzliche Datei 1:Abbildung S4 gezeigt [16]. Aufgrund des Kaffeeringeffekts würde sich, nachdem das gesamte Wasser vollständig verdampft ist, ein Großteil der Ag-Nanopartikel am Rand ansammeln und die restlichen Nanopartikel würden in der Mitte dispergiert, die die meiste Fläche für das ursprüngliche PTFE einnimmt, wie in Abb. 3a . gezeigt -g. In Bezug auf graviertes PTFE würden sich nach dem Verdampfungsprozess in einer Hochtemperaturumgebung die Ag-Nanopartikel in dem kleinen Kreis ansammeln und es gab keinen Kaffeeringeffekt, wie in Abb. 3h–k gezeigt. Es sollte darauf hingewiesen werden, dass die Endfläche der Ag-Nanopartikel-Aggregation auf dem gravierten PTFE fast 25-mal kleiner ist als das ursprüngliche PTFE, wenn man die Abb. 3a und h vergleicht. Um die Verdampfungszeit zu verkürzen, wurde die Probe in einen Ofen gegeben. Insbesondere könnte die Hochtemperaturverdampfung Nanopartikel kompakter machen als die R.T. Verdunstung wie in Zusatzdatei 1 gezeigt:Abbildung S5. Eine mögliche Erklärung ist, dass eine schnelle Verdampfung die Ag-Nanopartikel schneller zusammenballen könnte. Die Verdampfungstemperatur kann jedoch nicht zu hoch erhöht werden, da die Struktur der Analytmoleküle bei sehr hohen Erwärmungstemperaturen beeinträchtigt werden könnte, was zu verringerten SERS-Signalen führt. Aufgrund der schnellen Verdunstung kann die Vorbereitung des SERS-Substrats viel Zeit sparen. Zusammenfassend lässt sich sagen, dass das hergestellte Substrat die gelösten Stoffe innerhalb von 10 Minuten für eine 5 μl-Ag-Lösung effizient auf einen viel kleineren Bereich anreichern kann.

a –c Die optischen Mikroskopbilder und d –g die SEM-Bilder der Ag-Nanopartikel-Aggregation auf dem ursprünglichen PTFE mit verschiedenen Vielfachen. h , ich Die optischen Mikroskopbilder und j , k die SEM-Bilder der Ag-Nanopartikel-Aggregation auf dem gravierten PTFE mit verschiedenen Vielfachen. Die ganzen orangefarbenen Kästchen stellen den vergrößerten Bereich dar und die weiße gestrichelte Linie umkreist den Endbereich der Ansammlung von Ag-Nanopartikeln

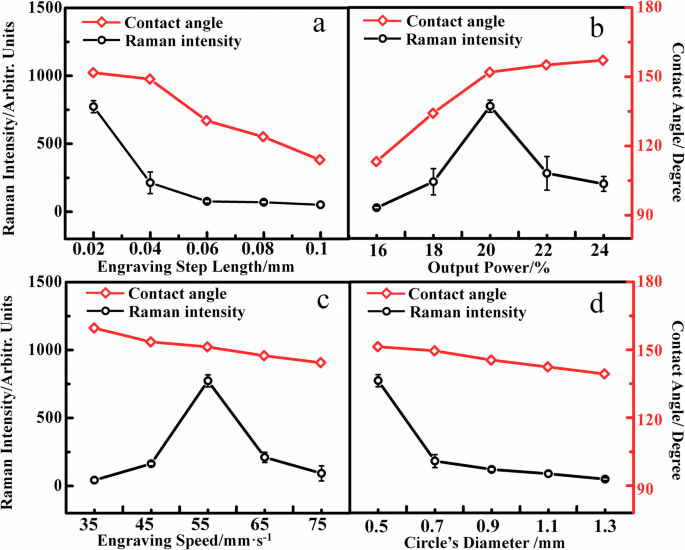

Da die Erfassungsfähigkeit beim Gravieren von PTFE stark von der Hydrophobie der Oberfläche, der Größe des Erfassungsbereichs und der anfänglichen Konzentration der Ag-Nanopartikel abhängt, untersuchen wir diese Parameter durch die Herstellung des vorgesehenen PTFE-Substrats. Die Hauptintensität des Raman-Peaks bei 1322 cm −1 von MB (1 × 10 −9 M) wird auf den verschiedenen SERS-Substraten erhalten. Wir untersuchen den Einfluss der gravierten Schrittlänge, der Ausgangsleistung, der Gravurgeschwindigkeit und der Größe des Kreisdurchmessers auf die Hydrophobie der Oberfläche. Es ist darauf hinzuweisen, dass sich die gravierte Schrittlänge, die Ausgangsleistung, die Gravurgeschwindigkeit und der Kreisdurchmesser gegenseitig einschränken und die Erfassungsfähigkeit des Substrats beeinflussen würden. Um besser zu verstehen, wie sich jeder Faktor auf die Wahrnehmungsfähigkeit auswirkt, bleiben die drei Variablen gleich und eine von ihnen wird geändert.

Wie in Abb. 4a gezeigt, nehmen der Kontaktwinkel (rote Linie) und die Raman-Intensität (schwarze Linie) mit zunehmender Gravurschrittlänge ab. Der Grund dafür ist, dass die Mikro-/Nanostrukturen umso dichter sind, je kleiner die Gravurschrittlänge ist. Mit Hilfe der dichteren Mikro-/Nanostrukturen außerhalb der Kreise konnten die gelösten Stoffe erfolgreich in diese kleinen Kreise angereichert werden und dann die Sensorfähigkeit des Substrats verbessert werden. Aufgrund der Einschränkung der Präzision der Lasergravurmaschine ist 0,02 mm die minimale Gravurschrittlänge in dieser Arbeit. Wie in Abb. 4b gezeigt, nimmt der Kontaktwinkel mit zunehmender Ausgangsleistung zu, aber die Raman-Intensität zeigt einen Trend, der zuerst zunimmt und dann abnimmt. Mit der Erhöhung der Ausgangsleistung wurde das ursprüngliche PTFE zerstört und durch den starken Laser abgetragen, was zu mehr Mikro-/Nanostrukturen auf der Oberfläche des Substrats führte. Aufgrund der mehr Mikro-/Nanostrukturen wird die Oberfläche des Substrats hydrophober, was durch die Zunahme des Kontaktwinkels belegt wird. Bemerkenswerterweise wirkte sich die überflüssige Mikro- oder Nanostruktur nachteilig auf die Verstärkung der molekularen Raman-Signale aus. Der Grund ist, dass die ausreichenden Mikro-/Nanostrukturen das Substrat superhydrophob machen, was die Analyten in den hydrophoben Kreis anreichern kann, aber die überflüssigen PTFE-Fragmente mit zunehmender Laserleistung leicht die kleinen hydrophoben Kreise abdecken. Anschließend verbleiben die gelösten Stoffe nach dem Verdampfungsprozess auf den Mikro-/Nanostrukturen, was zum Verlust von gelösten Stoffen führt, was zu einer Schwächung der Raman-Intensität führt. Daraus konnte geschlossen werden, dass das gravierte PTFE, das durch den Laser mit 20 % Ausgangsleistung hergestellt wurde, das optimale SERS-Substrat ist.

a Die Beziehung zwischen dem Kontaktwinkel, der Raman-Intensität und der Graviergeschwindigkeit (Ausgangsleistung:20 %; Graviergeschwindigkeit:55 mm/s; Kreisdurchmesser:0,5 mm; Ag-Konzentration:1,19 × 10 −12 M). b Die Beziehung zwischen dem Kontaktwinkel, der Raman-Intensität und der Ausgangsleistung (Gravurschrittlänge:0,02 mm; Graviergeschwindigkeit:55 mm/s; Kreisdurchmesser:0,5 mm; Ag-Konzentration:1,19 × 10 – 12 M). c Die Beziehung zwischen dem Kontaktwinkel, der Raman-Intensität und der Graviergeschwindigkeit (Gravierschrittlänge:0,02 mm; Ausgangsleistung:20 %; Kreisdurchmesser:0,5 mm; Ag-Konzentration:1,19 × 10 −12 M) d Die Beziehung zwischen dem Kontaktwinkel, der Raman-Intensität und dem Kreisdurchmesser (Gravurschrittlänge:0,02 mm; Ausgangsleistung:20 %; Graviergeschwindigkeit:55 mm/s; Ag-Konzentration:1,19 × 10 – 12 M)

In Abb. 4c nimmt der Kontaktwinkel ab und die Raman-Intensität steigt an und nimmt dann mit zunehmender Gravurgeschwindigkeit ab. Verglichen mit dem Kontaktwinkel in Abb. 4b und Abb. 4c wird gefolgert, dass die Auswirkung der Gravurgeschwindigkeit auf die Oberfläche von PTFE der Ausgangsleistung entgegengesetzt ist. Der Grund dafür ist, dass mit zunehmender Lasergeschwindigkeit die Belichtungszeit des Laserpunktes auf der PTFE-Oberfläche kürzer wird, wodurch weniger ursprüngliches PTFE abgetragen wird. Daher werden weniger Mikro-/Nanostrukturen erzeugt, was zu einer Verringerung des Kontaktwinkels führt. Entsprechend der Beziehung zwischen Raman-Intensität und Gravurgeschwindigkeit besitzt das mit der Lasergeschwindigkeit von 55 mm/s hergestellte SERS-Substrat die beste Abtastfähigkeit. Als gravierte Geschwindigkeit wurde im Experiment also 55 mm/s gewählt. Wie in Abb. 4d gezeigt, würden der Kontaktwinkel und die Raman-Intensität mit zunehmendem Durchmesser des Kreises abnehmen. Da der Kreis aus unbehandeltem PTFE besteht, behalten diese Bereiche seine ursprüngliche Benetzungseigenschaft, einen hydrophoben Zustand. Wenn ein Lösungstropfen in das gravierte PTFE-Substrat getropft wird, neigt der Tropfen dazu, im hydrophoben Kreis zu bleiben. Aufgrund der Wasserabweisung an der superhydrophoben Struktur neben dem Kreis hat das Tröpfchen auf dem gravierten PTFE einen ziemlich großen Kontaktwinkel. Mit der Zunahme des Kreisdurchmessers nimmt die Kontaktfläche zwischen dem Tröpfchen und der Oberfläche zu und das Tröpfchen würde langsam eher flach als ein Sphäroid werden. Da das Tröpfchenvolumen auf den verschiedenen Substraten gleich ist, nimmt der Kontaktwinkel allmählich ab. Der Effekt ändert die Oberfläche des gravierten PTFE von superhydrophob zu hydrophob, was die Anreicherung der gelösten Stoffe beeinträchtigen, zum Verlust von gelösten Stoffen führen und schließlich die Raman-Signale schwächen könnte. Gleichzeitig würden sich die Ag-Nanopartikel mit zunehmendem Durchmesser des Kreises in einen größeren Bereich verteilen, was die Lücke zwischen den Ag-Nanopartikeln vergrößern und dann die SERS-Signale schwächen würde. Andererseits werden die Analyten aufgrund des zunehmenden Kreisdurchmessers auf einer größeren Fläche verteilt, was den SERS-Nachweis erschwert. Zusammenfassend lässt sich sagen, dass die Raman-Intensität des Moleküls mit zunehmendem Durchmesser des Kreises schwächer wird. Aufgrund der Einschränkung der Präzision der Lasergravurmaschine ist 0,5 mm der minimale Kreisdurchmesser.

In der Zwischenzeit beeinflusst die Anfangskonzentration der Ag-Nanopartikel auch die SERS-Intensität, die in Zusatzdatei 1:Abbildung S6 angezeigt wird. Mit zunehmender Konzentration der Ag-Nanopartikel steigt die Raman-Intensität dramatisch an und tendiert dann zur Stabilisierung. Mit der Zunahme von Ag-Nanopartikeln gibt es mehr „Hot Spots“ auf dem Substrat, was zu einer Zunahme der Raman-Signale führt. Die ausführlichere Diskussion wurde in den Begleitinformationen bereitgestellt. Um die Ag-Nanopartikel zu retten, müssen die 1,19 × 10 −12 Als Anfangskonzentration der Ag-Nanopartikel wird M Ag-Kolloidlösung gewählt. Zusammenfassend lässt sich sagen, dass in dieser Arbeit die Gravurschrittlänge von 0,02 mm, die Ausgangsleistung von 20 %, die Gravurgeschwindigkeit von 55 mm/s, der Kreisdurchmesser von 0,5 mm und die 1,19 × 10 −12 Es wurden M Ag-Nanopartikel ausgewählt.

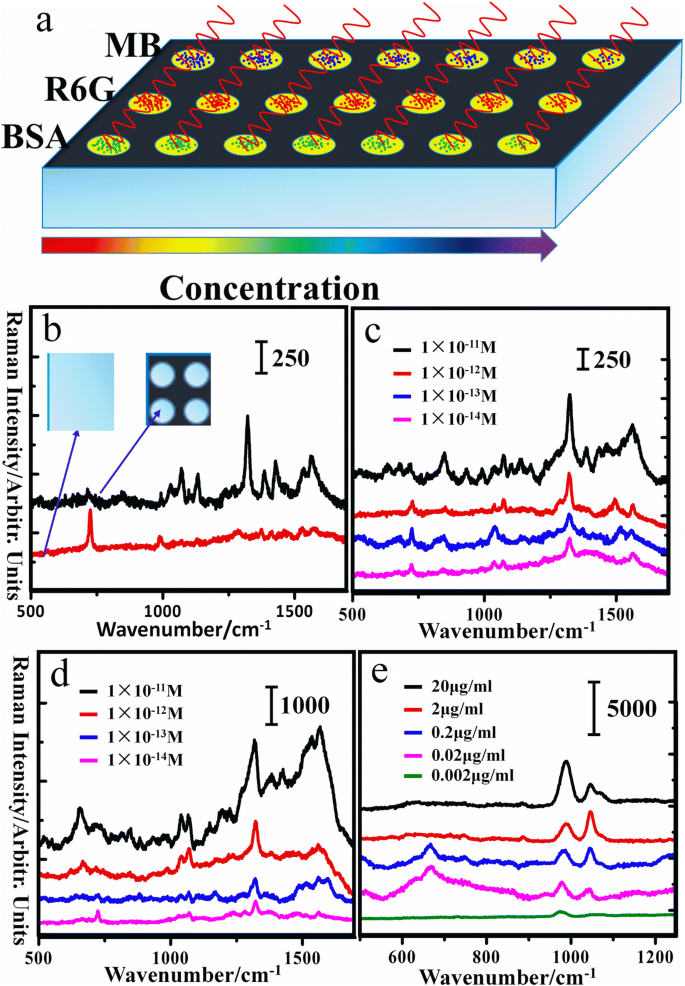

Um mehrere Nachweise auf demselben Substrat zu realisieren, wurde das gravierte PTFE in die 24-Well-Platten (Abb. 5a) eingearbeitet, die den 24-Well-Platten für die Zellkultur ähnlich waren. Das erhaltene Substrat konnte verschiedene Substanzen gleichzeitig auf demselben gravierten PTFE erkennen. In der Zwischenzeit könnten die Mikro-/Nanostrukturen auf der gravierten PTFE-Oberfläche als virtuelle Vertiefungen zwischen zwei verschiedenen Tröpfchen fungieren, die eine Verschmelzung der verschiedenen Tröpfchen verhindern könnten. Um die Vorteile des gravierten PTFE-Substrats mit Microarrays weiter zu erläutern, wurde zum Vergleich das ursprüngliche PTFE ausgewählt. Die SERS-Spektren von MB-Molekülen sind in Abb. 5b dargestellt. Die auf den Mikroarrays erhaltene SERS-Signalintensität von MB ist eine offensichtliche enorme Verbesserung im Vergleich zum ursprünglichen PTFE. Es ist bereits bekannt, dass Ag-Nanopartikel, die auf dem ursprünglichen Substrat verdampfen, dazu neigen, über eine viel größere Fläche zu diffundieren als auf dem gravierten PTFE gemäß Abb. 3. Daher sind die Ag-Nanopartikel, die auf dem ursprünglichen PTFE dispergiert sind, weit davon entfernt einander sogar am Rande und trugen die schlechten Raman-Signale bei. In Bezug auf das PTFE mit Mikroarrays könnte es jedoch dazu führen, dass sich massive Nanopartikel ansammeln, und der verringerte Abstand zwischen den Nanopartikeln kann die SERS-Signale verstärken. Wie bereits berichtet [17,18,19], ist das elektromagnetische Feld der Lücke zwischen den beiden Nanopartikeln umso stärker, je kleiner die Lücke ist. Andererseits hat das gravierte PTFE die Fähigkeit, die Analytmoleküle in superverdünnten wässrigen Lösungen zu konzentrieren, während das ursprüngliche PTFE dies nicht tut, was im Vergleich zum ursprünglichen PTFE mehr Moleküle im Fokusbereich des einfallenden Laserflecks auf dem gravierten PTFE verursacht. In der Zwischenzeit könnte das Substrat aufgrund des superhydrophoben Kondensationseffekts dazu beitragen, dass Moleküle in die Hot-Spot-Bereiche transportiert werden [20]. Es ist bemerkenswert, dass die hohe Wahrscheinlichkeit, SERS-Signale von Molekülen zu erhalten, ein weiterer sehr wichtiger Faktor aktiver SERS-Substrate ist. Um zu beweisen, dass die Wahrscheinlichkeit des Nachweises der MB-Moleküle auf dem gravierten PTFE höher ist als auf dem ursprünglichen PTFE, werden systematische Kartierungsmessungen durchgeführt und die Molekülkonzentration beträgt 1 × 10 −9 M, wie in Zusatzdatei 1 gezeigt:Abbildung S7. Abb. 5c, d zeigt die Spektren von MB-Molekülen bzw. R6G-Molekülen, die auf den gravierten PTFE-SERS-Substraten gesammelt wurden. Es wird veranschaulicht, dass die Raman-Signale von MB-Molekülen mit der Abnahme der Molekülkonzentration allmählich abgeschwächt werden, während die Hauptpeaks unterschieden werden konnten und die Nachweisgrenze 1 × 10 −14 . beträgt M, wie in Abb. 5c gezeigt. Außerdem ergibt sich die analoge Konsequenz aus den R6G-Spektren, wie in Abb. 5d gezeigt. Um die Verwendung des gravierten PTFE in biologischen Anwendungen zu beweisen, wurde ein Protein, Rinderserumalbumin (BSA), verwendet, um die Leistung des entwickelten SERS-Substrats zu testen. Das BSA mit verschiedenen Konzentrationen wurde im Wasser nachgewiesen und die Raman-Spektren sind in Abb. 5e dargestellt. Darüber hinaus ist die Grenzerkennung von MB, R6G und BSA, die auf verschiedenen Substraten oder mit unterschiedlichen Methoden nachgewiesen wurden, in der zusätzlichen Datei 1 aufgeführt:Tabelle S1.

a Die schematische Skizze des Substanznachweises auf dem gravierten PTFE. b SERS-Spektren von MB-Molekülen mit gleicher Konzentration (1 × 10 −9 M) wurde auf Original-PTFE bzw. graviertem PTFE erhalten. c , d , und e SERS-Spektren von MB-Molekülen, R6G-Molekülen und BSA mit jeweils unterschiedlicher Konzentration

Schlussfolgerung

Zusammenfassend lässt sich sagen, dass ein kostengünstiges, aktives und superhydrophobes SERS-Substrat hergestellt wurde, indem das PTFE mit den richtigen Gravurparametern und Mustern graviert wurde, wodurch die mehrfache Detektion auf ein und demselben Substrat erreicht werden konnte. Durch den Vergleich der Kontaktwinkelbilder und Verdampfungsprofile des ursprünglichen und gravierten PTFE besitzt das gravierte PTFE die bessere Hydrophobie und es gelingt, die Kontaktfläche auf der Substratoberfläche zu verringern. Darüber hinaus zeigt das REM-Bild des gravierten Bereichs den Grund dafür, dass graviertes PTFE aufgrund der Mikro- oder Mikro-/Nanostrukturen die bessere Hydrophobie besitzt. Darüber hinaus könnte das PTFE mit Mikroarrays dazu beitragen, die Ag-Nanopartikel in einem sehr kleinen Bereich im Vergleich zum ursprünglichen PTFE zu sammeln, indem die erhaltenen SEM-Bilder über die Aggregation von Ag-Nanopartikeln auf den beiden Substraten zu einer großen Anzahl von Hot-Spots führen auf der gravierten PTFE-Oberfläche. Die Intensität der MB-Raman-Spektren (10 −9 M) auf dem gravierten PTFE ist eine enorme Verbesserung gegenüber dem ursprünglichen PTFE. Es sollte darauf hingewiesen werden, dass die niedrigste Konzentration von R6G und MB 1 × 10 −14 . beträgt M auf dem hergestellten superhydrophoben SERS-Substrat nachgewiesen. Inzwischen ist bewiesen, dass das Substrat zum Nachweis des BSA (0,002 μg/ml) verwendet werden kann. Alles in allem hat in diesem Papier eine Art billiges, hochempfindliches und aktives SERS-Substrat einen großen kommerziellen Wert und kann in vielen Bereichen eingesetzt werden.

Abkürzungen

- BSA:

-

Rinderserumalbumin

- ZB:

-

Ethylenglykol

- MB:

-

Methylenblau

- NaHB4 :

-

Natriumborhydrid

- PTFE:

-

Teflon

- R.T.:

-

Raumtemperatur

- R6G:

-

Rhodamin6G

- SEM:

-

Rasterelektronenmikroskop

- SERS:

-

Oberflächenverstärktes Raman-Spektrum

Nanomaterialien

- Herstellungsverfahren für künstliche Moleküle gewinnt den besten Posterpreis

- Amorphe Silizium-Nanodrähte, die durch Glühen auf Siliziumoxid-Film gewachsen sind

- Nachbehandlungsmethode zur Synthese monodisperser binärer FePt-Fe3O4-Nanopartikel

- Herstellung und Charakterisierung eines neuen anodischen Tio2-Kohlenstoff-Nanofaser-Verbundkatalysators für eine Direkt-Methanol-Brennstoffzelle mittels Elektrospinnverfahren

- Eine nanokristalline Fe2O3-Filmanode, hergestellt durch gepulste Laserabscheidung für Lithium-Ionen-Batterien

- Herstellung hierarchischer ZnO@NiO-Kern-Schale-Heterostrukturen für verbesserte photokatalytische Leistung

- Warum eignet sich Laserschneiden gut für die Blechbearbeitung?

- Sensorfolie für die Luft- und Raumfahrt

- Die Herausforderung der 5S-Methode für die Industrie 4.0

- Laserschneiden:Die richtige Wahl für Ihre nächste Metallverarbeitung