Nanofabrikation hochauflösender periodischer Strukturen mit einer Spaltgröße unter 100 nm durch Zwei-Photonen-Polymerisation

Zusammenfassung

In diesem Beitrag werden Ansätze zur Realisierung hochauflösender periodischer Strukturen mit Lückengrößen im Sub-100-nm-Bereich durch Zwei-Photonen-Polymerisation (2PP) vorgestellt. Der Einfluss der Laserintensität auf die Strukturgrößen und die Oberflächenqualität wird untersucht. Der Einfluss verschiedener lichtempfindlicher Materialien auf die Strukturbildung wird verglichen. Basierend auf dem elliptischen Geometriecharakter des Voxels präsentieren die Autoren eine Idee, hochauflösende Strukturen mit Strukturgrößen kleiner als 100 nm durch Steuerung der Laserfokusposition in Bezug auf das Glassubstrat zu realisieren. Diese Untersuchung umfasst Strukturen, die in der Ebene entlang bzw. senkrecht zur Hauptachse des Voxels hergestellt wurden. Die Autoren bieten auch einen nützlichen Ansatz, um die Herstellung der vorgeschlagenen periodischen Struktur mit einem periodischen Abstand von 200 nm und einer Lückengröße von 65 nm zu verwalten.

Einführung

Mit dem kontinuierlichen Fortschritt der Nanotechnologie in den letzten Jahren wächst die Nachfrage nach dem Downscaling von Geräten rasant. Die miniaturisierten Strukturen mit Strukturgrößen unterhalb der Beugungsgrenze können in verschiedenen Bereichen wie Plasmonik [1], Mikro- und Nanooptik [2], Nanophotonik [3, 4] und Biomedizin [5, 6] eingesetzt werden. Darüber hinaus können Strukturen mit Subwellenlängendimensionen auch die Charakterisierungsleistung auf Mikro- und Nanoskala erleichtern [7, 8]. Zum Beispiel können Spitzen [9] und Nanoantennen [10] verwendet werden, um die Charakterisierungsleistung von hochauflösenden Strukturen zu verbessern, indem die Lichteingrenzung im Nahfeld verbessert wird, und Gitter [11] sind in der Lage, optische Informationen aus dem Nahfeld zu transformieren Feld zum Fernfeld.

Zur Realisierung hochauflösender Strukturen wird die Zwei-Photonen-Polymerisation (2PP) aufgrund ihrer Fähigkeiten zur Erzielung hoher Auflösung und 3D-Fertigung im Allgemeinen verwendet [12]. Die Zwei-Photonen-Polymerisation ist ein Herstellungsverfahren, das auf der Zwei-Photonen-Absorption (2PA) basiert, einem nichtlinearen Prozess, der theoretisch das Erreichen einer Auflösung unterhalb der Beugungsgrenze ermöglicht. Verschiedene 2PP-basierte Methoden, wie die Zugabe von Photoinitiator mit hoher Initiierungseffizienz [13], Formung der räumlichen Phase des Deaktivierungsstrahls [14], Verwendung von sub-10 fs [15] und 520-nm-Femtosekunden-Laserpulsen [16], Kombinieren mit Hybridoptik [17] und einer entwickelten optischen Subbeugungsstrahllithographie [18], wurden angewendet, um Strukturgrößen im Sub-100-nm-Maßstab zu realisieren. Diese Größen werden jedoch meist an Hängeleinen oder einer einzelnen Leine erreicht. Es bleibt immer noch eine Herausforderung, Strukturgrößen und Lückengrößen jenseits der Beugungsgrenze in periodischen Strukturen aufgrund des radikalischen Diffusionsaustauscheffekts in der Lückenregion experimentell zu realisieren, wenn der Mitte-zu-Mitte-Abstand zwischen benachbarten Strukturen sehr nahe wird [19]. Dennoch wurden einige Strategien demonstriert, um periodische Strukturen mit einem nanoskaligen Lückenabstand zu erhalten. Photonische Kristalle mit einem periodischen Abstand von 400 nm wurden durch Zugabe eines Quenchermoleküls in den Photolack realisiert [20]. Bei diesem Ansatz beträgt die Lückengröße zwischen benachbarten Linien der photonischen Kristalle etwa 300 nm. Darüber hinaus wurden Gitterlinien mit einem periodischen Abstand von 175 nm und einer Lückengröße von 75 nm durch eine STED-Lithographietechnik erzielt [19]. Kürzlich wurde präsentiert, dass ein einfacher thermischer Nachbehandlungsprozess von Proben durch Kalzinieren in der Lage ist, Strukturgrößen bis hinunter zu ungefähr 85 nm zu realisieren [21]. Die obigen Ansätze haben es ermöglicht, periodische Strukturen mit Spaltgrößen unterhalb der Beugungsgrenze zu realisieren. Sie sind jedoch etwas Besonderes, da sie im Vergleich zu 2PP höhere Kosten, kompliziertere Vorgänge und Verfahren aufweisen.

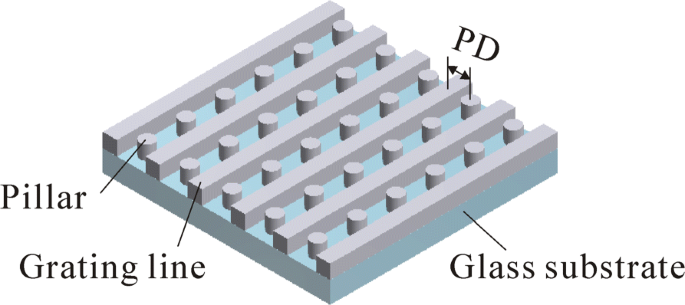

In dieser Arbeit wird eine experimentelle Untersuchung zur Realisierung eines periodischen Geräts (Abb. 1) mit Strukturgrößen und Lückengrößen unterhalb der Beugungsgrenze unter Verwendung von 2PP durchgeführt. Die hochauflösende periodische Struktur, bestehend aus Gitterlinien mit periodisch dazwischen angeordneten Säulen, wurde zur Verbesserung der Charakterisierungsauflösung der interferometrischen Fourier-Transformations-Scatterometrie (IFTS) vorgeschlagen [22, 23], einer Methode zur Charakterisierung von Mikro- und Nanostrukturen. Es ist bekannt, dass die räumliche Auflösung von Strukturen hauptsächlich durch die lichtempfindlichen Materialien, das optische System und die Verarbeitungsparameter bestimmt wird [15]. Insbesondere haben Forscher berichtet, dass die Orientierung der Laserstrahlpolarisation die Strukturabmessungen beeinflussen kann [24]. Wenn ein Laser parallel zu seiner Abtastrichtung linear polarisiert ist, kann eine minimale Merkmalsabmessung realisiert werden. Daher ist der in den Experimenten verwendete Laser mit einer linearen Polarisation parallel zur Laserabtastrichtung ausgestattet, um kleinere Strukturgrößen zu erhalten. Basierend auf dieser Konfiguration wird zunächst der Einfluss der Laserintensität auf die Strukturgrößen untersucht. Anschließend wird der Einfluss verschiedener lichtempfindlicher Materialien auf die Strukturbildung verglichen. Wenn der Laser direkt Strukturen auf ein Glassubstrat schreibt, polymerisiert nur ein Teil des Voxels den Fotolack, da sich der andere Teil des Voxels innerhalb des Glassubstrats befindet. Ausgehend von der elliptischen Geometrie von Voxeln wird speziell eine Idee zur Reduzierung der Strukturgröße und Lückengröße durch die Steuerung der Laserfokusposition in Bezug auf das Glassubstrat vorgestellt. Die Strukturgrößen von Gitterlinien (hergestellt in der Ebene senkrecht zur Hauptachse des Voxels) und Säulen (hergestellt in der Ebene entlang der Hauptachse des Voxels) in Abhängigkeit von relativen Laserfokuspositionen werden jeweils untersucht. Dadurch werden Gitterlinien mit einer minimalen Breite von 78 nm und Säulen mit einem Durchmesser von 110 nm realisiert. Darüber hinaus ist die vorgeschlagene Struktur mit einer Flächengröße von 20×20 μ m, ein periodischer Abstand von 200 nm und eine Lückengröße von 65 nm wird durch die separate Herstellung von Gitterlinien und Säulen demonstriert.

Schematische Darstellung der vorgeschlagenen periodischen Struktur. Der periodische Abstand zwischen benachbarten Features wird durch PD . dargestellt

Methoden

Herstellungsmethode

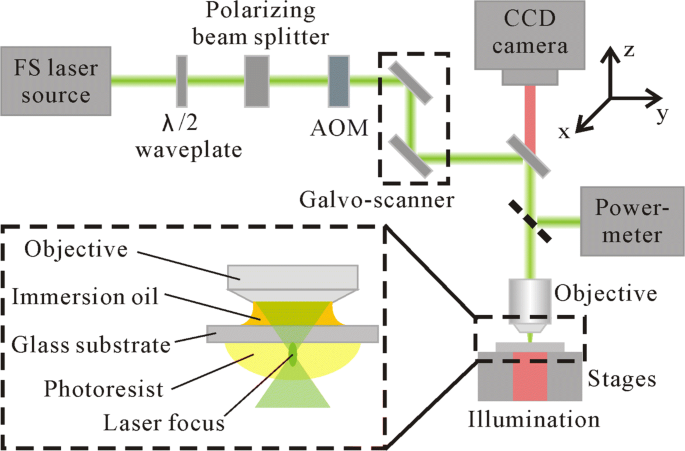

Die in dieser Arbeit vorgestellten Strukturen wurden mittels Zwei-Photonen-Polymerisation hergestellt. Eine schematische Darstellung des Versuchsaufbaus zeigt Abb. 2. Dieses auch kommerziell erhältliche 2PP-Fertigungssystem [25, 26] ist in der Lage, alle Achsen gleichzeitig zu koordinieren und die Geschwindigkeit über den gesamten Verfahrbereich ohne Steppen und Stitching zu erreichen mit einer Geschwindigkeit von bis zu 50 mm/s. Eingesetzt wird ein linear polarisierter Femtosekundenlaser mit einer frequenzverdoppelten Leistung bei 513 nm, einer Pulsbreite von 60 fs und einer Repetitionsrate von 76 MHz. Die Laserleistung wird durch eine Halbwellenplatte und einen polarisierenden Strahlteilerwürfel gesteuert. Auch hochpräzise luftgelagerte Translationstische mit einem Verfahrweg von 15 cm kommen zum Einsatz. Zur Online-Überwachung ist eine CCD-Kamera montiert. Der Polymerisationsprozess kann aufgrund der durch die Polymerisation induzierten Brechungsindexvariation des Photoresists mit einer CCD-Kamera überwacht werden. Die Probe besteht aus einem Tröpfchen lichtempfindlichen Materials auf dem Glassubstrat, das auf der Unterseite mit Fotolack auf dem Translationstisch fixiert ist. Der Laserstrahl wird durch ein 100 × Ölimmersionsmikroskopobjektiv mit einer hohen numerischen Apertur (NA) von 1,4 in den Fotolack fokussiert.

Schematische Darstellung des 2PP-Fertigungssystems

Materialien

Die Leistung verschiedener Photoresists bei der Strukturherstellung kann aufgrund ihrer eigenen einzigartigen chemischen Zusammensetzungen und physikalischen Eigenschaften unterschiedlich sein. In dieser Arbeit werden zur Strukturierung Photoresists namens Sol-Gel organisch-anorganisches Zr-Hybridmaterial [27] bzw. E-Shell 300 (Envisiontec) verwendet. Zr-Hybridmaterial ist ein hochviskoses organisch-anorganisches Sol-Gel-Hybridpolymer auf Zirkoniumbasis, das für seine geringe Schrumpfung und hohe Stabilität für die 2PP-Herstellung bekannt ist. Die Herstellungsverfahren und andere optische Eigenschaften dieses Photoresists sind in Lit. [27] zu finden. E-shell 300 ist ein flüssiger Photoresist auf Dimethacrylatbasis mit einer Viskosität von 339,8 MP a·s. Es kann für den 3D-Druck und die Herstellung von Hörgeräten und medizinischen Geräten sowie Strukturen mit hoher Auflösung, Festigkeit, Steifigkeit und chemischer Beständigkeit verwendet werden.

Ergebnisse und Diskussion

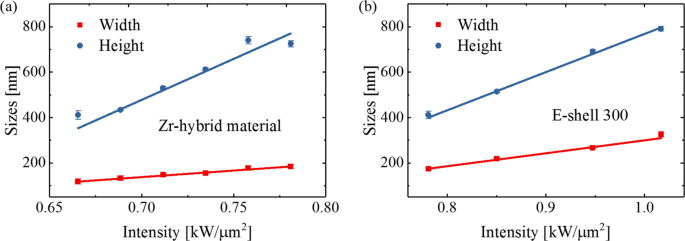

Die Bearbeitungsparameter spielen eine wichtige Rolle bei der Bestimmung der Merkmalsgrößen von Strukturen. Unter ihnen ist die Laserintensität ein Parameter, der die Strukturbildung effektiv beeinflussen kann und genau und bequem gesteuert werden kann. Dieser Parameter kann mit der in Ref. [28]

. angegebenen Formel erhalten werden $$ {I=\frac{2 P T M^{2}}{\pi w_{0}^{2} f\tau}} $$ (1)wo P stellt die durchschnittliche Laserleistung dar [4, 28], T der Transmissionskoeffizient des Objektivs/Systems (T =15% [4]), M 2 die Strahlqualität mit M 2 =1.1, f die Wiederholungsrate, τ die Pulsdauer und w 0 der Spotradius mit \(w_{0}=0.61 \frac {\lambda }{NA}\) (w 0 ≈223,5 nm). In dieser Formel geben \(\frac{P}{f}\) und \(\frac{P}{f\tau}\) die Energie pro Puls bzw. die durchschnittliche Leistung pro Puls an. Die Intensitätseinheit kW/ μ m 2 wird anstelle von TW/cm 2 . verwendet (1 TW/cm 2 =10 kW/ μ m 2 ) zum Zwecke der einfachen Anzeige, wie viel Leistung wirklich im Spot-Bereich fokussiert ist, der auch einen Bereich im Mikromaßstab hat (\(\pi w_{0}^{2} \approx 0,16\) μ m 2 ). Hier wurde eine Untersuchung zum Einfluss der Laserintensität auf die Abmessungen einzelner Linien durchgeführt. Für die Studie wurden sowohl Zr-Hybrid-Material als auch E-Shell 300 verwendet. Die Linienbreite und -höhe aus beiden Materialien in Bezug auf die Laserintensität I ist in Fig. 3a (Zr-Hybridmaterial) bzw. Fig. 3b (E-Schale 300) gezeigt. Eine Geschwindigkeit von 7 μ m/s wurde für die Herstellung verwendet. Die Laserintensität I liegt im Bereich von 0,67–0,78 kW/ μ m 2 (mit entsprechendem Laserleistungsbereich 1,44–1,69 mW) für Zr-Hybridmaterial und 0,78–1,02 kW/ μ m 2 (Laserleistungsbereich 1,69–2,20 mW) für E-shell 300. Es ist zu erkennen, dass die Strukturgrößen (sowohl Durchmesser als auch Höhe) mit zunehmender Laserintensität steigen. Bei Zr-Hybridmaterial (Abb. 3a) mit der Laserintensität von ca. 0,67 kW/ μ m 2 , kann die laterale Dimension eines Voxels auf etwa 115 nm reduziert werden, was unterhalb der Beugungsgrenze (der Beugungsgrenze \(\frac {\lambda }{2NA}=185\) nm) liegt. Es kann auch berechnet werden, dass das Seitenverhältnis (Höhe zu Breite) im Bereich von 2,5–4 liegt. Für E-Shell 300 (Abb. 3b) wurde eine Linienbreite von 178 nm realisiert, wenn die Laserintensität 0,78 kW/μ . betrug m 2 . Diese Merkmalsdimension liegt unterhalb der Beugungsgrenze (185 nm). Basierend auf der obigen Untersuchung kann gefolgert werden, dass die Strukturgrößen durch die angewendete Laserintensität effektiv beeinflusst werden. Eine kleinere Strukturgröße kann durch Reduzierung der Laserintensität realisiert werden.

Linienabmessungen im Vergleich zur Laserintensität I . Die Strukturierungsgeschwindigkeit beträgt 7 μ Frau. Die roten und blauen Linien sind lineare Anpassungsergebnisse der Voxelbreite bzw. -höhe. a Die Breite und Höhe einer einzelnen Leitung aus Zr-Hybrid-Material. b Die Breite und Höhe einer einzelnen Linie aus E-shell 300

Einfluss verschiedener Materialien auf die Strukturbildung durch 2PP

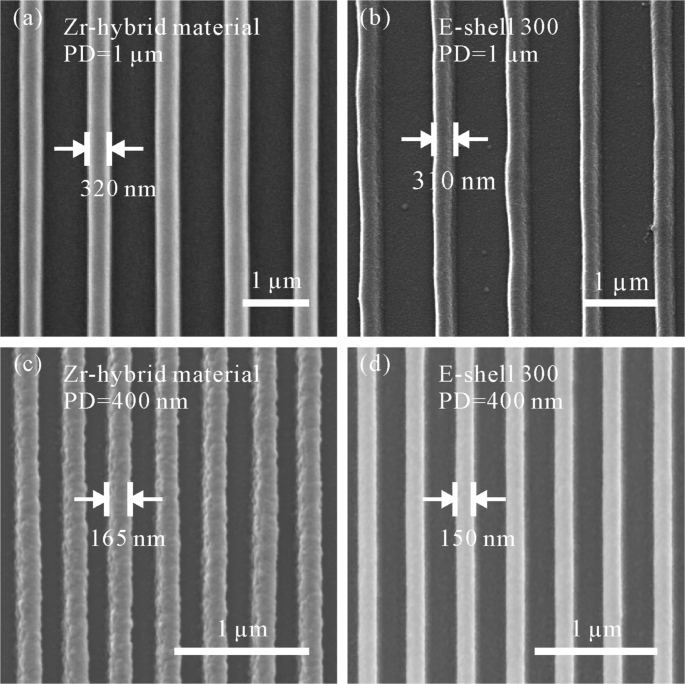

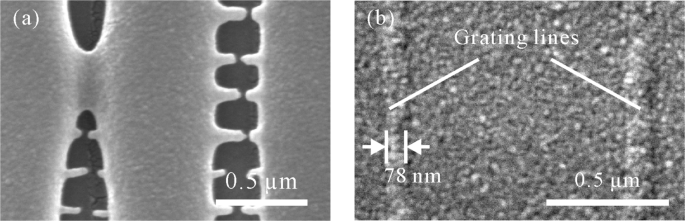

Für die Untersuchung des Einflusses von Materialien auf die Strukturbildung wurden verschiedene periodische Gitterlinien mit den im Abschnitt „Materialien“ vorgestellten Materialien hergestellt. Eine Schreibgeschwindigkeit von 7 μ m/s angewendet wurde. 4a und b sind jeweils die SEM-Bilder von periodischen Gitterlinien aus Zr-Hybridmaterial und E-Schale 300 mit dem periodischen Abstand (PD , dargestellt in Abb. 1) von 1 μ m. Die für die Herstellung verwendete Laserintensität betrug 1,25 kW/μ m 2 (entspricht Laserleistung 2,7 mW) für Zr-Hybridmaterial und 1,02 kW/ μ m 2 (entspricht Laserleistung 2,2 mW) für E-shell 300. Man erkennt, dass die Gitterlinien aus beiden Materialien glatt sind. Abbildung 4c und d zeigen die REM-Bilder von periodischen Gitterlinien aus Zr-Hybridmaterial und E-Schale 300 mit P D =400 nm bzw. Mit der Verringerung des periodischen Abstands wird auch die für die Herstellung verwendete Laserintensität reduziert, um eine hohe Auflösung zu erreichen und gleichzeitig eine Überpolymerisation innerhalb des Raums zwischen benachbarten Strukturen zu vermeiden. In dieser Untersuchung wurde eine Laserintensität von 0,69 kW/μ m 2 wurde für die Herstellung mit beiden Materialien verwendet. Mit der reduzierten PD , sind die Gitterlinien aus Zr-Hybrid-Material körnig (Fig. 4c), während die aus E-Schale 300 weniger Rauhigkeit aufweisen (Fig. 4d). Die Körnigkeit von Gitterlinien aus Zr-Hybridmaterial kann auf eine instabile Polymerisation zurückzuführen sein, die aufgrund der Nähe der reduzierten Laserleistung zur Polymerisationsschwelle des Materials auftritt. Dieser Vergleich zeigt, dass E-Shell 300 besser für die Herstellung von Strukturen mit einem nanoskaligen periodischen Abstand geeignet ist. Darüber hinaus werden alle durch SEM beobachteten Strukturen mit einer 20 nm dicken Goldschicht abgeschieden.

REM-Aufnahmen von Gitterlinien, die mit verschiedenen Materialien hergestellt wurden. Die Fertigungsgeschwindigkeit beträgt 7 μ Frau. a Material:Zr-Hybridmaterial; P D =1 μ m; Laserintensität:1,25 kW/ μ m 2 . b Material:E-Schale 300; P D =1 μ m; Laserintensität:1,02 kW/ μ m 2 . c Material:Zr-Hybridmaterial; P D =400 nm; Laserintensität:0,69 kW/ μ m 2 . d Material:E-Schale 300; P D =400 nm; Laserintensität:0,69 kW/ μ m 2

Untersuchung der Strukturbildung in Bezug auf die Laserfokusposition

Um die Nanostrukturen auf der Oberfläche des Glassubstrats zu platzieren, muss der Laserstrahl während des 2PP-Prozesses auf die Grenzfläche Substrat/Photolack fokussiert werden. Somit ist nur ein Teil des Voxels in der Lage, die Polymerisation des Photoresists zu initiieren. Der andere Teil des Voxels befindet sich im Glassubstrat, um die Haftung von Strukturen zu gewährleisten. Da die Voxelgeometrie elliptisch ist, existiert eine Variation ihrer Querschnittsgröße entlang der Hauptachse. Bei der hochauflösenden Mikro- und Nanofabrikation ist die Variation der Voxelquerschnittsgröße an der Grenzfläche von Substrat und Photoresist von großer Bedeutung für die Beeinflussung der Strukturbildung sowie der Strukturgröße.

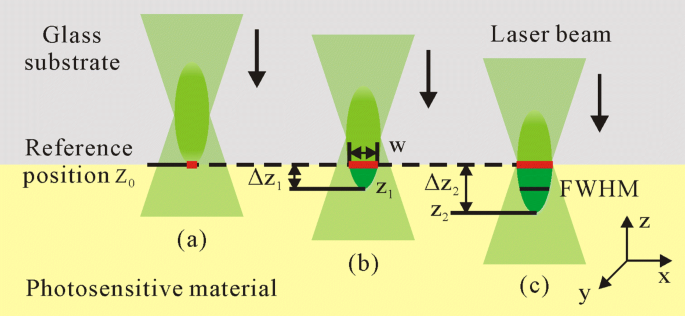

Abbildung 5 ist eine schematische Darstellung der Laserfokuseinstellung entlang z Richtung. Die Position an der Grenzfläche zwischen Fotolack und Substrat wird als Referenzfokusposition z . definiert 0 (Abb. 5a). Da sich das Photoresisttröpfchen auf der Unterseite des Glassubstrats befindet, bewegt sich der Laserfokusfleck von der Referenzposition z . nach unten 0 in den Fotolack. Der Abstand zwischen der aktuellen Laserfokusposition z und die Referenzposition z 0 wird durch Δz . dargestellt =∣z −z 0 . Der dunkelgrüne Bereich in Fig. 5b und c stellt den Laserfokusbereich innerhalb des Photoresists dar, der die Polymerisation mit Lichtintensität oberhalb der Polymerisationsschwelle ermöglicht. Unterschiedliche Merkmalsgrößen können realisiert werden, indem der Laserfokus auf verschiedene z gesetzt wird Positionen. Funktionsgröße w ist gekennzeichnet durch das durchschnittliche Halbwertsmaximum der vollen Breite (FWHM, Abb. 5c) der Merkmale, die mit dem gleichen z . hergestellt werden Position in einem Array.

Illustration der Variation der Laserfokusposition entlang z Richtung

Periodische Gitterlinien, die mit unterschiedlichen Laserfokuspositionen hergestellt wurden, wurden wie in Abb. 6 dargestellt erhalten. Der periodische Abstand (PD ) zwischen Gitterlinien ist 1 μ m. Mit dieser engen PD , beginnen sich die benachbarten Strukturen durch zusätzliche Polymerisation im Spaltbereich miteinander zu verbinden, wenn der Laser mit Δ . fokussiert wird z =500 nm (Abb. 6a). Die Cluster aus den Gitterlinien resultieren aus zusätzlicher Polymerisation. Beim 2PP-Prozess werden durch die laserinduzierte Bindungsspaltung in den Photoinitiatormolekülen freie Radikale erzeugt. Diese Radikale sammeln sich in den kleinen Lücken zwischen benachbarten Strukturen an, was zu einer Erhöhung der Radikalkonzentration führt. Diese hohe Radikalkonzentration kann die Polymerisationsschwelle überschreiten und somit zu einer unerwünschten Polymerisation führen. Darüber hinaus kann es auch zu einer instabilen Haftung von polymerisierten Strukturen auf dem Substrat kommen. In diesem Fall können die Strukturen während des Entwicklungsprozesses leicht weggespült werden. Wenn der Fokus des Laserstrahls mehr innerhalb des Substrats liegt, wird weniger Fotolack polymerisiert. Wie in Abb. 6b dargestellt, wurden in diesem Fall Gitterlinien mit einer Breite von 78 nm erreicht. Es ist jedoch auch eine schwache Sichtbarkeit der Struktur zu erkennen. Daher ist es nicht nur für eine höhere Auflösung, sondern auch für eine bessere Haftung der Struktur auf dem Substrat von großer Bedeutung, während des Polymerisationsprozesses eine richtige Laserfokusposition zu haben.

Der Einfluss von Laserfokuspositionen auf die Strukturbildung. Material:E-Schale 300. a Vertikale Gitterlinien mit Laserfokus mehr innerhalb des Photolacks hergestellt. Die Laserintensität für die Fertigung I =0,71 kW/ μ m 2 (entspricht Laserleistung 1,55 mW), der relative Laserfokusabstand Δ z =500 nm. Zwischen den Features wird eine zusätzliche Polymerisation erzeugt, und die angrenzenden Features werden verbunden. b Vertikale Gitterlinien mit Laserfokus mehr innerhalb des Substrats hergestellt. Die Laserintensität für die Fertigung I =0,65 kW/ μ m 2 (entspricht Laserleistung 1,4 mW), die relative Laserfokusposition Δ z =0 nm

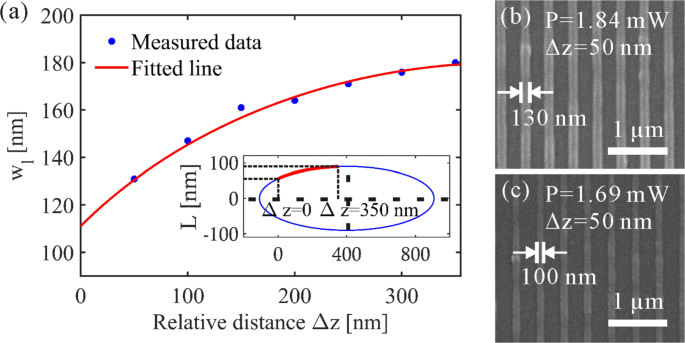

Bezüglich des Einflusses der Laserfokusposition auf die Strukturgrößen, eine Untersuchung ihres Einflusses auf die Gitterlinien, die in der x . hergestellt werden −y Flugzeug durchgeführt wurde. Durch Erhöhen des relativen Abstands Δz wurden Gitterlinien erhalten, die unter verschiedenen Laserfokuspositionen hergestellt wurden. Die gemessene Breite der Gitterlinien w l abhängig von den relativen Laserfokuspositionen wird als die in Fig. 7a dargestellten Punkte aufgetragen. Die für die Herstellung verwendete Laserintensität beträgt 0,85 kW/μ m 2 (entspricht Laserleistung 1,84 mW). Die rote Kurve zeigt ein elliptisches Anpassungsergebnis an, bei dem die Hauptachse mit z . übereinstimmt Achse. Die zugehörige Ellipse wurde rekonstruiert (siehe untere rechte Ecke von Abb. 7a) mit der elliptischen Formel \(\left (\frac {x}{a}\right)^{2}+\left (\frac {400-y }{b}\right)^{2}=1\), wobei (400,0) der Mittelpunkt der Ellipse ist, b =90 ist die kleine Halbachse, a =5,65b ist die große Halbachse, x repräsentiert den relativen Abstand Δz entlang der Hauptachse und y repräsentiert die Hälfte der Fokusgröße L die entlang der Nebenachse liegt. Das Ergebnis zeigt, dass die Linienbreite der Laserfokusquerschnittsgröße folgt, die sich entlang der Hauptachse der elliptischen Voxelgeometrie ändert. Wenn die relative Position Δz =50 nm, Gitterlinien mit einer Strukturgröße von w l =130 nm wurden realisiert (Abb. 7b). Außerdem werden durch Reduzierung der Laserintensität Gitterlinien mit w l =100 nm wurden bei der gleichen Laserfokusposition wie in Fig. 7c dargestellt erhalten.

Gitterlinien hergestellt am x −y Ebene bezüglich unterschiedlicher relativer Laserfokusentfernung Δz . Material:E-Shell 300. Eine Schreibgeschwindigkeit von 7 μ m/s angewendet wurde. a Gemessene Linienbreite und angepasste Kurve in Bezug auf verschiedene Δz . Die Abbildung in der unteren rechten Ecke ist eine Rekonstruktion der Ellipse, die der Anpassungslinie entspricht. b Gitterlinien hergestellt mit der Laserintensität von I =0,85 kW/ μ m 2 (mit der Laserleistung P =1,84 mW). Der relative Laserfokusabstand beträgt Δz =50 nm. c Gitterlinien hergestellt mit der Laserintensität von I =0,78 kW/ μ m 2 (mit der Laserleistung P =1,69 mW). Der relative Laserfokusabstand beträgt Δz =50 nm

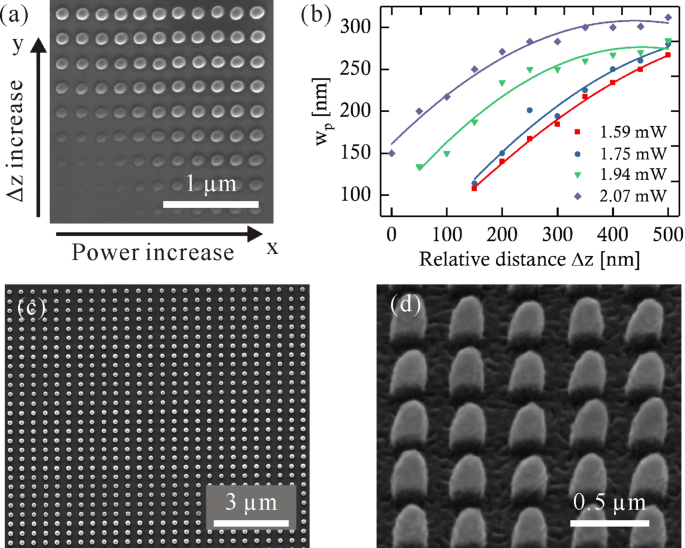

Der Einfluss der Laserfokusposition auf die Strukturgrößen von Säulen wurde ebenfalls untersucht. Die Säulen werden realisiert, indem der Brennfleck orthogonal zur Substratebene verschoben wird, die in der Ebene der Hauptachse des Voxels liegt (x −z oder y −z Flugzeug). Eine einzelne Säule wurde hergestellt, indem der Laserstrahl entlang z . bewegt wurde Richtung mit einem Abstand von 1 μ m. Abbildung 8a ist das SEM-Bild von Säulen, die mit unterschiedlichen Laserintensitäten und relativen Abständen Δz . hergestellt wurden . Der Abstand zwischen den Mittelpunkten benachbarter Säulen beträgt 400 nm entlang x Richtung und 500 nm entlang y Richtung. Die Laserintensität wurde von links nach rechts in einem Schritt von ca. 0,23 kW/μ . erhöht m 2 (entspricht Laserleistung 0,5 mW). Der relative Abstand zwischen der Laserfokusposition z und die Referenzposition z 0 wurde in vertikaler Richtung von unten nach oben erhöht. Abbildung 8b zeigt gemessene Säulendurchmesser w p bezüglich der Laserintensität und dem relativen Abstand Δz . Der Durchmesser einer Säule w p wird durch Messung seiner FWHM erhalten. Die Laserintensität liegt im Bereich von 0,74–0,96 kW/ μ m 2 . Es ist zu beobachten, dass w p wird mit der Abnahme von sowohl Δz und die Laserintensität. Wenn Δz =150 nm, eine Säule mit dem Durchmesser von w p ≈110 nm wurde mit einem relativ großen Laserintensitätsbereich (0,74–0,81 kW/ μ m 2 ). Und es gibt auch ein relativ stabiles Fenster für die Säulengrößen, wenn ein Säulenarray hergestellt wird, wie in Abb. 8c–d dargestellt, das sind die SEM-Bilder eines Säulenarrays, das mit der Laserintensität von I =0,74 kW/ μ m 2 und eine relative Distanz von Δz =300 nm. Das Seitenverhältnis der Säule beträgt etwa 2. Dies zeigt an, dass die Reproduzierbarkeit der Säule sehr gut ist.

Pillar-Arrays mit unterschiedlicher Laserintensität und Laserfokus-Relativentfernung Δz . Material:E-Schale 300. a REM-Aufnahme von Säulen, die mit unterschiedlichen Laserintensitäten und relativen Laserfokuspositionen hergestellt wurden. b Gemessener Säulendurchmesser w p bezüglich der Laserintensität I und der relative Abstand Δz . Die Laserintensität beträgt jeweils 0,74 kW/ μ m 2 , 0,81 kW/ μ m 2 , 0,90 kW/ μ m 2 , und 0,96 kW/ μ m 2 mit der Entsprechung der Laserleistung 1,59 mW, 1,75 mW, 1,94 mW und 2,07 mW. c Draufsicht auf das Säulenarray. d SEM-Bild des Pillar-Arrays, betrachtet mit 45 ∘

Herstellung periodischer Strukturen mit Merkmalsgrößen und Lückengröße unterhalb der Beugungsgrenze

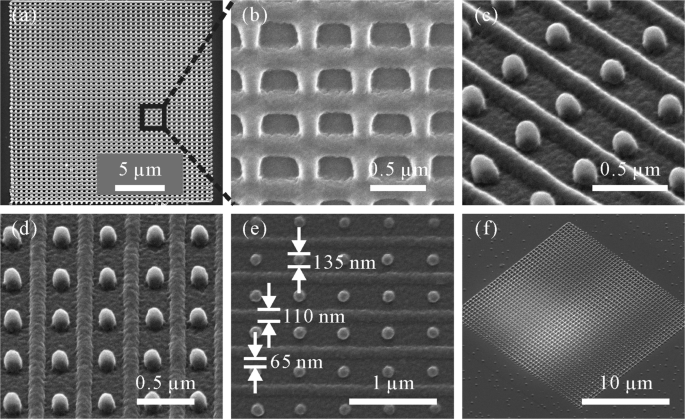

Basierend auf den entsprechenden Untersuchungen zu den Merkmalsgrößen periodischer Gitterlinien (hergestellt bei x −y Ebene) und Säulen wurde die vorgeschlagene hochauflösende periodische Struktur bestehend aus Gitterlinien und Säulen hergestellt. Seine Größe beträgt 20×20 μ m mit einem periodischen Abstand von 200 nm zwischen der Mitte der Gitterlinie und der Säule. In dieser Arbeit wird die Strategie vorgestellt, hochauflösende Strukturen mit einem periodischen Abstand von 200 nm durch getrennte Herstellung von Gitterlinien und Säulen zu erreichen. In diesem Fall ist der periodische Abstand PD zwischen benachbarten Gitterlinien und benachbarten Säulen beträgt 400 nm. Während des Polymerisationsprozesses existiert ein größerer Spaltbereich zwischen den Strukturen, wenn Gitterlinien und Säulen separat hergestellt werden. Diese temporär verbreiternde Lückenregion ermöglicht es, die Ansammlung von Radikalen zu reduzieren, die zu einer unerwünschten Polymerisation in der Lückenregion führen könnten. Es ist zu beachten, dass auch die Laserfokusposition während des Herstellungsprozesses angepasst werden muss. Strukturen, die mit einer falschen Laserfokusposition hergestellt wurden, sind in Fig. 9a und b dargestellt. Es ist zu erkennen, dass die Linien und Säulen verbunden sind, wenn der Laserfokus zu weit innerhalb des Fotolacks liegt. Abbildung 9c–f sind die REM-Bilder von Strukturen mit gut positioniertem Laserfokus [23]. Durch die richtige Platzierung der Laserfokusposition und die Verwendung der oben angegebenen Herstellungsstrategie wurde eine Struktur mit Abmessungen unterhalb der Beugungsgrenze (eine Linienbreite von 110 nm, ein Säulendurchmesser von 135 nm und eine Spaltgröße von 65 nm) realisiert, wie in gezeigt Abb. 9e.

SEM-Bilder einer 2PP-hergestellten periodischen Struktur mit P D =200 nm. Material:E-Shell 300. Intensität für die Herstellung von Gitterlinien:I =0,83 kW/ μ m 2 ; Säulen:Ich =0,6 kW/ μ m 2 . Der relative Laserfokusabstand zur Herstellung von Gitterlinien und Säulen beträgt 300 nm. a –b Periodische Strukturen, die mit Laserfokuspositionseinstellung innerhalb des Photoresists hergestellt werden. c –d SEM-Bilder von periodischen Strukturen mit korrekter Laserfokusposition. e Draufsicht auf die mit der richtigen Laserfokusposition hergestellte Struktur. f SEM-Bild des gesamten Arrays

Schlussfolgerung

Zusammenfassend haben wir den Einfluss verschiedener Fotolacke und Verarbeitungsparameter auf die Strukturbildung verglichen und die Möglichkeit vorgestellt, die räumliche Auflösung zu verbessern und die Lückengröße zwischen benachbarten Strukturen zu reduzieren, indem die Laserfokusposition entlang z . gesteuert wird Richtung. E-shell 300 hat sich experimentell als geeigneteres Material für die Herstellung von Strukturen mit einer Ortsauflösung von weniger als 200 nm erwiesen. Es ist uns auch gelungen, eine periodische Struktur mit der Lückengröße von 65 nm und der Strukturgröße von 110 nm zu erreichen. Die Größen liegen weit unter der Abbeschen Beugungsgrenze. Die weitere Untersuchung der optischen Leistung (z. B. Signalverstärkung optischer Bilder) dieser hochauflösenden Struktur wird attraktiv sein.

Abkürzungen

- 2PA:

-

Zwei-Photonen-Absorption

- 2PP:

-

Zwei-Photonen-Polymerisation

- FWHM:

-

Halbe maximale Breite in voller Breite

- IFTS:

-

Interferometrische Fourier-Transformations-Scatterometrie

- NA:

-

Numerische Apertur

- PD:

-

Periodischer Abstand

- SEM:

-

Rasterelektronenmikroskop

Nanomaterialien

- Unterstützungsstrukturen für den 3D-Druck mit Metall – ein einfacherer Ansatz

- DATA MODUL erweitert das Touchsensor-Portfolio um noch größere Größen

- Unüberwachtes Lernen mit künstlichen Neuronen

- AFM-Pioniere mit Kavli-Preis ausgezeichnet

- Im Einklang mit dem Herzen eines Kupferatoms

- Einfaches Einfädeln der Nadel:Minimale Faserelementgrößen

- Änderung der Wahrnehmung des Ingenieurwesens:Überbrückung der Qualifikationslücke durch automatisiertes Ingenieurwesen

- Kleinere Größen, höhere Kosten:Was ist mit der Schrumpfung los?

- Gap Inc. beschleunigt Lagerabläufe mit Robotik, KI

- Maximieren Sie die Produktion mit einem Bagger der richtigen Größe