Sensible vernetzte SnO2:NiO-Netzwerke für MEMS-kompatible Ethanol-Gassensoren

Zusammenfassung

Heutzutage ist es immer noch eine technologische Herausforderung, hochempfindliche Sensorfilme mit mikroelektrischen mechanischen Systemen (MEMS)-kompatiblen Methoden für miniaturisierte Sensoren mit geringem Stromverbrauch und hoher Ausbeute herzustellen. Hier empfindliches vernetztes SnO2 :NiO-Netzwerke wurden erfolgreich durch Sputtern von SnO2 . hergestellt :NiO-Target auf die geätzten selbstorganisierten Triangel-Polystyrol(PS)-Mikrokügelchen-Arrays und anschließendes Ultraschall-Entfernen der PS-Mikrokügelchen-Template in Aceton. Die optimale Linienbreite (~ 600 nm) und Filmdicke (~ 50 nm) von SnO2 :NiO-Netzwerke wurden durch Variieren der Plasmaätzzeit und der Sputterzeit erhalten. Anschließend thermisches Glühen bei 500 °C in H2 wurde implementiert, um das abgelagerte amorphe SnO2 . zu aktivieren und zu reorganisieren :NiO-Dünnschichten. Verglichen mit kontinuierlichem SnO2 :NiO-Dünnfilm-Gegenstücke, diese vernetzten Filme zeigen die höchste Reaktion von ~ 9 bis 50 ppm Ethanol, niedrige Nachweisgrenzen (< 5 ppm) bei 300 °C und auch eine hohe Selektivität gegenüber NO2 , SO2 , NH3 , C7 H8 und Aceton. Die Verbesserung der Gassensorik kann hauptsächlich auf die Schaffung aktiverer Adsorptionsstellen durch eine vergrößerte gestufte Oberfläche in vernetztem SnO2 . zurückgeführt werden :NiO-Netzwerk. Darüber hinaus ist diese Methode MEMS-kompatibel und von allgemeiner Bedeutung, um andere vernetzte Sensorfilme effektiv herzustellen, was die vielversprechende Wirksamkeit bei der Herstellung von MEMS-Gassensoren im Wafer-Maßstab mit niedrigem Energieverbrauch zeigt.

Einführung

Die Erfassung flüchtiger organischer Verbindungen (VOC) hat aufgrund ihrer Bedeutung für die Umweltüberwachung, Produktionssicherheit und die menschliche Gesundheitsversorgung immer mehr Aufmerksamkeit auf sich gezogen [1, 2, 3, 4, 5]. Als einer der häufigsten und wichtigsten VOCs ist Ethanol der Hauptbestandteil, der bei Trunkenheitsprüfungen nachgewiesen werden muss. Die resistiven Ethanolsensoren, die halbleitende Metalloxide (MOS) als Sensormaterialien verwenden, sind aufgrund ihrer Vorteile wie billig, ungiftig, stabil, einfache Verarbeitung und höhere Empfindlichkeitsleistung beliebt [6,7,8]. Typischerweise können verschiedene nanostrukturierte MOS, einschließlich Nanodrähte, Nanoplättchen, Hohlkugeln und Heterostrukturen, die Diffusion von Analytgasen stark verbessern und den Ladungstransport erleichtern, was zu einer hohen Empfindlichkeit und einem schnellen Sensor-Wiederherstellungsprozess führt [9,10,11,12,13, 14,15,16,17,18]. Die meisten der beschriebenen Sensoren werden jedoch durch Tropfenbeschichtung oder Siebdruck der nanostrukturierten MOS-Lösung auf Keramikröhren oder -platten hergestellt, was zu großen Sensor-zu-Sensor-Variationen, großen Abmessungen und einem hohen Stromverbrauch von 200–1000 mW führt [ 7, 19, 20, 21, 22, 23]. Eine weitere Herausforderung ist die Agglomeration zwischen Nanostrukturen durch starke Van-der-Waals-Anziehung, die zu einer verringerten Empfindlichkeit und geringen Gleichmäßigkeit führt [24]. Um diese Nachteile zu vermeiden, sind vor ihrer praktischen kommerziellen Anwendung Substrate mit geringer Energiedissipation und eine neue Technologie der Sensormaterialintegration erforderlich.

Heutzutage können mit Mikrofabrikationsverfahren entwickelte mikroelektrische mechanische Systemsensoren (MEMS) die Miniaturisierung von Geräten, einen geringen Stromverbrauch, eine gute Konsistenz und eine Geräteproduktion im Wafermaßstab erreichen. Mikroheizer ermöglichen das Erreichen hoher Erfassungstemperaturen mit geringer Eingangsleistung durch das Design eines kleinen und hängenden Heizbereichs, der thermisch vom Bulk-Substrat isoliert ist [25,26,27,28]. Verschiedene traditionelle MOS-Dünnschichten können auch durch MEMS-Techniken wie Spritzen, thermisches Verdampfen, Sputtern, physikalische Gasphasenabscheidung (PVD), Atomlagenabscheidung (ALD), chemische Gasphasenabscheidung (CVD) usw. auf den Mikroheizern integriert werden. [29, 30,31,32]. Die Zusammenarbeit verschiedener MEMS-Sensoren kann die Entwicklung einer Array-Technologie zur Erkennung von Gasen in komplexen Zusammenhängen erleichtern, die der Prototyp der elektronischen Nase (E-Nose) ist [33,34,35]. Trotz dieser Vorteile bestehen in den folgenden drei Aspekten noch Herausforderungen. Erstens zeigen die herkömmlichen MOS-Dünnschichten durch MEMS-Techniken aufgrund der kompakten Oberflächenstruktur und der geringen Kristallinität oft eine geringe Empfindlichkeit gegenüber Zielgasen. Kang et al. berichtete über ein gesputtertes Pt-dotiertes SnO2 dünner Film auf Mikroerhitzer mit einer Empfindlichkeit von weniger als 4 bis 25 ppm Toluol bei 450 °C [29]. All das gesputterte SnO2 :NiO-Dünnschichten in unserer vorherigen Forschung zeigten eine niedrige Sensorreaktion von < 2 bis 5 ppm NO2 bei 200 °C vor dem Einbau des selbstorganisierten Au-Nanopartikel-Arrays [25]. Zweitens haben einige Forscher versucht, Hochleistungs-MOS-Nanomaterialien auf Mikroheizern zu integrieren, aber es ist schwierig, die MOS-Nanomaterialien auf Slurry-Basis zu kontrollieren und auf den hängenden Heizbereich von Mikroheizern zu gießen. Mehrere Gruppen haben über die Herstellung von MEMS-Sensoren auf Nanomaterialbasis mittels Tintenstrahldruck, Polymermaskenzentrifugation und DPN-Methoden (Dip Pen Nanolithography, DPN) berichtet [12, 36, 37, 38, 39]. Die geringe Ausbeute und die große Abweichung von Gerät zu Gerät behindern jedoch die Sensorherstellung in großem Maßstab. Drittens ist es auch kompliziert, die Haftung zwischen Mikroheizer und Sensor-Nanomaterialien zu verbessern, um insbesondere bei hohen Temperaturen> 350 °C stabile Parameter zu erhalten. In unseren vorherigen Untersuchungen haben wir festgestellt, dass die Mischung aus dielektrischem Glasstaub mit hohlem SnO2 Nanokugeln wurden benötigt, um die Haftung zwischen SnO2 . zu verbessern Sensormembran und MEMS-Mikroheizer, was zu einer verringerten Sensorleistung und geringer Stabilität führt [24]. Die Herstellung von Sensorfilmen mit hoher Empfindlichkeit mit MEMS-kompatiblen Methoden ist ein dringendes Ziel.

Das Design von Nanostrukturen mit großer Oberfläche in den traditionellen MEMS-Dünnfilmen ist die Schlüsselstrategie, da die Sensorempfindlichkeit positiv auf die Oberflächenadsorption des Sensorfilms zurückgeführt wird. Eine niedrige Enthalpie der adsorbierten Phase wird oft erwartet, wenn ein gasförmiges Molekül auf dem Sensorfilm mit vielen gestuften und geknickten Oberflächen adsorbiert wird [9]. Daher neigen Sensormaterialien wie dreidimensionale Porenanordnungen und vernetzte Netzwerke dazu, mehr gasförmige Moleküle zu adsorbieren und eine empfindliche Gaserkennung zu realisieren [40,41,42]. Die Verwendung von Opfertemplates wie selbstorganisierten Polystyrol(PS)-Kugeln-Arrays ist eine der effektivsten, relativ kostengünstigeren und MEMS-kompatiblen Möglichkeiten, um eine großflächige einheitliche stufenreiche Morphologie auf gesputterten MOS-Dünnfilmen zu bilden [9, 42]. Und die Größe, Periode und Form der PS-Nanostrukturen können durch weiteres Plasmaätzen kontrolliert werden. Zum Beispiel kann eine Dreiecksanordnung oder ein vernetztes Netzwerk in Abhängigkeit von der Plasmaätzzeit von PS-Kugeln durch die gleichen Prozesse gebildet werden:(i) Selbstorganisieren von PS-Kugeln, (ii) Plasmaätzen von PS-Kugeln, (iii) Abscheiden von MOS dünner Film, und (iv) Entfernen von PS-Kugeln. Abgesehen von der Schaffung aktiverer Adsorptionsstellen wurde die Bildung von Heterostrukturen zur Verbesserung der Sensorleistung von MOS-basierten Gassensoren intensiv untersucht, was eine kostengünstige, umweltfreundliche und einfach zu implementierende Methode ist [25, 43, 44, 45,46,47,48]. Das Sputtertarget kann durch Mischen von zwei oder mehr MOS-Elementen wie SnO2 . entworfen werden /NiO, SnO2 /ZnO, SnO2 /WO3 usw. Außerdem kann das Komponenten- und Elementverhältnis von Hybridsensorfilmen flexibel gesteuert werden, indem zwei Targets bei unterschiedlicher Sputterleistung gleichzeitig gesputtert werden. In Anbetracht der leichten Zugänglichkeit nanostrukturierter Morphologie und Heterostrukturen durch Templates und Sputtertechniken können neue Arten von MEMS-Sensoren mit hoher Sensorantwort vorgeschlagen werden.

In dieser Arbeit wurde mit der MEMS-kompatiblen kolloidalen Monoschicht-basierten Methode eine Reihe von vernetzten SnO2 /NiO-Netzwerke wurden mit unterschiedlichen periodischen Strukturen hergestellt. Die selbstorganisierten, dicht gepackten PS-Mikrosphären-Arrays (Durchmesser ~ 1 μm) wurden als Template untersucht, deren Größe beim Zusammenbau in Langmuir-Blodgett (LB)-Trögen im Wafer-Maßstab liegen könnte. Zur Herstellung von vernetztem SnO2 /NiO-Netzwerke wurden die Kugel-zu-Kugel-Abstände von PS-Mikrokügelchen-Templaten durch Plasmaätzen für unterschiedliche Zeit (0–30 min) und dann SnO2 . eingestellt Dünne /NiO-Schichten wurden auf die geätzten Schablonen gesputtert, gefolgt vom Entfernen von PS-Mikrokügelchen. Im Vergleich zu kontinuierlichem SnO2 /NiO-Filme zeigten die hergestellten heterostrukturierten vernetzten Netzwerke eine deutlich verbesserte Reaktion auf Ethanoldampf (~ 9 bis 50 ppm) und einen weiten Arbeitstemperaturbereich (300–375 °C). Bei einer Arbeitstemperatur von 300 °C wurde eine Nachweisgrenze von 5 ppm erreicht. Diese Ergebnisse zeigen, dass die Erzeugung von gestuften Oberflächen in einer vernetzten Struktur die Gaserfassung herkömmlicher gesputterter Dünnschichten effektiv verbessern kann. Als Proof of Concept bietet diese Arbeit eine flexible Strategie für das Design anderer vernetzter Dünnschichten für praktische MEMS-Gassensoren und Sensorarrays.

Materialien und Methoden

Herstellung einer PS-Mikrosphären-Array-Vorlage

Saubere Substrate mit 300 nm dickem Si3 N4 auf beiden Seiten wurde p-Typ-Si (Jingyifang Electronics Co., Ltd.) verwendet und in zwei Größen von kleinen Stücken (1 cm × 1 cm und 2 cm × 4 cm) geschnitten. Die Verwendung von Si3 N4 Substrat statt SiO2 ist notwendig, weil Si3 N4 kann als Maske bei der Herstellung des Hohlraums durch Nassätztechnik in KOH-Lösung dienen, wie in Abbildung S1 in unserer vorherigen Arbeit gezeigt [25]. Mikrokügelchen aus Polystyrol (PS) (250 mg/ml, BIOPEONY) mit 1,0 &mgr;m Durchmesser wurden verwendet, nachdem sie mit 50 % in Ethanol (99,99 %, Beijing Chemical Reagent Co. Ltd.) verdünnt worden waren. Zur Kontrolle der Oberflächenbenetzbarkeit wurde Cetyltrimethylammoniumbromid (CTAB, ≥ 99%, SIGMA) verwendet.

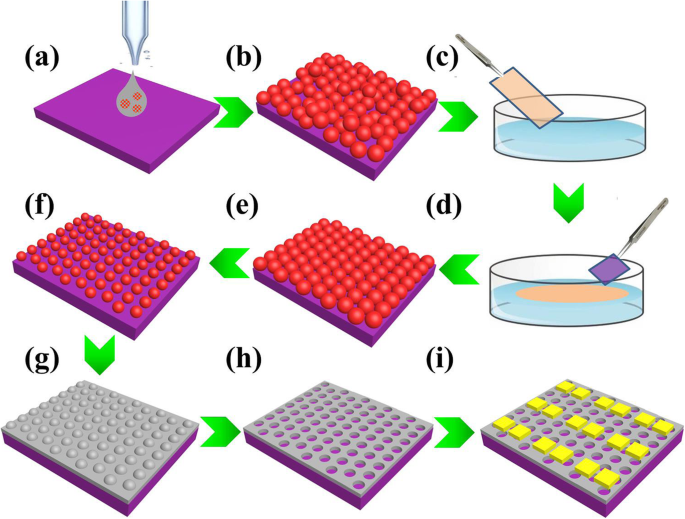

Zuerst alle Si3 N4 Substrate und Wasserbehälter wurden mit einer Radiofrequenz-Plasmaquelle (YZD08-5C, Saiaote Technology Co. Ltd.) 30 s lang bei einer Leistung von 200 W behandelt, um hydrophile Oberflächen zu erzeugen. Zwei Tropfen verdünnter PS-Mikrokügelchen-Lösung wurden auf ein 2 cm × 4 cm großes Si3 . gegossen N4 Substrat (Abb. 1a). Als das Ethanol verdampfte, organisierten sich die PS-Mikrokügelchen selbst zu einer unregelmäßigen Monoschicht (Abb. 1b). Dann wurden 20 µl 5 g/l CTAB-Lösung zu 100 ml entionisiertem Wasser in einem Glasbehälter zugegeben, um die Oberflächenspannung des Wassers zu modifizieren. Wie das obige Si3 N4 Substrat glitt langsam in das Wasser in der Rinne, die unregelmäßigen PS-Mikrokügelchen vereinigten sich wieder zu einem dicht gepackten PS-Mikrokügelchen-Array, das auf der Wasseroberfläche schwamm, wie in Abb. 1c, d gezeigt. Ein weiteres sauberes 1 cm × 1 cm Si3 N4 Substrat wurde dann eingesetzt, um das dicht gepackte PS-Mikrosphären-Array vorsichtig aufzunehmen (Fig. 1e). Schließlich wurde die Größe der PS-Mikrokügelchen durch Ändern der Plasmaätzzeit bei einer konstanten Eingangsleistung von 200 W eingestellt (Abb. 1f).

Schematische Darstellung der Herstellungsprozesse für vernetzte netzwerkbasierte Gassensoren. a Lassen Sie die PS-Mikrosphären-Lösung auf ein 2 cm × 4 cm großes Si3 . tropfen N4 Substrat. b PS-Mikrokügelchen ordnen sich selbst zu einer unregelmäßigen Monoschicht an. c Fügen Sie das obige Si3 . ein N4 Substrat in entionisiertes Wasser. d PS-Mikrosphären fügen sich wieder zu einer dicht gepackten regelmäßigen Anordnung zusammen, die an der Luft-/Wasseroberfläche schwimmt. e Noch 1 cm × 1 cm Si3 N4 Substrat wurde verwendet, um das zweidimensionale Array vorsichtig aufzunehmen. f Plasmaätzen wurde ausgeführt, um die Größe der PS-Mikrokügelchen zu kontrollieren. g Hinterlegen Sie das SnO2 /NiO-Dünnfilm durch Sputtertechnik. h Entfernen Sie die PS-Mikrokügelchen, um ein vernetztes SnO2 . zu bilden /NiO-Netzwerk. ich Legen Sie das Goldelektroden-Array ab

Herstellung von vernetztem SnO2 /NiO-Netzwerke

Das SnO2 /NiO (NiO 1%, SnO2 99%) MOS-Targetmaterial für Magnetron-Sputtern (Kurt J. Lesker, LAB 18) wurde von Jiangxi Ketai New Material Co. Ltd. gekauft. Thin SnO2 /NiO-Filme mit einer Dicke von 20 nm, 50 nm und 100 nm auf den geätzten PS-Mikrosphären-Array-Templates wurden durch Sputtern desselben Targets für 430 s, 1075 s und 2150 s bei einer Leistung von 80 W erhalten (Abb. 1g ). Vernetztes SnO2 /NiO-Netzwerke wurden dann gebildet, nachdem die PS-Mikrokügelchen in Aceton entfernt wurden, wie in Abb. 1h gezeigt. Da die meisten der durch Sputtern abgeschiedenen Dünnfilme nicht kristallin sind, wurden die Netzwerkfilme bei einer hohen Temperatur von 500 °C im Reduktionszustand (5% H2 .) nachgeglüht , 95% Ar) für 2 h.

Charakterisierung von vernetztem SnO2 /NiO-Netzwerke

Die Gesamtstruktur und Morphologien von PS-Mikrosphären und vernetzten Sensornetzwerken wurden mit einem Rasterelektronenmikroskop (REM, JEOL JSM-6700F) untersucht, das zwischen 10 und 20 kV betrieben wurde. Die kristalline Phase von Sensorfilmen wurde durch Kleinwinkel-Röntgenstreuung (SAXS, Panalytical X’pert Pro) mit einer Cu Kα-Strahlungsquelle (Wellenlänge = 1.5406 Å) bei 2θ . untersucht Winkel von 20° bis 80°. Darüber hinaus wurden die Elemente und chemischen Zustände auf der Oberfläche der Filme durch Röntgenphotoelektronenspektroskopie (XPS, Thermo Fisher ESCALAB 250Xi) mit monochromatischer Al Kα-Strahlung (hν =1486,6 eV; h ist die Plancksche Konstante und ν ist die Frequenz). Alle Bindungsenergien wurden bezüglich des Signals des zufälligen Kohlenstoff-C1s-Peaks mit einer Bindung von 284,7 eV kalibriert. Die angepassten Peaks in den XPS-Spektren wurden mit der XPSPeak 4.1-Software getrennt.

Geräteherstellung und -messung

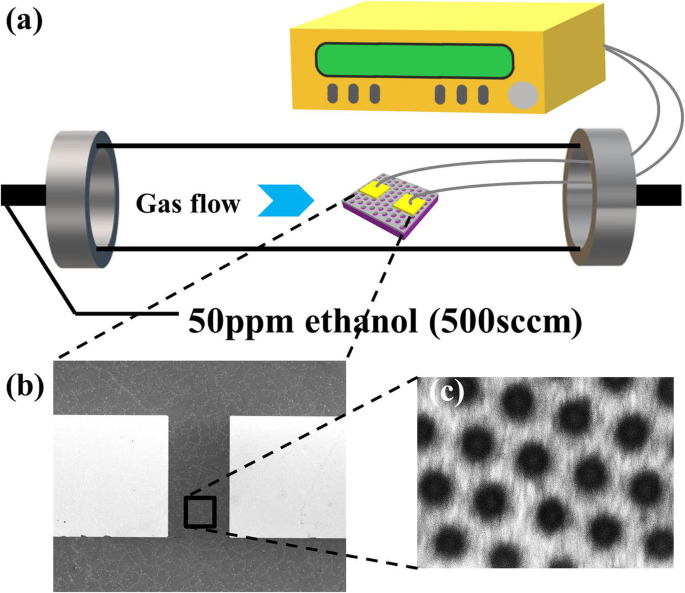

Goldelektroden (Cr/Au 10/80 nm) wurden dann auf dem vernetzten Netzwerk durch Lithographie (SÜSS MicroTec, MA6) und Elektronenstrahlverdampfertechnik (OHMIKER-50B) hergestellt, wie in 1i gezeigt. Vernetzte MOS-Gassensoren im Wafer-Maßstab können auch durch nachfolgende Photolithographie- und Ätztechniken hergestellt werden, gemäß dem technologischen Verfahren in unserem vorherigen Artikel [25]. Für die Gasreaktion ist die Gaserkennungseigenschaft unseres präparierten SnO2 /NiO-Netzwerksensoren in Abb. 1i wurden in einem selbstgebauten dynamischen Instrument gemessen, wie in Abb. 2a gezeigt. Im Detail wurden die Sonden von Pt-Drähten am Instrument mit Goldelektroden von Sensoren durch einen dazwischen liegenden Keramikchip verbunden. Goldelektroden in Mikrogröße auf Sensoren wurden zunächst mit den Goldpads (Ti/Au 10/200 nm) auf dem Keramikchip durch eine Drahtbondmaschine (Aluminiumdrähte, Shenzhen Shunyu Automatic Equipment Co. LTD., WL2046) verbunden. Die Pt-Drahtsonden wurden dann mit den Goldpads auf dem Keramikchip durch Silberpaste (Wuhan Youle Optoelectronics Technology Co., LTD.) elektrisch kontaktiert. Die Strom-Zeit-Kurven wurden unter Verwendung eines Sourcemeters bei einer konstanten Vorspannung von 5 V (Keithley, 2620B) gemessen. Alle verwendeten Gase wurden von Beijing Hua Yuan Gas Chemical Industry Co., Ltd. bezogen. Um ein gezieltes Gas mit einer bestimmten Konzentration herzustellen, wurden synthetische Luft und Standardgas (Ethanol, NO2 , NH3 , und andere Gase in synthetischer Luft) wurden in einem bestimmten Verhältnis gemischt, das von zwei digitalen Massendurchflussreglern (Tianjin Zhonghuan Experimental Furnace Co. LTD.) mit einer Gesamtflussrate von 500 ml min −1 . gesteuert wurde . Die Prüftemperatur wurde von 200 bis 400 °C variiert. Die Reaktion der Sensoren wurde aus dem Widerstandsverhältnis zwischen in der Luft (R a ) und im Zielgas (R g ), (R g /R a -1) für NO2 und (R a /R g -1) für andere Gase.

a Schematische Darstellung des selbstgebauten Gassensors. b REM-Bild eines gemessenen Geräts. c Vergrößertes REM-Bild, das das vernetzte SnO2 . zeigt /NiO-Sensornetzwerk

Ergebnisse und Diskussion

Morphologische, Komponenten- und chemische Zustandscharakterisierung

Abbildung 2b zeigt das REM-Bild eines typischen Geräts, das nach allen Gassensormessungen charakterisiert wurde. Um die vernetzte Struktur hervorzuheben, wurden die Source- und Drain-Elektroden um 100 &mgr;m getrennt, so dass entlang des Kanals eine Menge von 80 Löchern eingeschlossen werden kann. Die feine Struktur mit einem Widerstand von 10 GΩ bietet auch eine ausreichende Basislinie für Gas-Sensing-Tests. Die 10 nm/80 nm dicken Cr/Au-Pads wurden mit einer Größe von 200 µm × 200 µm entworfen, groß genug für das Drahtbonden mit Silberpaste. Abbildung 2c zeigt das vergrößerte SEM-Bild des Bereichs, der von dem Rechteck in Abbildung 2b eingerahmt wird. Es ist klar, dass der Sensorfilm im Kanal aus vernetztem SnO2 . besteht /NiO-Netzwerke.

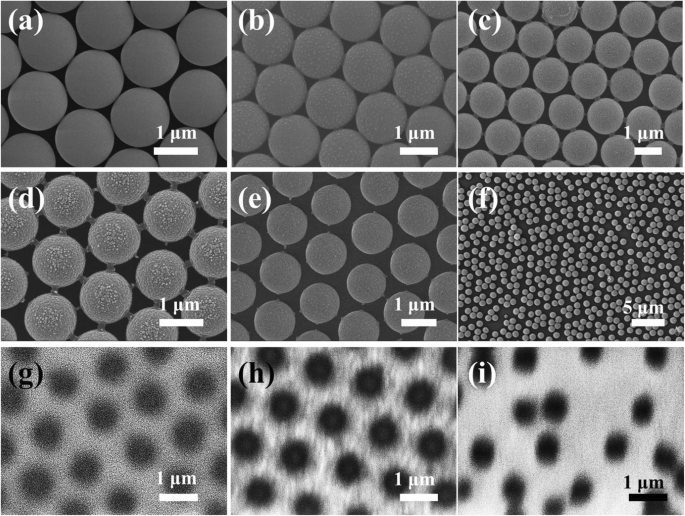

Die Linienbreite und der Durchmesser von Löchern in vernetztem SnO2 /NiO-Netzwerke wurden durch Änderung des Plasmaätzprozesses abgestimmt. Abbildung 3a zeigt das SEM-Bild eines geordneten PS-Mikrokügelchen-Übergitters in sechseckiger dicht gepackter Struktur, das ohne Plasmaätzen hergestellt wurde. Mit zunehmender Zeit der Ätzbehandlung nahm die Größe der PS-Mikrokügelchen offensichtlich ab, wie in Abb. 3b–e gezeigt. Benachbarte PS-Mikrokügelchen begannen sich nach 10 min Plasmaätzen zu trennen, wodurch schmale Verbindungsdrähte zurückblieben, die dem Glasübergang der PS-Mikrokügelchen zugeschrieben wurden. Nur diskretes dreieckiges SnO2 /NiO-Muster können gebildet werden, wenn wir diese Art von PS-Mikrosphären-Templat verwenden, in dem kein leitfähiger Pfad existiert. In Fig. 3d begannen die Verbindungsdrähte zu brechen, als die Plasmaätzzeit auf 15 min zunahm, wobei in diesem Fall das entsprechende vernetzte SnO2 /NiO-Netzwerke begannen sich zu bilden. Nach 20 Minuten Ätzen verschwanden die Verbindungsdrähte um die PS-Mikrokügelchen, wie in Fig. 3e gezeigt. In einem PS-Mikrokügelchen-Array, das 30 min lang geätzt wurde, wurden aufgrund der Akkumulation hoher Leistung Verschiebungen beobachtet, was zu einem ungeordneten PS-Array in Fig. 3f führt. Abbildung 3g–i zeigt das entsprechende SnO2 /NiO-Netzwerke, hergestellt aus den PS-Mikrosphären-Templaten, die 15 min, 20 min und 30 min geätzt wurden. Die Linienbreiten für 15 min und 20 min Ätzschablonen betragen 400 nm bzw. 500 nm. Das SnO2 Das /NiO-Netzwerk, das durch 30-minütige Ätzschablonen hergestellt wurde, ist ebenfalls ungeordnet, wie in Abb. 3i gezeigt.

Schablonen für PS-Mikrosphären, 0 min geätzt (a ), 5 Minuten (b ), 10 Minuten (c ), 15 Minuten (Tag ), 20 Minuten (e ) und 30 Minuten (f ). Für 30 min geätzte PS-Mikrokügelchen wurde eine Verschiebung beobachtet, was zu einem ungeordneten PS-Array führte. g –ich Die entsprechenden vernetzten Netzwerke nach dem Entfernen der PS-Mikrosphären-Templates Ätzen für 15 min, 20 min und 30 min. Für Templates, die weniger als 15 min geätzt wurden, konnten keine Netzwerke gebildet werden, da die Lücke zwischen zwei benachbarten PS-Mikrosphären zu klein war

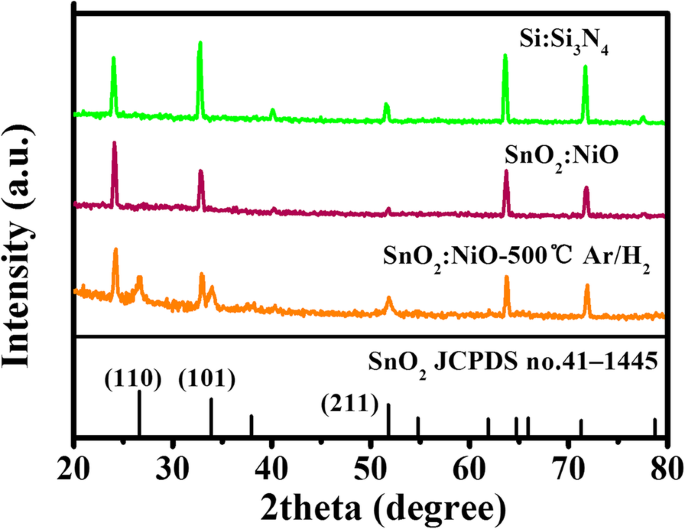

Die meisten der durch Sputtern, Aufdampfen, CVD-, PVD- oder ALD-Techniken abgeschiedenen Dünnschichten erfordern einen Nachtemperprozess, um die ursprüngliche nichtkristalline Struktur zu reorganisieren und zu stabilisieren [25, 29, 30]. Daher wurden die vernetzten Netzwerke bei einer hohen Temperatur von 500 °C in H2 . nachgetempert für 2 Std. Die Änderung der Korngröße und Oberflächenrauheit war aufgrund der schlechten Leitfähigkeit von SnO2 . schwer zu erkennen /NiO für die SEM-Charakterisierung, während die SAXS-Muster mehr Details der Kristallinität in Abb. 4 zeigen. Die Daten von Si/Si3 N4 Substrat wurde eingeschlossen, um die Auswirkung des Hintergrunds abzuleiten. Die Peaks im SAXS-Muster von Si:Si3 N4 Substrat werden Si3 . zugeschrieben N4 . (PDF 33-1160). Offensichtlich sind im abgeschiedenen SnO2 . keine offensichtlichen Peaks aufgetreten :NiO-Filme, die die amorphe Struktur anzeigen. Nach Aktivierung durch Tempern in H2 , wurden offensichtliche Peaks bei 51,7°, 33,9° und 26,6° beobachtet, entsprechend (211), (101) und (110) (JCPDS File no.41-1445), was auf die Bildung von Rutil-SnO2 . hinweist . Wegen des geringen Anteils wurde kein charakteristischer Peak von NiO beobachtet.

Die SAXS-Charakterisierung des Si/Si3 N4 Substrat, das abgeschiedene SnO2 :NiO-Film und das SnO2 :NiO-Film geglüht bei 500 °C

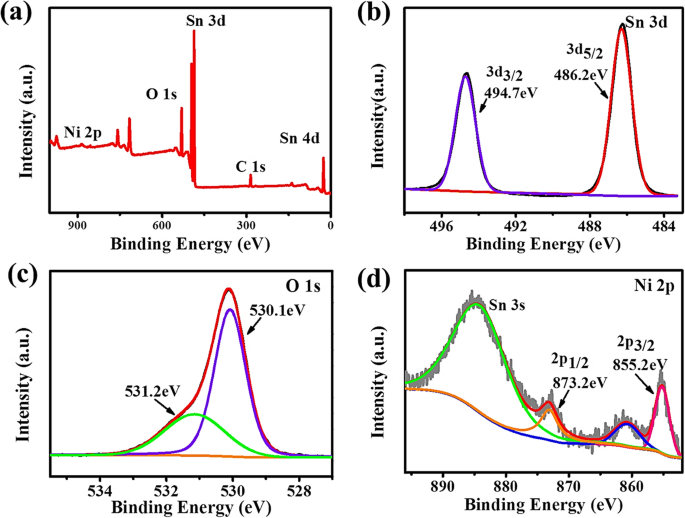

Bei der Ethanoldetektion basiert die Gassensorik auf der Oxidations-Reduktions-Reaktion von adsorbiertem Ethanol auf der Oberfläche von MOS, die zu einer abrupten Leitfähigkeitsänderung in den Sensormaterialien führt. Somit wird die Empfindlichkeit stark von der Oberflächenelementzusammensetzung und den chemischen Zuständen von geglühtem SnO2 . beeinflusst /NiO-Netzwerke. Abbildung 5 zeigt die Ergebnisse der XPS-Analyse, bei der die Bindungsenergien durch Bezugnahme auf den C 1s-Peak (284,8 eV) kalibriert wurden, um den Probenladungseffekt zu reduzieren. Das volle Spektrum in Abb. 5a zeigt das Vorhandensein von Sn, O und Ni im SnO2 . an :NiO-Verbundwerkstoffe. In Abb. 5b wurden zwei symmetrische Dublett-Peaks beobachtet, die bei 486,2 eV zentriert sind (Sn 3d5/2 ) und 494,7 eV (Sn 3d3/2 ) entsprechend dem Gittersauerstoff (Olatt ) und O 2− Spezies. Da die Ethanol-Erfassungsleistung eng mit dem O 2− -Ion, der hohe Anteil an O 2− (~ 33,3%) könnte auf viele aktive Adsorptionsstellen in vernetztem SnO2 . hinweisen /NiO-Netzwerke. Ausgeprägte Ni 2p-Peaks in Fig. 5d bei 855,2 eV und 873,2 eV entsprechend Ni 2p3/2 und Ni 2p1/2 beobachtet, was darauf hindeutet, dass Ni in den Sensorkompositen im Valenzzustand 2+ vorliegt. Dieses Verhältnis von 1% zwischen NiO und SnO2 wurde durch das Abwägen von zwei Aspekten optimiert:der Bildung eines effektiven p-n-Heteroübergangs und einer angemessenen Grundwiderstandslinie, die in unserer früheren Arbeit ausführlich diskutiert wurde [25].

XPS-Spektren von a Vollspektrum, b Sn 3d, c O 1s und d Ni 2p-Kernspektren von geglühtem SnO2 :NiO-Netzwerke

Gassensorleistung

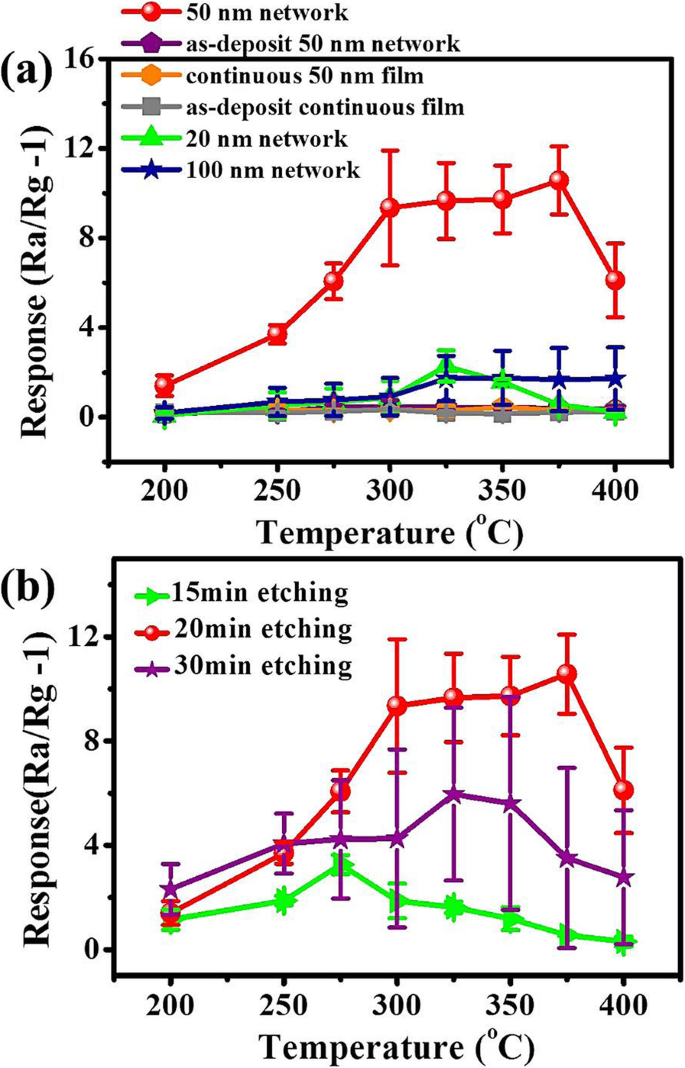

Gassensortests bis 50 ppm Ethanol wurden für Sensoren durchgeführt, die auf Folien mit unterschiedlichen Strukturparametern wie Tempern oder nicht, Vernetzungsnetzwerk oder kontinuierliche Folie, verschiedene Foliendicken und Linienbreiten basieren. Für die Berechnung der statistischen Fehler haben wir jeweils acht Geräte vermessen. Erstens die Gasmessleistung von Sensoren basierend auf 50 nm dickem SnO2 :NiO-Netzwerk und 50 nm dickes kontinuierliches SnO2 :NiO-Film werden in Fig. 6a verglichen. Es ist klar, dass die Ethanolreaktionen aller SnO2 :NiO-Film-basierte Sensoren sind extrem niedrig (< 0,1), unabhängig davon, ob sie nachgetempert wurden oder nicht. Dies ist ein häufiges Phänomen bei gesputterten Filmen, da die dicht gepackte Oberflächenstruktur den Austausch von Gasmolekülen verhindert. Im Gegensatz dazu sind die Ansprechwerte von getempertem SnO2 :NiO-Netzwerke steigen mit der Erhöhung der Betriebstemperatur von 200 auf 300 °C allmählich auf den höchsten Ansprechwert an. Und die Antworten blieben bei etwa 9 bei einem weiten Temperaturbereich von 300–375 °C. Während die Betriebstemperatur von 375 auf 400 °C weiter erhöht wurde, nahmen die Reaktionen rapide ab. Die deutlich erhöhten Reaktionen bei SnO2 :NiO-Netzwerke zeigen, dass das Erzeugen von Löchern ein effektiver Weg ist, um die Gaserfassungseigenschaften von gesputterten Dünnschichten zu verbessern. Zweitens wird verifiziert, dass das Ausheilen notwendig ist, um die Netzwerke zu aktivieren. Beim Nachglühen bei 500 °C wird das SnO2 :NiO-Netzwerk wurde reorganisiert, um Kristallinität und effektive Oberfläche zu erhalten. Drittens ist in Abb. 6a auch der Einfluss der Netzwerkdicke auf die temperaturabhängigen Sensorantworten dargestellt. Die maximale Empfindlichkeit wurde für 50 nm dicke Netzwerke erhalten. Dieses Ergebnis lässt sich wahrscheinlich unter zwei Aspekten erklären. Einerseits ist die stufenförmige Oberfläche bei dickerem SnO2 . stärker ausgeprägt :NiO-Netzwerke, die aktivere Adsorptionsstellen für die Gasmessung schaffen können. Andererseits wird die Zunahme oder der Verlust von Elektronen auf der Oberfläche von Sensormaterialien aufgrund der adsorbierten Gasmoleküle für dickere Netzwerke vernachlässigbar, da die meisten Leitungswege im Inneren der Materialien existieren. Schließlich ist der Einfluss der Plasmaätzzeit auf die Gaserfassungsleistung in Fig. 6b gezeigt. Das Ansprechen des Sensors bei verschiedenen Arbeitstemperaturen nimmt zunächst mit zunehmender Ätzzeit von 15 auf 20 min zu und nimmt dann mit einem großen statistischen Fehler für die Ätzzeit von 30 min ab. Diese große Abweichung von Gerät zu Gerät kann der Verschiebung von PS-Mikrokügelchen unter konstantem Plasmabeschuss zugeschrieben werden, was zu einem ungeordneten vernetzten Netzwerk führt. Im Vergleich zu den verschiedenen nanostrukturierten SnO2 nach anderen Methoden in Tabelle 1 hergestellt, das vernetzte SnO2 /NiO-Netzwerk zeigte eine vergleichbare Empfindlichkeit [19, 23, 47, 49,50,51,52]. Wir haben auch die Ethanolempfindlichkeit anderer MEMS-kompatibler Sensormaterialien in Tabelle 1 untersucht, wie z. B. DPN-abgelagertes Au/SnO2 Nanokomposite, auf einer MEMS-Mikroplatte gewachsene ZnO-Nanodrähte und auf einem Mikroheizer abgeschiedene ZnO-Tetrapoden [37, 38, 51]. Abgesehen von der vergleichbaren oder besseren Empfindlichkeit gibt es noch einige andere Vorteile für das vernetzte SnO2 /NiO-Netzwerke mit hoher Ausbeute, geringer Abweichung von Gerät zu Gerät, günstiger und einfacher Verarbeitung.

Sensorreaktionen verschiedener Proben gegenüber 50 ppm Ethanoldampf. a Gasantworten der sechs Sensortypen, basierend auf geglühtem 50 nm dickem SnO2 :NiO-Netzwerk als Ablagerung 50-nm-dickes SnO2 :NiO-Netzwerk, kontinuierlich geglüht, 50 nm dickes SnO2 :NiO-Film, kontinuierliches 50-nm-dickes SnO2 :NiO-Film, geglüht, 20 nm dickes SnO2 :NiO-Netzwerk und geglühtes 100 nm dickes SnO2 :NiO-Netzwerk bzw. b Gasantworten der Sensoren, die bei unterschiedlichen Plasmaätzzeiten hergestellt wurden

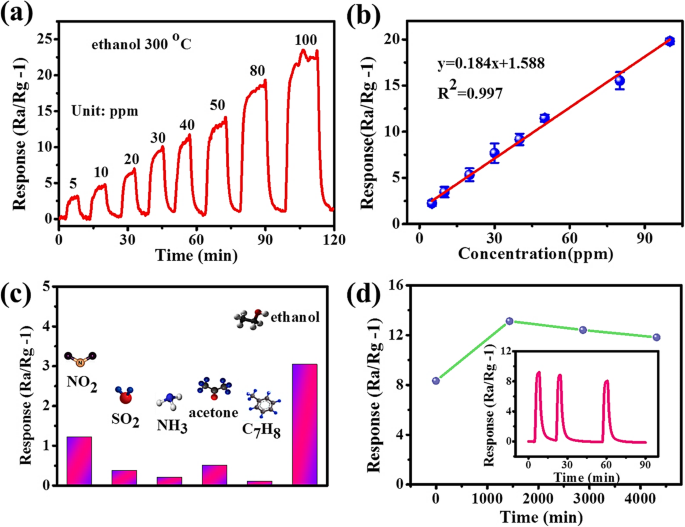

Die typische Ansprech- und Erholungskennlinie des netzwerkbasierten Sensors gegenüber Ethanol im Bereich von 5–100 ppm bei 300 °C ist in Abb. 7a dargestellt. Offensichtlich nahmen die Antworten in diesen Kurven mit steigender Ethanolkonzentration zu. Die gemessenen Antworten sind 3,04, 4,58, 6,39, 9,44, 11,00, 13,19, 18,53 und 22,45 für SnO2 /NiO-Netzwerk entsprechend 5, 10, 20, 30, 40, 50, 80 bzw. 100 ppm. Daraus kann geschlossen werden, dass für unsere netzwerkbasierten Sensoren eine niedrige Nachweisgrenze von < 5 ppm erreicht werden kann. Die gemessene Ansprech- und Erholungszeit des Netzwerksensors liegt jedoch in der Größenordnung von Minuten und ist damit viel länger als bei den nanomaterialbasierten Sensoren [53, 54]. Verglichen mit dem Testsystem und den Sensormaterialien in den gemeldeten Sensoren glauben wir, dass die lange Reaktions- und Erholungszeit in unserer Arbeit auf die folgenden zwei Gründe zurückzuführen ist. Zuerst haben wir die Gassensoreigenschaft in einem dynamischen Testsystem anstelle eines statischen Testsystems gemessen. Das Zielgas wurde in einer speziellen Kammer gemischt und dann weit in das Quarzrohr (50 mm Durchmesser, 1 m Länge) diffundiert, nachdem wir das Ventil der Kammer geöffnet hatten. Es dauert mehr als 1 Minute, bis das diffundierte Gas die synthetische Luft wegbläst und eine stabile Konzentration erreicht. Zweitens, das Design von vernetztem SnO2 :NiO-Netzwerke basieren auf Sputterfilmen, die eine viel schlechte Kristallinität und ein viel kleineres Verhältnis von Oberfläche zu Volumen aufweisen. Somit ist der Austausch gasförmiger Moleküle in solchen Netzwerken viel langsamer als in nanostrukturierten Sensormaterialien. Abbildung 7b zeigt, dass der Gassensor im relativ niedrigen Konzentrationsbereich (5–100 ppm) eine lineare Reaktion auf die Änderung der Ethanolkonzentration zeigt.

a Echtzeit-Reaktionskurve auf verschiedene Ethanolkonzentrationen bei 300 °C. b Die lineare Anpassungskurve des Ansprechens als Funktion der Ethanolkonzentration bei 300 °C. c Gasreaktionen von vernetztem SnO2 :NiO-Netzwerk bis 5 ppm verschiedene Zielgase einschließlich NO2 , SO2 , NH3 , Aceton, C7 H8 und Ethanol. d Die Reaktionsstabilität eines typischen SnO2 /NiO-Netzwerksensor kontinuierlich gemessen in 3 Tagen auf 50 ppm Ethanol bei 300 °C. Die eingefügte Figur in (d ) zeigt die Reaktions-Erholungs-Kurve des gleichen Sensors, gemessen nach 3 Tagen

Selektivität ist bekanntlich ein Schlüsselfaktor für die praktische Anwendung eines Gassensors. Abbildung 7c zeigt die Ansprechwerte des vernetzten SnO2 :NiO-Netzwerk bei 5 ppm Ethanol und den üblichen Störgasen wie NO2 , SO2 , NH3 , Aceton und Toluol bei einer Betriebstemperatur von 300 °C. Dieses Ergebnis zeigt deutlich, dass der Sensor eine bessere Selektivität für Ethanolgas aufweist. Einerseits die Reaktion von oxidierenden Gasen wie NO2 hängt hauptsächlich von der Adsorption-Desorption von NO2 . ab Moleküle, die bei hohen Temperaturen (> 200 °C) oft wenig effizient sind. Andererseits hängt die Oxidationsleistung für reduzierende Gase von ihrer intrinsischen Reduktionsfähigkeit ab, die mit ihren Bindungsenergien zusammenhängt. Je niedriger die Bindungsenergie ist, desto leichter verläuft die Reaktion. Aus den Bindungsenergiedaten von 610.3, 798.9, 548 bzw. 458,8 kJ/mol für C=C, C=O, S=O und OH ist ersichtlich, dass die OH-Bindung in Ethanol die schwächste ist [55] . Dies erklärt wahrscheinlich die hohe Selektivität zu Ethanol für unsere Netzwerksensoren.

Abbildung 7d zeigt die Stabilität von netzwerkbasierten Sensoren. In our test, the sensor was exposed to 50 ppm ethanol for 4 cycles in 72 h at a working temperature of 300 °C. A relatively constant response of around 10 was obtained in the 4-cycle tests. However, the sensor broke down in the fifth cycle because of the electrical degradation under high sensing temperature. Similar problems were reported by Zeng, et al. when they measured the long-term stability of SnO2 nanowire sensors at 200 °C [56]. The oxidation of adhesion layer like Ti or Cr leads to a rapidly increased contact resistance, especially in O2 atmosphere at high temperature. The inset figure in Fig. 7d shows the response-time curve of the same sensor after redefining gold electrodes three weeks later. The recovery of sensitivity implies the stability of cross-linked SnO2 :NiO network. High quality of electrical contacts under harsh sensing conditions can be achieved probably by using heavily doped metal oxide and the nitride or carbide of transition metals, which will be investigated in the future work.

Gas-Sensing Mechanism

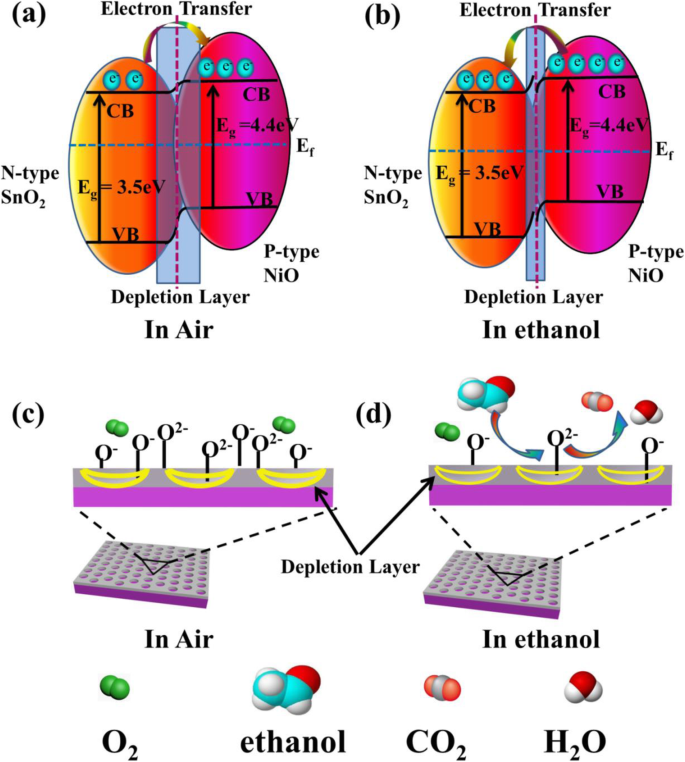

The space-charge layer model has often been applied to explain the detailed change of mobile charge carriers exposed in air and target gases. In SnO2 :NiO composites, SnO2 is a typical n-type MOS with a reported work function of 3.5 eV, and NiO is a p-type material with a work function of 4.4 eV [57, 58]. Thus, p-n heterojunction forms after the post-annealing of SnO2 :NiO composites, leading to the transfer of electrons from SnO2 to NiO in order to get a stable state. A depletion layer appears at the SnO2 /NiO interface, as indicated by the blue rectangle in Fig. 8a. When exposed in air, the adsorbed oxygen molecules on the surface of SnO2 are transformed to oxygen ions (O − , O2 − , or O 2− ) by capturing electrons from the conductance band of SnO2 network (Eqs. (1)–(4)). The electron-capture process leads to a wide depletion region in SnO2 , and thus a high resistance state is formed, as shown in Fig. 8c. The yellow bold lines Fig. 8c indicates the wide depletion region in the holes of cross-linked SnO2 :NiO network. Compared to the pure SnO2 , the formation of p-n heterojunction leads to a higher sensor resistance in air and a wider depletion region due to the electron transfer from SnO2 to NiO.

$$ {\mathrm{O}}_2\left(\mathrm{gas}\right)\leftrightarrow {\mathrm{O}}_2\left(\mathrm{ads}\right) $$ (1) $$ {\mathrm{O}}_2\left(\mathrm{ads}\right)+{\mathrm{e}}^{-}\leftrightarrow {{\mathrm{O}}_2}^{-} $$ (2) $$ {{\mathrm{O}}_2}^{-}+{\mathrm{e}}^{-}\leftrightarrow {2\mathrm{O}}^{-} $$ (3) $$ {\mathrm{O}}^{-}\left(\mathrm{ads}\right)+{\mathrm{e}}^{-}\leftrightarrow {\mathrm{O}}^{2-}\left(\mathrm{ads}\right) $$ (4)

Schematics diagram of gas-sensing mechanism of cross-linked SnO2 :NiO network. a , b Schematic diagram of the energy band configurations for SnO2 :NiO network in air and in ethanol vapor. In the diagram, CB is the conduction band, VB is the valence band, Eg is the band gap, Ef is the Fermi level, and e − is the charge of an electron. The depletion layers at the SnO2 /NiO interface are indicated by blue rectangles. c , d Schematic model showing the sensing mechanism of the SnO2 :NiO network exposed in air and ethanol, respectively. The yellow lines indicates the wide depletion region in the holes of cross-linked SnO2 :NiO network

When the SnO2 :NiO network sensors are exposed to alcohol vapors (reducing gases), the alcohol molecules adsorbed on the surfaces of SnO2 react with the chemisorbed oxygen ions forming CO2 und H2 O, according to Eq. (5) and Eq. (6). The release of free electrons back into SnO2 leads to a narrow depletion region in Fig. 8d and a low resistance state. Electrons transfer from NiO back to SnO2 in Fig. 8b to get a new uniform Fermi level, because the electron concentration is lower in SnO2 than that at the initial state. This transfer of electrons leads to additional conduction paths and a lower resistance state, which probably explains the role of p-n heterojunction in enhancing the gas-sensing performance.

$$ {\mathrm{C}}_2{\mathrm{H}}_5\mathrm{OH}\left(\mathrm{ads}\right)+{6\mathrm{O}}^{-}\left(\mathrm{ads}\right)\to {2\mathrm{CO}}_2\left(\mathrm{gas}\right)+{3\mathrm{H}}_2\mathrm{O}\left(\mathrm{gas}\right)+{6\mathrm{e}}^{-} $$ (5) $$ {\mathrm{C}}_2{\mathrm{H}}_5\mathrm{OH}\left(\mathrm{ads}\right)+{6\mathrm{O}}^{2-}\left(\mathrm{ads}\right)\to {2\mathrm{CO}}_2\left(\mathrm{gas}\right)+{3\mathrm{H}}_2\mathrm{O}\left(\mathrm{gas}\right)+12{\mathrm{e}}^{-} $$ (6)The creation of steps in sputtered SnO2 :NiO thin films is proved a key factor to achieve high response, which is positively attributed to the enhanced surface adsorption. On the one hand, the surface of SnO2 :NiO network is less compact compared with the continuous SnO2 :NiO film, facilitating the adsorption of gas molecules. The cross-linked SnO2 :NiO network is composed of interconnecting nanowires. Additional nanostructures like nanocracks appear in these nanowires due to the release of tensile stress in the post-annealing process, which can be demonstrated by the contrast of light and dark in the nanowires in Fig. 3h. On the other hand, sensing area rich of the stepped and kinked crystal surfaces should tend to adsorb more gaseous molecules than those on the other area, because a lower enthalpy of the adsorbed phase exists when a gaseous molecule is adsorbed on such structure. According to thermodynamical theory, the correlation between the changes in Gibbs free energy (G), entropy (S), and enthalpy (H) follow the equation ΔG = ΔH-TΔS [9]. In the process of gas adsorption, Gibbs free energy decreases. It is clear that a lower enthalpy of the adsorbed phase (Ha ) indicates a larger ΔG and more adsorbed gaseous molecules. Considering the creation of nanostructures and the steps in cross-linked network, the senor response of SnO2 :NiO network is 45-fold higher than that of sputtered continuous SnO2 :NiO film.

Conclusion

Cross-linked SnO2 :NiO networks were successfully fabricated via MEMS compatible self-assembly and template sputtering techniques. The structural parameters of PS microspheres template were controlled to achieve various line widths of interconnecting nanowires in SnO2 :NiO networks. Gas sensing measurements indicated that the SnO2 :NiO network sensors were highly sensitive to ethanol. For the optimum structure, SnO2 :NiO network with plasma etching time of 20 min, the response to 50 ppm ethanol at 300 °C was 9, 45-fold that of continuous SnO2 :NiO thin film. A linear dependence of the response on the ethanol concentration in the range of 5–100 ppm was observed. Das SnO2 :NiO network showed only minor sensitivity to NO2 (1.2 to 5 ppm NO2 ) and even lower sensitivity to other interfering gases. Despite of the electrical degradation of electrodes after continuously operated for 72 h at 300 °C, the SnO2 :NiO sensing network showed long-term stability of over 3 weeks. The enhanced ethanol sensing performance due to the creation of steps in SnO2 :NiO network results from an less compact structure and increased adsorption sites.

Verfügbarkeit von Daten und Materialien

The authors declare that the materials, data, and associated protocols are available to the readers, and all the data used for the analysis are included in this article.

Abkürzungen

- ALD:

-

Atomlagenabscheidung

- CTAB:

-

Cetyltrimethyl ammonium bromide

- Lebenslauf:

-

Chemische Gasphasenabscheidung

- DPN:

-

Dip pen nanolithography

- MEMS:

-

Microelectrical mechanical system

- MOS:

-

Semiconducting metal oxides

- PS:

-

Polystyrol

- PVD:

-

Physikalische Gasphasenabscheidung

- SAXS:

-

Small-angle X-ray scattering

- SEM:

-

Rasterelektronenmikroskop

- VOC:

-

Volatile organic compound

- XPS:

-

Röntgenphotoelektronenspektroskopie

Nanomaterialien

- MEMS-Sensoren als Treiber für Veränderungen

- Goldnanopartikel für Chemosensoren

- Nanodiamanten für magnetische Sensoren

- Förderung der Aceton-Erfassung eines einzelnen SnO2-Nanogürtels durch Eu-Dotierung

- Einfluss der Bedingungen der Bildung von Pd/SnO2-Nanomaterialien auf die Eigenschaften von Wasserstoffsensoren

- Grüne Eintopf-Synthese von Ag-dekorierten SnO2-Mikrosphären:ein effizienter und wiederverwendbarer Katalysator für die Reduktion von 4-Nitrophenol

- Mesoporöse Nickeloxid (NiO)-Nanoblätter für die hochempfindliche Glukosemessung

- Sensibler nichtenzymatischer elektrochemischer Glukosenachweis basierend auf hohlporösem NiO

- Tragbarer Gassensor für Gesundheits- und Umweltüberwachung

- Neuerungen bei MEMS-Sensoren für Wearables