Bindemittelfreie Elektrode basierend auf elektrogesponnener Faser für Li-Ionen-Batterien über eine einfache Walzformation

Zusammenfassung

Angesichts der Nachfrage nach Lithium-Ionen-Batterien (LIBs) mit höherer Energiedichte und kleineren Abmessungen sind die Entwicklung aktiver Materialien mit hoher spezifischer Kapazität und die Reduzierung des Einsatzes inaktiver Materialien die Hauptrichtungen. Hier wird ein universelles Verfahren für bindemittelfreie Elektroden für hervorragend stabile LIBs entwickelt, indem die elektrogesponnene Membran direkt auf den handelsüblichen Stromkollektor aufgerollt wird. Der Walzprozess macht das Faservlies nur dichter, ohne die Faserstruktur zu verändern, und das Faservlies behält immer noch eine poröse Struktur bei. Diese Strategie verbessert die strukturelle Stabilität der Membran im Vergleich zur direkt karbonisierten elektrogesponnenen Membran erheblich. Darüber hinaus ist dieses Verfahren für eine Vielzahl von polymerisierbaren Haftpolymeren geeignet, und jedes Polymer kann mit verschiedenen Polymeren, anorganischen Salzen usw. kombiniert werden. Die nach diesem Verfahren hergestellte Elektrode kann stabil über mehr als 2000 Zyklen bei einer Stromdichte von 2500 zyklisiert werden mA g −1 . Diese Studie bietet eine kostengünstige und vielseitige Strategie, um die LIB-Elektrode mit hoher Energiedichte und Stabilität für experimentelle Forschung und praktische Anwendung zu entwickeln.

Hintergrund

Lithium-Ionen-Batterien (LIBs) werden häufig in tragbaren Geräten, Elektrofahrzeugen und stationären Energiespeichersystemen eingesetzt [1, 2]. Die Energiedichte ist einer der wichtigsten Parameter für LIBs. Obwohl viele Anstrengungen unternommen wurden, um die spezifische Kapazität der Anoden- und/oder Kathodenmaterialien zu verbessern, ist die Forschung zur Verringerung der elektrochemisch inaktiven Komponente in den Elektrodenmaterialien begrenzt. Modernste Batterieherstellungsverfahren mit ~ 10 Gew.% Polyvinylidenfluorid (PVDF) und Kohlenstoffmaterialien als Bindemittel bzw. leitfähigen Additiven limitieren die spezifische Kapazität und Energiedichte von LIBs [3]. Die Reduzierung der Menge an inaktiven Materialien in der Elektrode ist ein wirksames Verfahren zur Verbesserung der Energiedichte. Daher bietet die bindemittelfreie Elektrode, die nur aus Aktivmaterialien und leitfähigem Substrat besteht, eine neue Möglichkeit, die Energiedichte von Elektroden zu erhöhen [4].

Heutzutage sind die Methoden zur Herstellung der bindemittelfreien Elektrode meist hydrothermale Synthese, Gasphasenabscheidung usw. [5,6,7,8], die im Allgemeinen unter rauen Bedingungen in begrenztem Umfang arbeiten. Obwohl bindemittelfreie Elektroden auf einfache, vielseitige und kostengünstige Weise leicht durch Elektrospinnverfahren hergestellt werden können [8], werden die so hergestellten Membranen nach der Karbonisierung oft spröde [9]; Daher müssen die Elektroden durch Mischen und Mahlen der karbonisierten Materialien mit PVDF in organischer Lösung hergestellt werden, was nicht nur zeitaufwendig, sondern auch ineffizient ist. Der Mahlprozess könnte zu einer Verringerung der Partikelgröße, einer Vergrößerung der Oberfläche und der Exposition der aktiven Materialien gegenüber dem Elektrolyten führen, was alle zu einer schlechten elektrochemischen Leistung führt [10]. Daher ist es äußerst wichtig, die stabile elektrogesponnene Membran für fortschrittliche bindemittelfreie Elektroden zu entwickeln.

Hier wird ein universelles Verfahren für bindemittelfreie Elektroden für stabile LIBs entwickelt, indem die elektrogesponnene Membran direkt auf den handelsüblichen Stromkollektor aufgerollt wird. Die poröse Struktur des Fasernetzwerks kann nach dem Walzprozess erhalten bleiben. Dieses Verfahren verbessert die strukturelle Stabilität der Membran im Vergleich zur direkt karbonisierten Membran erheblich. Durch das einzigartige bindemittelfreie Verfahren kann die Leistungs- und Energiedichte der Aktivmaterialien deutlich gesteigert werden. Außerdem kann eine Vielzahl von polymerisierbaren Haftpolymeren als elektrogesponnene Membranquellen für diese Studie verwendet werden, und anorganische Salze oder Partikel können in die Polymere gegeben werden, um Hochleistungselektroden herzustellen. Die mit diesem Verfahren hergestellte Elektrode kann stabil über 2000 Zyklen bei einer Stromdichte von 2500 mA g −1 . betrieben werden .

Präsentation der Hypothese

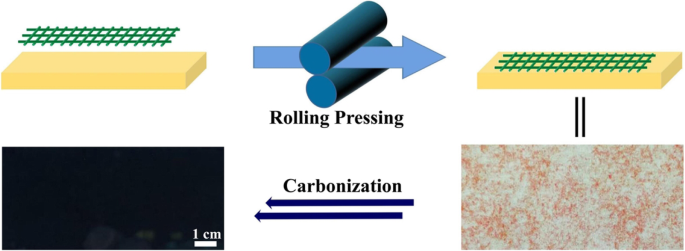

Binderfreie Elektrode ist vielversprechend für Lithium-Ionen-Batterien mit hoher Energiedichte. Für bindemittelfreie Elektroden für stabile LIBs wird ein universelles Rollpressverfahren entwickelt, indem die elektrogesponnene Membran direkt auf den handelsüblichen Stromkollektor aufgerollt wird. Die poröse Struktur des Fasernetzwerks kann nach dem Walzprozess erhalten bleiben. Dieses Verfahren verbessert die strukturelle Stabilität der Membran im Vergleich zur direkt karbonisierten Membran (Abb. 1).

Schematische Darstellung der Herstellung bindemittelfreier Elektroden. Die elektrogesponnene Membran wird zuerst auf den Stromkollektor gepresst und dann thermisch behandelt, um Elektroden zu erhalten

Testen der Hypothese

Herstellung von Fasermembranen

Die koaxialen Elektrospinnnadeln wurden von Changsha Nanoapparatus China bezogen. Die Kern-Schale-Fasermembranen wurden durch Extrudieren von 10 Gew.-% Polyacrylnitril (PAN) und 8 Gew.-% Polymethylmethacrylat (PMMA) in Dimethylformamid (DMF) aus der äußeren bzw. inneren Kapillare erhalten. Die Flussraten von PAN- und PMMA-Lösungen betrugen 0,54 und 0,27 mL h −1 , bzw. Eine mit Kupferfolie bedeckte zylindrische Walze wurde senkrecht unter der Nadel mit einem Abstand von etwa 11 cm platziert, um die Fasern zu sammeln. Die Spannung wurde auf 14 kV geregelt. Das erhaltene Material wurde nach thermischer Behandlung ohne bzw. mit Cu-Folie als PMMA@PAN und PMMA@PAN@Cu bezeichnet. Die erhaltene Membran wurde zuerst mit einer Walzpresse gepresst, dann an Luft bei 280 °C für 2 h mit einer Aufheizrate von 5 °C min −1 . oxidiert . Danach wurde es in einen Röhrenofen überführt und bei 650 °C für 2 h unter fließendem N2 . karbonisiert . Oxide@PMMA@PAN und Oxide@PMMA@PAN@Cu wurden nach dem gleichen Verfahren hergestellt, wobei die innere Lösung von anorganischen Salzen und PMMA und die äußere Lösung von PAN in DMF gleichzeitig extrudiert wurden.

Membrancharakterisierung

Die Morphologie der bindemittelfreien Elektroden wurde durch Rasterelektronenmikroskopie (REM, Hitachi, SU-8010) charakterisiert. Die Kristallstruktur der Membranen wurde durch Röntgenbeugung (XRD, SmartLab, Rigaku) und Raman-Spektroskopie (Horiba, HR-800) untersucht. XRD wurde mit 2θ zwischen 5 o . getestet und 80 o unter einer Cu-Kα-Quelle (Wellenlänge =1,5406 Å). Die Raman-Spektroskopie wurde mit einer einfallenden Laserleistung von 100 mW von 1000 bis 2000 cm −1 . getestet .

Elektrochemische Charakterisierung

Die elektrochemische Leistung wurde unter Verwendung von Knopfzellen mit Fasermembranscheiben als Arbeitselektrode und Lithiumfolie als Gegenelektrode bewertet. Der Elektrolyt enthielt 1 mol L −1 LiPF6 in einer Mischung aus Ethylencarbonat (EC) und Dimethylcarbonat (DMC) (v/v =1:1). Der galvanostatische Entladungs-Ladungs-Zyklus wurde im Land-System (CT2001A, BTRBTS) im Spannungsbereich von 0,01–3 V untersucht, und die Stromdichten sind auf 250 mA g −1 . eingestellt in den ersten 5 Zyklen zur Aktivierung und allmählich erhöht auf 2500 mA g −1 in den folgenden Zyklen.

Implikationen der Hypothese

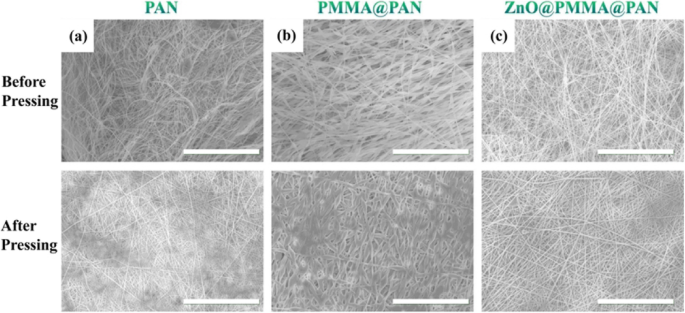

Der Pressprozess ist nur die physikalische Kombination von elektrogesponnener Membran und Cu-Folie. Beim Pressen ähneln die lösemittelhaltigen Elektrospinnfasern dem Bindemittel und haften fest am Stromableiter. Durch den Pressvorgang wurde die poröse Struktur der Materialien nicht beschädigt (Abb. 2). Nach der Karbonisierung geht die Cu-Folie eine feste Verbindung mit dem Polymer ein. Es ist erwähnenswert, dass dieses Verfahren für eine Vielzahl von elektrogesponnenen Fasern geeignet ist, und hier werden drei repräsentative Materialien gezeigt, nämlich reines Polymer (Abb. 2a), Polymerkomposit (Abb. 2b) und anorganische und polymere Komposite (Abb . 2c).

Die Morphologie von elektrogesponnenen Membranen vor und nach dem Pressen. a PFANNE. b PMMA@PAN. c ZnO@PMMA@PAN. Maßstabsleisten, 100 μm

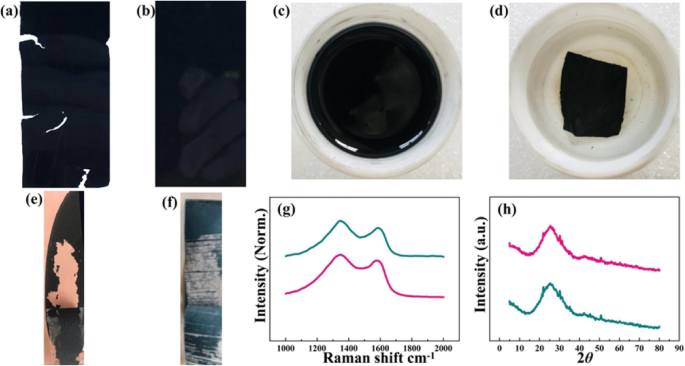

Als Beispiel für die Stabilitätsstudie der karbonisierten Membran wird die PMMA@PAN-Membran gewählt, da die PAN-Membran eine relativ gute Filmbildung aufweist, während PMMA@PAN- und Oxide@PMMA@PAN-Membranen eine geringe Stabilität und ähnliche Strukturen aufweisen. Wie in Abb. 3a zu sehen ist, wird die PMMA@PAN-Membran nach der Karbonisierung spröde, und es sind offensichtlich Risse zu beobachten. Im Gegensatz dazu ist das PMMA@PAN@Cu sehr glatt ohne Risse (Abb. 3b). Dieses Verfahren ermöglicht die hochwertigen bindemittelfreien Elektroden in der Großserienfertigung (ca. 5 cm × 10 cm) im Labor. Um die strukturelle Stabilität der Materialien weiter zu demonstrieren, werden PMMA@PAN und PMMA@PAN@Cu zur Ultraschallbehandlung für 30 Minuten in eine Ethanollösung gegeben, um die Festigkeit der Membran zu testen. Es zeigt sich, dass PMMA@PAN zu Beginn der Behandlung zu brechen beginnt und nach ca. 5 min vollständig zerstört und in Ethanol dispergiert ist, während PMMA@PAN@Cu nach 30 min ohne sichtbare Risse intakt bleibt (Abb. 3c .). , B). Darüber hinaus wird PMMA@PAN-Pulver kugelgemahlen und mit PVDF als Bindemittel auf die Cu-Folie beschichtet, um die Haftung zu testen, wie in Abb. 3e gezeigt. PMMA@PAN wird während des Mahlprozesses leicht aggregiert. Außerdem ist die Oberfläche der hergestellten Elektrode ziemlich rau und die aktiven Materialien können vollständig abgezogen werden. Allerdings verbleibt nach dem gleichen Testprozess eine große Menge PMMA@PAN@Cu-Material glatt auf der Cu-Folie (Abb. 3e, f). Die Ultraschallbehandlung und der Adhäsionstest zeigen deutlich, dass das Kohlenstoffmaterial des PMMA@PAN@Cu eine starke Haftung an der Cu-Folie aufweist [11].

Die Charakterisierung bindemittelfreier Elektroden. Bilder von a PMMA@PAN und b PMMA@PAN@Cu. Die Stabilität von c PMMA@PAN und d PMMA@PAN@Cu nach Ultraschallbehandlung für 30 min. Schältest von e PMMA@PAN und f PMMA@PAN@Cu. g Raman und h XRD-Kurven von PMMA@PAN bzw. PMMA@PAN@Cu

Die Kristallstruktur von PMMA@PAN und PMMA@PAN@Cu wird durch Raman-Spektroskopie und XRD charakterisiert, um die Unterschiede nach dem Aufpressen der Polymerfasern auf die Cu-Folie zu beobachten (Abb. 3 g, h). Der erste Peak der Raman-Spektren bei etwa 1350 cm −1 und der zweite bei 1590 cm −1 entspricht dem D-Band der defektinduzierten Mode und dem G-Band von E2g Graphit-Modus, bzw. [12]. Die Intensitätsverhältnisse zwischen der D- und G-Bande zeigen den Unordnungsgrad von Kohlenstoffmaterialien an. Es zeigt den gleichen Wert von 1,2, was die vernachlässigbare Schlagwirkung nach dem Aufpressen der Polymerfasern auf die Cu-Folie zeigt. Darüber hinaus kann das Merkmal der Unordnung durch das PMMA verursacht werden, was zu einer ungleichmäßigen Karbonisierung von PAN und einer Sprödigkeit des Materials führt. PMMA@PAN und PMMA@PAN@Cu haben ein ähnliches XRD-Muster, wobei beide starke Beugungspeaks mit einem Wert von 2θ bei 25,0 ° . aufweisen . Dieser gekennzeichnete Peak entspricht Schichten der Graphitstruktur [13]. Kurz gesagt, der Karbonisierungsprozess der elektrogesponnenen Membran hat sich nach dem Verbund mit Cu-Folie nicht geändert.

Elektrochemische Leistung

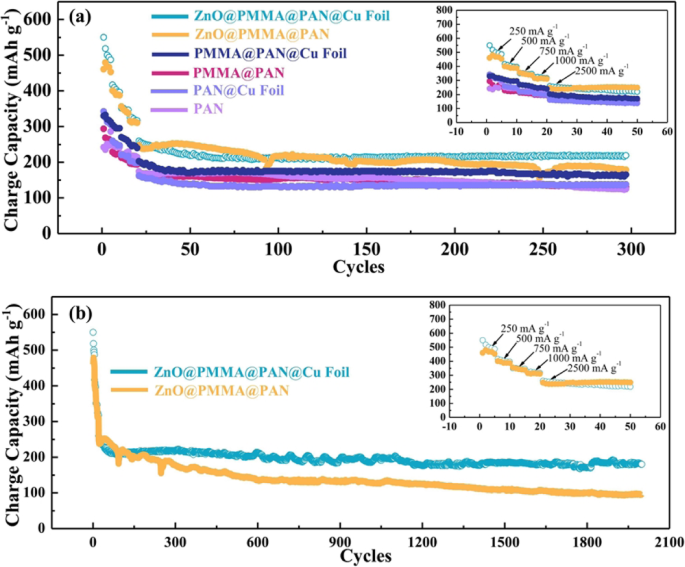

Die elektrochemischen Leistungen verschiedener bindemittelfreier Elektroden werden unter Verwendung einer CR2032-Knopf-Halbzelle untersucht. Die Ratenleistungen bei Stromdichten von 250 bis 2500 mA g −1 sind in Abb. 4a dargestellt. Die Entladekapazität von ZnO@PMMA@PAN@Cu, ZnO@PMMA@PAN, PMMA@PAN@Cu, PMMA@PAN, PAN@Cu und PAN kann bei 260, 248, 202, 163, 174 und 162 mAh bleiben g −1 bei der Stromdichte von 2500 mA g −1 , bzw. Allerdings ist die Kapazitätserhaltung mit zunehmender Stromdichte nach dem Aufpressen der Polymerfasern auf die Cu-Folie im Allgemeinen geringer. Dies liegt hauptsächlich daran, dass die gepressten Elektroden eine geringere Porosität aufweisen und einige Fasern zusammengedrückt werden, was die Übertragung von Li-Ionen vom Elektrolyten in die Kohlenstoffmaterialien begrenzt. Nach 300 Zyklen bleibt die Entladekapazität bei 219, 178, 165, 137, 130 und 124 mAh g −1 für ZnO@PMMA@PAN@Cu, ZnO@PMMA@PAN, PMMA@PAN@Cu, PMMA@PAN, PAN@Cu bzw. PAN. Die Kapazitätserhaltung der Elektroden, die durch Aufpressen der Polymerfasern auf die Cu-Folie und Karbonisierung hergestellt wurden, hält fast 100 % ab dem 50 ZnO@PMMA@PAN, PMMA@PAN bzw. PAN. Die Zyklenlebensdauer von ZnO@PMMA@PAN@Cu und ZnO@PMMA@PAN wird bei einer Stromdichte von 2500 mA g −1 . bewertet (Abb. 4b). ZnO@PMMA@PAN@Cu und ZnO@PMMA@PAN zeigen die reversiblen Kapazitäten von 180 und 96 mA h g −1 und die Kapazitätserhaltung von 82% bzw. 55% nach 2000 Zyklen. Es zeigt die hervorragende Zyklenleistung nach dem Aufpressen der Polymerfasern auf die Cu-Folie.

a , b Zyklenleistungen verschiedener bindemittelfreier Elektroden und die entsprechenden Ratenleistungen, die in den Einfügebildern gezeigt werden

Schlussfolgerungen

Für bindemittelfreie Elektroden für LIBs mit stabiler elektrochemischer Leistung wird eine universelle Methode entwickelt. Dieses Verfahren eignet sich nicht nur zur Herstellung bindemittelfreier Elektroden, sondern hat auch das Potenzial als Stromkollektorschutzstrategie. Die Oberfläche des Stromkollektors kann mit einer dünnen Schicht Aktivkohlematerial beschichtet werden, um den Kontakt von Stromkollektor und Elektrolyt zu vermeiden, ohne den Gehalt an inaktiven Materialien zu erhöhen. Es wird angenommen, dass nicht nur eine Cu-Folie, sondern auch eine Al-Folie ähnliche Funktionen erfüllen kann. Außerdem kann die Haftung zwischen Binder und Stromkollektor durch Beschichten des Stromkollektors mit Kohlenstoff verbessert werden. Daher ist es bequemer, eine Elektrode mit hoher Energiedichte unter Verwendung dieser Strategie zu entwickeln.

Verfügbarkeit von Daten und Materialien

Alle Daten sind uneingeschränkt verfügbar.

Nanomaterialien

- Zinn-Nanokristalle für zukünftige Batterien

- Fortschritte bei eisenoxidbasierten Nanostrukturen für Anwendungen in der Energiespeicherung

- Verbundmembranen mit Nanopartikeln von anorganischen Ionenaustauschern für die elektrodialytische Entsalzung von Glycerin

- 3D-vernetzte V6O13-Nanoblätter, die auf karbonisiertem Textil über einen saatunterstützten hydrothermalen Prozess als flexible Hochleistungskathoden für Lithium-Ionen-Batterien gezüchtet wurden

- Hydrothermische Synthese von CoMoO4-Mikrosphären als ausgezeichnetes Elektrodenmaterial für Superkondensatoren

- Umwandlung von Schlamm-Si in Nano-Si/SiOx-Struktur durch Sauerstoffeindringung als Vorläufer für Hochleistungsanoden in Lithium-Ionen-Batterien

- Humatunterstützte Synthese von MoS2/C-Nanokompositen über die gemeinsame Fällungs-/Kalzinierungsroute für Hochleistungs-Lithium-Ionen-Batterien

- Design eines bionischen cochleären Basilarmembran-Akustiksensors für Frequenzselektivität basierend auf einem triboelektrischen Film-Nanogenerator

- Ein neuartiger flexibler vollzelliger Lithium-Ionen-Akku basierend auf elektrogesponnenen Kohlenstoff-Nanofasern in einem einfachen Kunststoffgehäuse

- Ein Rezept für die perfekte Elektrodeninfiltration